按照飞机结构军用强度和刚度规范和民用飞机适航规章,新设计的飞机必须进行限制载荷作用下的强度试验,飞机才能首飞;只有通过极限载荷作用下的强度试验,飞机才能进行性能试飞;为了验证飞机结构的设计寿命还必须进行耐久性/损伤容限试验[1]。

在航空结构强度试验中,目前对于翼面结构部分的载荷施加方式主要有胶布带、拉压垫以及卡板三种加载方式。胶布带与拉压垫粘贴工艺复杂,粘贴质量受操作人员水平影响较大,进行作业时使用大量的有毒有害易燃物质。由于试验件表面被胶布带、拉压垫粘贴覆盖,有大量区域难以进行试验中和试验后的无损检测。卡板加载试验方式存在安装时有较大预紧力、对试验件增加额外约束,以及需在翼面穿孔、适用范围有限等不足。

真空吸盘加载方式作为一种新型的试验加载技术,在结构强度试验应用中具有以下特性:在安装实施过程中无需对试验件进行打磨、涂胶、烘烤等有毒、危险和对试验件可能造成损伤的作业;试验安装无需复杂工艺、准确快捷;可根据需求随时分离真空吸盘而不造成试验件损伤,从而便于对结构进行全面的无损检测。

真空吸盘加载技术在前期大量的研究基础上已取得一定的成果,真空吸盘加载技术已获国家专利授权[2],研究项目获中航工业集团公司科技成果奖。

1 真空吸盘加载技术研究

1.1 真空吸盘加载技术工作原理

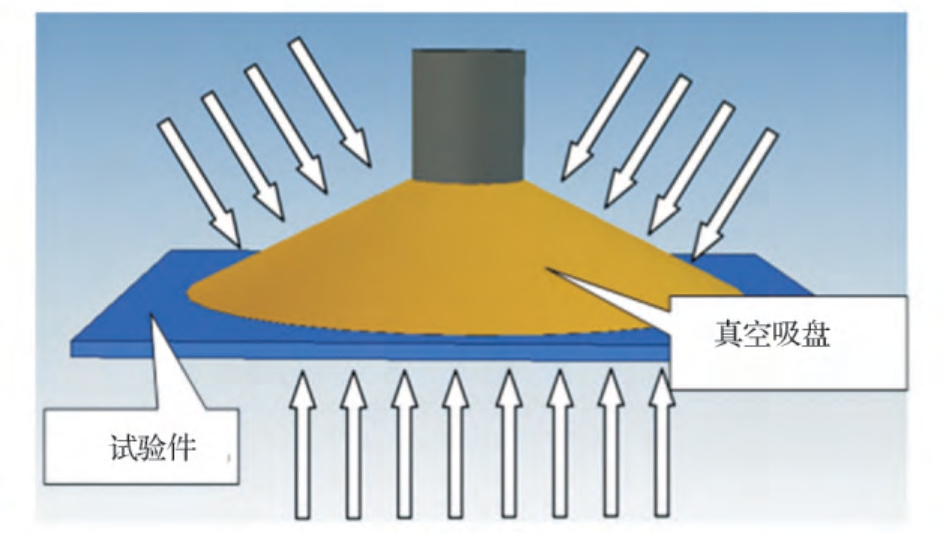

地球表面有一层稠密的大气层,因而产生大气压力。真空吸盘是将吸盘与真空发生装置连接,抽去吸盘与吸附物之间的空气,利用大气压力与真空吸盘内部的真空而形成的压力差吸附于物体表面[3]。真空吸盘加载方式是以真空吸盘作为试验加载介质将试验载荷施加到试验件上的试验方法。真空吸盘工作原理如图1 所示。

吸力大小与环境压力和吸盘内部空间的压力差及真空作用面积成正比。

吸盘吸力计算如下:

式(1)中:F 为吸力,P 为气压压差,A 为真空作用的面积。

图1 真空吸盘工作原理

1.2 真空吸盘试验加载可行性分析

真空吸盘加载能力,受当地大气压和吸盘内压强影响,真空吸盘单位面积上的吸力为当地大气压减去吸盘内压强。环境大气压取决于当地海拔高度,在海平面上的大气压是0.101 3 MPa,大气压随着海拔高度增加而降低[4],吸盘内的压强与真空泵性能以及吸附材料的气密性相关。以海拔高度350 m 地区为例,当吸盘内达到80%相对真空时,吸盘单位面积上的吸力约为77 kN/m2。

对于如机翼机身这样具有连续、光滑、气密良好、载荷施加面积较大的典型航空结构,应用真空吸盘施加试验载荷是合适的。对于以气动载荷为主要试验载荷的机翼结构,即便是高性能军用飞机在其气动力较高的机翼前缘部位,一般平均气动力约为50 kN/m2,真空吸盘的吸力也是可以满足要求的。

1.3 真空吸盘性能测试

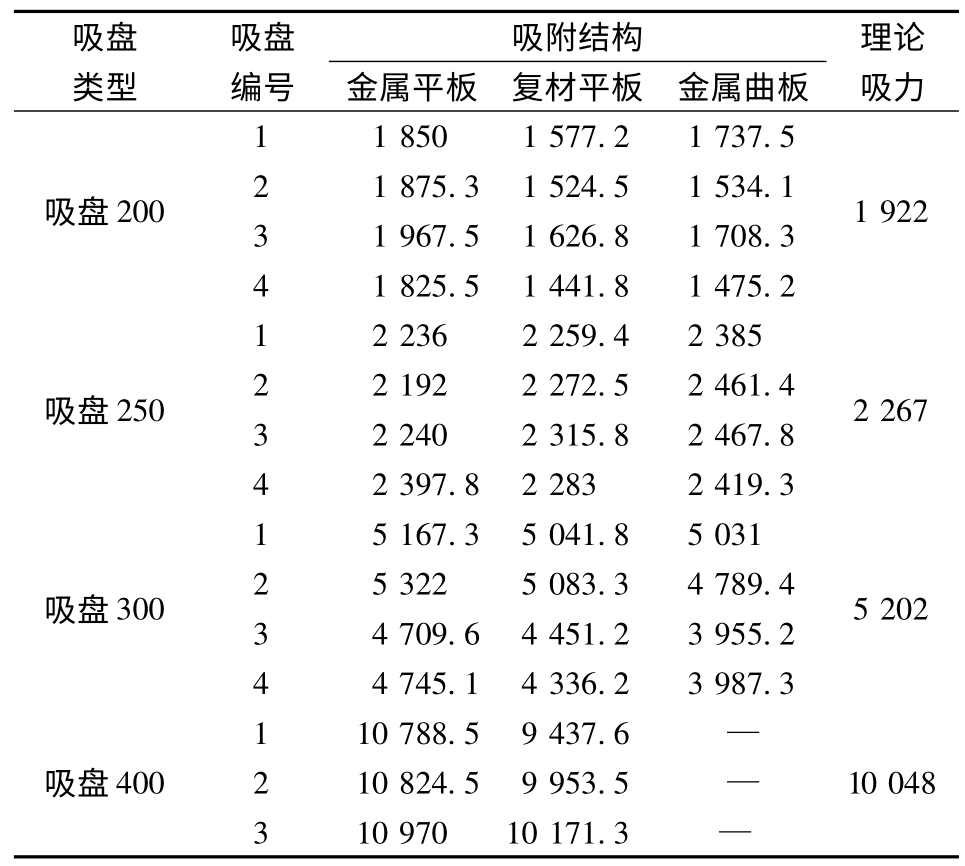

为确定真空吸盘在试验条件下的实际吸力,根据常用试验件及试验加载情况设计了三类共四种吸盘和三种典型飞机结构试样进行测试。吸盘分别为平板吸盘、曲板吸盘和折叠式吸盘,平板吸盘为直径400 mm 的圆形吸盘(吸盘400),折叠式吸盘为直径250 mm 的圆形吸盘(吸盘250),曲板吸盘有外形为300 mm×300 mm(吸盘300)和200 mm×200 mm(吸盘200)两种。吸附对象选用了金属平板,复合材料平板和金属曲板三种典型飞机结构试样。

测试时由真空泵产生真空,到现场分路器位置压力表读数为-0.08 MPa,采用计算机、力传感器、伺服阀、作动筒进行闭环试验控制加载测试,每种吸盘选择四件(吸盘400 为三件)进行测试,每件吸盘均进行四次拉脱性能测试。吸盘拉脱力测试平均值结果见表1。

表1 各吸盘平均拉脱力测试结果(N)

吸盘测试结果表明,真空吸盘与试验件吸力稳定,在气密性良好的金属平板上测试,吸盘实测吸力与理论吸力符合性好。

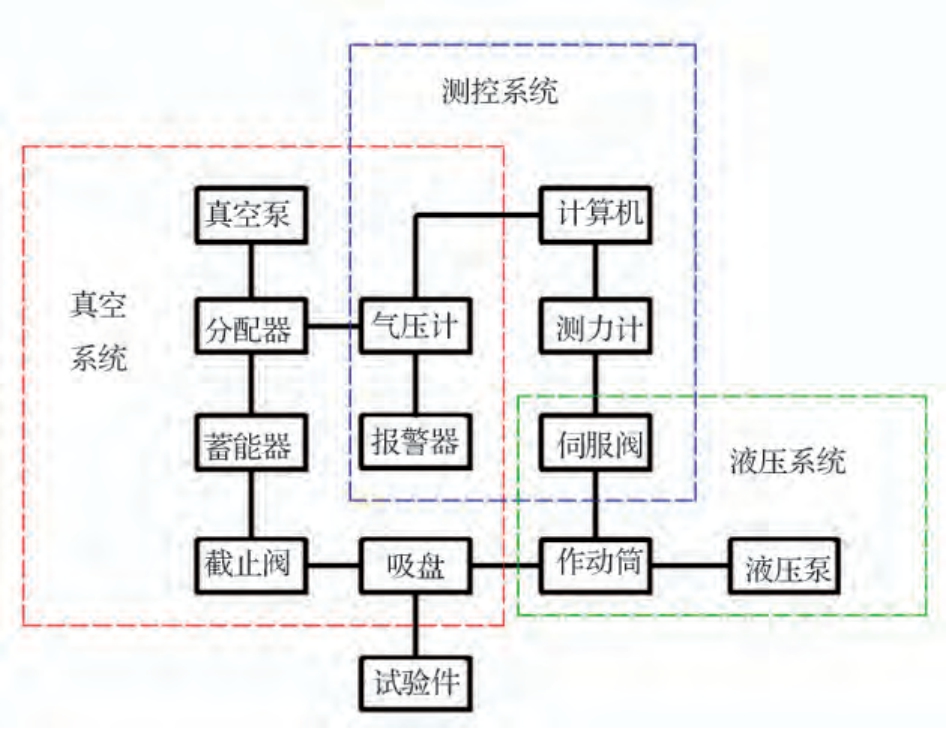

1.4 真空吸盘加载系统构成

真空吸盘加载系统由测控系统、液压系统和真空系统构成,与传统加载方式比较增加了真空系统,主要由真空泵、分配器、蓄能器、压力表、阀门、报警装置、吸盘、杠杆系统以及真空管路等构成。试验时真空泵产生真空,由真空管路将真空泵、分配器以及吸盘相连通,当开启阀门后,在吸盘与试验件之间形成真空将吸盘吸附在试验件上[5]。试验时加载装置通过吸盘上的连接接头进行加载,如试验需要用多个吸盘则通过杠杆系统将各吸盘连接,加载装置连接在杠杆加载点上。计算机通过测力计反馈控制伺服阀及作动筒杠杆吸盘进行比环控制加载。为保证真空系统处于安全的工作状态,还设置了压力传感器和报警装置与控制计算机相连进行监测,当出现异常情况时自动进行报警[6]。

2 试验应用

EC175/Z15 型直升机是中法合作的直升机项目,是须要通过中国和欧洲民航审定部门审查要求的双适航机型。根据EC175/Z15 平尾结构和试验载荷的特点,用传统试验方法难以实现,因此采用真空吸盘试验加载技术进行,试验实施过程顺利,为后续工作提供了试验依据。

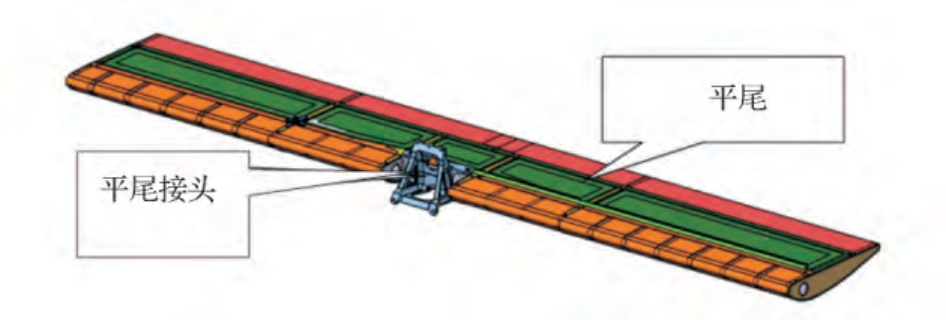

2.1 试验件

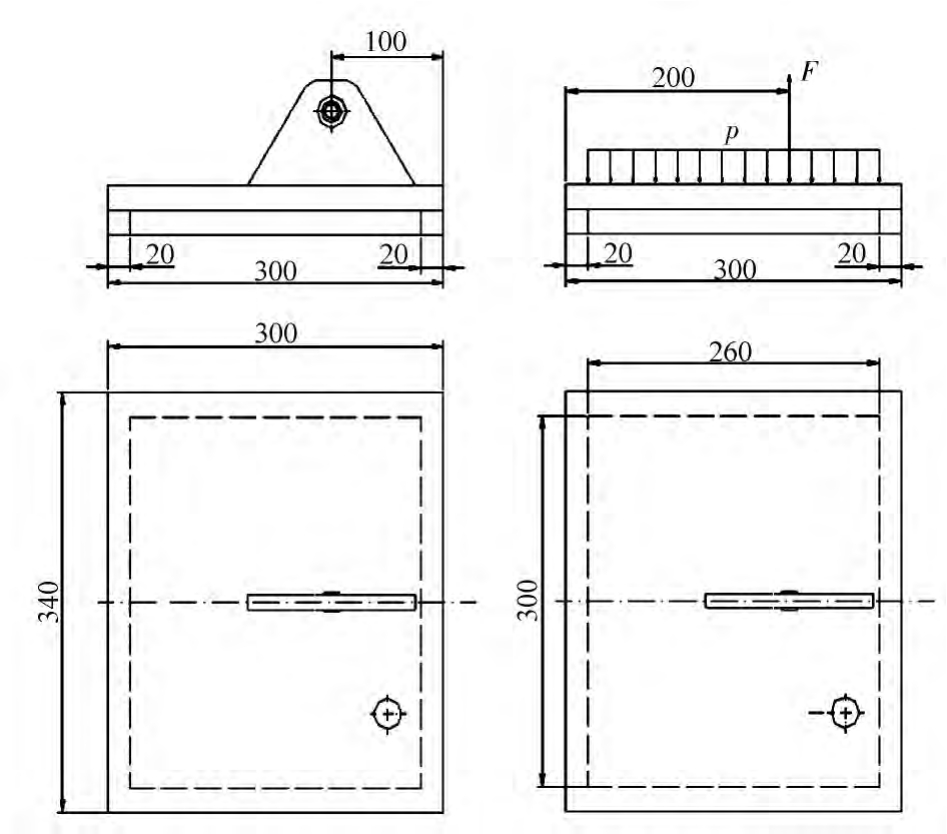

EC175/Z15 平尾试验件包括平尾接头和平尾两部分。平尾接头为铝合金结构;平尾翼展3 400 mm,弦长330 mm,采用超轻型设计,前后梁之间为纸蜂窝铝蒙皮结构,前缘到前梁部分仅有蒙皮维形,蒙皮厚度仅0.2 mm。试验件结构示意图如图2所示。

图2 平尾试验件

2.2 试验设计

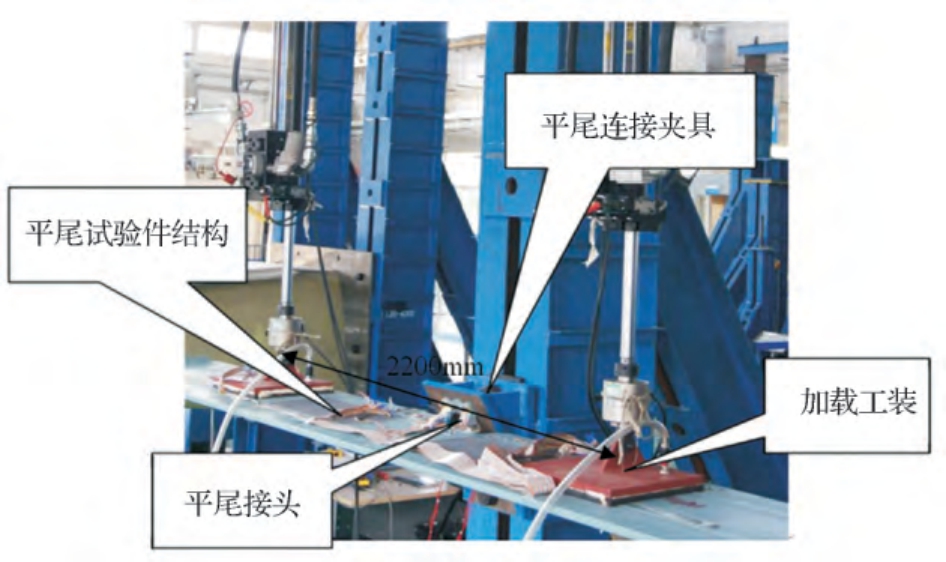

平尾疲劳试验的支持方式为将平尾试验件通过平尾接头固定在试验夹具上,试验件姿态与实际装机状态一致。

在本试验项目中由于平尾试验件结构承载能力有限,且前缘区域局部强度不高,如采用常规的胶布带、拉压垫或卡板方式进行载荷施加,存在试验过程中难以对加载部位进行频繁、全面的无损检测,以及可能造成加载区损坏等问题。因此试验采用真空吸盘这种新型的试验加载方式。

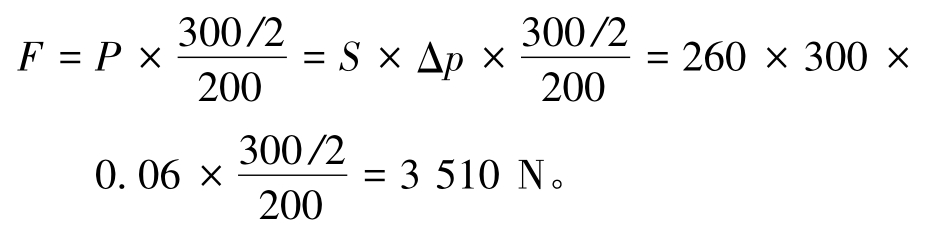

考虑到平尾试验件及试验载荷特点,在本试验中设计使用的是偏心加载式吸盘,以满足载荷作用点靠近前缘的试验要求。吸盘底边为300 mm×340 mm,在吸盘底板中心线上距前端100 mm 处设置加载连接用单耳接头,在吸盘吸合面粘贴一圈宽度20 mm,厚度15 mm 的密封用发泡胶条,如图3 所示。吸盘在试验过程中内部压强小于-0.06 MPa,通过单耳接头加载时吸盘的设计承拉载能力计算如下:

式中:F 为吸盘设计承拉能力;P 为吸盘吸力;S 为吸盘有效面积;Δp 为吸盘内外压差。

图3 吸盘外形与受载分析图(mm)

2.3 试验加载系统与控制

试验时由真空泵产生真空,真空管路将真空泵、分配器以及吸盘相连通。当开启阀门后,在吸盘与试验件之间形成的真空将吸盘吸附在试验件上,试验时加载装置通过吸盘上的连接接头进行加载。试验通过计算机控制伺服阀操纵执行器液压作动筒进行推拉动作,作动筒连接在吸附于平尾试验件上的吸盘,对试验件进行推拉加载,由计算机、测力计、伺服阀、作动筒、吸盘加载装置和试验件构成一个闭环加载控制系统,保证试验按照载荷要求进行施加。由于系统中应用了真空吸盘作为载荷施加介质,为保证真空吸盘及真空系统处于安全的工作状态,设置了压力表和报警装置进行观察、监测。当出现异常情况时报警系统自动进行声光报警[4]。试验系统构成如图4 所示,试验现场实施情况如图5 所示。

图4 试验加载系统框图

图5 平尾疲劳试验现场照片

2.4 试验过程

试验设有左右两个加载点,分别对平尾左右两侧进行加载。

第一阶段疲劳试验的载荷为F左=-600±1 200 N,F右=-1 400±2 800 N。试验完成50 000次加载循环。经无损检测,发现平尾接头右上侧耳片根部产生裂纹,且裂纹不可修复,而平尾没有产生裂纹。

第二阶段疲劳试验,更换新的平尾接头,疲劳试验的载荷改为F左=F右=-1 000 N±2 000 N,完成50 000 次加载循环。第三阶段疲劳试验,疲劳试验的载荷改为F左=F右=-1 000 N±2 400 N,完成50 000 次加载循环。第四阶段疲劳试验,疲劳试验的载荷改为F左=F右=-1 000 N±2 880 N,完成50 000次加载循环。第五阶段疲劳试验,疲劳试验的载荷改为F左=F右=-1 000 N±3 456 N,完成50 000 次加载循环。每完成50 000 次加载循环后均进行无损检测,试验件未产生裂纹。

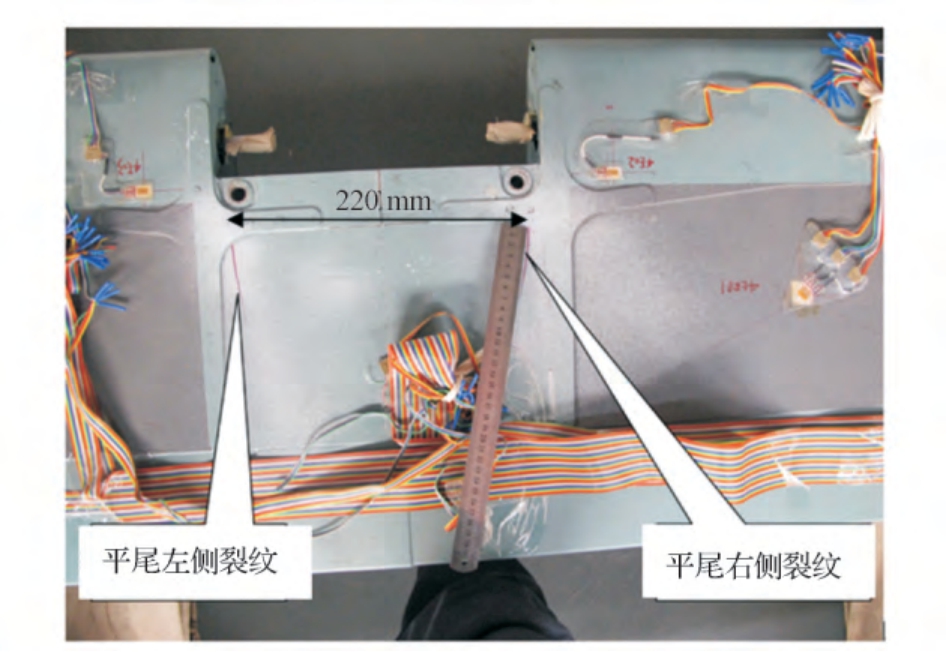

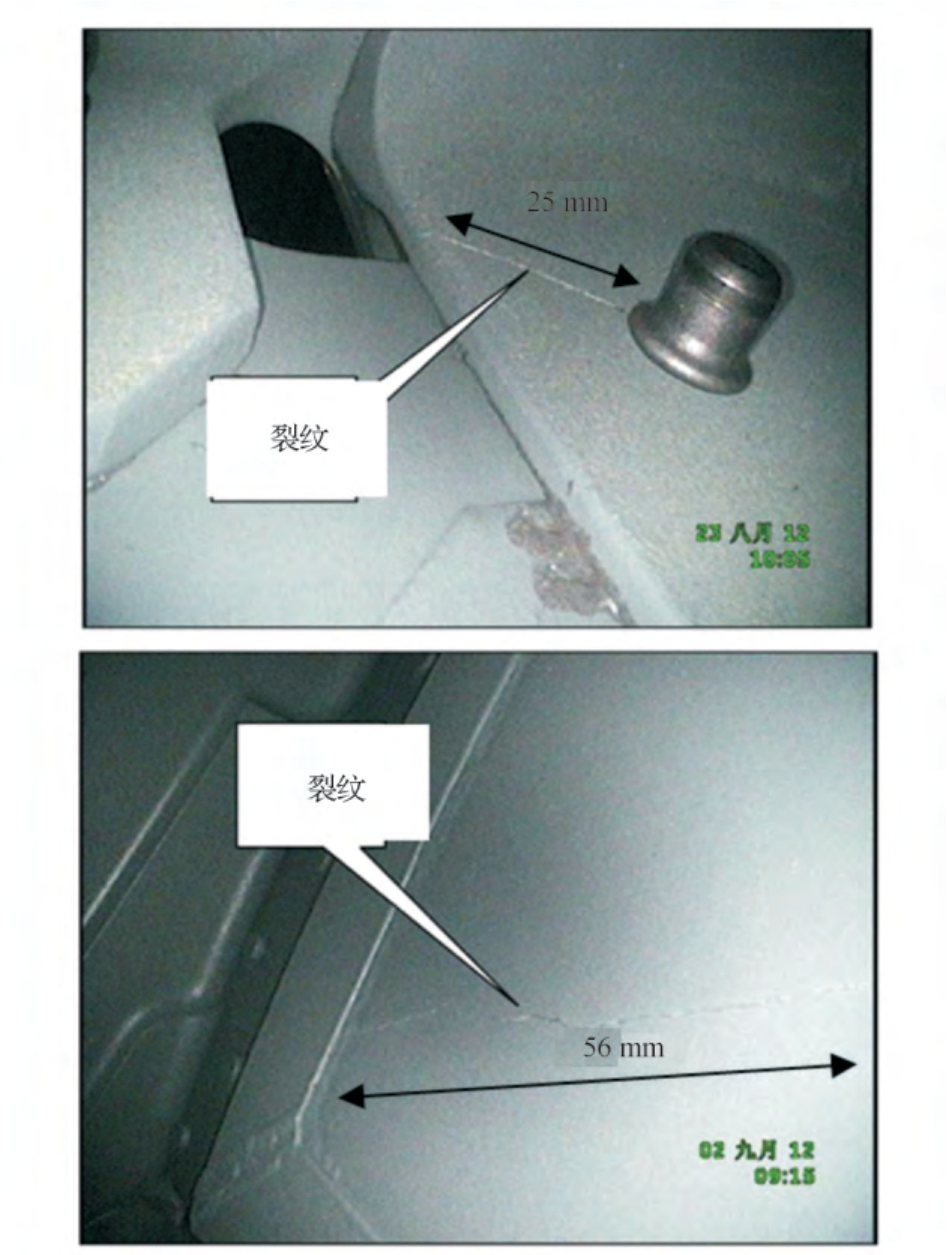

第六阶段疲劳试验,疲劳试验的载荷改为F左=F右=-1 400 N±4 032 N,完成50 000 次加载循环。试验结束后进行无损检测,发现平尾上表面产生两条裂纹,平尾内部前梁右侧缘条上部出现裂纹,另外左侧吸盘加载区域蒙皮上产生两条裂纹,如图6、图7 所示。至此,平尾疲劳试验全部结束。

图6 平尾连接孔附近裂纹

图7 内部前梁右侧上部缘条裂纹

2.5 吸盘应用情况分析

在疲劳试验过程中要求试验现场压强低于-0.06 MPa 以保证试验安全。真空泵一般每运行10 min 后试验现场压强即达到-0.08 MPa,随即真空泵关闭,大约4 h 时后试验现场压强逐渐升高到-0.06 MPa,按照试验要求再次开启真空泵到现场压强达到-0.08 MPa 时真空泵再次关闭。

疲劳试验中最大拉载为2 632 N,最大压载为5 432 N,加载吸盘的设计承拉能力为3 510 N,试验中真空吸盘加载装置拉向安全系数为1.33。在EC175/Z15 平尾疲劳试验六个加载阶段过程中,共计进行了3×106 个加载循环,在整个疲劳试验加载期间真空吸盘无滑移和脱落情况发生,试验加载运行稳定可靠。

在每一阶段疲劳试验结束后,只需将吸盘上阀门关闭,即可将加载装置与试验件脱离以便进行无损检测工作。检测完毕将吸盘放置到原加载点位置,打开阀门即可将加载装置与试验件连接以便继续进行试验。真空吸盘的应用简化了拆装工作、缩短了试验周期,且整个试验件表面均可进行检测。

由于中法合作的EC175/Z15 民用直升机项目在通过中国民用航空总局审定部门(CAAC)和欧洲民航审定部门(EASA)的双适航审查后,方能在中国和欧洲市场销售。因此,EC175/Z15 平尾疲劳试验从设计、准备、实施和报告总结等各个环节均有CAAC 和EASA 的相关人员监督审查。应用真空吸盘方式对平尾进行疲劳试验加载,发现了结构的薄弱部位,为适航取证提供了试验依据,达到了试验目的。

3 结论

通过研究试验,EC175/Z15 平尾疲劳试验验证,说明真空吸盘加载方式可以应用于航空结构强度试验领域,具有工程应用的可行性。真空吸盘加载方式还具有以下特点:在安装实施过程中无需对试验件进行打磨、清洗、涂胶、烘烤等有毒、危险和对试验件可能造成损伤的作业,具有实施安全性;试验安装无需复杂工艺、准确快捷,具有高效性;可根据需要随时分离真空吸盘而不造成试验件损伤,具有无损检测便利性;真空吸盘通用性强,能够重复使用从而降低试验成本、缩短试验准备周期,具有经济性;由于有密封垫的作用推拉加载时更加平稳,系统运行稳定,具有可靠性。

参考文献

1 李红军.航空航天概论.北京:北京航空航天大学出版社,2006

2 邵 骞.真空吸盘试验加载技术.ZL 2011 2 0244285.5

3 李文强.飞机蒙皮吸盘式柔性工装系统研究.机械设计与构造,2012;8:156—158

4 何存兴.液压传动与气压传动(第二版).武汉:华中科技大学出版社,2000

5 李鄂民.真空吸盘技术在铜板配重系统中的应用.液压与气动,2011;02:15—20

6 高尚雪.一种平面真空吸取器的改进.机械,2011;01:9—14