玻璃和陶瓷等硬脆材料在军事航天、电力电子、汽车工业等领域均有广泛应用。如何高效高质量地对上述材料进行切割加工一直是该领域亟需解决的关键问题。切割加工方法主要有机械切割[1-4]、激光熔融切割[5-6]、等离子切割[7]、水射流切割[8]、电火花切割[9-10]和水导激光切割[11]等, 但上述方法均存在切割质量差、切割效率低、噪音大等缺点, 无法实现绿色环保等先进制造理念, 亟需新的切割加工方法。

热裂纹作为一种缺陷形式, 广泛存在于各种材料之中, 是影响材料机械性能的关键因素之一[12-13]。材料中裂纹的产生及扩展是材料科学与工程领域的关键问题[14-16]。热诱导裂纹扩展切割法(Thermal Cracking Method, 中文简称热裂法)是由美国学者Lumley等1969年提出并申请专利[17]。该方法不再将裂纹的产生与扩展视为影响材料性能的因素, 相反, 该方法致力于发展诱导裂纹沿预定轨迹产生及扩展的理论。该领域理论的发展将进一步丰富微宏观材料断裂行为科学体系的内容, 并以此为基础开发出适用于多种材料绿色环保的高效切割技术[18-19]。

1 热裂法应用现状

热裂法基本原理是利用热源扫描产生的热应力驱动并控制板材外表面初始裂纹沿预定轨迹扩展, 从而实现板材切割成型。

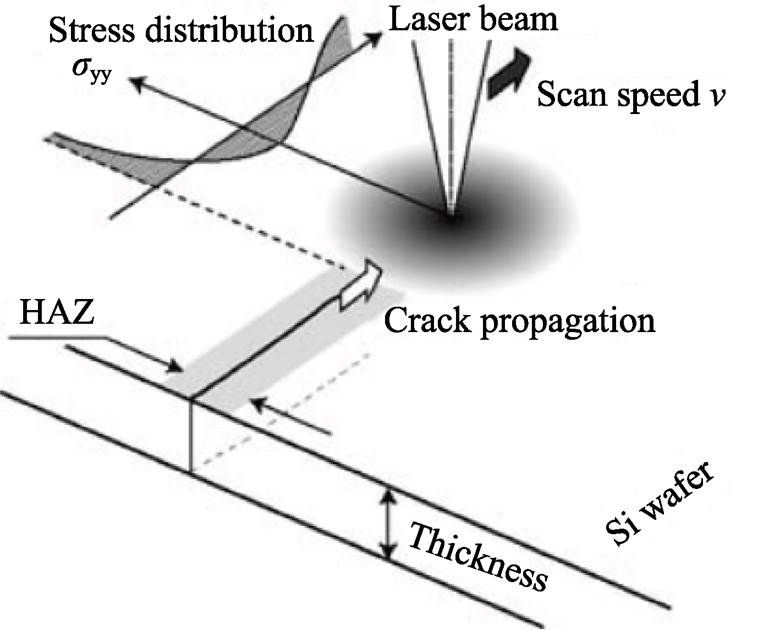

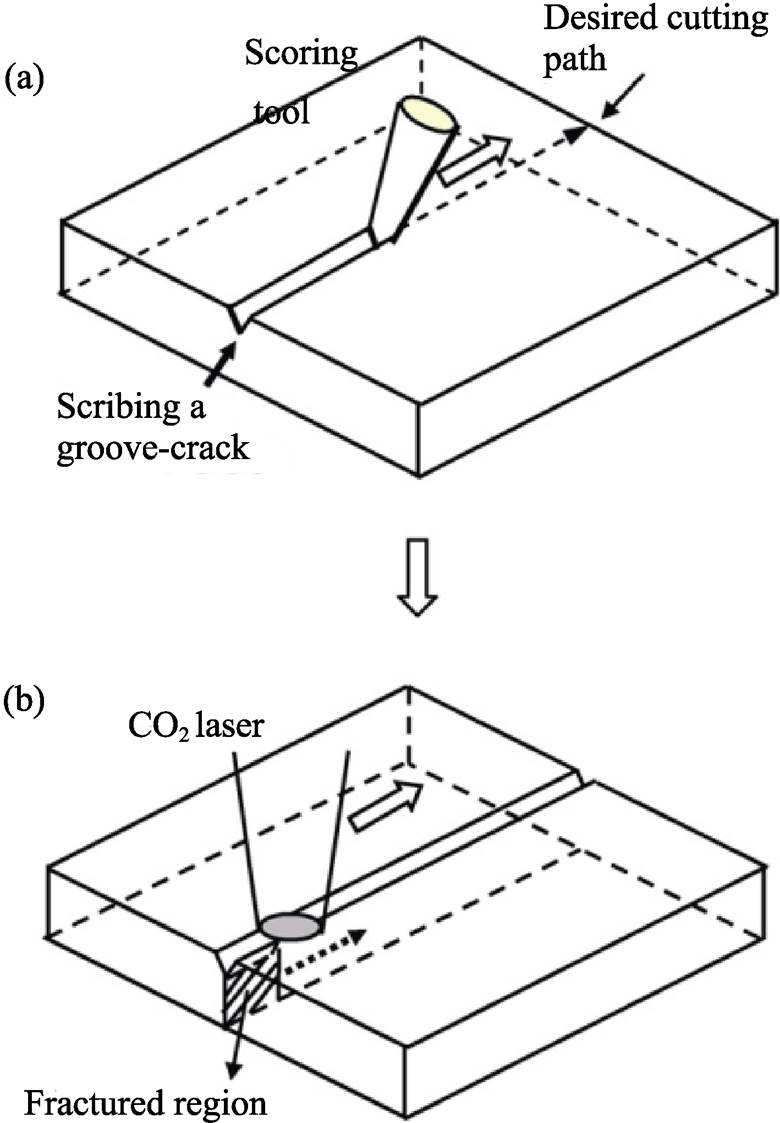

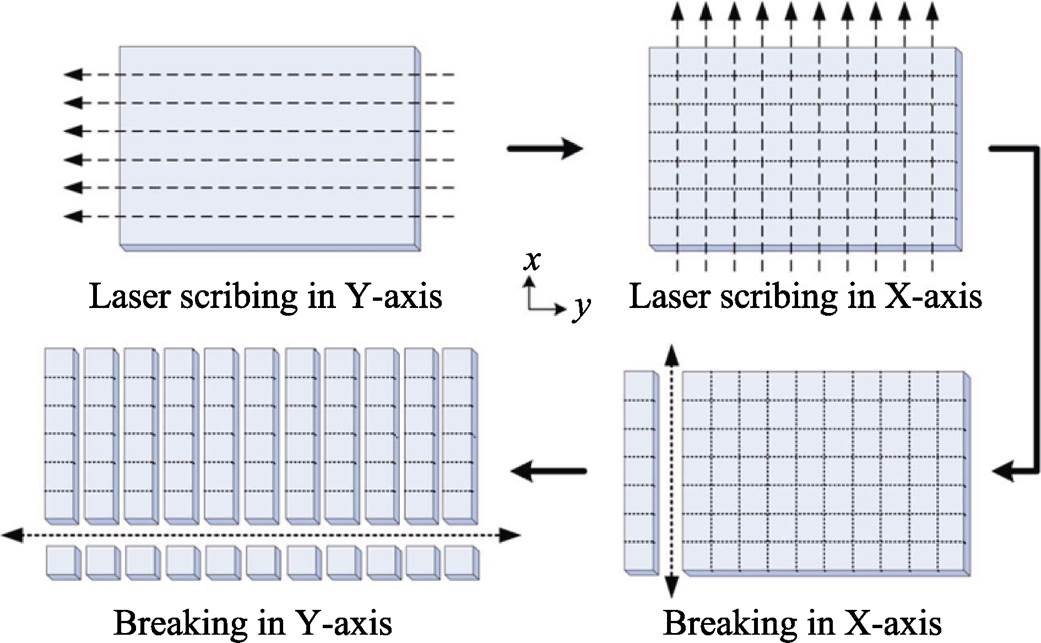

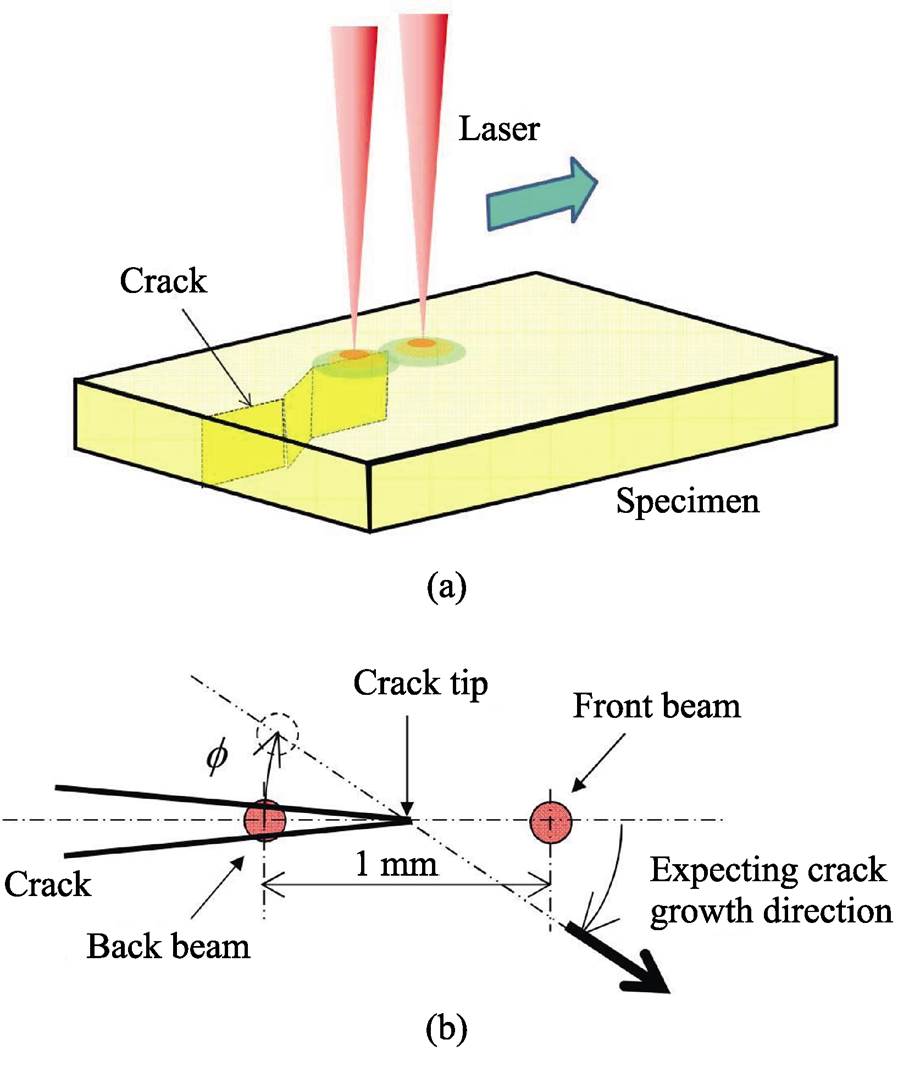

目前利用热裂法基本原理进行切割加工的成型工艺有两种: 非预制轨迹热裂切割[20]和预制轨迹热裂切割[21], 分别见图1和图2。非预制切割轨迹工艺过程为: 首先在板材边缘处预制一定深度微裂纹, 然后用热源扫描产生的热应力驱动该裂纹沿扫描轨迹扩展直至整个板材发生断裂, 最终实现切割。预制切割轨迹工艺过程为: 首先在板材上表面或下表面预制一定深度的切割轨迹, 然后用热源扫描产生的热应力驱动切割轨迹向深度方向扩展直至整个板材发生断裂。

热裂法属于非接触无材料损失加工, 切割过程中无碎屑、无噪声, 具有切割质量好, 绿色环保等优点, 在绿色制造领域独树一帜。经过近60年的发展, 该方法已发展为较有潜力的玻璃陶瓷等无机非金属硬脆材料先进切割成型工艺, 能够满足一定市场需求, 目前在裂片加工硅片、LCD液晶屏等领域得到一定应用[22-23]。

热裂法加工主要存在轨迹偏移、切割速度低和表面质量不稳定等问题。本实验室通过总结国内外学者多年研究成果, 发现开发多种热源形式、冷却方式及优化工艺流程是解决上述问题的关键。下面将按非预制轨迹热裂切割和预制轨迹热裂切割两种工艺路线, 分别综述相关领域的研究历程和进展。

图1 非预制轨迹热裂切割原理[20]

Fig. 1 Mechanism of non-premade trajectory cutting(NPTC)[20]

图2 预制轨迹热裂切割原理[21]

Fig. 2 Mechanism of premade trajectory cutting (PTC)[21]

2 非预制轨迹热裂切割

非预制轨迹热裂切割主要用于较厚玻璃和陶瓷片的粗加工, 可以切割较厚板材, 在切割轨迹中间部位没有碎屑和微裂纹, 切割表面质量较好。国内外学者的研究目标是提升切割速度, 减小切割轨迹与扫描轨迹偏移和改善切割表面质量。

2.1 切割速度

利用非预制轨迹热裂法切割玻璃片时, 提升切割速度的一种有效方法是改变热源能量分布形状和施加冷却。Yamamoto等[24-29]采用椭圆形分布CO2激光+水冷的方法对玻璃进行热裂切割, 首先用金刚石砂轮在划切路径首端一侧玻璃平板边缘上表面预制裂纹缺口, 然后用椭圆形CO2激光光斑进行热裂, 激光光斑尺寸为22 mm´2.1 mm, 最后在其扫描方向光斑后方随动喷水进行冷却以完成热裂切割。研究表明, 提高激光热源功率或施加冷却措施可使初始裂纹处的应力强度因子快速达到阈值, 以此提升切割速度。2010年美国康宁公司Abramov等[30-31]采用激光诱导热裂切割化学强化玻璃,他们采用线状光斑(椭圆光斑长轴长度与短轴长度的比值极大)的CO2激光, 对中心拉应力为26~45 MPa的1 mm厚的强化玻璃进行了激光诱导热裂切割。2011年,他们又实现了1000 mm/s的玻璃切割速度, 并且将切割后材料边缘处的残余应力值控制在3.49 MPa以下。

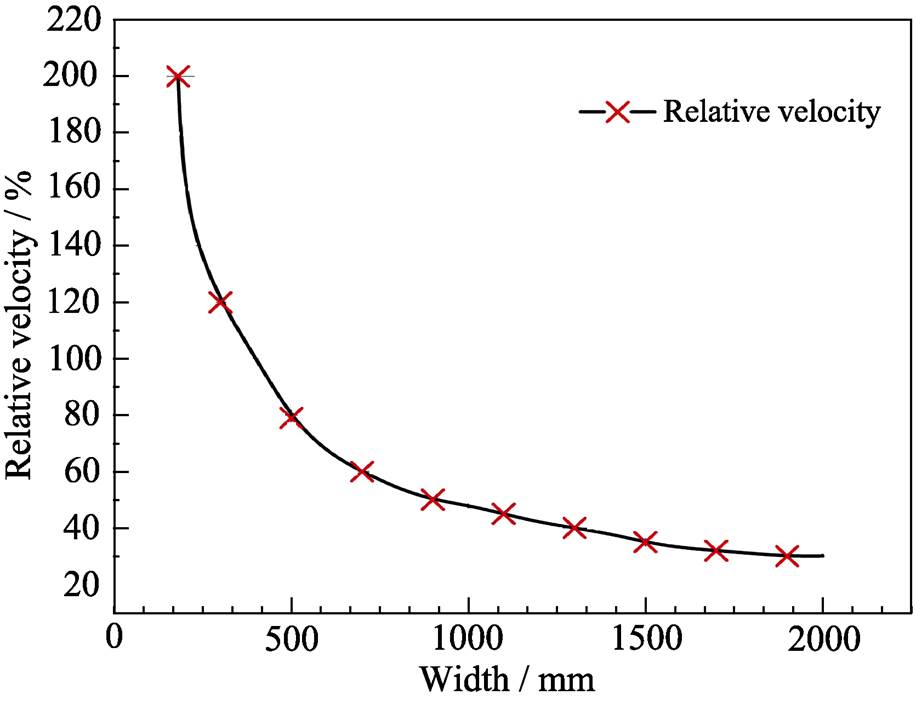

提高切割速度的另一个有效方法是采用体加热热源。日本LEMI公司基于此研发了多款激光诱导热裂切割机, 提出了当激光波长处于CO2激光(10.6 μm)和YAG激光(1.06 μm)之间时, 激光能够透过玻璃表面射入玻璃内部, 并在内部全部吸收而不射出玻璃(即体加热热源), 此时能够达到较高速度的热裂法切割。该公司的研究人员[32]给出了提高切割速度的多种解决方案: 用线光源(椭圆型光斑)替代常用的圆形光斑, 通过提高热源面积可以提高切割速度3倍; 用表面热源进行加工, 在材料上方200 mm处布置输出功率为1 kW的管形红外灯(实现体加热), 叠加在LD激光扫描上, 扫过580 mm宽的玻璃中心线, 可以获得300 mm/s的切割速度, 而不加红外灯的切割速度仅23 mm/s, 提高了13倍[33]。该文献还给出了切割速度随平板宽度变化的曲线, 其中宽度为 2000 mm的玻璃板的切割速度为10 mm/s, 见图3[33]。

2.2 裂纹轨迹偏移

裂纹轨迹偏移一直是非预制轨迹热裂法亟需解决的问题。2009年, Salman等[34]对二极管激光热裂法切割玻璃进行了一系列研究,他们采用功率为770 W、波长为808~940 nm、光斑直径为3 mm的二极管连续式激光, 以33 mm/s的速度切割5 mm厚的钠钙玻璃, 指出在材料的切入口和切出口处存在严重的轨迹偏移现象, 偏移角度在10°左右, 见图4。他们对切割过程中的工件应力场进行了仿真分析, 研究发现切入口和切出口处的拉应力过大, 使得轨迹发生偏移。同年, Salman等[35]在完成连续式激光对称切割玻璃的研究后, 又对脉冲激光热裂法对称切割玻璃进行了研究, 指出脉冲参数和切割速度对于切入口和切出口处的偏移角度和切割表面质量的影响关系, 结果表明采用脉冲激光可以减少能量的输入, 降低温度变化, 热应力也相应减小, 从而有效地减小切入口和切出口处的轨迹偏移值。采用占空比为0.6的脉冲激光可以减小轨迹角度偏移量和轨迹位移偏移量的36%(与连续式激光所产生的轨迹偏移相比)。2010年, Salman等[36]为了得到切入口、切出口处最小的轨迹偏移量, 就不同的激光光斑形状对切割轨迹偏移的影响进行了研究, 比较了圆形、长方形短边、长方形长边、正三角形、反三角形和菱形光斑的温度场和应力场, 并通过仿真与实验结果的对比表明: 正三角形光斑在切入口处使得拉应力变化较小, 可以起到改善轨迹偏移的作用;而反三角形光斑在切出口处也有相同的作用。另外, 他们还指出激光的发散角对于改善切入口、切出口处的轨迹偏移有着重要作用。

图3 玻璃平板宽度对切割速度的影响规律曲线[33]

Fig. 3 Cutting velocity-plate width curve[33]

图4 非预制轨迹热裂切割出入口偏移现象[34]

Fig. 4 Trajectory deviation of NPTC[34]

2015年, Salman等[37]还针对切入口和切出口处的应力分布状态从仿真角度进行了深入研究, 分别应用人工神经网络和有限元模型, 预测不同玻璃板厚度和激光扫描速度时切入口和切出口处的热应力, 并比较两种模型的效果。结果表明, 人工神经网络模型的预测结果要比有限元模型的预测结果更好。

日本长冈科学技术大学Miyashita等[38]在裂纹尖端的前后方各布置一束激光, 形成姊妹激光光束(见图5), 并通过移动裂纹尖端后方光束使得两束激光连线沿着裂纹扩展偏转的方向,通过调节强度比例来控制裂纹扩展的方向。研究表明二者的强度比例可以显著影响到Ⅱ型裂纹强度因子。Miyashita等利用该方法实现了30度裂纹扩展偏转的切割,

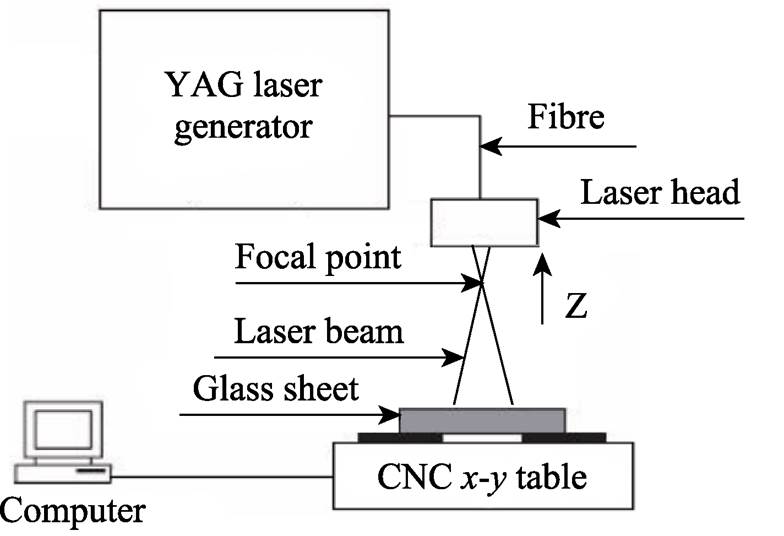

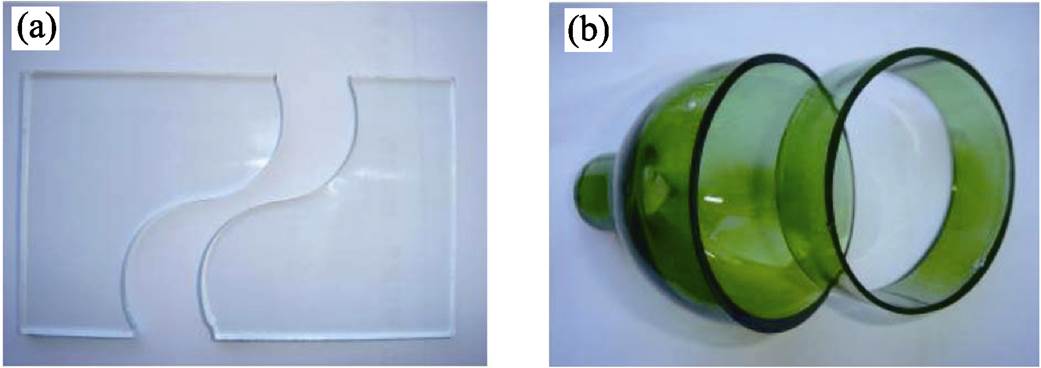

哈尔滨工业大学杨立军等[39]应用YAG激光对玻璃实现了体加热热裂法切割, 研究发现YAG激光可以穿透玻璃, 进行体吸收形式的切割, 其原理见图6。在板类和管类玻璃件上切割曲线轨迹有很大的优越性, 见图7。

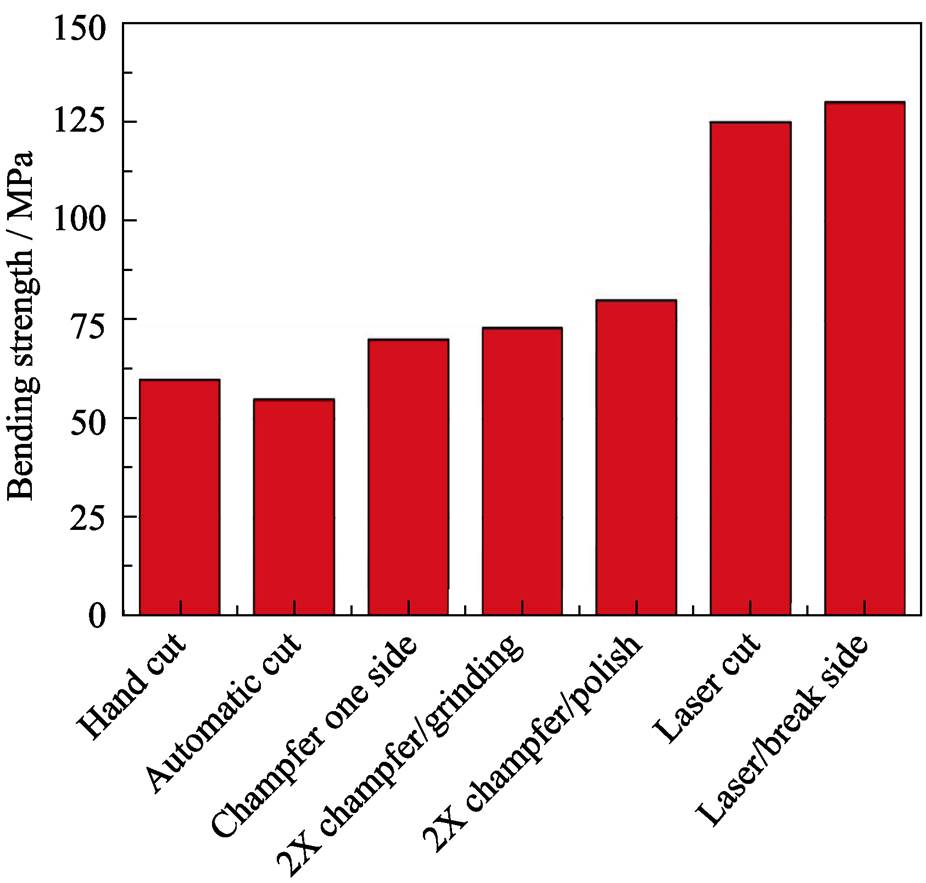

2.3 玻璃切割面强度

玻璃切割面的强度与切割方法直接相关。热裂法切割玻璃获得的表面质量有效地提升了玻璃板的弯曲强度。2003年德国Silvio[40]总结了用激光加工脆性材料的方法, 并对各种方法切割3 mm厚玻璃所得到的加工边缘强度进行了对比, 如图8所示。

图5 双束激光完成轨迹偏转切割原理 [38]

Fig. 5 Double laser beam for cutting with turn[38]

图6 YGA激光体加热热裂切割原理图[39]

Fig. 6 YAG laser cutting glass based on volumetric heating method[39]

图7 YGA体加热激光热裂切割玻璃样品[39]

Fig. 7 Glass cut by NPTC with YAG[39]

(a) Plate; (b) Tube

图8 不同加工方法的加工边缘强度对比[40]

Fig. 8 Comparison of bending strength of cutting section with multiple cut methods[40]

2009年富士康公司与俄罗斯莫斯科国立仪器与信息大学Kondratenko等[41]研究了激光诱导热裂切割厚度达4~19 mm的玻璃, 他们采用CO2激光(实际用20~100 W), 双透镜(柱镜+球镜)形成线形光斑(长约40~60 mm, 宽约1.5~2.5 mm), 辅以空气-水混合冷却法控制工艺过程中的开裂阶段, 对800 mm´800 mm´4mm的玻璃进行了切割, 并对用机械、磨削及激光切割的6 mm厚玻璃的强度进行了比较, 得到激光诱导热裂切割玻璃由于断面无表面微裂纹, 质量较好, 其边缘强度是传统机械切割强度的5.5倍。

断面质量是影响板材强度的关键因素。对于双层玻璃, 提升断面质量的有效方法是使上下层同时得到加热和冷却。2014年, 韩国Choi等[42]提出在第一层玻璃下表面涂炭, 并通过脉冲YAG激光扫描该玻璃产生等离子体, 该等离子体作用在第二层玻璃上, 改变该层玻璃的光学特性, 同时产生局部的快速加热和冷却, 使得第二层玻璃开裂分离, 其原理如图9所示。研究指出激光参数(激光能量与脉冲宽度)和两层玻璃间的距离是影响切割质量的主要因素, 给出了一组最优参数,即当激光峰值功率密度为45~50 GW/cm2, 玻璃间距为150 μm, 脉冲宽度为4 ns时, 断面的质量最好。