目的 为了减少发动机活塞裙部磨损,提高裙部耐磨性。方法 基于仿生非光滑理论,以蚯蚓体表形态为仿生原形,在LX-2V型发动机活塞裙部设计出以孔的直径、每行孔间距、孔沿圆周角度为参数的仿生通孔形结构。采用正交设计方案对不同参数的仿生通孔形活塞进行有限元热结构耦合分析。以裙部最大变形量、裙部变形范围、裙部对称中心线上点与一侧点的应力差值作为评价活塞裙部耐磨性的标准,优选出模拟分析中耐磨性能良好的三个仿生活塞,并与标准活塞同时进行发动机台架磨损试验。结果 合理的仿生通孔形结构可以有效减少活塞裙部磨损,提高裙部耐磨性。相对于标准活塞,当仿生活塞孔的直径为5mm、每行孔的间距为6.5mm、孔沿圆周角度为16°时,其耐磨性最大提高49%。结论 过小的裙部最大变形量、过大的裙部变形范围,均不利于活塞裙部与缸套之间油膜的形成与保持,从而使活塞裙部磨损加剧。结合活塞裙部粗糙度值分析可知,合理的仿生通孔形结构可以优化裙部表面所受摩擦力,是进一步降低活塞裙部所受磨损的重要原因。

关键词:仿生;活塞裙部;通孔形;有限元;台架试验;耐磨性

随着居民生活水平的逐步提高,汽车作为基本的交通工具,发挥了重要作用。据统计,2016年我国汽车产销量分别为2811.9万辆和2802.8万辆,连续8年位居世界首位[1]。发动机作为汽车的核心部件,其内部摩擦损失一直是阻碍其性能进一步提升的主要原因。活塞作为发动机中重要的运动部件,其在缸套中高速运动产生的摩擦损失占整个发动机摩擦损失的一半左右[2]。因此减少活塞与缸套之间的摩擦损失,对于提高发动机的性能具有重大意义。

目前提高活塞裙部的耐磨性主要从材料和结构两方面进行研究。日本丰田公司和Artmetal公司研制的氧化铝短纤维增强铝活塞,通过铝基复合材料使活塞耐磨性大大改善[3]。东南大学试制的陶瓷纤维增强铝基复合材料活塞,使活塞寿命延长了 3~5倍[4]。Taymaz等将活塞表面用等离子镀膜方法镀上CzZrO3+MgZrO3涂层,提高了活塞的机械及耐磨性能[5]。辉门公司研制的“双带活塞裙活塞”使活塞总面积减小40%,减小了活塞裙部摩擦阻力[6]。AE公司研发的“X型”活塞,减小了裙部与缸套的接触面积,降低了活塞裙部的摩擦损失[7]。

通过对活塞裙部材料和结构的改进取得了显著的结果,但也存在着如复合材料难以克服的固有缺陷、热处理与加工工艺不完善、生产成本高等问题。生物为了适应生存环境,通过不断进化,形成了许多减阻性能优异的表面非光滑结构。如穿山甲体表的鳞片形结构、贝壳表面的条纹形结构、蜥蜴体表的块状突起结构等[8-13]。这些表面非光滑结构均起到了减少生物体表磨损、保护其自身免受伤害的作用。蚯蚓体表分布着规则的背孔,其分泌的体液可以与周围土壤环境形成有效润滑,保护蚯蚓柔软的身体,这与活塞在缸套中的运动情况相类似[14-16]。文中以蚯蚓体表形态为仿生原型,基于仿生非光滑理论,在活塞裙部设计出不同参数的仿生通孔形结构。采用正交设计方法对不同参数的活塞裙部进行有限元分析,优化仿生活塞结构参数并与标准活塞进行发动机台架磨损试验,结合裙部磨损量与表面粗糙度对活塞裙部的耐磨性进行分析讨论,揭示仿生活塞的耐磨机理。

1 活塞裙部载荷分析

文中以 LX-2V型直列四缸自然吸气式发动机作为研究对象,其排量为1.6 L,最大转速为6000 r/min。

1.1 活塞结构载荷分析

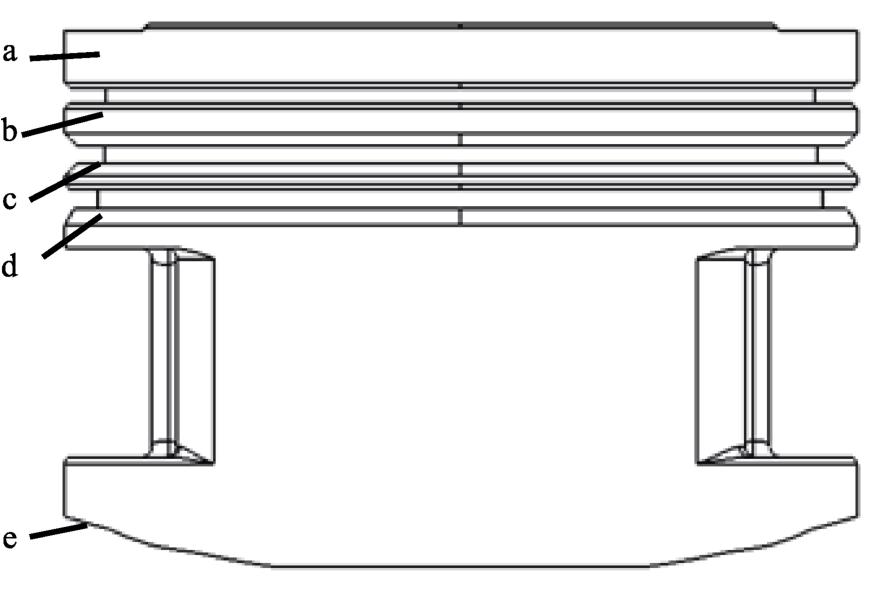

为了研究活塞裙部磨损,首先对活塞裙部所受载荷进行分析。活塞受力如图1所示[17]。在气缸中做往复运动的活塞,其总的作用力 FM为气体作用力 F1与往复惯性力F2的合力,即:

气体作用力为:

式中: P =P×( 0.97 ε 1.16- 1 )[18](ε为发动机压缩gg ′ 比,取10.3); Pg′为标准大气压力;D为活塞直径,D=81mm。

图1 活塞受力

Fig.1 Force diagram of piston

往复惯性力为:

式中:M为活塞组质量与连杆组转化到小头的质量之和,其中活塞组质量为384.63 g,连杆组转化到小头的质量为155.7 g;a由式(4)算得。

其中:ω为曲轴转动角速度;α为曲柄转角。

限于试验的成本与周期,采用电机带动发动机转动的冷试验法进行试验。电机转速设置为1200 r/min,计算出发动机转速ω为1430 r/min。曲柄直径与连杆长度比λ取0.38。曲柄转角α取做功行程上止点过后20°,此时活塞裙部与缸套之间接触压力最大,裙部表面润滑恶劣,磨损严重[19]。计算得:

此时活塞裙部所受压力为:

1.2 活塞热载荷分析

为了准确分析活塞裙部受热载荷后的变形情况,通过使用高精度热像仪测量活塞稳定工作时的温度。由于活塞高速运动时难以捕捉到稳定的图像,因此在发动机正常运转20 min,待温度稳定后停机,迅速测量活塞温度。冷试验中,活塞温度主要来源于其在高速运动中对燃烧室内空气连续不断的压缩。因此活塞顶部温度最高,底部温度最低。测量得到活塞温度区间分布如图2所示,实测值见表1。

图2 活塞温度区间

Fig.2 Temperature rangeof piston

表1 实测温度值

Tab.1 Measured temperature value

2 活塞裙部热结构耦合分析

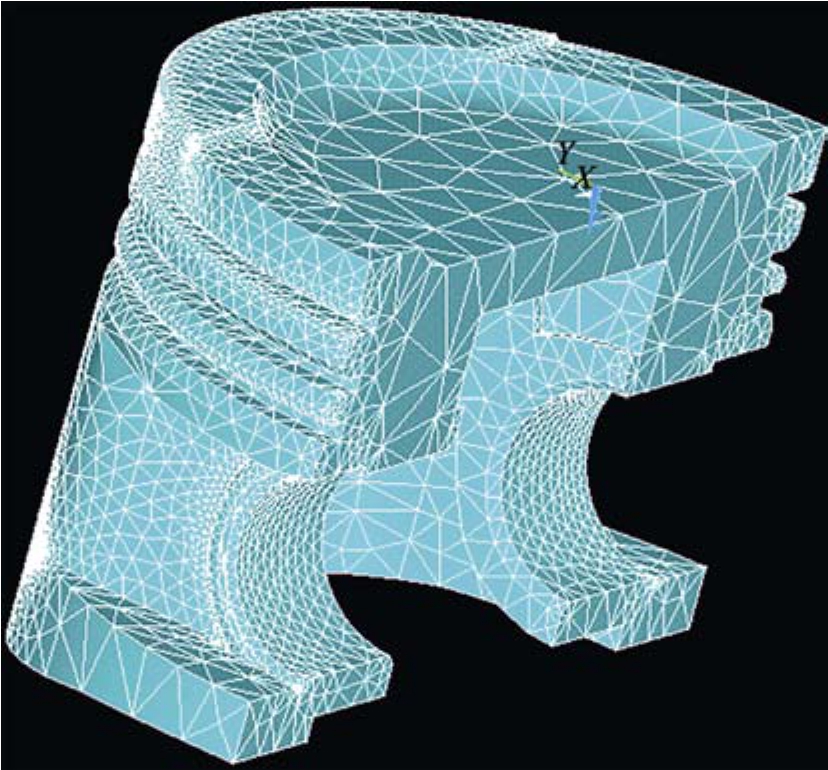

以活塞结构载荷及热载荷分析为基础,采用有限元间接耦合法对活塞裙部进行热结构耦合分析。由于活塞属于对称结构,分析时导入1/2活塞模型。活塞材料为铝合金ZL108,热分析中活塞的单元类型选取Solid90,其导热系数为175.9 W/(m·K),热膨胀系数为 23.5α/(10-6 K-1),活塞密度为 2.68×103 kg/m3,网格采用自由网格划分法[20],如图 3所示。根据表 1中活塞各区间的实测温度值向活塞施加热载荷,得到活塞温度场。结构分析中根据活塞自身的结构特点,选择单元类型Solid187作为三维实体单元,其泊松比为0.3,弹性模量为70 GPa,网格划分同样采用自由网格划分法。同时在活塞对称接触剖面处施加对称约束,活塞销座处施加全约束。

图3 活塞模型与网格划分

Fig.3 Piston model and mesh generation

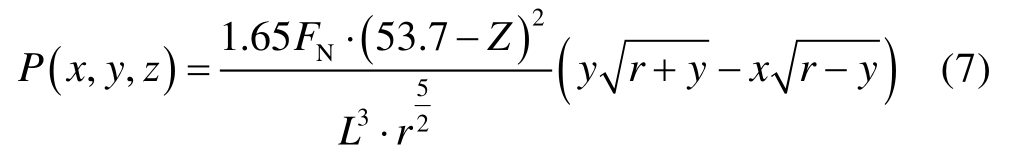

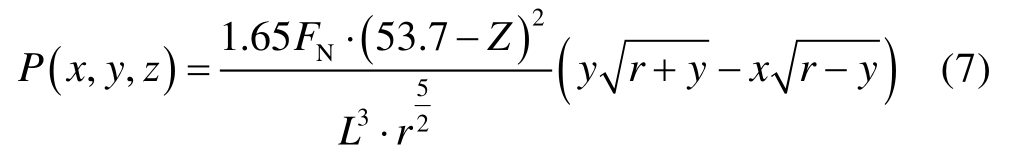

通过自定义函数法对活塞裙部施加结构载荷,以活塞结构载荷分析为基础,具体施加的侧压力载荷函数为:

公式(7)中:x∈(-40.49mm, 40.49mm);y∈(0,40.49mm);z∈(20mm, 53.7mm);L 为活塞裙部高度,L=33.8mm;r为活塞半径,r =40.5mm。

通过ANSYS后处理结果得到热结构耦合分析后活塞裙部沿y轴应变云图,如图4所示。从图4可知,活塞裙部沿y轴方向应变一致性较好,大小为6.73×10-4mm,方向为向外膨胀。可知活塞裙部受热载荷产生的膨胀变形不但抵消了其受侧压力的压缩变形,还使裙部向外膨胀,表明活塞裙部受热结构耦合后的变形结果为热膨胀。

图4 活塞裙部沿y轴应变

Fig.4 Strain of piston skirt along y axis

3 仿生活塞设计与正交试验

3.1 仿生活塞设计

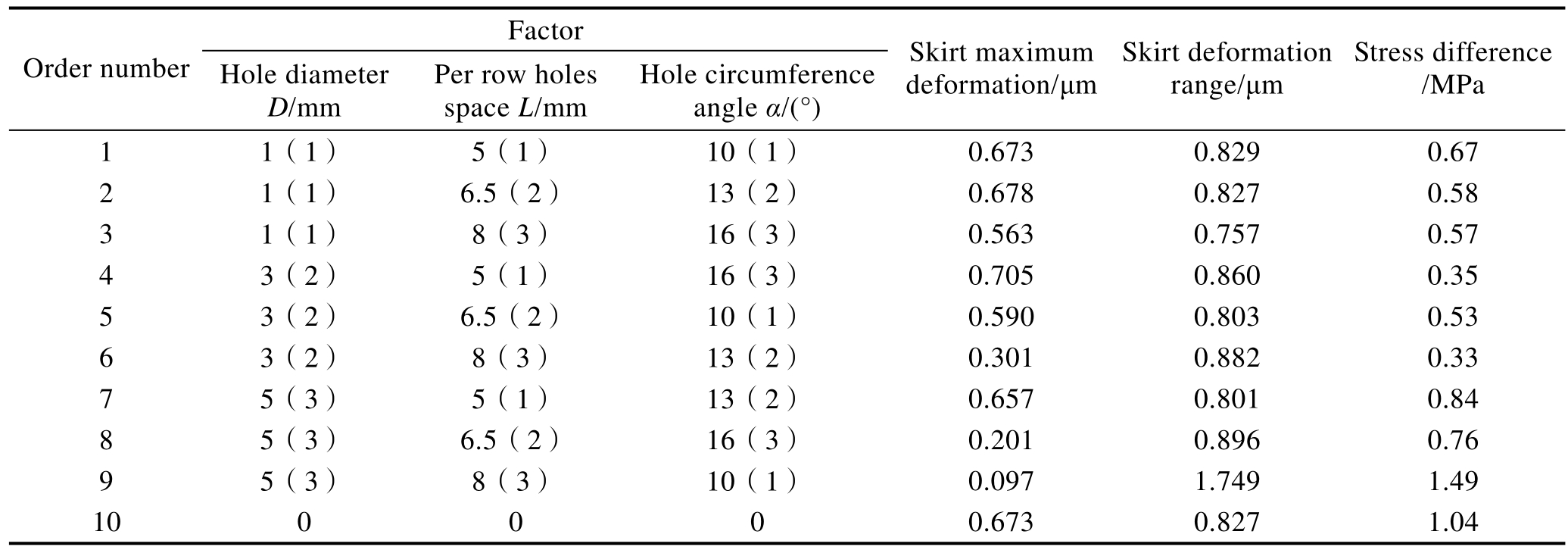

蚯蚓在土壤中自由穿梭,其体表的非光滑结构及背孔分泌的粘液起到了减阻效果,保护了蚯蚓柔软的身体,这与发动机活塞在缸套中的运动情况相类似。因此文中以蚯蚓背孔形态为仿生原型,以仿生非光滑理论为指导,结合活塞裙部实际尺寸,在其表面设计仿生通孔形结构。不同于表面织构的微观结构形态,在活塞裙部设计的为宏观通孔形结构。选取孔的直径D、每行孔之间的距离L、孔沿圆周方向的角度α三个因素设计仿生活塞。每个因素选取三水平,其中孔的直径D选取1、3、5mm,每行孔之间的距离L为5、6.5、8mm,孔沿圆周方向的角度α取10°、13°、16°。活塞裙部共设计 4行仿生孔,从上到下孔的个数分别为 5、4、5、4,第一行孔中心距离活塞顶端为28.5mm,每行孔基于裙部中心线呈左右对称分布,具体设计如图5所示。

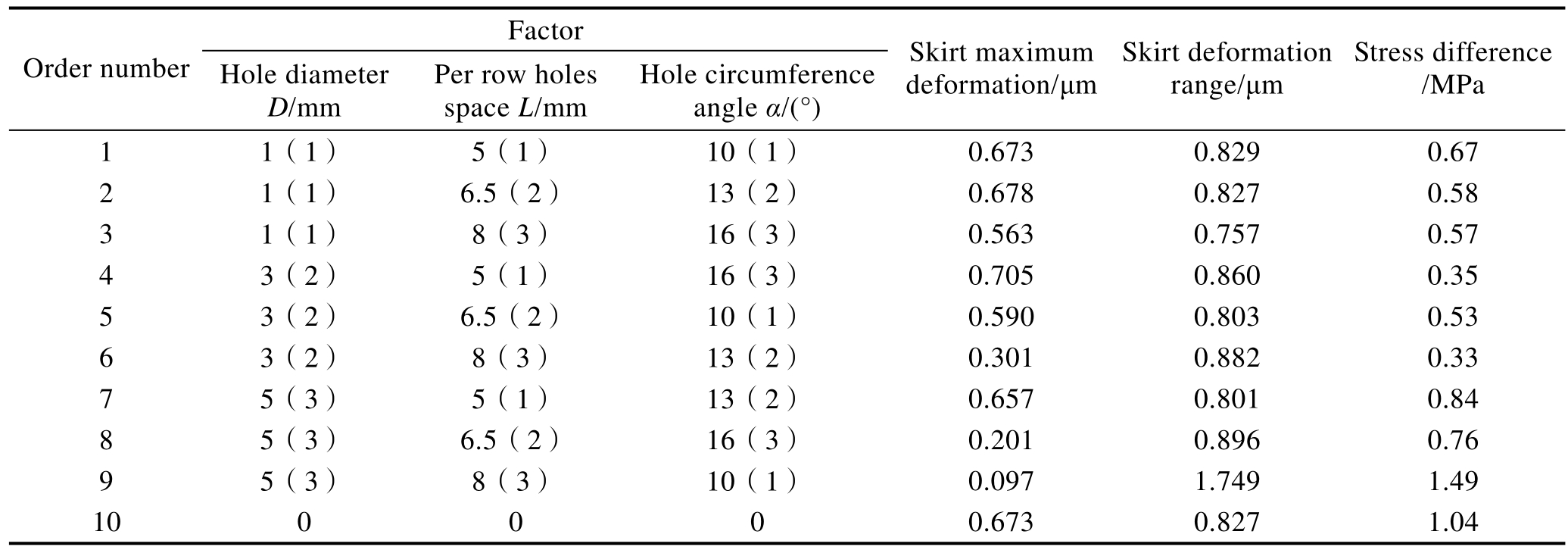

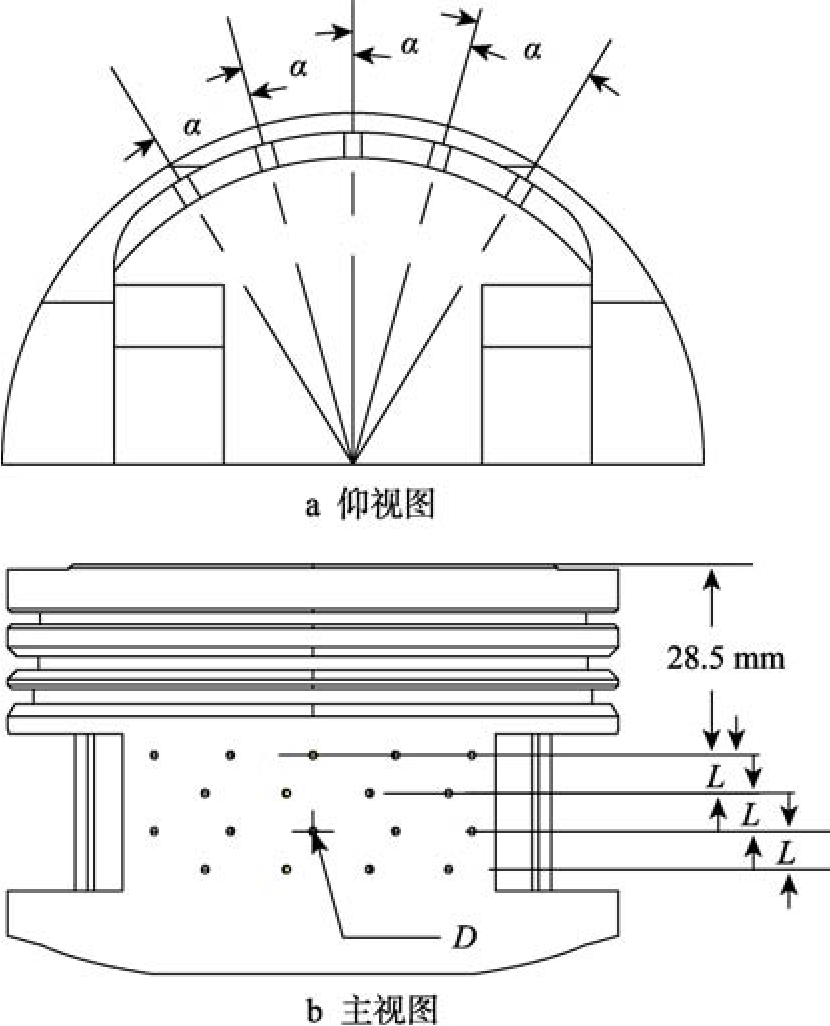

3.2 正交方案设计与结果分析

文中设计的仿生活塞为三因素三水平结构,因此选取L9(34)正交表进行方案设计,10号组为标准活塞。采用与标准活塞热结构耦合分析中同样的方法对仿生通孔形活塞进行有限元分析。结果表明,仿生活塞裙部结构强度满足所受应力,且无明显的应力集中现象。活塞裙部热结构耦合分析后的结果同样为热膨胀,根据标准活塞裙部热结构耦合分析结果可知,活塞裙部在低速工况下变形为热膨胀。由此可推断在高速大负荷工况下,活塞裙部膨胀变形更严重,裙部与缸套之间油膜厚度更难以保持,导致磨损进一步加剧。

图5 仿生通孔形活塞设计方案

Fig.5 Bionic design of through hole piston:a)Bottom view; b) Main view

由于活塞裙部油膜厚度及油膜分布情况直接影响裙部润滑效果,而活塞裙部表面变形程度直接影响到油膜厚度及分布情况。因此以活塞热结构耦合分析中裙部最大变形量作为评价油膜厚度的标准。裙部最大变形量越小,裙部与缸套之间储存润滑油的空间越大,越有利于润滑,反之裙部最大变形量越大则越不利于润滑[21]。油膜分布对活塞裙部润滑同样重要,以活塞热结构耦合后裙部最大与最小变形量之差作为裙部变形范围。裙部变形范围对油膜厚度分布产生影响,变形范围越大,即使裙部最大变形区域与缸套间距过小,难以形成油膜保证润滑,但由于裙部变形范围大,裙部其他区域与缸套间间隙足够大,同样可以形成有效油膜分布以保证润滑。由于活塞裙部表面所受压力是影响其磨损量的重要因素,因此以裙部对称中心线上点及其一侧点所受应力差值作为评价裙部所受压力是否均匀的依据。差值越大,表明裙部表面受力越不均匀,裙部所受磨损越大。综上,文中以活塞裙部有限元分析中裙部最大变形量、裙部变形范围、裙部表面应力差值作为评价活塞裙部耐磨性的标准,具体设计方案与模拟结果见表2。

根据表2模拟结果可知,活塞裙部最大变形量较小的是仿生9号、8号、6号活塞。裙部变形范围较大的是仿生9号、8号、6号活塞。应力差值最小的是仿生6号、4号、5号活塞。通过综合分析比较,仿生9号、仿生8号活塞的裙部最大变形量、裙部变形范围分别排第一、第二位,而仿生6号活塞排第三位,但仿生6号活塞的应力差值最小。因此分别选取评价活塞裙部耐磨性的三种标准中各自最优的仿生活塞与标准活塞进行发动机台架磨损试验。

表2 仿生活塞正交试验方案与结果分析

Tab.2 Orthogonal test scheme and result analysis of bionic piston

4 台架试验与结果

4.1 发动机台架试验

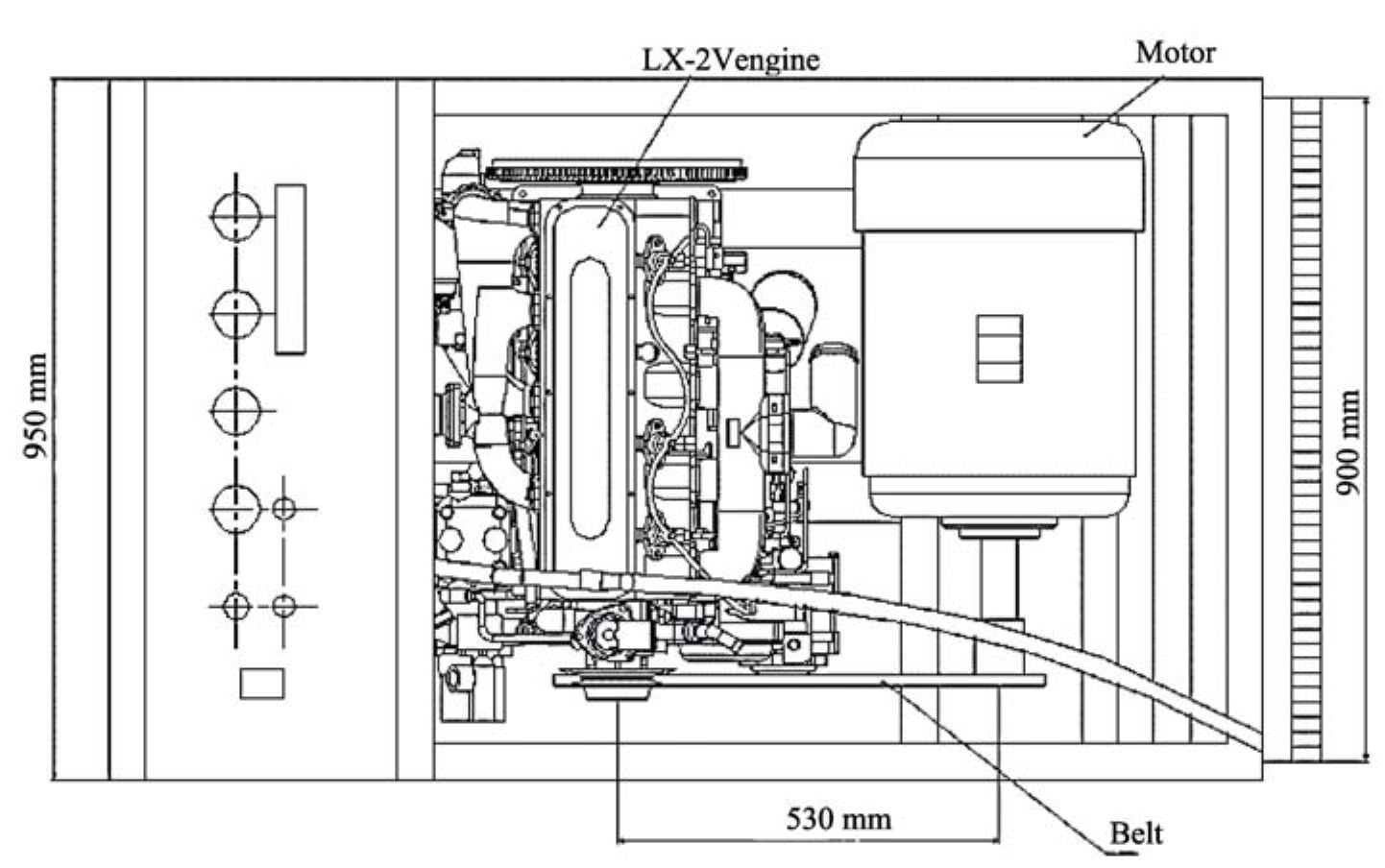

为了进一步对模拟分析结果进行验证,采用发动机冷试验方法。试验台设计基于发动机耐久性试验,通过变频器控制电机带动发动机活塞进行往复运动。根据发动机耐久试验标准,初期磨合为20 h,发动机转速设定为怠速 800r/min。耐久试验磨损时长为800 h,发动机转速设定为常用转速3200 r/min[22]。试验期间保证发动机冷却及润滑充分,同时定期检查各个气缸压力,确保试验台运行正常。发动机结构如图6所示。

图6 发动机结构简图

Fig.6 Engine structure diagram

4.2 试验结果

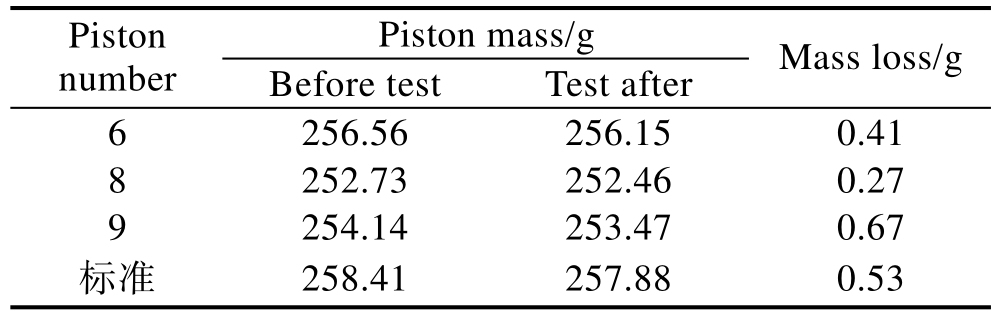

试验后使用超声波清洗机对活塞进行清洗,并对磨损后的活塞裙部进行观察可知,活塞裙部有明显的磨损,下部磨损程度较上部严重,中部磨损程度大于两侧。通过失重法计算试验前后活塞裙部的质量损失,结果见表3。

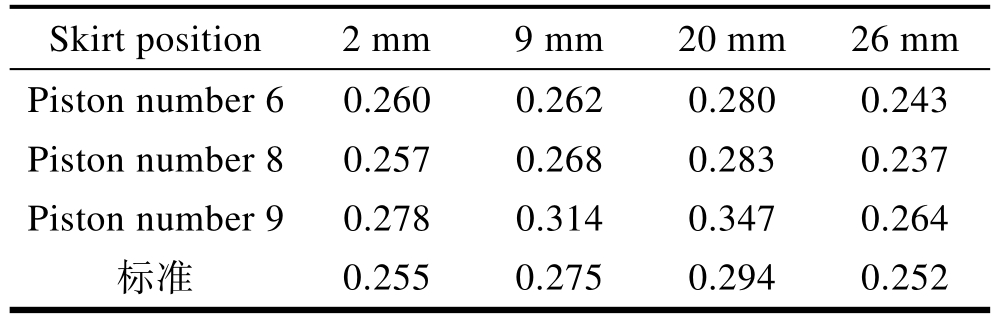

采用 JB-5C型表面粗糙度仪(测量范围 Ra为0.01~10μm)对磨损后的标准活塞与仿生活塞裙部表面进行粗糙度测量,以分析裙部表面磨损情况。以活塞底面为坐标原点,沿裙部对称中心线向上分别选取距离底面2、9、20、26mm共4个位置作为测量点,在每个测量点沿圆周方向左右分别取5mm作为采样点。测量的粗糙度值见表4。

表3 试验前后活塞质量

Tab.3 Quality of pistonbefore and after test

表4 活塞裙部粗糙度

Tab.4 Roughness of piston skirtμm

5 分析讨论

根据表3活塞裙部试验前后质量损失可知,仿生6号、8号活塞裙部质量损失小于标准活塞。相对于标准活塞,仿生6号活塞裙部磨损量减少22.6%,仿生8号活塞裙部磨损量减少49%,而仿生9号活塞裙部磨损量增加26.4%。分析仿生9号活塞裙部设计参数,其仿生孔沿圆周角度为10°,而8号、6号活塞此设计参数均大于 10°。结合表 4粗糙度测量值,9号活塞裙部在9、20mm处的粗糙度值均明显大于同一位置的 6、8号仿生活塞,且大于标准活塞,说明仿生孔沿圆周角度过小会使磨损加剧。结合表2结果可知,仿生9号活塞裙部的最大变形量最小、裙部变形范围最大,但其耐磨性并不好。这说明过小的裙部变形量和过大的裙部变形范围使裙部与缸套之间间隙过大,不利于油膜的形成与保持,使裙部磨损加剧。仿生8号、6号活塞裙部的最大变形量、裙部变形范围都处于一个相对合理的变形范围,相较其他仿生活塞,其较小的裙部最大变形量、较大的裙部变形范围均更有利于润滑油膜的形成与保持,从而降低了活塞裙部的磨损。

仿生9号活塞裙部的应力差值最大,证明了仿生孔沿圆周角度过小会使裙部受力不均,加剧裙部磨损。因此合理的仿生通孔形结构可以有效减少活塞裙部磨损、提高耐磨性,而过小的裙部最大变形量、过大的裙部变形范围,对于减小裙部磨损均产生不利影响。

仿生 8号活塞裙部的最大变形量和变形范围均优于仿生6号活塞,且磨损试验中8号的磨损量小于6号。说明仿生8号活塞裙部的最大变形量小,相对仿生6号活塞其裙部向外膨胀变形小,可以容纳更厚的油膜。仿生8号活塞裙部的变形范围大,相对仿生6号活塞,其裙部最大变形区域之外的其他区域膨胀变形更小,为油膜的形成与保持提供了更为充分条件,有利于减少裙部磨损,提高耐磨性。

基于表4中仿生6号、8号活塞裙部粗糙度值分析,在裙部对称中心线的9、20mm位置,仿生6号活塞的 Ra值是 0.262μm 和 0.280μm,差值是0.018μm。仿生 8号活塞的 Ra值是 0.268μm 和0.283μm,差值是0.015μm,小于 6号活塞,而在 2、26mm位置,其差值大于6号活塞。说明在裙部对称中心线上磨损最严重的中段,8号活塞所受的摩擦力比 6号活塞受到的摩擦力均匀,但粗糙度值相对较大。而从裙部对称中心线整体看,6号活塞所受摩擦力更均匀。说明优化裙部磨损最严重的中部,使裙部整体所受磨损更均匀,可以进一步降低活塞裙部所受磨损,提高裙部耐磨性。

6 结论

1)仿生通孔形结构有效地提高了发动机活塞裙部的耐磨性。相对于标准活塞,其耐磨性最大提高49%。

2)合理的仿生通孔形结构能提高活塞裙部与缸套之间的油膜厚度,促进油膜的形成与保持,减小裙部表面应力差异,能降低活塞裙部磨损,提高其耐磨性。

3)参数合理的仿生通孔型活塞,从整体上进一步优化了裙部表面所受摩擦力,使裙部磨损更均匀,是降低活塞裙部磨损的重要原因。

参考文献:

[1]橡胶科技编辑部.2016年汽车产销量均超过 2800万辆[J].橡胶科技, 2017, 15(3): 43.Rubber Science and Technology Editorial Department.Auto production and sales exceeded 28 million units in 2016[J].Rubber science and technology, 2017, 15(3): 43.

[2]吴波, 丛茜, 熙鹏.带仿生结构的内燃机活塞裙部优化设计[J].农业机械学报, 2015(6): 287-293.WU Bo, CONG Qian, XI Peng.Optimized design of internal engine piston skirt with bionic structure[J].Transactions of the Chinese society of agricultural machinery,2015(6): 287-293.

[3]陈艳, 唐前鹏.内燃机活塞材料及其强化工艺研究现状与展望[J].热加工工艺, 2013, 42(14): 8-10.CHEN Yan, TANG Qianpeng.Research status and prospect of internal combustion engine piston material and strengthening process[J].Hot working technology, 2013,42(14): 8-10.

[4]宫玉晨.内燃机活塞材料的发展现状与展望[J].内燃机与配件, 2012(5): 41-43.GONG Yu-chen.Piston for internal combustion engine development present situation and prospect of materials[J].Internal combustion engine & parts, 2012(5): 41-43.

[5]PARK Jong-ok, KIM Kil-Jun, KANGDae-yong.An experimental study on the optimization of powder of forging process parameters for an aluminum-alloy piston[J].Journal of materials processing technology, 2001, 113(1-3):486-492.

[6]THOMAS J J, VERGEX L.Thermomecarucal design in the automotive industry[C]// SAE 2002 World Congress.Detroit, Michigan, USA: SAE paper, 2002.

[7]马学军.活塞裙部型面设计与摩擦学研究[D].济南: 山东大学, 2002.MAXue-jun.The piston skirt profile design and its tribology research[D].Jinan: Shandong University, 2012.

[8]赵维福.龙虱吸盘的仿生学特性及其真空吸盘组的仿真模拟研究[D].长春: 吉林大学, 2006.ZHAO Weifu.Bionic characteristic of distycus’ sucking discs and the analog simulation study on vacuum multisucking discs[D].Changchun: Jilin University, 2006.

[9]孙艺文, 汝绍锋, 丛茜, 等.泥浆泵凹槽形仿生活塞寿命试验及耐磨机理分析[J].机械工程学报, 2017, 53(21):95-101.SUN Yi-wen, RU Shao-feng, CONG Qian, et al.Life-span test and wear behavior analysis on groove shape bionic piston of mud pump[J].Journal of mechanical engineering,2017, 53(21): 95-101.

[10]张金波.自由式磨料磨损下棱纹形仿生结构表面摩擦学行为[D].长春: 吉林大学, 2009.ZHANG Jin-bo.Tribological behaviors of the ridge shape bionic structure surface under free abrasive wear[D].Changchun: Jilin University, 2009.

[11]王健.仿生非光滑涂层耐磨性及其摩擦表面形貌研究[D].大连: 大连理工大学, 2013.WANG Jian.Research on wear resistance and friction surface morphology of bionic non-smooth coating[D].Dalian:Dalian University of Technology, 2013.

[12]黄河.基于沙漠蜥蜴生物耦合特性的仿生耐冲蚀试验研究[D].长春: 吉林大学, 2012.HUANG He.Experimental study on bionic erosionresistance based on biological coupling characteristics of desert lizard[D].Changchun: Jilin University, 2012.

[13]李书召.仿生非光滑陶瓷耐磨涂层的制备及耐磨性研究[D].大连: 大连理工大学, 2012.LI Shu-zhao.Research on preparation and wear-resistance of bionic non-smooth ceramic wear-resistance coating[D].Dalian: Dalian University of Technology, 2012.

[14]REN Lu-quan.Progress in the bionic study on antiadhesion and resistance reduction of terrain machines[J].Science in China series E: Technological sciences, 2009,52(2): 273-284.

[15]REN Lu-quan, LIANG Yun-hong.Biological couplings:function, characteristics and implementation mode[J].Science China technological science, 2010, 53(2): 379-387.

[16]齐迎春, 丛茜, 王骥月, 等.凹槽形仿生针头优化设计与减阻机理分析[J].机械工程学报, 2012(15): 126-130.QI Ying-chun, CONG Qian, WANG Ji-yue, et al.Optimization design and drag reduction mechanism research on groove shape bionic needle[J].Journal of mechanical engineering, 2012(15): 126-130.

[17]韩同群.发动机原理[M].第一版.广州: 华南理工大学出版社, 2010.HAN Tong-qun.Engine theory[M].The first edition.Guangzhou: South China University of Technology Press,2010.

[18]陈刚.发动机压缩压力的近似计算和测量分析[J].汽车维护与修理, 1996(5): 11-12.CHEN Gang.Approximate calculation and measurement analysis of engine compression pressure[J].Auto maintenance & repair, 1996(5): 11-12.

[19]陈传举.内燃机活塞裙部型面设计[M].第一版.北京:机械工业出版社, 2006.CHEN Chuan-ju.Design of piston skirt surface of internal combustion engine[M].The first edition.Beijing: China Machine Press, 2006.

[20]MCKEE A, VOLTZOW J, PERNET B.Substrate attributes determine gait in a terrestrial gastropod[J].Biology bulletin, 2013, 224(1): 53-61.

[21]DHAR A, AGARWAL A K, SAXENA V.Measurement of dynamic lubricating oil film thickness between piston ring and liner in a motored engine[J].Sensors and actuators A:Physical, 2009, 149 (1): 7-15.

[22]WU Wen-xiang, ZHU Shi-qiang, WANG Xuan-yin, et al.Closed-loop dynamic parameter identification of robot manipulators using modified fourierseries[J].International journal of advanced robotic systems, 2012, 9(1): 1.