1 前言

在载货汽车前风窗玻璃装配过程中,常规的装配工艺是操作人员手持打胶枪,沿着玻璃规划的装配曲线手动涂胶,再用玻璃吸盘将玻璃装配到驾驶室。这种装配工艺的胶型截面不完整,涂胶过程不能很好地连续,涂胶曲线无法与设计曲线保持完全一致,易造成密封性不良,导致驾驶室漏雨。而在轿车的风窗玻璃装配中,为了提高生产节拍和装配质量,通常使用机器人自动涂胶装配工艺。本文借鉴轿车玻璃成熟的装配工艺,实现玻璃的输送和涂胶过程的自动化,利用辅助智能提升装置实现玻璃的自动化装配。

2 工艺规划

根据重型载货汽车的装配工艺流程,前风窗玻璃需在内饰线装配到驾驶室,因此将涂胶机规划布置在玻璃装配工位旁,系统主要完成驾驶室前风窗玻璃的自动涂胶,由操作人员采用智能提升装置将完成涂胶的玻璃运送到内饰线车体正前方,并安装到车身。前风窗玻璃的尺寸规格为2 240 mm×850 mm,质量为45 kg,其外观如图1所示。

图1 前风窗玻璃外形

2.1 工艺过程

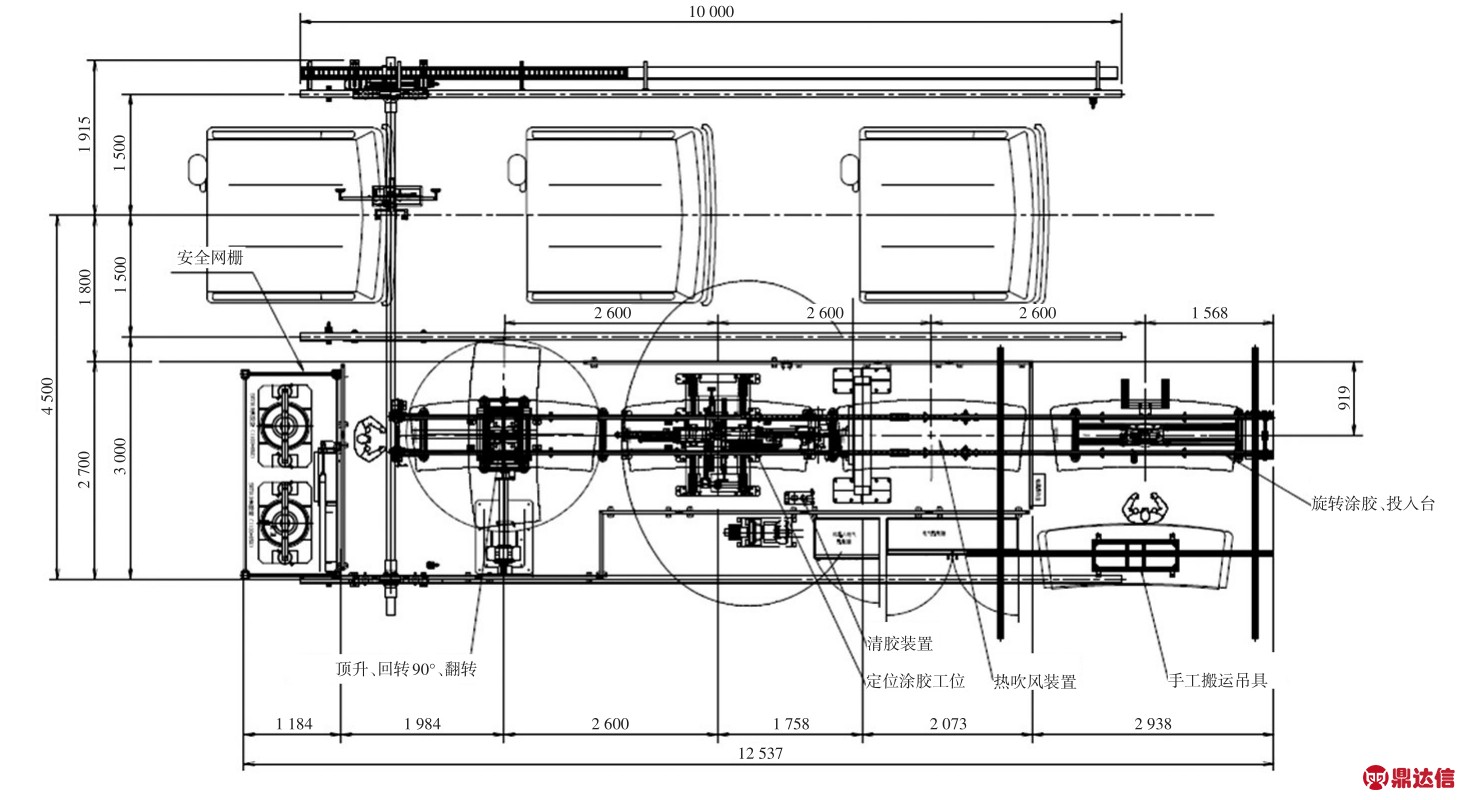

充分考虑到玻璃的尺寸规格及质量等因素,装配工艺过程采用五工位步进式自动传送输送型式:Ⅰ工位完成人工上件、玻璃清洁以及玻璃底涂工艺的操作;Ⅱ工位完成玻璃底涂液热吹风;Ⅲ工位用于前风窗玻璃的自动对中、定位、类型识别、夹紧及涂胶;Ⅳ工位设计玻璃升降台,玻璃到位后升降台将玻璃从输送带及夹具上顶起,实现旋转、翻转,从而满足智能辅助装置快速搬运的功能;Ⅴ工位实现错误型号玻璃的搬运与移除。工艺规划如图2所示。

图2 工艺规划图

2.2 工艺路线

工艺路线由以下步骤循环进行:

a.系统初始化正常,状态指示灯绿灯亮,系统等待。

b.操作人员使用智能提升辅助夹具将玻璃从料架取出放在Ⅰ工位“清洁、底涂升降旋转台”上,并整理,工件初定位。

c.在Ⅰ工位,操作人员踩下脚踏开关升降旋转台锁死,输送线上第1个升降装置自动升起将玻璃托离升降旋转台,玻璃可自由旋转;操作人员可在此工位进行玻璃的清洁与底涂工作,之后,玻璃传送至Ⅱ工位。

d.在Ⅱ工位,采用烘干装置将底涂完毕的玻璃烘干,之后,玻璃传送至Ⅲ工位。

e.在Ⅲ工位,对中装置上的升降玻璃支柱将玻璃托起,完成玻璃的对中及夹紧后,编码器确认玻璃型号,机器人对玻璃进行自动涂胶,后将玻璃下降至输送线上,“升降旋转台”将玻璃托离输送线至Ⅳ工位。

f.在Ⅳ工位,“翻转装置”将玻璃吸起并竖直翻转90°,然后在旋转台上水平旋转180°,使玻璃与输送线垂直,涂胶面位于输送线一侧。

g.“智能提升装置”由人工操作,步骤为:吊具吸取玻璃并手动调节玻璃角度→吊具移载至车体前方→吊具升降的同时对准装配,装配完成→吊具送回到翻转机上方。如果玻璃型号有误,人工将玻璃移至“错误玻璃导出工位Ⅴ”处,由操作人员取出。

3 方案设计

根据工艺规划,玻璃涂胶系统由机器人系统、供胶设备系统、玻璃自动传送系统、附属设施以及控制系统组成。

3.1 机器人系统

系统机器人采用壁挂式KUKA工业机器人,主要由机器人本体、机器人控制柜、示教盒及供电电缆等组成。

系统要求有涂胶程序,以及原点定位、枪嘴清胶及密封防凝固的程序,并相应配套定位指针、清胶架及防止涂胶枪头凝固的浸油盒装置。

对于机器人语言程序,要求其主程序逻辑严密,防止机器人调用、执行某子程序过程中跳转执行其他子程序,导致与周围物体发生碰撞。所有子程序要自成子系统,禁止多个子程序共用另一个子程序。

3.2 供胶设备系统

供胶设备由双泵供胶系统、胶泵管路加热及温控系统、定量泵系统、自动涂胶枪组成。

3.2.1 双泵供胶系统

采用双泵供胶,自动切换2台泵轮流工作,保证更换胶桶时不影响生产。

设有空胶桶报警装置,即当其中一个胶桶无胶时发出警报,提示操作人员更换胶桶。

3.2.2 胶泵管路加热及温控系统

管路加热系统按输胶顺序分别对管路进行加热温控,保证供胶顺畅。输胶管路采用电加热,温度连续可调,温度控制精度为±1℃。此外,系统还应设有定时器系统,便于定时加热。

3.2.3 定量泵系统

采用GRACO55加仑伺服齿轮计量泵,根据机器人挤胶枪的工作速度作自动调整以保证胶条轨迹的均匀。胶体的粘度会因温度、剪切变薄、供应时间差异等因素而发生变化,为了补偿材料粘度的变化,系统采用闭环控制的定量泵保证出胶准确,流量误差在±0.1%范围内。定量泵进口设有快速截断阀装置,可瞬时断胶,以防止设备不涂胶时胶压破坏定量泵。

3.2.4 自动涂胶枪

自动涂胶枪采用360°回转设计,需全面解决涂胶过程中因胶枪姿态变化导致胶管与机器人摩擦造成的损坏。对应高粘度流体,其胶型为底面12 mm、高16 mm的等腰三角形。

自动涂胶枪应断胶干净,同时配备按胶条形状特制的涂层胶嘴。

3.3 玻璃自动传送系统

玻璃自动传送系统由底涂旋转台、烘干装置、玻璃输送系统、玻璃定位检测夹具、玻璃翻转装置、清胶装置、安全防护装置组成,如图3所示。

图3 传送系统

3.3.1 底涂旋转台

底涂旋转台主要由转台、真空组件和底架构成。玻璃置于转台上后,踩下脚踏阀,真空吸盘工作并将玻璃固定在旋转台上,转台可自如旋转,便于人工完成清理、涂底胶等工作。

3.3.2 烘干装置

为了加快底涂的干燥,增加烘干装置,烘干时间应满足节拍要求。3.3.3 玻璃输送系统

输送线采用皮带结构,应防滑,并防止划伤玻璃,可精确输送到位;需增加张紧装置,以增加皮带张力。采用SMC气缸产品,结构架选择使用铝合金型材。

3.3.4 玻璃定位检测夹具

风窗玻璃涂胶夹具主要由对中定位装置和真空吸盘组件构成。对中定位装置由工件对中机构、定位支柱及工件到位开关等构成。到位开关确认工件已经到位,对中机构将工件自动对中定位,并判断工件的类型正确后,吸盘吸住工件,机器人开始涂胶工作。

对中机构应可实现X、Y方向上的精确定位,定位支柱应实现Z方向上精确定位;玻璃对中装置的重复对中定位精度达到±0.5 mm;对中机构应可适应不同尺寸、不同形状的玻璃,保证多车型柔性生产。

3.3.5 玻璃翻转装置

完成涂胶工作后,翻转装置将工件旋转90°,使工件与输送链垂直,然后翻转90°,使涂胶的一面朝向涂胶机器人,方便智能提升装置夹取。玻璃翻转装置及附属设备主要由翻转装置和工件安置台组成,如图4所示。

图4 翻转装置

翻转装置采用变频调速电机实现工件的平稳翻转,电机带有制动器,可以立即停止。

3.3.6 清胶装置

清胶装置负责对胶嘴进行清理,防止余胶对胶嘴的堵塞及对涂胶起点、终点胶型的影响,其设备包括用于清胶的纱线、胶桶支架及盛剩余胶的桶。

完成涂胶动作后,机器人自动清理枪嘴,保证其清洁。

3.3.7 安全防护装置

安全防护系统由安全栏杆、安全门及安全光栅、安全光幕组成。安全围栏处设置安全门,通过安全锁与系统联锁,安全门被非正常打开时,系统停止运行并报警。安全光幕用于避免系统在工作时操作人员误入工作区域可能出现的伤害。

3.4 附属设施

3.4.1 玻璃自动移载、搬运、安装系统

安装设备由智能提升装置与安装夹具组成,人工从翻转工位吸取玻璃并拉动设备到主线车体上方,在主线上,安装设备可随主线一起运动,人工操作安装设备进行玻璃的安装,玻璃安装完毕后,安装设备由人工推动自动快速运行到翻转工位,抓取下一块玻璃实现工作循换。

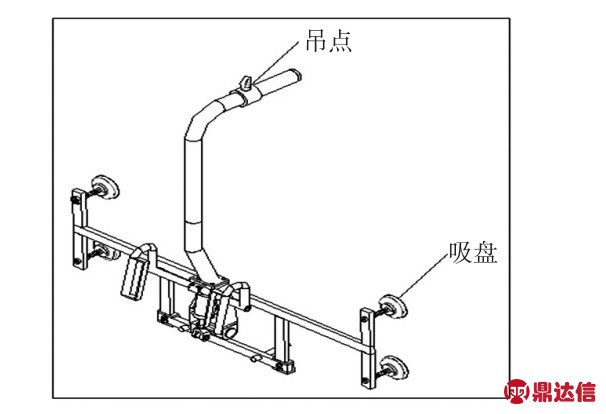

上件系统由智能提升装置与安装夹具组成,人工从工位器具上吸取玻璃并拉动设备到玻璃涂胶输送系统第1工位上,依次完成搬运循环。考虑到风窗玻璃的外形尺寸较大,为了保证抓取玻璃的可靠性,将安装夹具设计成四吸盘结构,如图5所示。

图5 安装夹具

玻璃安装设备上应有声光报警装置,报警装置一直动作,直到玻璃安装完毕。

玻璃安装设备的轨道应轻巧灵活,整套设备运行时应无阻滞,玻璃安装时可随行。轨道末端应设置限位开关,避免过位操作损坏设备。

方案采用X-Y轨道搬运玻璃,高度方向采用智能提升装置,可在任意位置停止。

3.4.2 真空吸盘

4个吸盘由真空发生器组件独立控制,并附有真空检测传感器,同时,系统配有断气保护功能,避免气路发生故障时玻璃脱落。

每个吸盘头部可以摆动,以适应不同规格的玻璃弧面。

3.4.3 手动吸盘

配备2组手动备用吸盘,共4个,吸盘规格根据玻璃的形状和质量选择。

3.4.4 换桶辊道

供胶泵上应考虑增加换桶辊道,便于胶桶的更换。

3.4.5 手动涂胶装置

为避免涂胶系统出现故障造成停产,配置1台简易手动涂胶台,2套型号为cox/2014的手动涂胶枪,用于手动涂胶。

3.5 控制系统

机器人涂胶控制系统包括站管理系统、机器人系统、供胶系统。其中站管理系统主要控制输送、夹紧、对中、翻转、升降、真空及安全急停装置等。

可编程序逻辑控制器(Programmable Logic Controller,PLC)选型为西门子S7-300系列产品,通过现场总线耦合器与整线PLC通讯。系统的启动、停止以及暂停、急停等运转方式均可通过操作按钮进行控制。PLC需配置以太网模块,以便与工厂上层控制系统进行信号交互。

站管理系统具有玻璃类型标定功能,并可实现人工标定,以及根据生产需要增减玻璃类型代码。

当夹具对玻璃夹紧定位后,通过位移传感器检测玻璃尺寸,自动识别玻璃类型,将信息传递给机器人系统,机器人自动调用相应的涂胶轨迹程序进行涂胶。

触摸屏上显示系统运行状态及系统报警画面,能够进行故障自诊断。对于需要频繁操作的功能另外配置操作按钮。

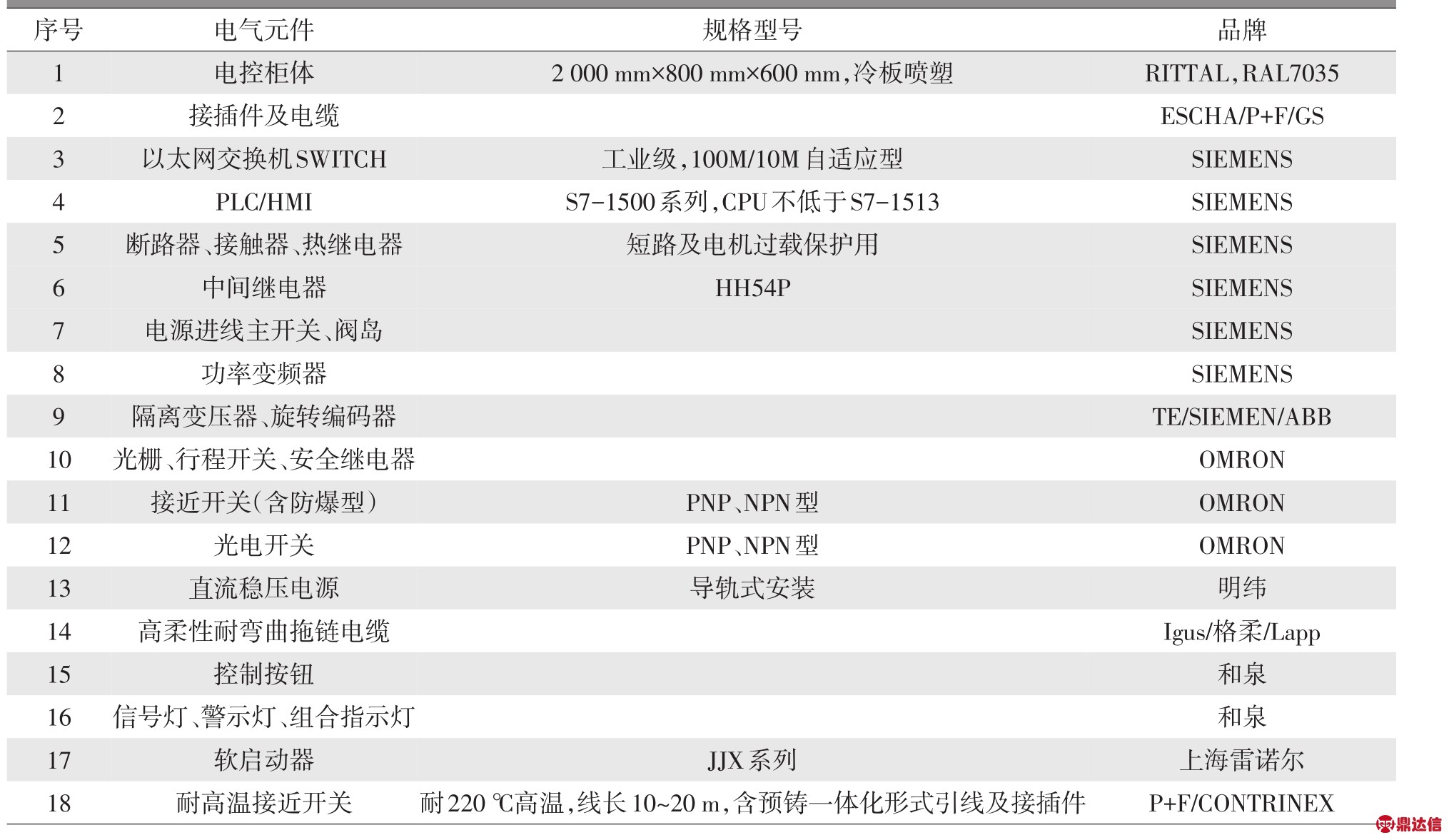

采用Rittal标准控制柜,防护等级为IP54,电气清单见表1。

表1 控制柜电气清单

4 方案应用

4.1 工艺布局完善

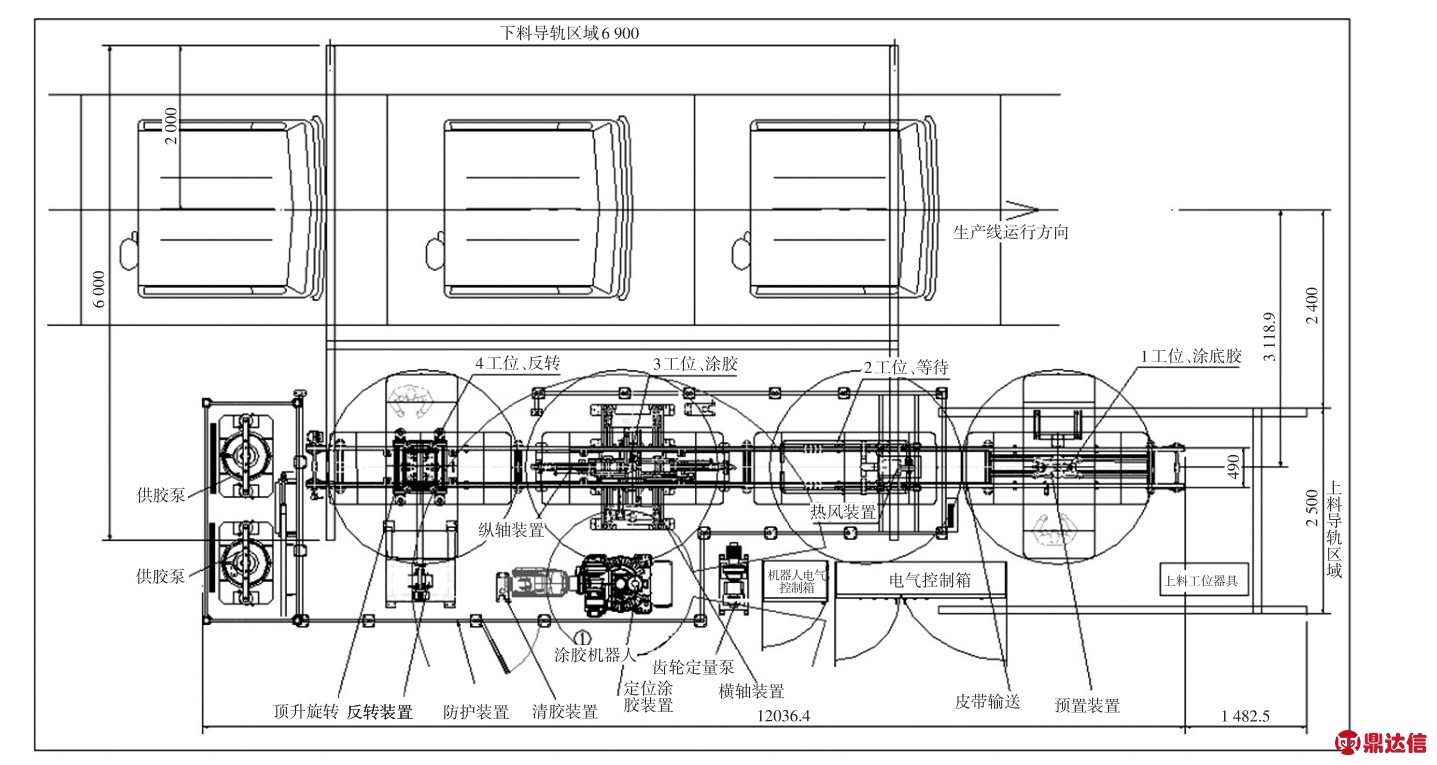

根据工艺规划方案,充分考虑生产功能以及工艺的特殊性,项目在实施过程中对工艺布局作出优化,系统的整体输送结构不变,对智能提升装置的布局适当调整,将玻璃上线的智能辅助装置设计到生产线运行方向的右侧,将涂胶完成后辅助玻璃装配的智能装置跨越生产线,更便于生产。优化后的工艺布局如图6所示。

图6 工艺平面图

4.2 实施效果评估

项目实施后,驾驶室的质量合格率由75%提升到90%左右,单车装配时间由10 min缩减至6 min,生产效率和装配质量均大幅提高。在后续的生产中可以将玻璃装配过程由人工辅助智能提升装置改进为机器人自动抓取玻璃、自动装配到驾驶室,实现玻璃自动涂胶、自动输送、自动装配的全过程自动化工艺要求。