0 引 言

“鸡胚法”是生物疫苗制造业的主要生产方式,即将毒种注入鸡胚(蛋胚)中,使毒种伴随鸡胚的发育自然繁殖,鸡胚继续发育3 d左右,每枚大约含有8~12 mL的半成品抗原[1-2]。蛋胚孵化培养9~11 d后,向蛋胚注射毒种(俗称接种)。接种后继续孵化2~3 d,进行尿囊液提取(俗称收获)。在流感疫苗接种和收获前,均需要对蛋胚进行成活性检测,同时剔除死胚和弱胚蛋,即是蛋胚分拣。

杨伟东在优酷供职5年,被誉为“视频圈常青树”。公开资料显示,杨伟东1974年生人,2009年至2011年间,任诺基亚大中国区市场营销总监。2013年3月份,受古永锵邀请加入优酷土豆,先后担任优酷土豆集团高级副总裁、土豆总裁。2015年11月30日,杨伟东担任优酷土豆BG联席总裁,2016年5月份升任合一集团总裁。2016年9月20日,兼任阿里音乐CEO。

蛋胚成活性自动检测、自动分拣以及蛋盘自动装卸机械手,成为疫苗制造行业不可或缺的蛋胚自动检测分拣成套设备。法国、美国、荷兰等国家已实现蛋胚成活性自动识别和分拣,其设备主要包含蛋盘自动装卸机构、蛋胚成活性识别部分、蛋胚自动分拣部分。国外设备的识别部分,一次完成42枚蛋胚的识别,因此分拣机构也完成42枚蛋胚分拣。国内蛋胚成活性识别研究有单宝明实现的单枚图像识别方法,徐彦伟等实现的单枚多信息融合识别技术,电子科技集团41所采用42枚胚蛋识别方式已产品化[3-6]。为了匹配胚蛋识别速度,提高胚蛋分拣效率,本文设计一种单次分拣168枚分拣装置。

构建警察高校实验教学的基本管理体系,不仅必要,而且可行。建构本身不是目的,关键在于实施、落实和应用。力求通过实验教学管理为主要途径,培养和造就适应新警务需要的新时代应用型警务专业人才。

《技校语文教学大纲》指出:“语文是中等职业学校各专业学生必修的一门基础文化课,是最重要的交际工具之一,是人类文化的重要组成部分,对于提高学生思想道德和科学文化素质,学好各科知识,形成专业领域实际工作能力,以及今后的工作、生活和继续学习,都具有重要的作用。”这段话明确了语文学科的人文性和工具性的特点,并强调语文是技校教育的“必修的一门文化基础课”。

以42枚蛋胚分拣的真空泵提供负压方式,采用扩展方式用于168枚蛋盘分拣。在试验测试时,出现漏捡、跌落和胚浆吸出现象。通过对供气管线的负压检测,发现存在的问题主要有:负压管路增多,负压管线增长造成管路之间的负压不均,导致分拣时蛋胚吸出胚浆,蛋胚吸持不住、或者分拣盘移动时蛋胚跌落等分拣问题。为解决上述问题,设计以真空发生器为核心的蛋胚成活性分拣机器人真空吸盘装置。

1 蛋胚分拣机器人吸盘装置

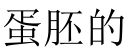

1.1 蛋胚分拣执行结构

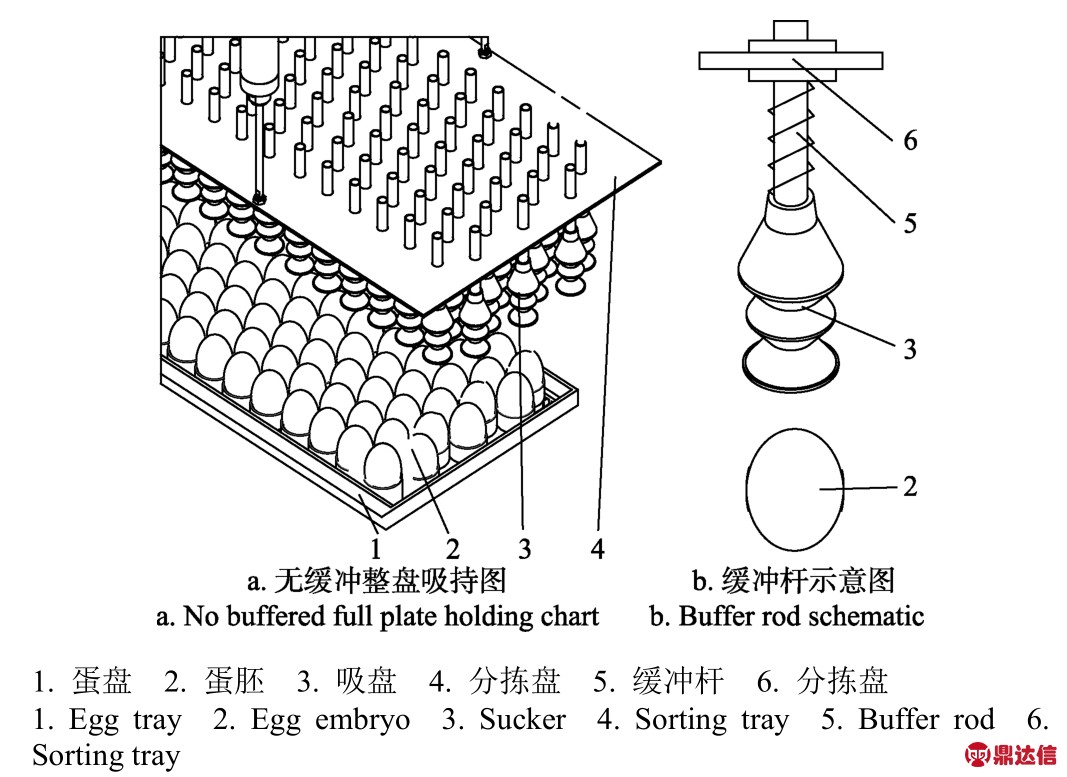

真空吸盘装置是蛋胚成活性分拣机器人的重要组成部分,真空吸盘装置完成 蛋胚的吸持、移位、落盘的功能。装置由气动控制系统和蛋胚分拣执行机构2部分组成。气动控制系统由蓄能器、真空发生器、电磁换向阀、真空吸盘和管线构成,完成蛋胚的吸持。蛋胚分拣执行机构主要

蛋胚的吸持、移位、落盘的功能。装置由气动控制系统和蛋胚分拣执行机构2部分组成。气动控制系统由蓄能器、真空发生器、电磁换向阀、真空吸盘和管线构成,完成蛋胚的吸持。蛋胚分拣执行机构主要 由分拣支架、4个平行升降气缸、同步带传动模组、传动带、分拣盘组成,完成蛋胚的移位,如图1所示。

由分拣支架、4个平行升降气缸、同步带传动模组、传动带、分拣盘组成,完成蛋胚的移位,如图1所示。

蛋胚分拣执行机构,是驱动分拣盘完成蛋胚分拣的自动装置。蛋盘在传送带的带动下,定位至真空分拣盘下方。4个平行气缸驱动真空分拣盘下降,吸盘和待分拣蛋胚耦合、吸持,气缸缩回带动分拣盘上升,在同步带传动模组的驱动下,真空分拣盘定位至蛋胚回收处,将蛋胚落盘,周而复始完成蛋胚的分拣[7-11]。分拣盘吸持蛋胚在同步带传动模组的驱动下,沿导轨实现一个匀加减速和匀速的平动。兼顾分拣效率与分拣装置的平稳性,控制系统驱动分拣盘在启停时的惯性不足以引起分拣装置的晃动,经试验测试确定匀加减速的时间是300 ms,匀速是1 m/s,因此分拣盘吸持蛋胚径向加减速度为

3.3 m/s2。升降部分采用气缸,调整气缸的节流阀,控制气缸的加减速度为6.4 m/s2。

图1 蛋胚分拣执行机构

Fig.1 Egg embryo sorting actuating mechanism

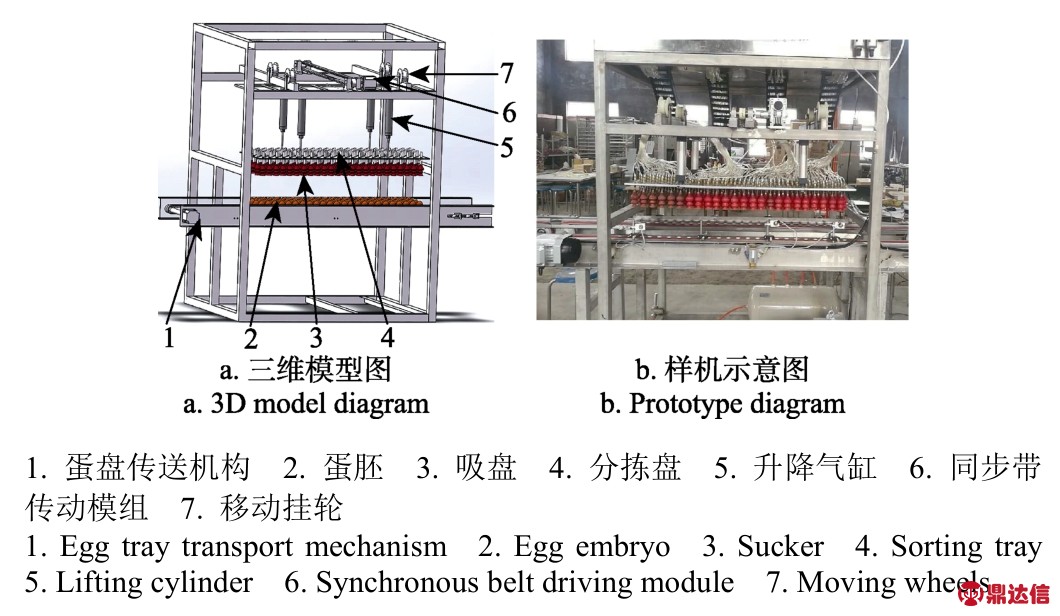

1.2 蛋胚分拣气动系统

蛋胚分拣气动系统的4个平行升降气缸,是蛋胚分拣执行机构的一部分,完成蛋胚分拣盘的升降功能。气动系统的主要功能是产生负压,驱动吸盘吸持蛋胚。为解决168枚分拣的负压回路增加,导致负压不均的问题,采用真空发生器产生负压,实现独立回路负压控制方式,解决回路之间的相互影响,负压系统采用空气压缩机和真空发生器产生负压,替代真空泵提供负压方式。负压气动回路由空气压缩机、储能器、电磁换向阀、节流阀、真空发生器、管线和真空吸盘组成,每一路真空吸盘均有独立的电磁换向阀控制通断,实现168枚蛋盘每个蛋位的独立控制,达到任意蛋位分拣的目的。负压气动回路如图2所示。

图2 蛋胚分拣气动系统

Fig.2 Pneumatic system of egg embryo sorting

蛋胚分拣负压系统由168路独立负压回路组成,每路蛋胚吸持能力受储能器的高压气体供给能力,真空发生器的负压特性,吸盘的吸持能力,连接管线的响应能力的影响。参考待分拣蛋胚的质量,确定蛋胚吸持临界负压,以此为设计依据,对以上4个方面进行分析、试验、设计。

2 蛋胚分拣机器人吸盘装置关键部件及参数

2.1 蛋胚吸持负压值的确定及缓冲改进

秦铁崖不急不躁,依然用跳步和滑步来避开对方重拳,同时用快拳击打对方,间以龙爪手袭扰。有几次,秦铁崖的龙爪手已经扣住对方手臂,谁知没等他发力,对手故技重施,两臂往上一振,肌腱鼓荡,秦铁崖便抓握不住。

在蛋胚和吸盘气流场组成的气固两相流体系统中,当吸盘接近蛋胚时,蛋胚在吸盘附近会与气流场产生复杂的相互耦合作用,在吸盘较远处,蛋胚对吸盘气流的影响较小,此时可以忽略气流场与蛋胚之间的相互耦合作用。蛋胚受到吸盘口垂直向上的气流作用,蛋胚受到的力有向上的绕流阻力R(N)、浮力F(N)和向下的重力G(N)。假设蛋胚为球形,则根据流体力学知识得[12-16]

![]()

式中Cd为阻尼系数,其与蛋胚形状、表面状态和雷诺数有关,阻尼系数参照三维旋转椭球体长短轴比例小于2∶1时,层流Cd阻尼系数为0.27[17-20];ρ为空气的密度,标准状况(25 ℃,101 kPa)下为1.169 kg/m3;ds为胚蛋的半径,m(测试100枚胚蛋的平均直径为42 mm,测试时胚蛋的大头向上);vt为作用在蛋胚上的气流速度,m/s。

对于球型胚蛋浮力

式中sρ为蛋胚的密度,蛋胚的平均密度为1 100 kg/m3。m为蛋胚的质量(kg);

目前腹腔镜手术越来越多,大家只注重针刺伤防护,恰恰忘记对烟雾的防护,手术过程中CO2烟雾排出是对医护人员身体也是有损害的,应当提高医护人员的防护意识,手术烟雾的定义尚不明确,一类是高温导致组织燃烧而产生的气体称为“烟雾”另一类是细胞溶解导致细胞液流出形成细小雾滴称为“气溶胶”。烟雾中含有很多有害的化学成分、比如活性病毒、活性细胞、非活性颗粒、可诱导突变的物质等[1-5]。

式(1)、(2)和(3)代入式(4)可得吸起球型蛋胚的临界气流速度为

当吸盘的气流速度大于胚蛋吸起临界气流速度时,胚蛋克服重力的阻碍,当距离吸孔某处气流速度大于蛋胚临界气流速度时,蛋胚即开始被吸起,随着被吸起的蛋胚越来越接近吸孔,吸孔处气流场与蛋胚之间将产生复杂的耦合作用,蛋胚加速运动至吸盘口上,此时由吸盘内部静负压提供吸力平衡蛋胚的重力。

由于蛋胚是不规则的球形,因此随着蛋胚在气流方向上投影面积的变化,受到的绕流阻力R也不断变化,所以对于蛋胚,临界气流速度为一个范围值。蛋胚悬浮临界气流速度通过试验测得为10~12 m/s,按照吸盘入口处气流速度为12 m/s,进行胚蛋吸持试验发现。分拣接种前的蛋胚,不存在吸力不足胚蛋跌落,而在分拣入库胚蛋(接种后的蛋胚),发现有胚浆被吸出现象(因接种后蛋胚气室处留有针孔)。

蛋胚吸起时,蛋胚与吸盘存在接触和非接触2种情况,当蛋胚与吸盘非接触时,是高速气流对蛋胚向上的绕阻力将蛋胚吸起,需要大负压。当蛋胚与吸盘接触时,是吸盘内外压力差将蛋胚吸起,需求负压小。若存在这2种情况,选取大负压,蛋胚吸持后,蛋胚内的压力大于吸盘内的压力,胚浆流出。为了解决这一现象,需要在吸持前,每枚蛋胚都能与吸盘接触,降低系统负压。分拣盘安装吸盘后,如图3a吸盘的高度一致,蛋盘与分拣盘平行,每个蛋位到对应的吸盘高度一样。由于蛋胚大小不一,分拣时,部分蛋胚与吸盘非接触。因此优化吸盘安装方式,采用图3b的安装方式,蛋胚的高度不一,由缓冲杆来弥补,在分拣时,每枚蛋胚均能与吸盘接触,极大地降低了气动系统的负压值。

图3 吸盘安装机构示意图

Fig.3 Schematic diagram of sucker mounting mechanism

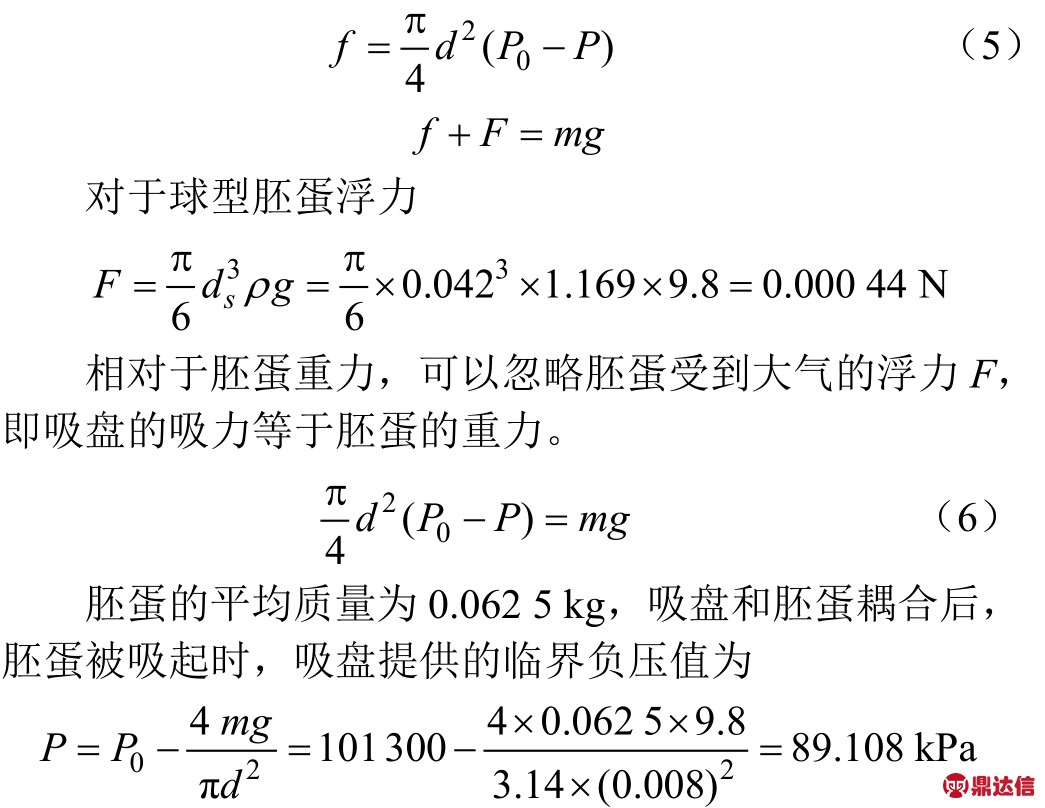

改进吸盘吸持方式后,吸盘需要产生的吸力为

式中d为吸盘的有效内径(m);P0为环境大气压力(101.3 kPa);P为吸盘入口区域的气体平均压力(Pa);g为重力加速度(9.8 m/s2)。即采用缓冲杆吸持胚蛋时,需要的负压值为P-P0=89.108- 101.3=-12.192 kPa。

2.2 真空发生器的特性分析及选择

空气压缩机产生的高压气体,经电磁换向阀,直连真空发生器,避免由于连接气管的气体喘流带来的压降。依据分拣执行机构的控制特性,蛋胚在分拣过程中受到的轴向加速度为6.4 m/s2,径向加速度为3.3 m/s2。因此吸盘不仅需要提供克服蛋胚重力的吸力,还需提供克服蛋胚加速运动的吸力,克服加速轴向最小力吸力为0.062 5× 6.4=0.4 N,径向最小吸力为0.062 5×3.3=0.2 N。轴向吸力需同时克服蛋胚重力0.062 5×9.8=0.61 N,因此吸盘需要负压值为-12.192×(1+6.4/9.8)=-19.8 kPa,真空发生器的型号选择需满足蛋胚吸持所需负压值。电磁换向阀采用德力西4V210-08,真空发生器采用德力西CV-15HS,空气压缩机采用5 L的捷顺JS3001,对真空发生器的供气压力与负压关系进行试验,将真空发生器负压端连接吸盘,通过给真空发生器提供压力为100~700 kPa的高压气体,在真空发生器的负压端连接压力表,测试吸盘开口和耦合蛋胚时真空发生器负压端的压力值。试验结果如图4所示。吸盘与蛋胚耦合时的最大负压为-58 kPa,吸盘开口时的最大负压为-47 kPa,负压值均大于蛋胚吸持所需压力-12.192 kPa。蛋胚与吸盘紧密接触,所需吸持负压值为-12.192 kPa。由于蛋胚表面斑点、黏着污物的影响,吸盘与蛋胚之间存在缝隙,降低了吸盘的吸力,为了安全吸持,将吸持负压提高至-20 kPa。由图4所示真空发生器在吸盘开口、吸持蛋胚时,只要供气压力大于240 kPa,产生的负压大于-20 kPa,满足蛋胚吸持压力,因此蓄能器的供气压力不能小于240 kPa。

图4 真空发生器吸持特性

Fig. 4 Vacuum generator suction characteristics

2.3 吸盘选择及吸持力影响分析

吸盘的形状及尺寸,决定了蛋胚在吸持转移过程的可靠性。蛋胚的吸持不仅与负压值有关,还与吸盘与蛋胚的耦合情况有关。蛋胚分拣过程分为蛋胚垂直吸持和水平移动,因此吸持综合力包含了蛋胚的垂直吸力和径向力[21-26]。垂直吸力主要克服胚蛋的自重和吸盘变形的反作用力,径向力主要克服吸盘水平运动时的加减加速度带来的冲击。

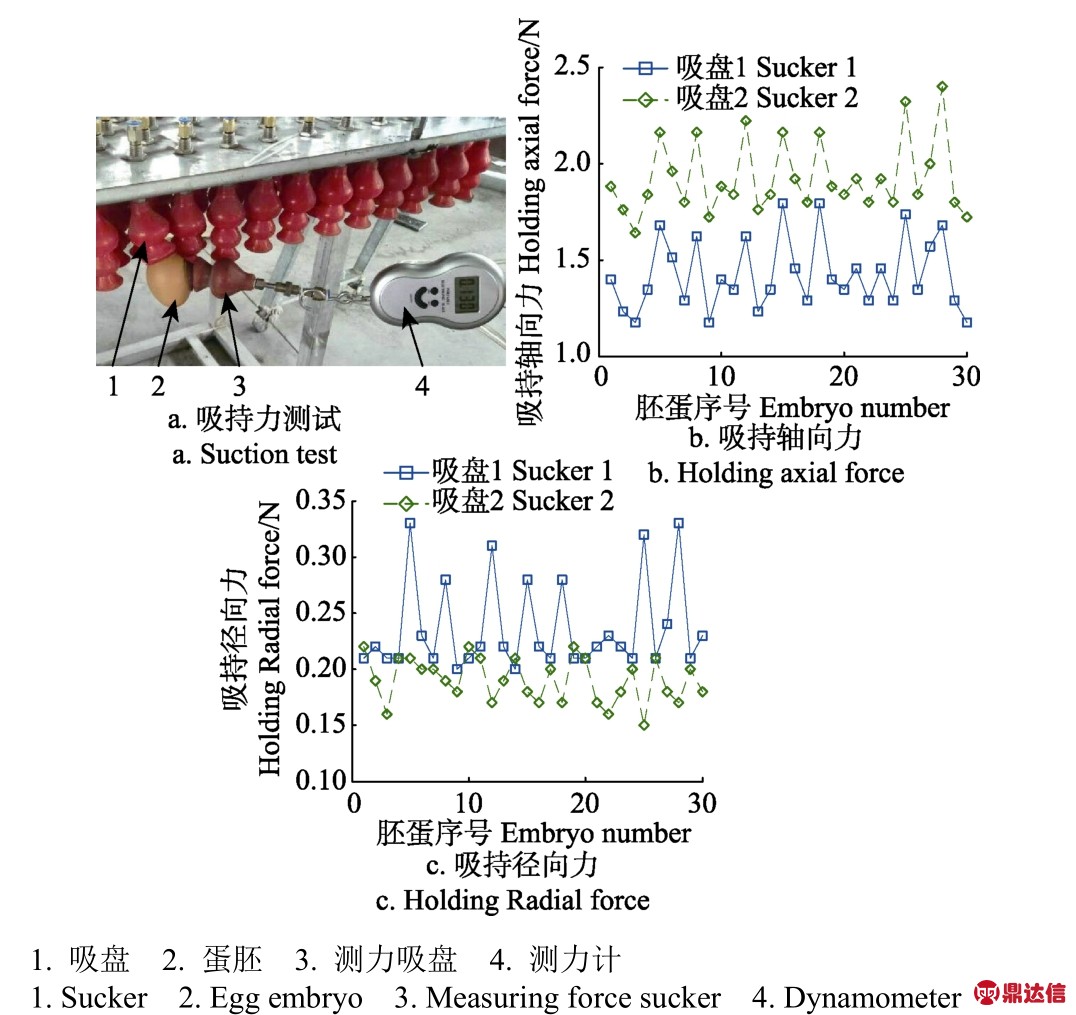

试验采用2种吸盘进行,吸盘选取能够耦合蛋胚的气室,蛋胚的气室最大截面直径宜为30~35 mm,因此选择吸盘1为最小孔径为12 mm、耦合吸盘外径34 mm,吸盘2为最小孔径为15 mm、耦合吸盘外径为30 mm。在负压值为-20 kPa,分别测试胚蛋吸持时,所能承受的最大轴向力和最大径向力。挑拣大小不同的胚蛋30枚,在同一个吸盘控制位,采取更换吸盘的方式进行试验,试验测得轴向力和径向力如图5所示。

经试验测试吸盘1的最小轴向吸持力为1.12 N,最小径向吸持力为0.22 N。吸盘2的最小轴向吸持力为1.72 N,最小径向吸持力为0.15 N。综合轴向和径向吸持力需求,选择吸盘1。

图5 不同吸盘的吸力特性

Fig.5 Suction characteristic of different sucker

2.4 储能器的容积设计

蛋胚分拣过程中,真空发生器需要提供持续的负压,因此要求储能器能够提供足够流量的高压气体。储能器容积设计,按照气体能量守恒方程进行计算。电磁换向阀启动后,压力管道内容积为V1、初始压力为P1的气体,与储气罐内容积为V2、压力为P2的气体相互扩散混合,若平衡后的压力达到启动压力P,则可求得储能器容积

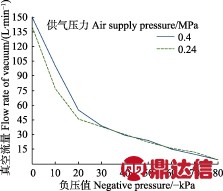

蛋胚分拣时,需要负压不小于-20 kPa,参照图6真空发生器的负压与流量关系,在负压值为-20 kPa时,所需高压气体的流量为45 L/min,蛋胚吸持等待时间、气缸上升时间、分拣盘在同步带传动模组驱动下行走1.3 m耗时之和t=3.5 s。由图4真空发生器的特性知,蛋胚可靠吸持负压为-20 kPa时,真空发生器的供气压力应为0.24 MPa,与厂家提供的参考供气压力0.4 MPa进行耗气量对比试验。由测试真空发生器的参数知,当真空发生器产生-20 kPa压力时,真空发生器的耗气量为45 L/min,胚蛋从吸持到分拣完成耗时t=3.5 s,因此一路吸盘完成一个分拣循环,需要2.625 L的高压气体,即蓄能器的容量不能小于441 L。

图6 真空发生器供气量与负压特性

Fig.6 Characteristics of vacuum generator air supply and negative pressure

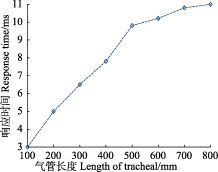

2.5 气管长度与吸持响应时间的关系试验分析

气管越短,真空吸盘越能够快速吸持蛋胚,减少分拣盘等待时间,提高分拣效率。同时吸盘将胚蛋放回回收框时,电磁换向阀动作,切断真空发生器的高压进气,使得负压腔压力升高,大于胚蛋吸持的临界负压,胚蛋落下。由于待分拣蛋盘的宽度为500 mm,考虑蛋盘传送机构的边沿,吸盘固定板需要水平移动600 mm。如果将真空发生器固定在吸盘固定板上,将增加其转动惯量,降低其灵活性,增加设备功耗。为了兼顾吸盘的动态响应特性和整机的效率,将真空发生器固定在桁架的中上方,抽气管的长度约为600 mm。

因此需要对气管长度与吸持响应时间进行试验,启动空气压缩机,达到额定气压时,启动电磁换向阀,对真空发生器供高压气体,使得真空发生器能够提供稳定负压。为了精确测量气管长度对吸盘响应时间的影响,在真空发生器与吸盘气管之间设有直通电磁阀,当直通电磁阀开启时,气管开始进入负压,使得吸盘吸持胚蛋。调整真空吸盘与胚蛋耦合、更换不同长度的气管,测试对同一个胚蛋吸持的响应时间。试验采用CANEN750D相机拍摄,依据播放帧数确定吸持响应时间。控制系统同时控制直通换向阀和相机,作为计时的起点,当三层硅胶吸盘,吸起胚蛋脱离蛋盘至最高位置时为时间结束点。图7为气管长度与吸持响应时间的关系,在管线在600 mm长时,响应时间为10 ms,负压系统的最长管线为600 mm,因此分拣盘下降吸持蛋胚的等待时间不能低于10 ms。

图7 气管长度与吸持响应特性(负压0.025 MPa)

Fig.7 Characteristics of tracheal length and suction response (Negative pressure of 0.025 MPa)

3 胚蛋分拣试验

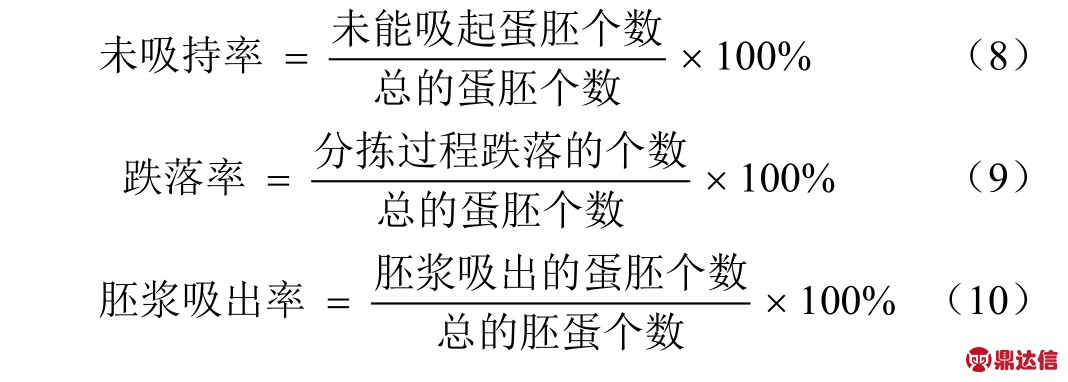

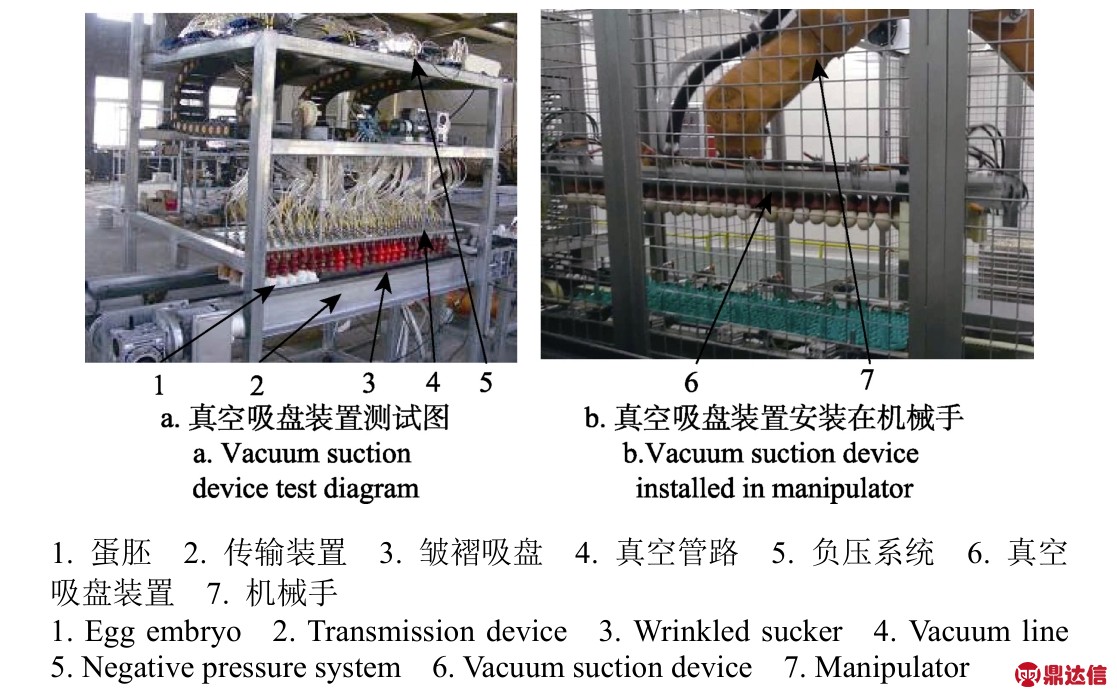

为了验证分拣机器人真空吸盘装置的有效性和可靠性,采用多种模式分拣测试。2017年3月分拣试验在某生物疫苗厂的照蛋间进行为期7 d的性能测试,验证负压系统负压值选取的合理性。依据最大待分拣率50%,人工挑选待分拣蛋胚随机放置蛋盘中,分别按照-15、-20、-25 kPa的负压值分拣80盘蛋胚,验证不同情况下的分拣性能。当分拣机构接收分拣信息后,步进电机驱动机构带动分拣盘[27-30],定位至蛋位上方。吸盘下压胚蛋,真空吸盘发生微形变,使得吸盘和胚蛋有效耦合。按照待分拣蛋位信息,打开对应蛋位的直动式电磁换向阀,使得真空发生器工作,产生负压吸起胚蛋。升降联动气缸抬起吸盘后,在步进电机驱动机构的带动下平移至回收框上方,将胚蛋放下。真空吸盘装置测试如图8a所示。

图8 真空吸盘装置测试及应用

Fig.8 Testing and application of vacuum suction device

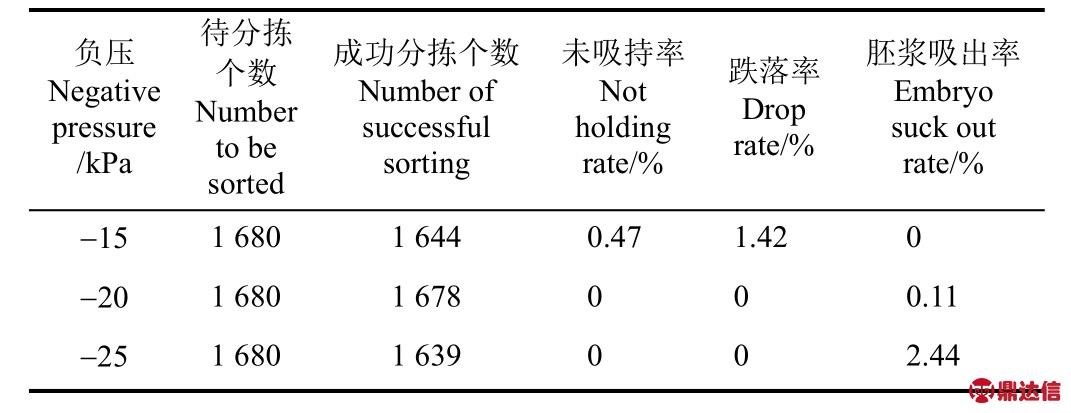

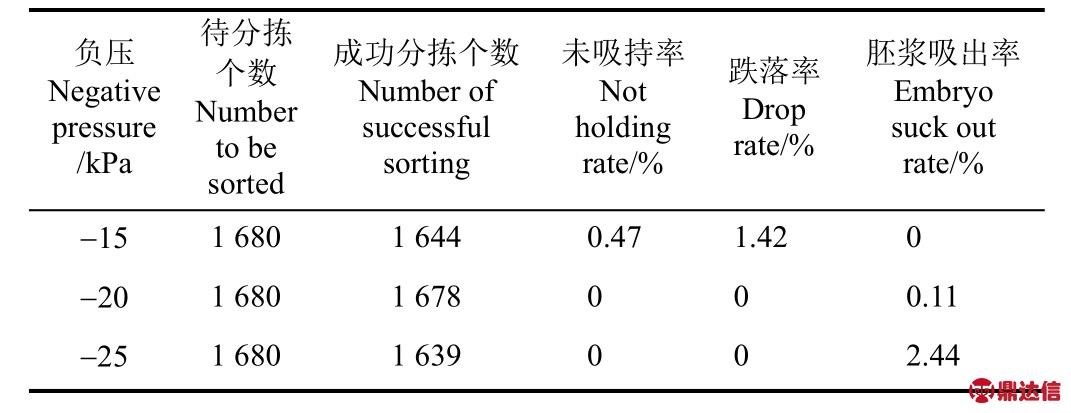

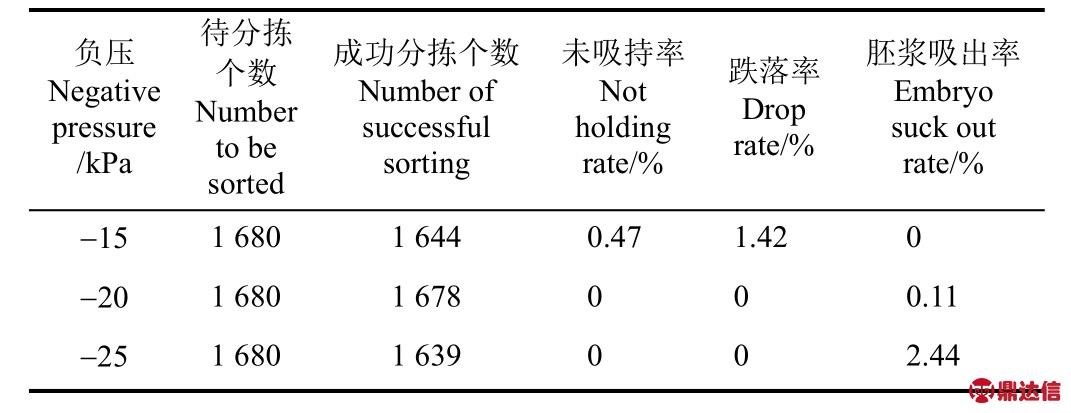

试验结果表明(表1),在负压为-15 kPa时,无胚浆吸出,但蛋胚跌落率较高;负压为-25 kPa时,无蛋胚跌落,但胚浆吸出率较高;负压为-20 kPa时,无蛋胚跌落,胚浆吸出率低。因此蛋胚分拣负压值设置为-20 kPa,蛋胚分拣成功率99.89%,胚蛋吸持中跌落率为0,满足蛋胚分拣的需求,与理论计算值接近。采用储能器集中供高压,真空发生器独立控制方式,缩短了负压回路长度,有效解决了真空腔的压力不均,所导致的胚蛋吸力不足而跌落和负压过大吸出胚浆的现象。每个蛋位吸盘采用缓冲机构,有效解决了因蛋胚高度不一带来的吸盘与蛋胚耦合问题。经试验,真空分拣装置的蛋胚分拣性能满足高效可靠蛋胚分拣要求。同时将该装置安装在6自由度机械人上如图8b所示,用于错位分拣。分拣机器人真空吸盘装置,替代了人工分拣,结合识别机构,实现了蛋胚检测和分拣的自动化,提高了胚蛋的分拣效率。

表1 接种蛋胚分拣测试结果

Table 1 Inoculated egg embryo sorting test results

负压Negative pressure /kPa待分拣个数Number to be sorted成功分拣个数Number of successful sorting未吸持率Not holding rate/%跌落率Drop rate/%胚浆吸出率Embryo suck out rate/% -15 1 680 1 644 0.47 1.42 0 -20 1 680 1 678 0 0 0.11 -25 1 680 1 639 0 0 2.44

4 结 论

1)采用高压储能器驱动真空发生器提供负压,每个吸盘独立负压回路控制,解决了集中负压式带来的压力不均,避免了胚蛋吸持时的跌落和无法吸持现象。

2)通过对气管的动态响应性、真空发生器性能、吸盘形状、储能器容积等影响负压回路供压因素分析,优化了负压回路,采用皱褶式吸盘和吸盘缓冲杆,使吸盘和蛋胚在吸持前,能够很好地耦合,降低了蛋胚吸持负压值,解决了蛋胚吸持时的胚浆吸出问题,也提高了系统的动态响应性。

3)蛋胚成活性分拣机器人真空吸盘装置接收待分拣蛋位信息,完成蛋胚定位、吸持、落盘整个分拣过程中,在负压为-20 kPa时,蛋胚分拣成功率99.89%,胚蛋吸持中跌落率为0,胚浆吸出率极低,满足生产需求。

叮铃铃,思雨被一阵电话铃声吵醒。那些美女和她们栗红色的秀发都不见了。电话铃声还在纠缠着响。思雨爬起来,接电话。电话里传来一个娇滴滴的声音:“先生,您好!我叫佳佳,今年20岁,身高1.68,体重48公斤。我特别美的是我有一头栗红色的长发。先生,您需要我的服务吗?”思雨的酒醒了一半,他对着话筒急急地说:“你说什么?你有一头栗红色长发?”话筒里传来了女声说:“是的,先生,我有一头栗红色的美丽的长发,我的长发迷倒了很多靓仔耶!”思雨已到了急不可耐的程度,他不假思索地喊:“好,快,你来我看看。”