摘要: 为了全面深刻理解减压阀噪声的具体生成过程及现有研究基础,分析了减压阀内噪声产生的机理,总结了目前国内外减压阀噪声的研究方法,并从来源降噪和传播降噪两方面回顾了国内外降噪技术的研究现状.经过分析总结,探讨了目前研究存在的主要问题:减压阀内流动复杂、旋涡流动发生位置不明确和高速射流相互作用的影响不确定等;指出未来方向应在综合理论分析、试验研究和数值模拟的基础上,确定减压阀内噪声源位置并分析噪声指向性,明确降噪机理,进而研究降噪技术,实现根源降噪.未来对减压阀噪声的控制应从流动机理和结构创新同时着手,进而推出一套普适性低噪声阀门设计理论.研究减压阀内噪声可以为有效并针对性地降低噪声提供可靠依据.

关键词: 减压阀; 噪声; 研究方法; 降噪技术; 机理

陈富强

随着大型煤化工、新能源工程和航空母舰等国家重点工程的建设和发展,各种高温高压复杂工况机组不断出现.在高温高压、大流量、高减压比等复杂工况下,传统形式的减压阀已不能满足要求,存在安全可靠性差、寿命短、噪声高、振动大、工作效率低等缺点[1].基于此,多级高参数减压阀的概念被提出并被逐步应用于各大国家重点工程中[2].依据阀内节流降压组件的结构形式不同,可以将多级降压减压阀[3]分为串级式、迷宫盘片式和多层套筒式.串级式能持续降压,可有效减轻汽蚀.迷宫盘片式可达到不同的流量调节特性.多层套筒式减振和降噪效果较好.

减压阀结构复杂,流体流经节流元件如阀芯和孔板时,压力迅速降低发生超声速流动,导致减压阀内气体湍流程度剧烈并产生较大噪声,对操作人员健康和设备的正常运行有严重影响.据医学调查及研究表明:长期暴露在强噪声环境中,人体的免疫能力会慢慢降低,容易诱发各种生理疾病[4];同时,噪声使人情绪不安,分散设备操作人员精力,长期在强噪声环境中工作会产生不同程度的心理疾病;另外,噪声的掩蔽效应使得操作人员不易察觉危险信号,容易造成事故发生[5].

减压阀噪声危害较大,因此,国内外众多学者相继开展减压阀噪声机理及降噪技术研究.文中旨在归纳总结国内外学者在减压阀噪声领域的研究进展,探讨目前研究存在的主要问题,争取对推动减温减压技术与装置的科技进步提供一定的科学意义和工程价值.

1 减压阀噪声产生机理

减压阀内部结构复杂,湍流程度较大,其噪声产生原因[6]主要包括:减压阀内运动零部件在流体激励作用下产生的机械振动噪声;液体在减压阀内部复杂结构中发生流动分离、紊流及涡流所产生的液体动力学噪声;气体在减压阀内部达到临界流速出现激波、膨胀波而产生的气体动力学噪声.

1.1 机械振动噪声

机械振动噪声主要是由减压阀内可运动部件如阀杆、阀芯受流体冲击产生振动而形成的.机械振动噪声分为低频振动噪声和高频振动噪声.低频振动噪声的产生源于流体的脉动和射流.射流流体冲击减压阀内可运动部件阀杆和阀芯时,会引起阀杆相对于阀座的运动,导致阀芯与腔体壁面之间的碰撞.另外,若零部件刚性不足或存在间隙,即便没有力的传递,互相振动也会产生碰撞.碰撞声有较宽广的频率范围,其噪声幅值大小由振动体的质量、刚度、阻尼及碰撞能量决定[6].基于振动频率一般介于20~200 Hz,所以称之为低频振动噪声.高频振动噪声的产生源于减压阀自然频率与流体激励频率一致时引起的共振.共振现象下的振动频率较大,高达3 000~7 000 Hz,所以对应的噪声称之为高频振动噪声.高频振动噪声会产生很大的破坏应力,导致振动部件产生疲劳破坏甚至断裂.机械振动噪声与流体介质流动状态无关,多是由于减压阀结构设计不合理产生.减小机械振动噪声的方法应从减压阀自身结构出发,包括合理设计可运动部件的刚性、减小零部件之间的间隙以及合理选用材料等措施.

1.2 液体动力学噪声

液体动力学噪声是由流体流经减压阀内节流元件之后发生流动分离及涡流所产生的.基于此,液体动力学噪声主要是汽蚀噪声.汽蚀噪声是由于液体流经节流元件,多孔节流孔板,流速上升而压力下降,当节流元件出口压力下降至流体的饱和蒸汽压时,部分流体开始汽化,形成气液共存的两相流闪蒸现象.离开节流口后压力迅速上升,液体中的气泡受压破裂,形成空化效应.空化作用的气泡破裂使得能量高度集中,产生极大冲击力,形成汽蚀噪声.与此同时,节流元件面积的急剧变化使得流体在节流孔后产生高速湍流喷注[7],在此状态下液体流速极不均匀,进而产生旋涡脱落噪声.

1.3 气体动力学噪声

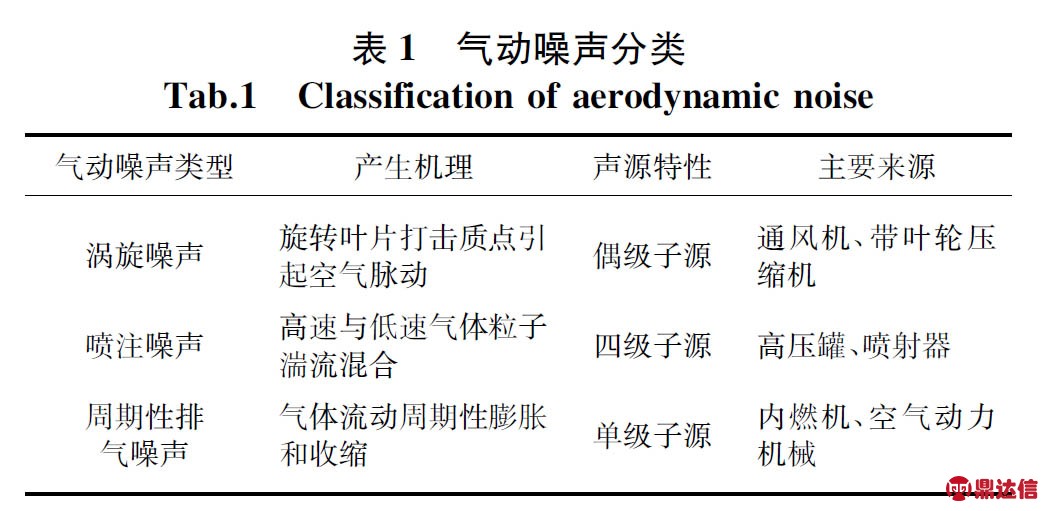

气体动力学噪声又称气动噪声,是由气体流经减压阀内节流元件时,流体机械能转换为声能所产生的噪声.当气体介质的流速高于声速,会产生冲击波,反之则产生强烈的扰流现象,2种情况都会加剧噪声分布,因此,气动噪声被认为是减压阀及管道系统运行过程中最普遍、最严重的噪声[7].气动噪声根据球形声源特性可以分为3种,如表1所示.

气体动力学噪声不能完全被消除,因为减压阀在减压过程中引起的流体紊流是不可避免的.但可以通过改变节流元件结构或流体流动状态以达到气动噪声最小化.

2 减压阀噪声研究方法

减压阀噪声问题的研究方法有很多,主要划分为理论研究、试验研究和数值模拟研究.3种方法相辅相成,互为印证,共同推动减压阀噪声领域向前发展.

2.1 噪声问题的理论研究

声源位置及类型的识别是减压阀噪声问题研究的基础.声源的几何特性远小于声波波长时,可把声源看成是点声源.任何复杂的声源都可以看成是由许多点声源组合而成[8].假设点声源为球形,其表面振速在各个方向上均匀分布,或只与极角θ有关,则声场为轴对称分布.

在轴对称情况下,声压与方位角φ无关,波动方程的普遍解[9]为

(1)

式中:hl为第二类l阶球汉克尔函数;Pl为l阶勒让德函数.当球面上振速分布给定时,各阶系数Al就可完全确定.

根据声场分布可划分出3种声源类型:单极子源、偶极子源和四极子源.基于点声源为球形的假设,可以得知偶极子源对应的实际情况为涡旋噪声[9].高速气流在减压阀中大多为湍流流动,其流动的微观结构具有涡旋的特性,当气流与刚性壁面相互作用时,会产生交变的气体动力性作用力,从而产生气流噪声,这种湍流噪声也属于偶极子源.2008年,KIESBAUER等[10]对控制阀气动噪声预测标准lEC 60534-8-3进行了改进,改进后在噪声预测的精度方面有了显著提高.2012年,FAN等[11]利用声源逼近法对蒸汽轮机调节阀的气动噪声进行预测,可为调节阀气动噪声研究提供理论指导.2014年,刘翠伟等[12]对输气管道阀门气动噪声产生机理进行研究,通过分析气动噪声模型的频域信息,获得声波产生、传播和衰减规律.2015年,OKITA等[13]对液压减压阀的汽蚀噪声产生机理进行分析,此项研究对由阀门汽蚀引起的噪声有较大指导意义.2016年,娄燕鹏[14]在对高压降疏水阀及阀控管道噪声进行分析时指出,其流致噪声声源为偶极子声源.

2.2 噪声问题的试验研究

试验研究可以提供有效可靠的数据,是减压阀噪声问题研究必不可少的步骤之一.目前国内外学者针对减压阀噪声问题的试验研究从两条线展开:噪声产生原因分析和降噪方法研究.1995年,AMINI等[15]测试了不同阀芯和阀座结构的减压阀噪声,针对减压阀的噪声和振动问题提出了可行方案,试验结果表明60°锥形阀芯的噪声比其他结构低12 dB,机械振动基本消除,而且流量增加了25%.2007年,JANZEN等[16]通过试验研究了闸阀结构与噪声的关系,认为噪声主要由阀门内部空腔旋涡的脱落引起,空腔旁边的斜槽角度对声学响应有较大影响.2012年,郑海[17]对汽轮机高压旁路减压阀的流量特性进行研究,进而分析阀体噪声产生的原因,并提出降低噪声的可行性方案,为优化设计提供了理论参考.2015年,ZENG等[18]对节流阀的流致振动噪声展开研究,结果发现压力比对振动噪声有显著影响.2017年,何涛等[19]提出一种迷宫式低噪声节流阀,并进行了水力与振动噪声综合特性测试.结果显示新型低噪声控制阀的噪声级低于普通控制阀约10 dB.调节类阀门噪声试验的开展需要严格按照标准要求实施,主要步骤包括试验技术路线的设计、噪声测试系统的设计、噪声测点安排、噪声频谱和声强的测试以及数据处理.另外试验过程中需要隔振和消除背景噪声.

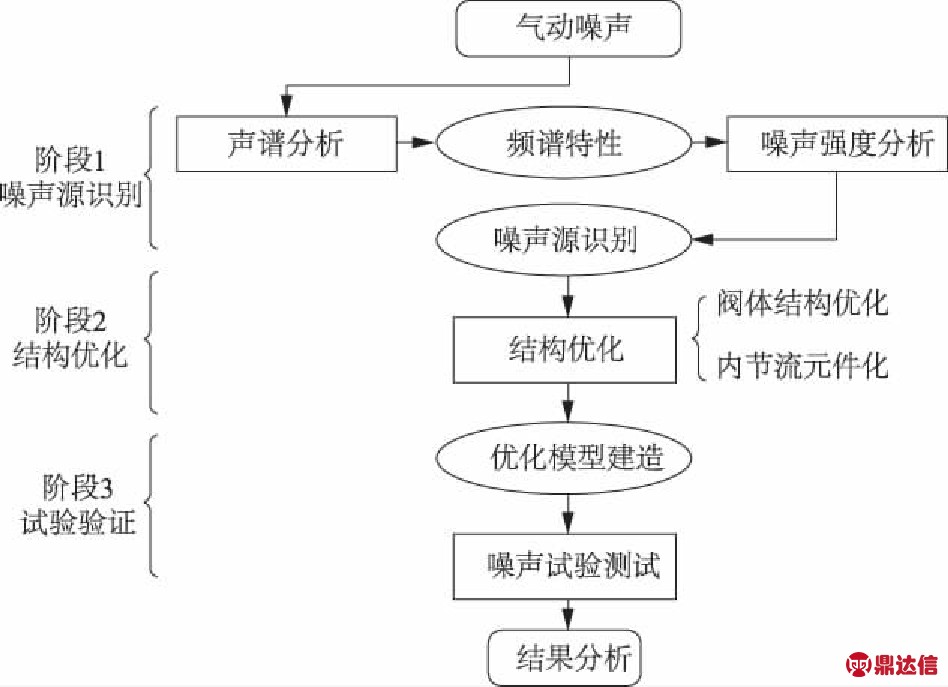

图1为减压阀常用的噪声试验研究技术路线[20].噪声试验研究可以分为3个阶段:噪声源位置的识别和特性分析;减压阀结构优化;验证试验.阶段1是噪声源位置识别和特性分析:此阶段在消声室的测试台上完成,通过声谱分析确定噪声的频谱特性,并通过声强分析确定相应的噪声源位置.阶段2是降噪技术的关键一步,是在噪声源识别的基础上对减压阀结构进行优化.结构优化主要包括阀体和内节流部件的参数优化.阶段3是试验验证阶段:对优化后的减压阀进行加工制造,然后通过噪声试验装置来验证优化策略在降噪特性方面的可行性,如果结果不满足要求,则继续优化,重复试验.

图1 常用噪声试验研究技术路线图

Fig.1 Technical roadmap of experimental study in noise reduction

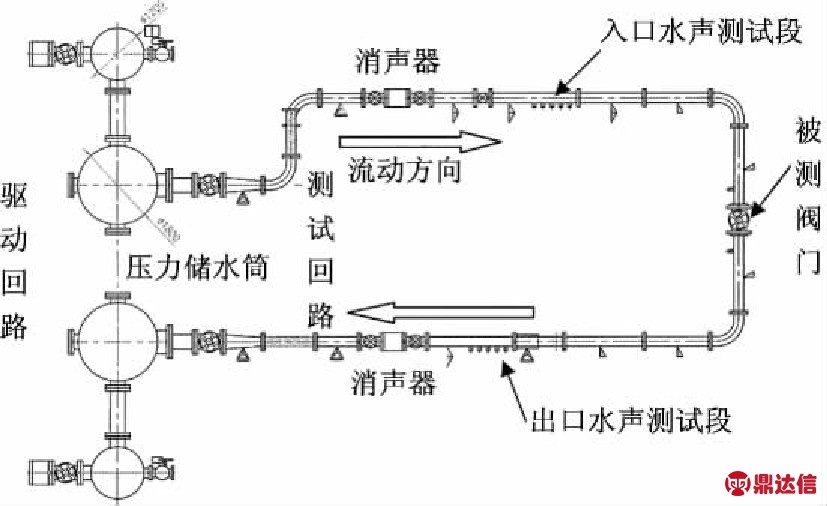

图2为阀门水力及声学综合特性测试回路[19].测试系统由内工作管路系统与外驱动管路系统组成.外管路系统连接水泵,改变水泵转速可以实现测试系统阀门流量的调节.内工作管路与外驱动管路通过压力储水筒连接,并在工作管路上布置消声器对外管路系统的水泵进行消声,保证测试回路测到的为阀门本身产生的水动力噪声.噪声测试的过程中隔振和消除背景噪声非常重要.可以通过采取铁沙箱掩埋支撑、增加测试回路管壁厚度、特殊固定管道与支撑件和建造消声室等措施来减少振动和背景噪声对测量结果的影响.在此基础上,可以进行阀体振动加速度级和阀门噪声的测试.

图2 阀门水力与声学综合性能测试系统

Fig.2 Valve hydraulic and acoustic test system

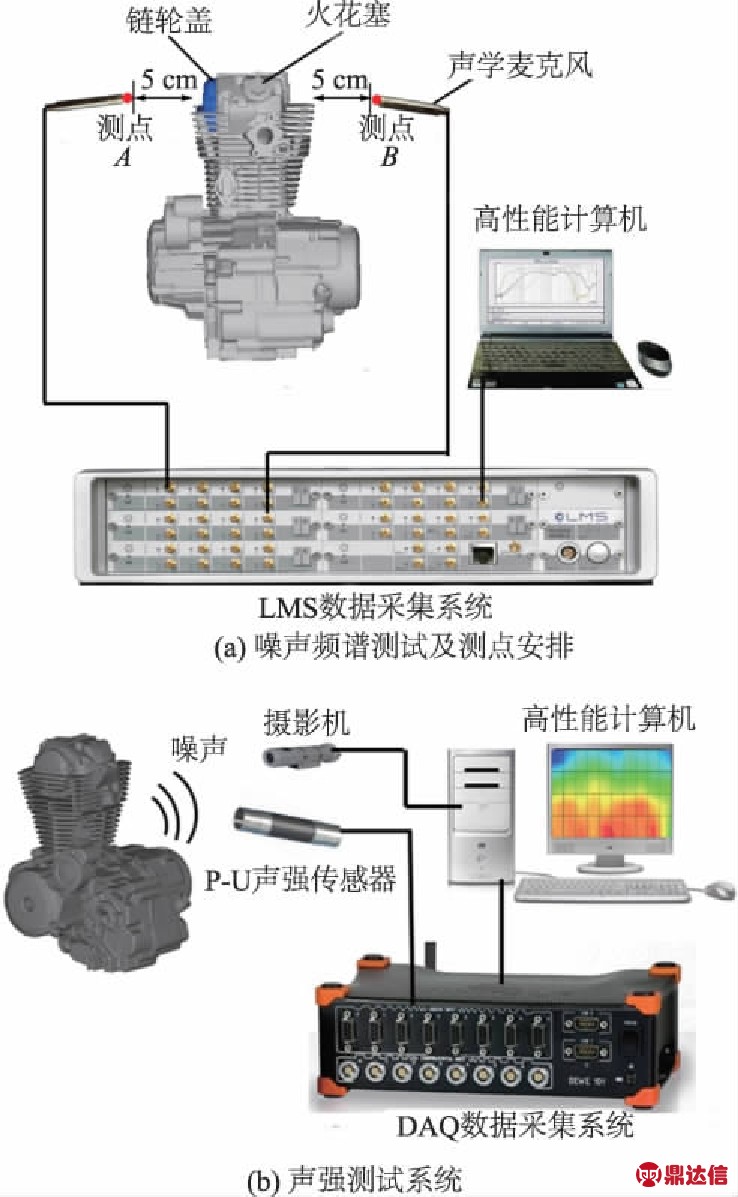

图3为噪声测试的试验装置[20].由图1的技术路线可以看出噪声试验研究的两个重要环节是噪声频谱测试和声强测试.图3a为噪声频谱测试试验装置和测点安排,测试在消声室中进行.设备主要包括LMS SCADAS数据采集系统、G.RA.S声学麦克风和高性能计算机.测点安排和测试方法需遵循标准ISO 678:1995和QC/T 70—2014.测试过程中保证消除背景噪声.获取噪声频谱特性后,使用声强测试系统来获取噪声源,如图3b所示.声强测试系统主要包括Dewesoft DAQ数据采集系统、Microflown P-U声强传感器和高性能计算机.在进行噪声频谱和声强测试之后,可以按照图1所示技术路线依序开展阀门噪声和降噪技术的试验研究.

图3 常用的噪声测试装置

Fig.3 Noise test devices

2.3 噪声问题的数值模拟

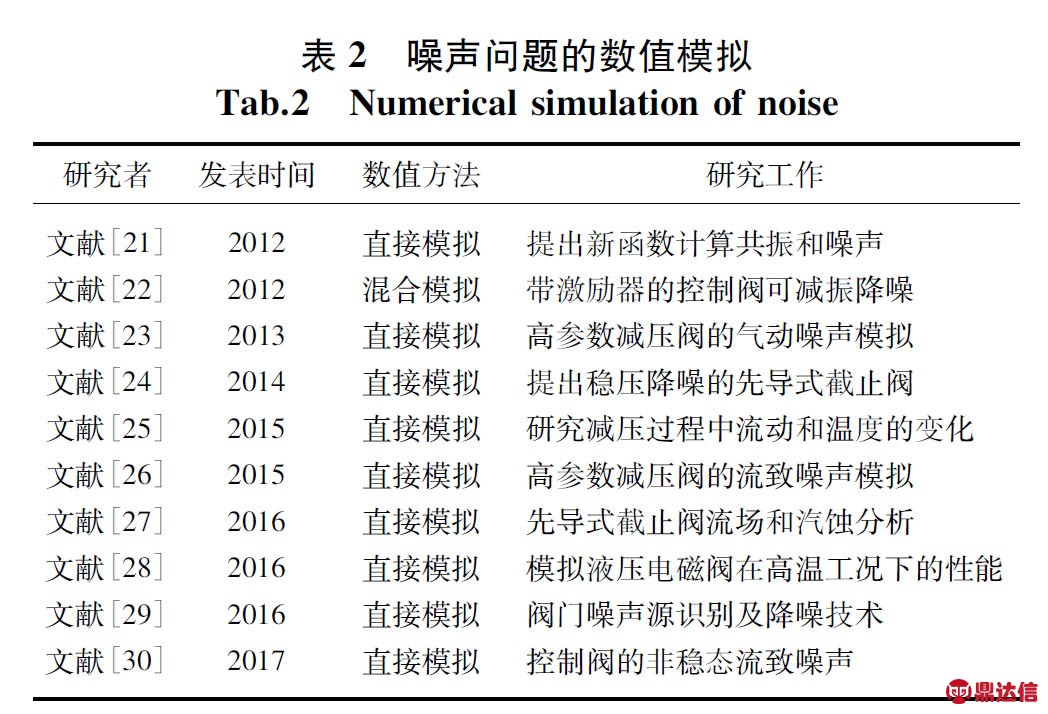

声学测量仪器,如声级计和频率分析仪等,可以测得噪声的声压级、声强以及频率特性.然而传统测试方法对测量仪器精度要求高,需要考虑环境噪声、温度和湿度等环境因素的影响.另外试验成本较高,针对复杂工况,如高温高压气体减压过程,试验难度较大,而且对优化设计过程,需大量重复性试验,降低了产品设计速度.因此不少学者使用数值模拟的方法进行噪声分析.数值方法主要分为直接模拟方法和混合方法.直接模拟需要额外的体积积分,因此代价较大,但是可以表示出流动和声音之间所有的关系,对研究噪声产生的机理提供有力工具.混合方法中的波场外推方法,比如Kirchhoff和多孔FW-H方法,受控制表面位置的影响较小,可以作为直接模拟延伸至远场的互补工具;另一种称为声类比方法,因为体积积分代价太大所以效率较低,而且对截断效应敏感,尽管如此,它将直接噪声和反射噪声声场分开,对辐射方向图的研究很有用.国内外学者在减压阀噪声问题上进行了大量数值模拟,如表2所示.

数值模拟是解决减压阀噪声问题的有力工具.但是数值模拟的难点在于声音能量远小于流动能量,所以声波的求解较为困难,特别是远场噪声传播的预测和产生噪声的近场流动预测计算.上述减压阀噪声产生机理指出,气动噪声被认为是减压阀及管道系统运行过程中最普遍、最严重的噪声.现以气动噪声为例,叙述减压阀噪声数值模拟方法:直接方法、基于声类比的积分方法和宽频噪声模型方法.① 直接方法求解适当的流体动力学方程直接计算声波的产生和传播.精确的声波预测需要控制方程时间精确的解.由于需要高精度的数值,精细的网格和声学无反射边界条件,直接方法的计算较为复杂.预测远场噪声时,计算成本非常高,只有当监测点位于近场范围内时,可以使用直接方法.② 基于声类比的积分方法.对于中场和远场噪声预测,Lighthill声类比方法提供了替代直接方法的切实可行方案.FW-H方程采用Lighthill声类比的通用形式,可以预测等效声源包括单极子源、偶极子源和四极子源产生的噪声.③ 宽频噪声模型方法.许多实际湍流的噪声不具有明显的音调,声能量连续分布于较宽的频率范围,称为宽频噪声.这种流动的统计学湍流特征通过RANS方程计算,结合半经验关系式和Lighthill声类比理论预测宽频噪声.与直接方法和FW-H积分方法不同,宽频噪声模型不需要求解流体动力学控制方程的瞬态解.因此,宽频噪声模型方法计算成本最低.

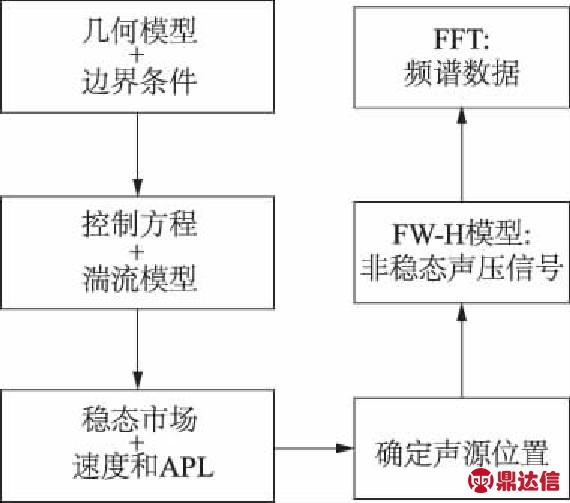

减压阀内噪声数值模拟分析流程如图4所示.由图4可以看出,减压阀噪声问题数值模拟的一般步骤是:首先建立减压阀数值模型,基于控制方程和边界条件,计算稳态流场.其次利用宽频噪声模型得到APL分布,确定主要噪声源位置.然后布置声压监测点,开启FW-H模型,计算非稳态流场,记录监测点声压信号.最后通过傅里叶变换得到频谱数据,分析噪声指向性和频谱特性.

图4 噪声模拟分析流程

Fig.4 Flowchart of noise simulation analysis

3 减压阀降噪技术研究现状

降低减压阀噪声的方法有来源降噪和传播降噪.2种降噪方法均可有效降低减压阀内噪声,国内外学者在降噪技术方面进行了大量的研究.

3.1 来源降噪

来源降噪即通过识别噪声源来采取相应的降噪措施.通过增加孔板或多孔网罩可以实现来源降噪[31].不同的消声器广泛应用于排放系统,比如扩张室消声器、微穿孔板消声器、孔板等.由于结构简单,降噪效果较好,单孔板和多孔板被用于管路中和阀出口处的噪声控制.因此,国内外很多学者展开了孔板降噪特性的研究,如表3所示.

表3 孔板降噪特性进展

Tab.3 Progress of noise 通阀对长距离重力流输水管reduction characters of orifice plate

表3展示了国内外学者在单孔板和多孔板降噪特性方面的研究,相关结果和结论可以归纳如下.单孔的声学特性研究是设计和分析消声器和吸声材料的基础.很多学者对薄壁孔板的声学特性进行了研究,然而对带有较大孔的厚孔板的研究较少.WEI等[26]的研究表明相较于无孔板减压阀,含多孔板减压阀噪声级显著降低.ALENIUS等[32]通过大涡模拟研究孔板在圆形和方形管道中的声流相互作用,结果发现在放大声能的频率下,流动具有自然不稳定性.HABIBI等[33]使用格子-波尔兹曼方法预测湍流管道中的圆形多孔板的噪声,结果发现与现有的分析解决方案和试验数据具有良好的定量一致性.JIA等[34]研究表明孔板参数和安装位置对往复式压缩机管道系统中气体脉动衰减有显著影响.QIAN等[35-36]研究表明多孔板可以有限降低减压阀内气动噪声.TEMIZ等[37]通过分析微孔板的非线性声传导阻抗,提出了微孔板线性声学行为到非线性行为之间的过渡模型.LAWN[38]考察了不同流动状态下多孔板的声阻抗,并基于大量数据提出了一种设计理论.何志霞等[39]利用数值模拟方法考察了单孔孔板的水力空化特性.SACK等[40]创新性的利用多端口方法研究了孔板的气动声学,结果发现此方法适用性较好.

3.2 传播降噪

传播降噪是在分析减压阀内流体流动的基础上进行相应降噪技术研究.国内外学者对传播降噪技术的研究主要集中在阀门结构设计和类消声器设计两方面.

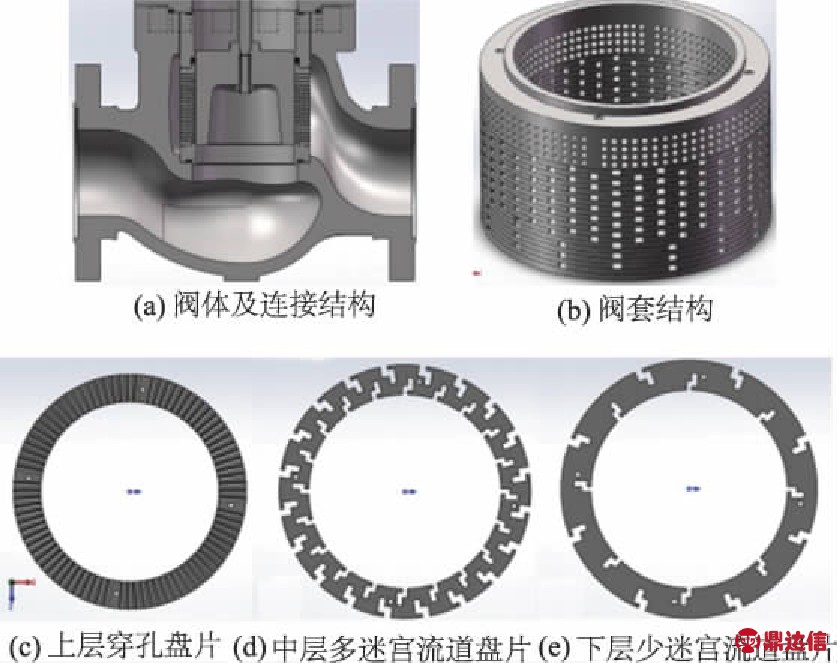

阀门结构改进设计是传播降噪最为普遍的方法.2012年,MAKARYANTS等[41]提出一种适用于气动减压阀的特殊装置,并通过试验研究此装置的降噪特性.2013年,刘利杰[42]改进调节阀流道结构,使超声速对冲射流转变为附壁流,发现低频带噪声的声压级降低超过20 dB.2015年,王干新[43]研究了不同内构件对调节阀降噪技术的影响,结果发现盘片内构件对噪声抑制有一定作用.2017年,ZHENG等[20]对阀门弹簧进行优化,优化后的阀门可以降低2.0 dB的噪声级,说明阀门弹簧改进可以降低机械振动噪声.2017年,LI等[44]对阀门开启过程进行优化,发现优化开启过程对脉冲排气噪声起到一定抑制作用.2017年,STADNIK等[45]在减压阀出口端增加了消声器结构,结果发现此结构可有效降噪,并考察了消声器对减压阀动态特性的影响.现阶段阀门结构改进降噪的趋势是低噪声阀门的设计.何涛等[46]基于多级、分流、迷宫流道等低噪声设计原理,进行了迷宫型式阀套的低噪声节流阀设计.

图5为低噪声控制阀[46].低噪声节流元件设计的原理是将控制阀压降过程归结为在装置的局部流阻上损耗能量,因此低噪声节流元件设计主要基于3种方法:结构法、黏滞法和射流法.结构法是工作流体受阀门流通结构的改变而损耗能量;黏滞法就是使工作流体与节流阀件通流部分的壁产生黏性摩擦而损耗能量;射流法是扩展或者紧缩情况下,流动速度骤变引起的阻力损失.

图5 低噪声控制阀

Fig.5 Low noise control valve

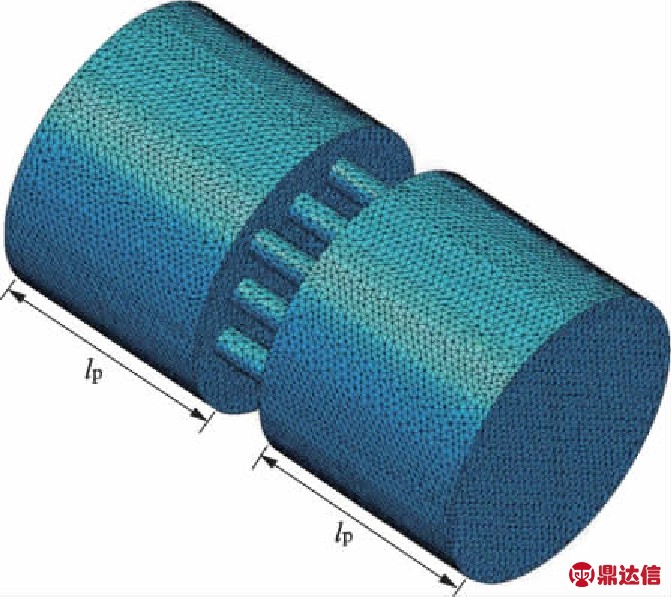

减压阀内节流部件如多孔板,结构简单且降噪效果好,其降噪技术分析前提是建立多孔板传递损失预测模型,如图6所示.因此,降噪技术的另一重要方面即将阀门节流部件视作消声器,进行相应的改进设计.

图6 孔板类消声器分析

Fig.6 Muffler analysis on orifice plate

消声器的研究包括理论设计和传递损失计算2个方面.2011年,ANDREINI等[47]对多孔板进行阻抗计算.2012年,MIMANI等[48]计算了单入口多出口消声器的传递损失.2013年,ANTEBAS等[49]对具有非均匀性质的穿孔消声器进行声学有限元建模.2014年,LI[50]研究了可变截面孔径的消声器的传递损失.2015年,SHEN等[51]从理论上研究了通过两组正交加强筋增强的层压复合板的声传播.2016年,ARUNKUMAR等[52]考察了固有材料阻尼对蜂窝夹芯板的声辐射和传递损失特性的影响.2017年,OLIAZADEH等[53]提出了不同的技术来改善圆柱壳中的传递损失.2017年,SAGAR等[54]提出一种改进的消声器结构.有限元法的主要缺点为求解高频特性,这是由于相误差引起的,而对低频噪声的分析较为准确.

4 结 论

文中分析了减压阀内噪声产生的机理,总结了目前国内外减压阀噪声的研究方法,并从来源降噪和传播降噪两方面回顾了国内外降噪技术的研究现状.得出结论及展望如下:

1) 噪声机理.减压阀内部结构复杂,湍流程度较大,其噪声产生原因主要包括3个方面:减压阀内运动零部件在流体激励作用下产生的机械振动噪声;液体在减压阀内部复杂结构中发生流动分离及涡流所产生的液体动力学噪声;气体在减压阀内部达到临界流速出现激波、膨胀波而产生的气体动力学噪声.

2) 研究方法.减压阀噪声问题的研究方法主要包括:理论研究、试验研究和数值模拟研究.3种方法相辅相成,互为印证,共同推动减压阀噪声领域向前发展.

3) 降噪技术.降低减压阀噪声的方法有2种:来源降噪和传播降噪.来源降噪即通过识别噪声源来采取相应的降噪措施.传播降噪是在分析减压阀内流体流动的基础上进行相应降噪技术研究.2种降噪方法均可有效降低减压阀内噪声.

4) 存在问题及今后发展方向.减压阀内流动复杂,旋涡流动发生位置不明确,高速射流相互作用的影响也不确定.减压阀节流元件处噪声明显,其噪声产生的原因主要为湍流和高速射流.应从根源上减少噪声的产生,包括流道优化及结构创新.流道应保证蒸汽充分膨胀,减少旋涡及回流的产生,可以通过改变腔结构参数和形状,使流道更为均匀,减少湍流耗散和噪声;结构创新包括新型阀芯和阀体等,比如采用套筒式阀芯、多级孔板等.未来发展趋势应着重低噪声减压阀设计.