摘要:本文以济南铸锻所生产的FL809i数控激光切管生产线的下料机构为研究对象,设计开发了一种利用机器人实现自动码垛的系统,主要用于中等厚度矩形管材的全自动下料,具有生产效率高、码垛效果好、成本低等特点,应用前景广阔。

关键词:切管机;机器人;下料;码垛

近年来,激光切管机凭借其高速、高精度、断面美观、无需二次加工等优点,在管材加工方面的应用越来越广泛,在部分生产环节取代了钻床、锯床等传统机械设备。随着激光切管机的不断普及,部分现有设备尚无法满足用户对自动化程度的要求。多数设备厂商可以提供功能完备的自动上料机构,但对于下料机构,由于用户最终产品的不确定性,大部分设备厂商提供的下料机构仅能实现最简单的零件分类堆放功能,需要人工二次转运、码垛,自动化程度较低。对于重量较轻、体积较小的产品,人工分拣尚可,但对于单件产品重量较重的场合,人工下料码垛的效率已无法匹配切管机本身的切割生产效率[1-2]。

鉴于市场需求,济南铸锻所推出了一种利用机器人实现全自动下料码垛的方案。

实际应用场景如下:某激光切管机用户采购了济南铸锻所生产的FL809i系列数控光纤激光切管生产线(后文简称“切管线”),主要加工原材料长度不大于9000mm,截面为矩形,宽高120mm×120mm以内,壁厚3mm~6mm的中厚管,所生产的产品单件长度750mm~2500mm不等,单件重量最大超过50kg。原有下料机构为斜坡式料架,工件靠自身重力滑落。料架仅能暂存数件产品,需要专人负责产品转运、码垛。本文在此基础上讨论机器人码垛的实现方法。

1 机械结构

图1 FL809i切管线下料机构示意图

激光切管线原有下料机构如图1所示,考虑到实际设备两侧的空间都不够大,且切割区与码垛区距离较远,因此采用了外部伺服轴带动机器人移动的方案,以弥补因机器人移动距离不足产生的问题。此处使用的机器人型号为ABB公司生产的IRB6700-235/2.65,最大负载 235kg,工作半径2650mm。异步七轴由原切管机PLC控制,有效移动距离2800mm;吸持器为电永磁吸持器,吸持面尺寸100mm×150mm,单个最大负载50kg,本系统共使用四个同类型吸持器。此处所用的吸持器为短时工作制,励磁/退磁后,为无电压状态,可长期保持有磁/无磁状态,其可靠性和安全性比传统电磁铁更加出色[3]。增加机器人码垛设备后,整体结构示意图如图2所示。

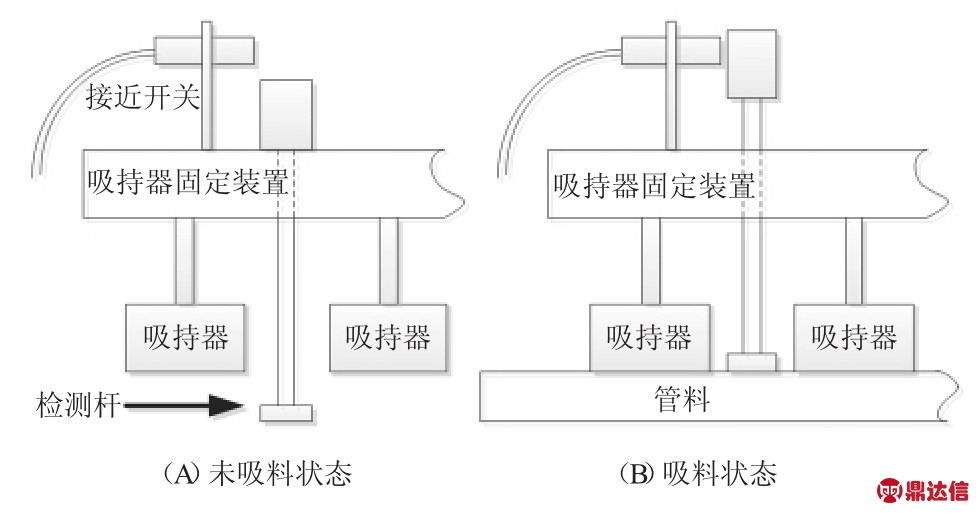

虽然电永磁吸持器具备更高的安全性能,但为确保安全,避免因意外情况下励磁/退磁失败导致吸料/放料失败,或因碰撞事故导致坠落,本系统中设置了防掉料检测装置,如图3所示,当吸持器未吸料时,接近开关未检测到检测杆,当吸持器处于吸料状态时,接近开关可以检测到检测杆。系统可据此判断是否吸料/放料成功,或发生掉料事故。

图2 机器人码垛系统示意图

图3 防掉料检测示意图

2 电气设计

2.1 系统结构

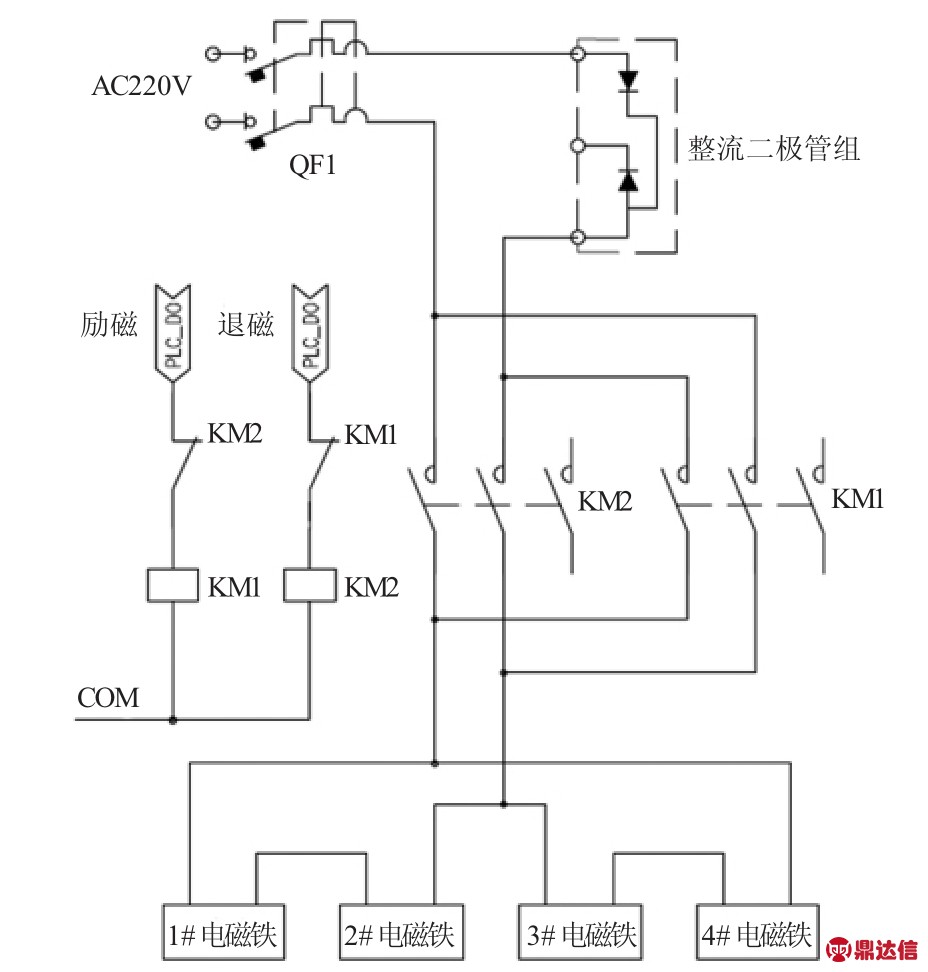

本系统的电气结构如图4所示,其中IRC5为ABB机器人控制器,与PLC通过自带的IO板(16DI/16DO)进行信号交互。伺服驱动器采用EtherCAT总线通讯方式,通过总线与切管线所用的倍福控制系统直接相连。本系统所用的电永磁吸持器控制电压为110V半波脉振电压,通过改变电压极性实现励磁、退磁,PLC发送励磁、退磁信号时,需严格控制给电时间,不得超过0.7s,否则有烧坏的风险。电永磁吸持器控制电路如图5所示。

图4 系统结构图

图5 电永磁吸持器控制电路

本系统中,所有外设均由原有切管线PLC控制,而不通过机器人直接控制。可以更大程度利用现有资源,便于切管线系统进行状态监控,且有利于后期的开发及维护,很大程度降低机器人开发成本。

2.2 控制流程

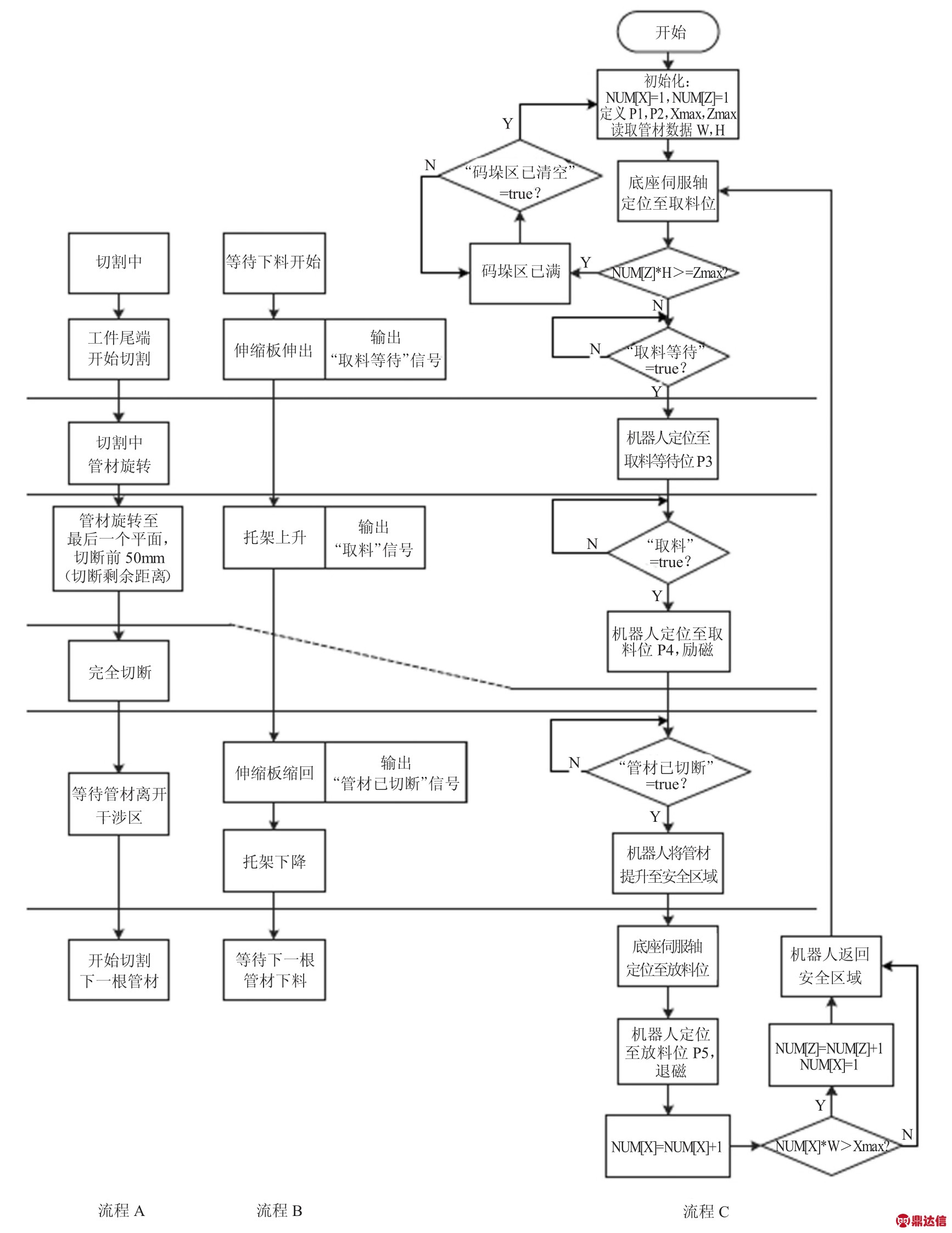

在原有FL809i切管线系统中,下料系统的控制主要在零件的尾端切断环节。原有下料系统的动作包括伸缩板伸出、托架上升、伸缩板缩回、托架下降四个动作,如图6流程A及流程B所示。在设计机器人码垛系统时,出于安全及经济考虑,保留了切管线原有下料系统的所有动作,在切管线PLC中增加了与机器人信号交互的内容。

为了保证码垛的质量(即外观整齐),不但需要保证码垛路径及位置的准确,更重要的是确保吸料时管材位置的统一性。在本系统中,由于原有下料机构无法确保管材位置统一,也没有增加额外的零件定位装置,仅管材切断前的位置相对固定——管材中心同轴。针对这个特性,在机器人系统中将切管机卡盘旋转中心轴定义为取料基准P1,对于不同规格的管材,竖直方向上在P1基础上加管材高度H的1/2,就是管材实际的吸料高度,在管材长度方向,使用底座伺服轴来匹配不同长度的零件。据此,机器人与底座伺服轴相互配合,即可确保每次吸料位置的精确。机器人取料、励磁时,需确保管材已静止但还未切断,这里采用的工作节点为:管材旋转至最后一个面(管材已静止),距离切割结束剩余50mm(即将切断)。经后期测试及生产检验,选用此节点安全可靠。

放料时,以码垛台的放料基准P2为基准点,根据管材宽度W、高度H,以及当前水平方向管材数量NUM[X]、竖直方向管材数量NUM[Z],来计算放料坐标P5。

机器人程序中,用到的关键指令为Offs,说明如下:

Offs(P1,X_offset ,Y_offset ,Z_offset) 代表一个距离P1点X轴偏差量为X_offset mm,Y轴偏差量为Y_offset mm,Z轴偏差量为Z_offset mm的点[4]。

切管机下料部分及机器人码垛系统控制流程图如图6(流程C)所示。

图6 控制流程图

以上流程图中,W表示管材宽度;H表示管材高度;NUM[X]表示码垛区水平方向管材数量;NUM[Z]表示码垛区竖直方向管材数量;Xmax表示码垛区域水平方向允许宽度;Zmax表示码垛区域竖直方向允许高度;P1表示取料基准位,即管材旋转中心(卡盘中心);P3表示取料等待位,即 Offs(P1,0,0,200),距离管材旋转中心200mm,可确保管材旋转时不发生干涉;P4表示取料位,即 Offs(P1,0,0,H/2);P5表示放料位,即 Offs(P2,NUM[X]*W,0,NUM[Z]*H);虚线分隔区域表示不同时间段,切管线出光切割过程中,所有动作均为连续动作,无等待、判断的动作,以保证良好的切割质量。切断剩余距离50mm由PLC自动判定。

防掉料检测功能由PLC独立控制,当PLC判断事故发生时,即触发系统停止信号,本文不作赘述。机器人程序中暂未用到,因此上述流程图中并未提及。

3 总结

本文以济南铸锻所生产的FL809i光线激光切管线为例,结合特定用户的实际生产需要,设计开发了机器人下料码垛系统。由于采用了机器人及伺服电机进行码垛,码垛定位精度及质量得到保证。另外,结合切管线的生产动作,未采用传送带、打料台、对中定位等辅助机构,在满足系统需求的前提下,节省了设备成本。设备交付用户一年多以来,系统可靠性及效率得到了充足的验证,完全满足使用需求。现场使用情况照片如图7、图8所示。

本系统是基于旧设备来设计的,系统受制于硬件及软件的部分较多,如设备安放空间狭小,采用了外部伺服轴的方式延长机器人移动范围;机器人与PLC的信号交互采用硬线连接,I/O点数量受限严重,在更复杂系统中极可能不够用。在未来设计方案中,如果码垛空间足够,可舍弃外部伺服轴,仅使用单个机器人实现码垛功能,并且优先选用总线通讯方式,更方便于系统的深度开发。

图7 生产现场图(正在吸料)

图8 生产现场图(正在放料)

在激光切管线快速发展的大环境下,更高度的自动化、智能化是不变的发展趋势,采用这种自动下料系统的设备无疑更具竞争力。