0 引 言

目前,将机器人、机器视觉等先进技术引入到传统的生产行业,提高生产效率、降低劳动强度,已经成为各行业发展的一种新趋势[1]。

从19世纪60年代恩格尔伯格研究出第一台工业机器人起[2],工业机器人技术逐渐成熟,并得到了广泛的应用。工业机器人不断向结构化、智能化及智慧化等方向发展[3]。在早期的机器人应用中,由于串联机器人结构简单、运动空间大、工作方式灵活等优点,使其一直占据主导地位,因此,并联机器人的发展受到了极大的限制[4-6]。1985年,CLAVEL博士[7]发明了一种3自由度空间平移并联机器人(即著名的Delta机械手),Delta并联机器人克服了并联机构诸多缺点,具有承载能力强、运动藕合弱、力控制容易、安装驱动简单等优点,是运用最广泛的并联机器人[8]。

1999年,瑞士ABB公司设计出了一款IRB340型号Delta并联机器人,该机器人带有一个抓取工件的真空吸盘和配套开发的F1exPicker视觉系统[9];瑞士SIG公司研发出了一款视觉系统[10],并将其应用于并联机器人CE33上,实现了高速输送机上工件分拣的功能;2010年,日本Fanuc公司开发出了基于机器视觉的M-3iA工业机器人,该机器人最大负载12 kg,且可靠性很高,广泛应用于制药和食品生产线;美国最大的工业机器人公司Adept开发出了一种基于机器视觉的自动拣选机器人Quattro[11],该机器人通过单目摄像机识别出了目标对象,并测量出了目标对象的位置及方位,然后对路径进行了规划。

国内的清华大学、北京航空航天大学、东北大学、天津大学、哈尔滨工业大学、大连理工大学、中国科学院沈阳自动化所等[12-13],主要着重于位置正逆解求解、工作空间分析、运动控制器的设计、动力学模型的建立等方面的理论研究。目前国内仅有新松、微柏等少数几家公司研制出Delta并联机器人[14-15],产量和市场占有率都比较低。

与传统的人工示教或离线编程的工业机器人相比,基于机器视觉的智能分拣工业机器人能够适应更加复杂的分拣工作环境,具有更高的柔性和更广阔的发展应用前景[16-19]。本文将以Delta并联机器人为实验平台,机器视觉技术为基础,设计出一套智能分拣的方案,并加以实现。

1 系统构成

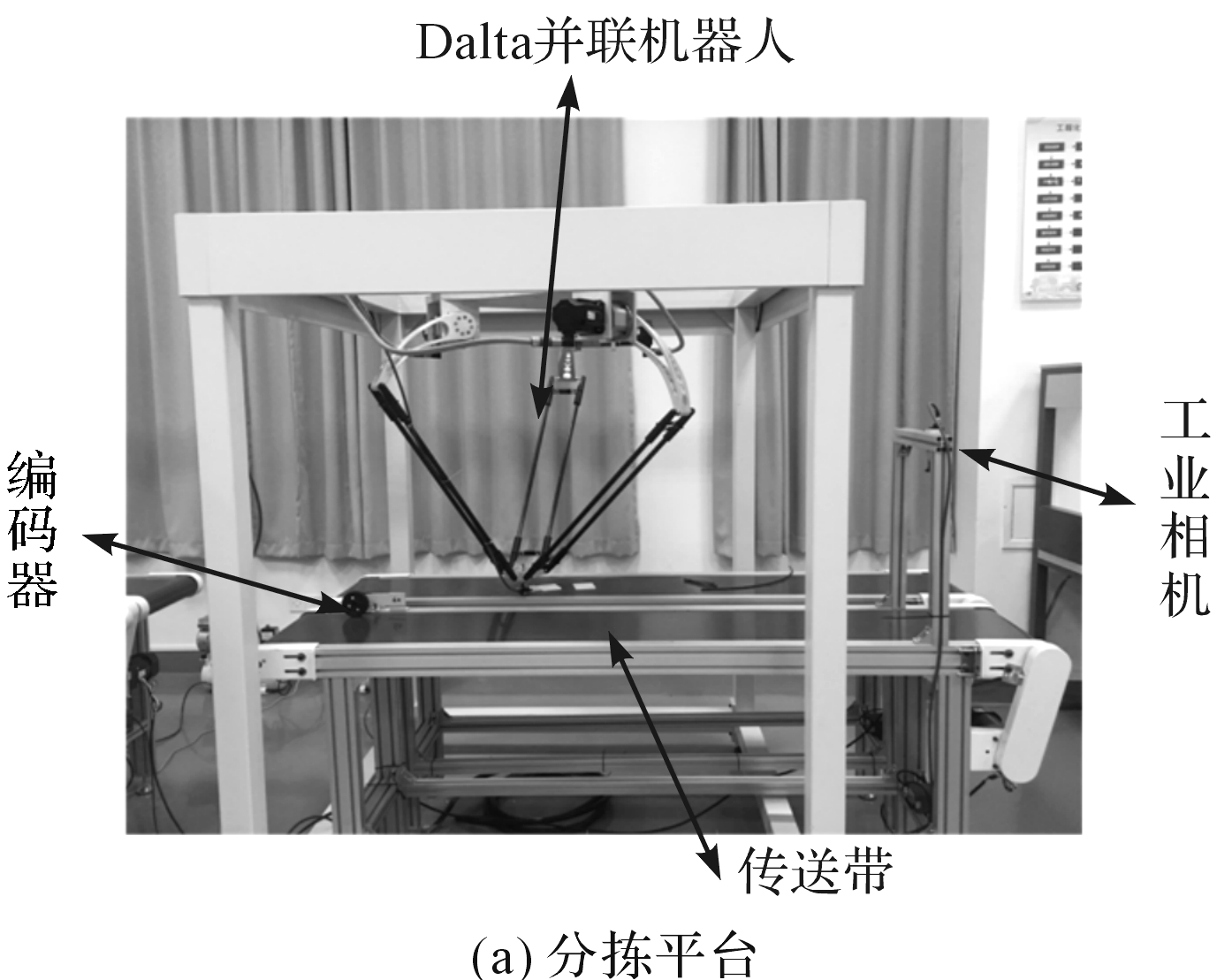

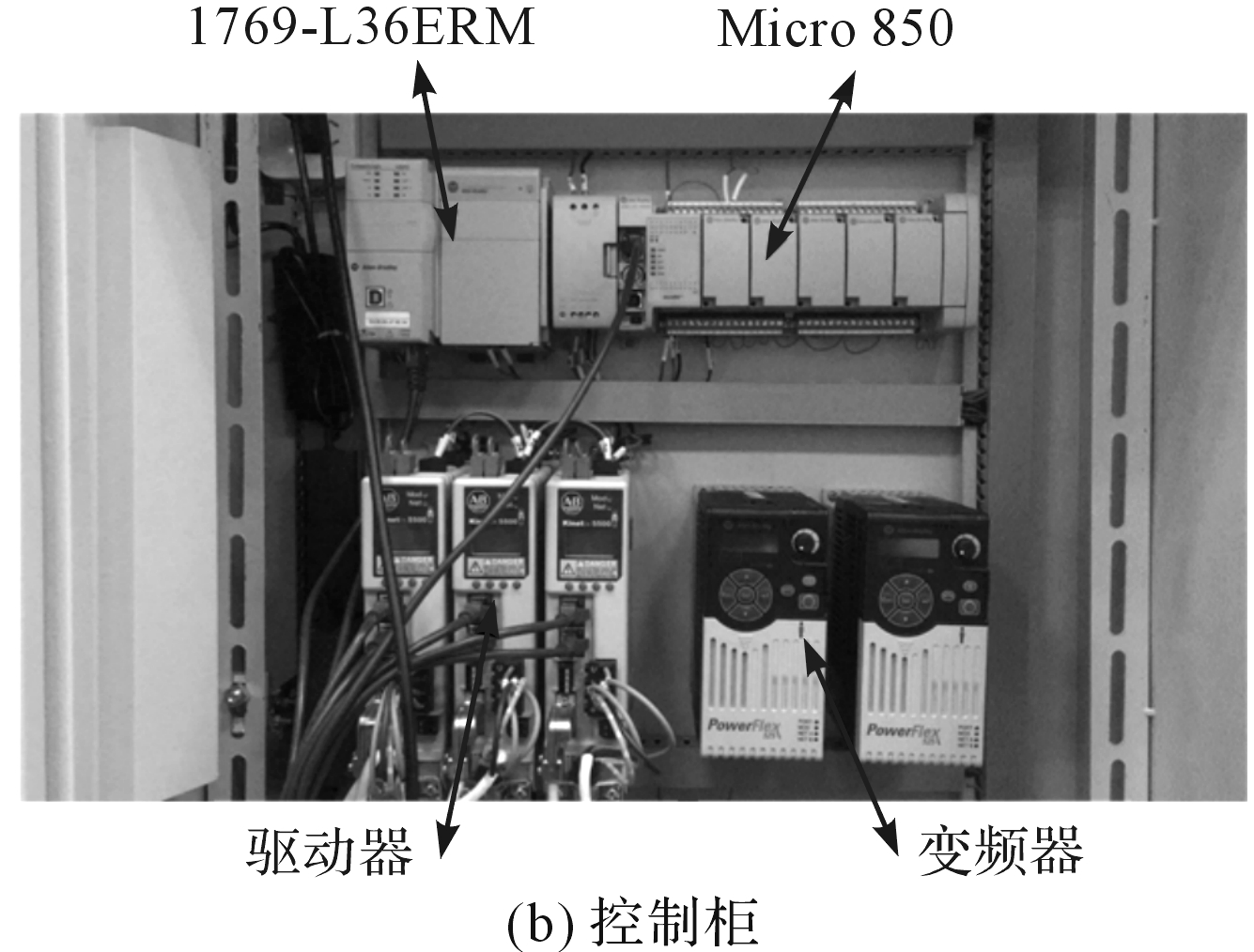

本研究所使用的Delta并联机器人均为自主设计研发,由PAC控制器、变频器、Delta并联机器人主体、工业相机、编码器、减速机、传送带以及周边设备组成,其中控制器、伺服电机及驱动器、变频器等采用的是美国罗克韦尔公司产品。搭建的分拣实验平台如图1所示。

图1 实验平台示意图

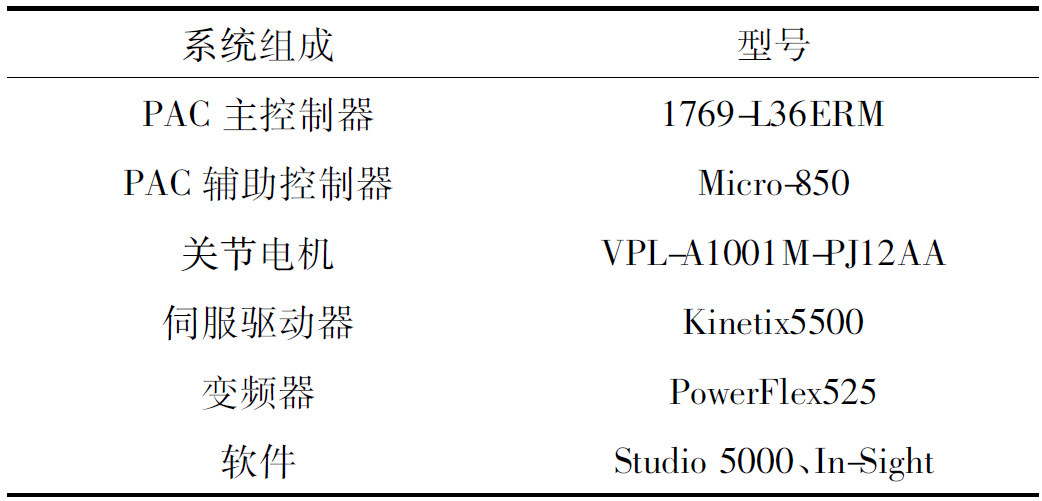

具体硬件、软件配置如表1所示。

表1 系统主要配置及型号

本研究将以上硬件设备通过工业以太网线连接到EtherNET/IP上,系统结构如图2所示。

图2 智能分拣生产控制示意图

EtherNet/IP是基于TCP/IP标准制定的规范,协议开放,具有诸多优点,如:设备之间容易识别并实现互相连接;用户可以实现远程访问和诊断;数据传输速度快,可达千兆;数据可达性强,数据有多条通路抵达目的地。基于以上优点,本研究采用EtherNET/IP,使用起来方便快捷。

2 控制系统设计

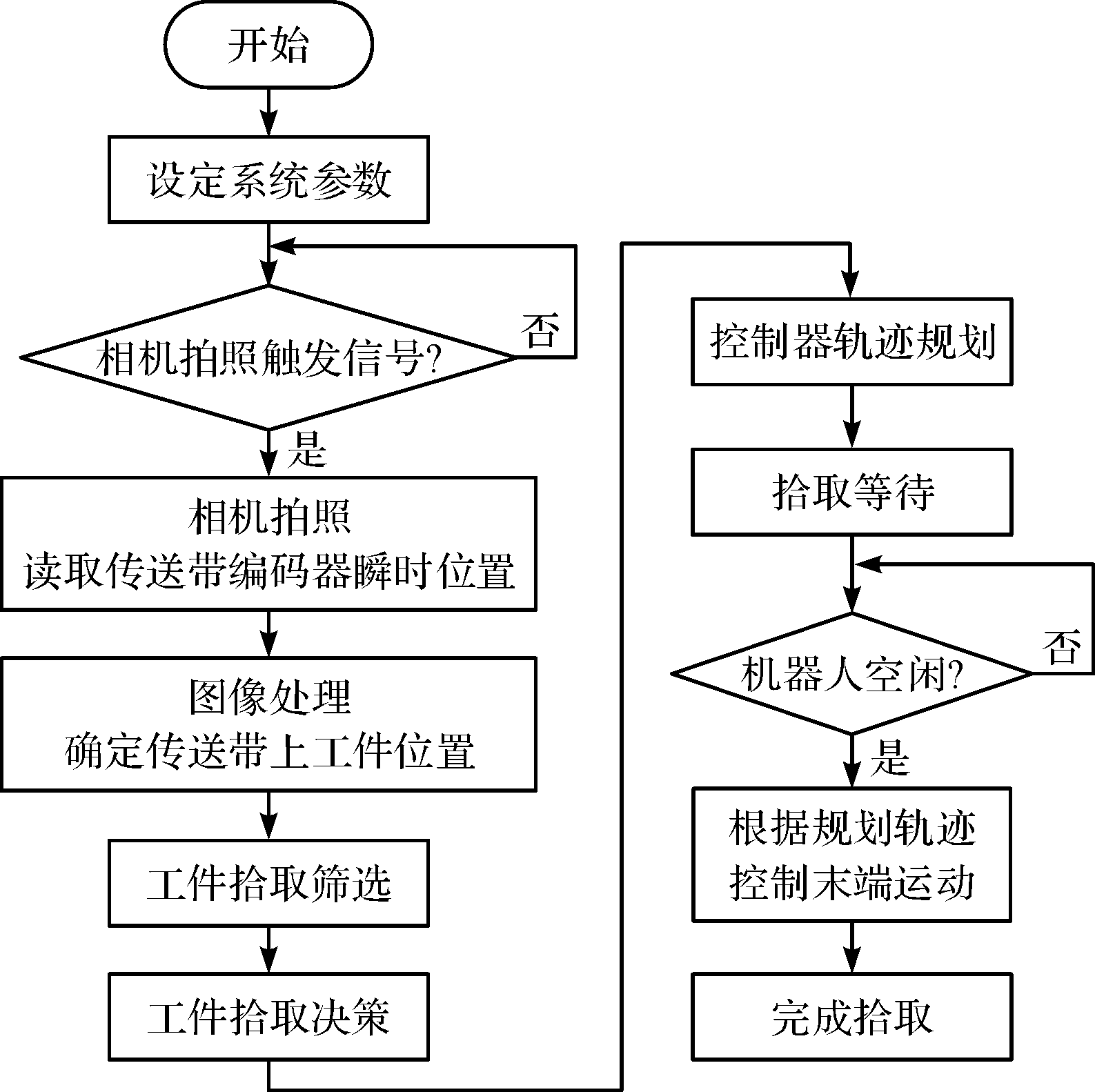

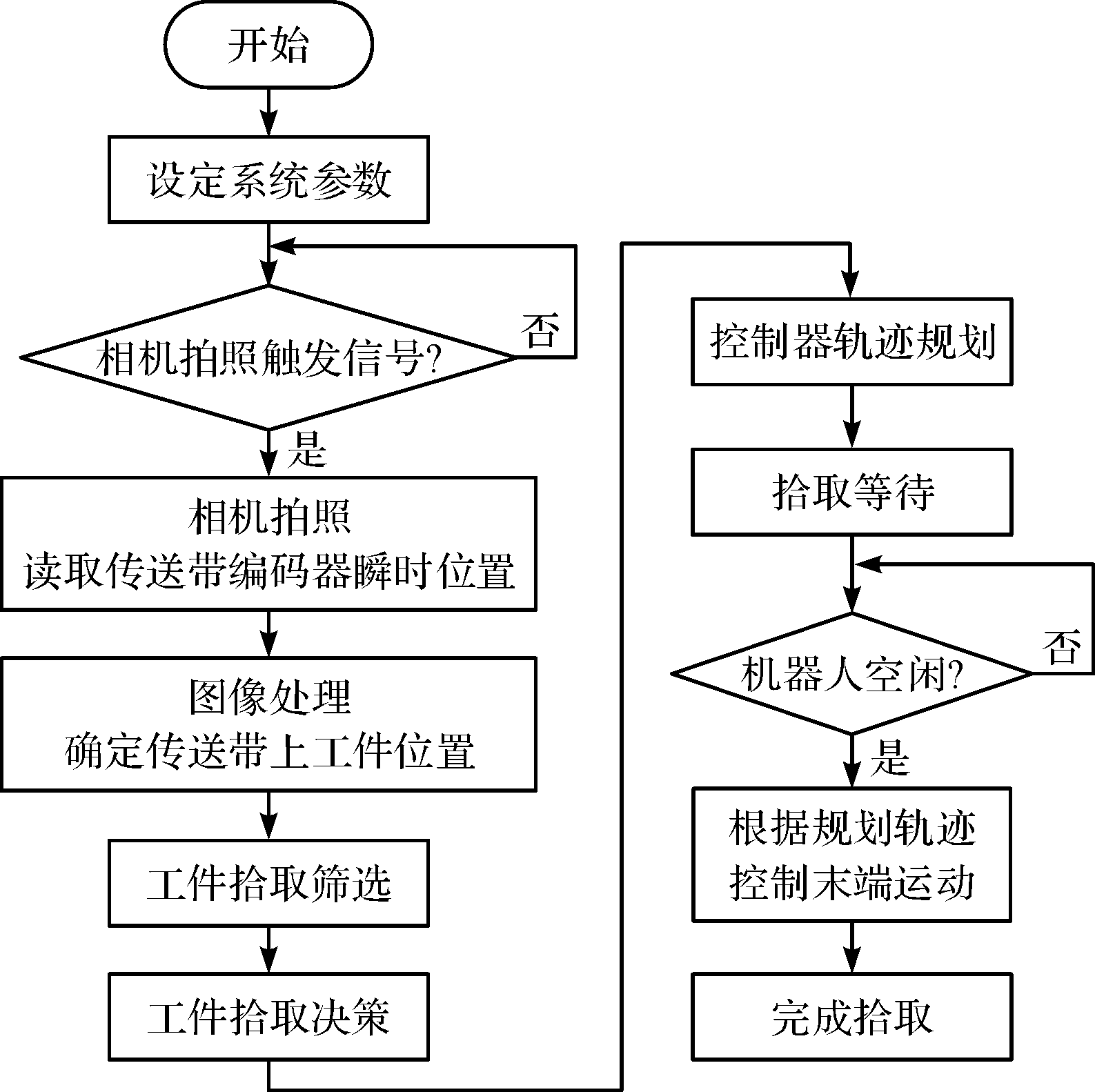

分拣系统工作流程如图3所示。

图3 分拣系统工作流程

首先本研究在Studio 5000和CCW软件上设置系统参数,分别把程序下载到主控制器(1769-L36ERM)和辅助控制器(Micro-850)中,然后将工件放到工业相机下拍照,对图像进行处理。程序运行时,当工业相机检测到目标工件时,此时对图像进行处理,提取像素坐标,并转换成世界坐标传输给主控制器,同时,编码器开始记脉冲数。主控制器根据所得目标工件位置,并结合其末端对应起点坐标以及轨迹形式进行相应路径规划。主控制器分别对轨迹上的插补点位置进行逆解,并且将运算结果保存在数据库中。此时,控制器中的执行线程按照一定的顺序读取保存在数据库中的运算结果并进行运动规划,驱动器控制Delta并联机器人的伺服电机转动,当机器人末端到达目标点同时传送带上的目标物件到达规划拾取位置时,辅助控制器控制气泵打开气阀,实现对目标工件的拾取,机器人末端运动到工件的存放点,此时辅助控制器关闭气阀,将目标工件放下,至此Delta并联机器人运行了一个完整的周期。

3 实验与分析

为了验证系统的可靠性,本文利用所搭建的分拣实验平台,对系统分拣的成功率以及模拟工业现场进行分拣实验(实验平台如图1所示)。

3.1 系统分拣的成功率实验

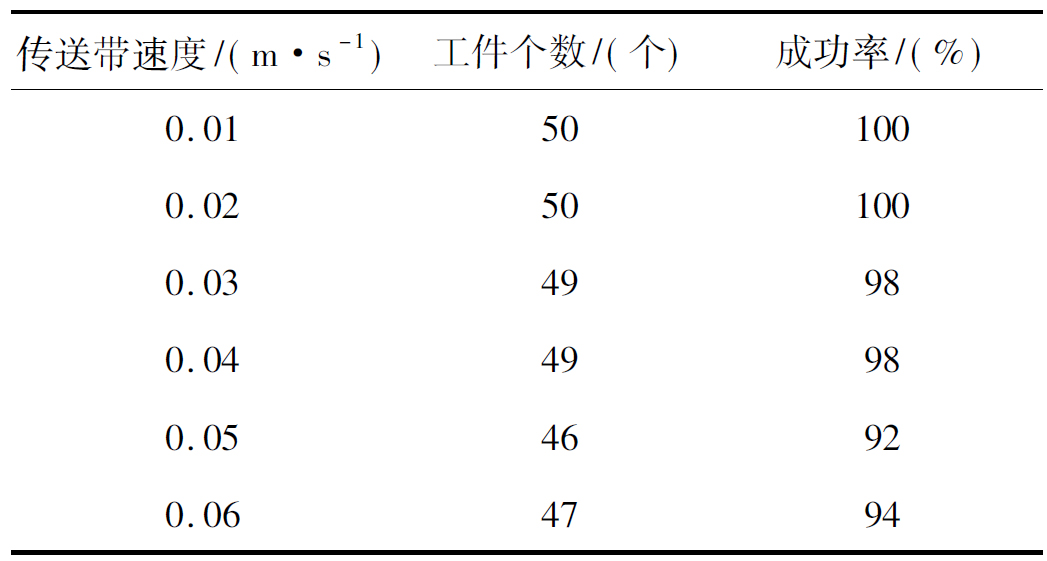

实验过程为:在机器人速度及加速度保持不变的情况下,通过设定变频器输出频率,来改变传送带的速度,将变频器输出频率分别设为10 Hz、20 Hz、30 Hz、40 Hz、50 Hz、60 Hz,分别测出传送带移动1 m所需要的时间,求出传送带的速度分别为0.01 m/s,0.02 m/s,0.03 m/s,0.04 m/s,0.05 m/s,0.06 m/s。将50个圆形工件和50个正方形工件混合后,随机放在传送带上,平均间隔为0.1 m,记录机器人成功分拣正方形工件的个数,结果如表2所示。

表2 系统分拣成功率

从表2可以看出:随着传送带速度的增加,分拣的成功率有所下降。因此,传送带的速度的变快是影响分拣成功率下降的因素之一,可以在传送带运行速度范围内,适当降低速度来提高分拣的成功率。另外,该系统的分拣成功率稳定在92%以上,与蒋书贤的《基于机器视觉的工业机器人分拣系统研究》的研究结论70%相比,具有较高的可靠性。

3.2 实况分拣实验

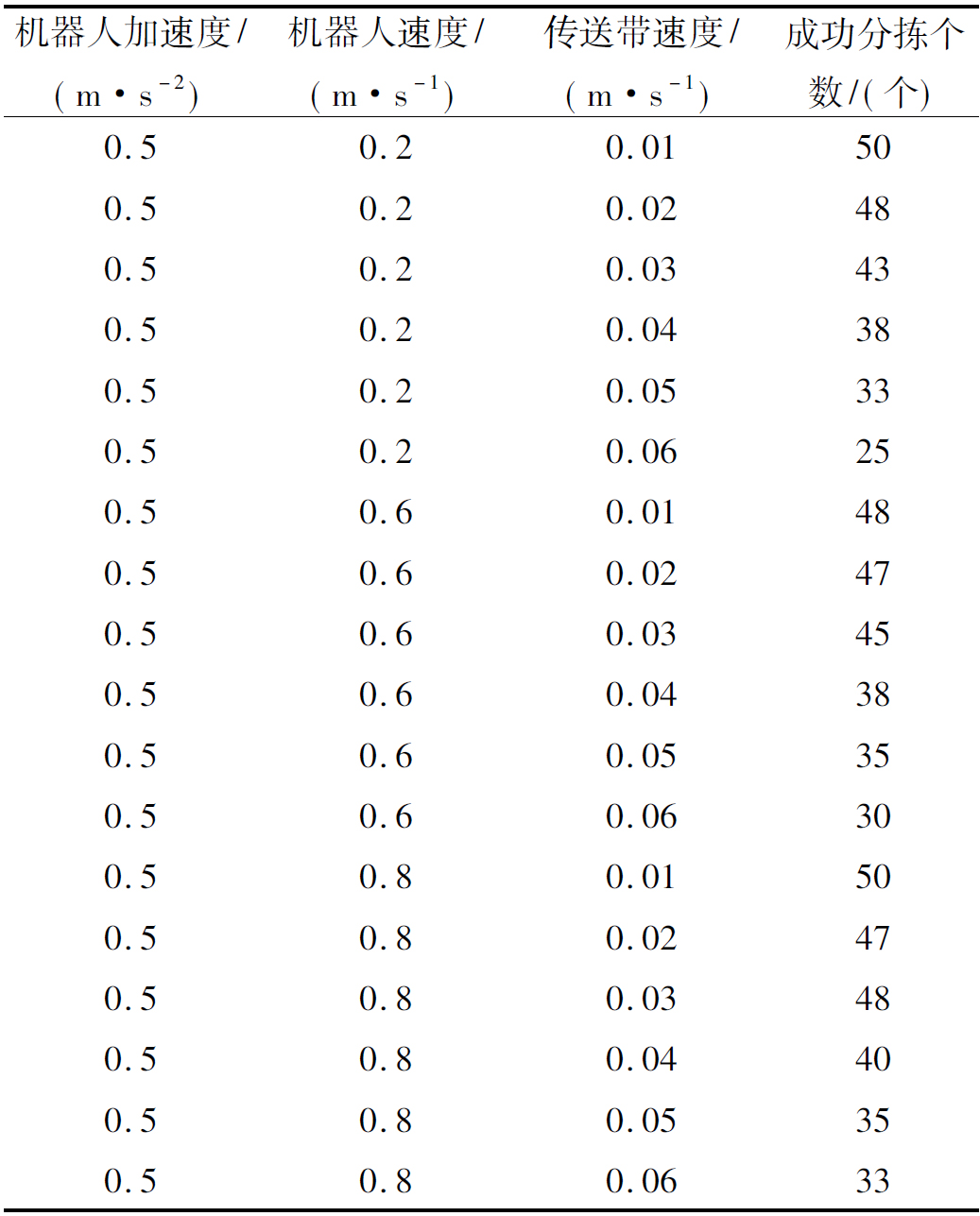

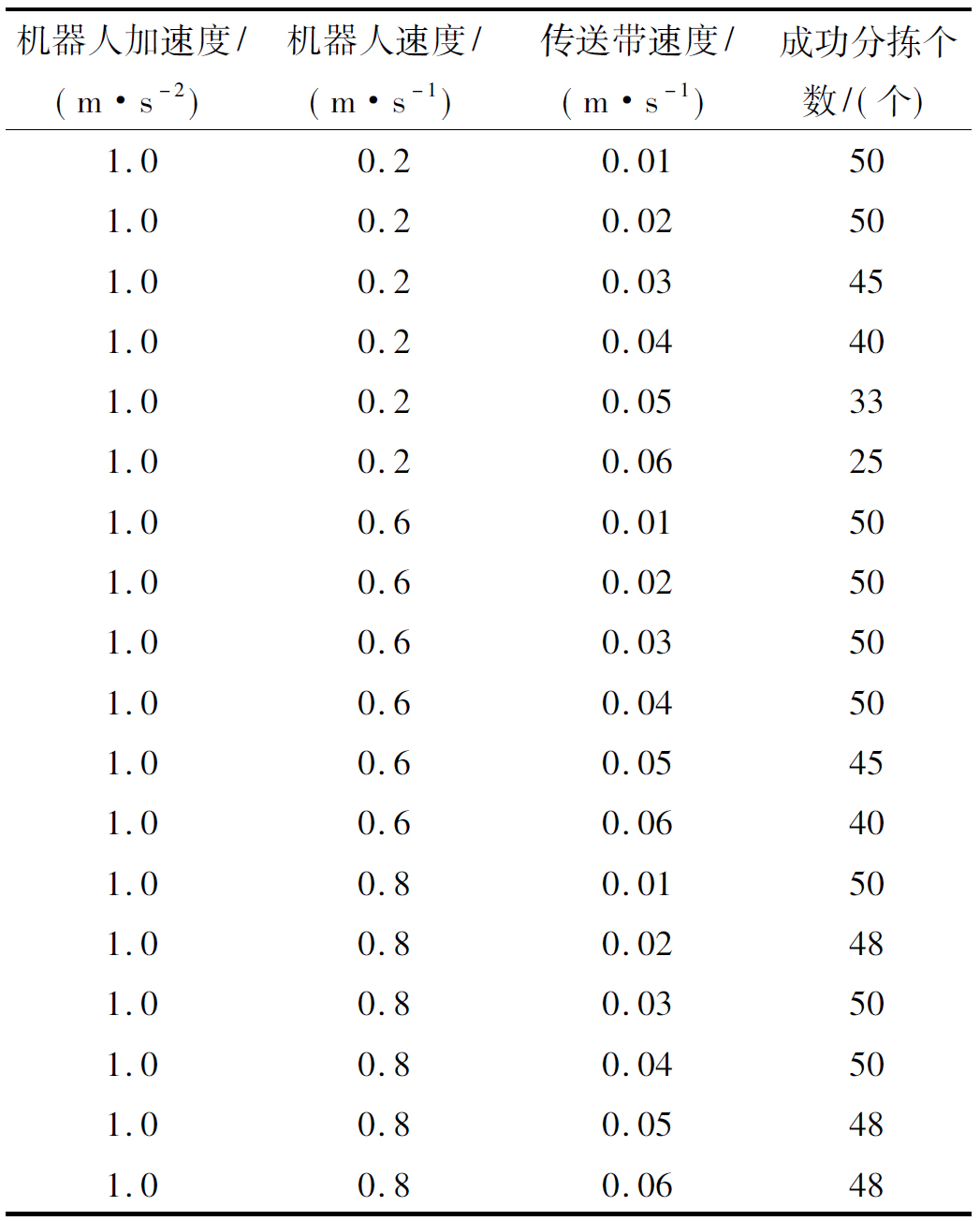

实验过程为:将机器人加速度分别设为0.5 m/s2,1.0 m/s2,2.0 m/s2;机器人速度分别设为0.2 m/s,0.6 m/s,0.8 m/s;通过设定变频器输出频率,来改变传送带的速度,将变频器输出频率分别设为10 Hz、20 Hz、30 Hz、40 Hz、50 Hz、60 Hz,分别测出传送带移动1 m所需要的时间,求出传送带的速度分别为0.01 m/s,0.02 m/s,0.03 m/s,0.04 m/s,0.05 m/s,0.06 m/s。

本研究将50个圆形工件和50个正方形工件混合后,以一定密度,随机放在传送带上,平均间隔为0.1 m,记录机器人成功分拣正方形工件的个数。模拟过程如图4所示。

图4 传送带工件摆放密度

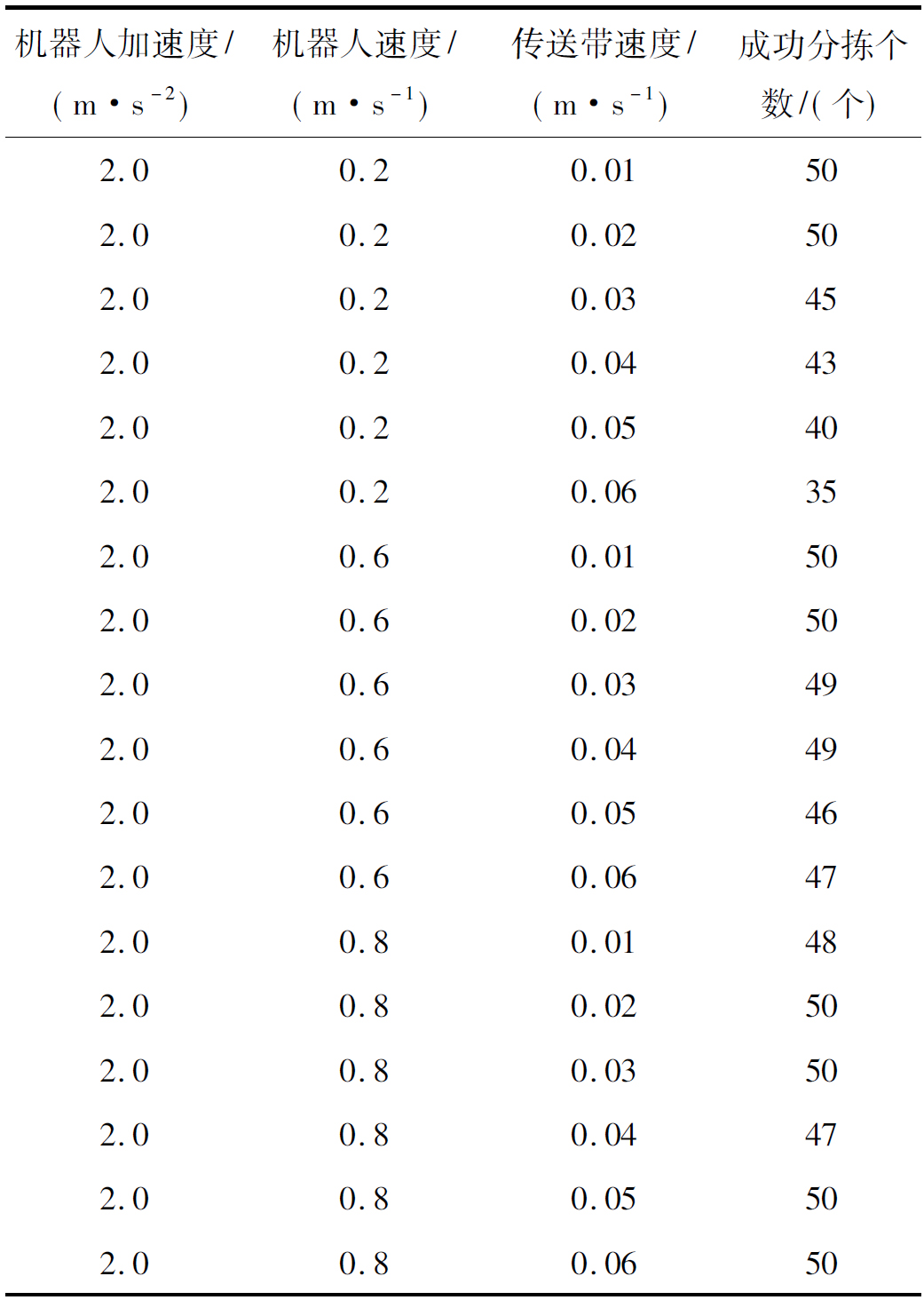

分拣结果如表(3~5)所示。

表3 加速度为0.5 m/s2分拣结果

从表3中可以看出:将机器人加速度设置为0.5 m/s2,当机器人的速度相同时,随着传送带速度的加快,成功分拣个数会相应的降低;当传送带的速度相同时,机器人速度越快,成功分拣个数越多。

表4 加速度为1.0 m/s2分拣结果

从表4中可以看到:除表3的结论外,通过与表3数据对比,在机器速度和传送带速度相同时,机器人加速度高的要比机器人加速度低的分拣成功个数要高。

表5 加速度为2.0 m/s2分拣结果

从表5中可以验证以上结论:除了机器人速度和传送带速度的影响外,影响分拣的成功率的因素还有机器人加速度,其中加速度的变化对成功率有较大影响。因此,当传送带速度一定时,在加速度允许范围内,可优先提高机器人加速度并适当提高机器人速度来提高系统分拣的成功率。

5 结束语

本研究以Delta并联机器人为实验平台,设计并组建了基于视觉技术的智能分拣系统,并测试了并联机器人的速度、加速度以及传送带的速度对分拣成功率的影响情况;采用控制变量的方法,从实验数据中发现机器人的加速度对系统分拣的成功率影响较大,其次是机器人的速度,最后是传送带的速度。

研究结果表明:该系统可以满足食品、医药等领域对智能分拣作业的要求,具有较高的可靠性。

参考文献

[1] 晏祖根,李 明,徐克非,等.高速机器人分拣系统机器视觉技术的研究[J].包装与食品机械,2014,32(1):28-31.

[2] 刘 耕.工业机器人发展史[N].东莞日报,2015(B07).

[3] 任志刚.工业机器人的发展现状及发展趋势[J].装备制造技术,2015(3):166-168.

[4] MERLET J P. Parallel robots (solid mechanics and its applications)[M]. New York:Springer-Verlag Inc, 2006.

[5] 陈学生,陈在礼,孔民秀.并联机器人研究的进展与现状[J]. 机器人,2002,24(5):464-470.

[6] 艾青林,祖顺江,胥 芳.并联机构运动学与奇异性研究进展[J].浙江大学学报:工学版,2012,46(8):1345-1359.

[7] CLAVEL R. Device for displacing and positioning an element in Space[P]. EP: EP0250470,1991.

[8] BOURI M, CLAVEL R. The linear delta:developments and applications[C]. ISR 2010(41st International Symposium on Robotics) and ROBOJIK 2010 (16th German Conference on Robotics), Munich: IEEE, 2010.

[9] MERLET J P. Jacobian, manipulability,condition number and accuracy of parallel robots[J]. Journal of Mechanical Design, 2006, 128(128):199-206.

[10] HERVE J Y, SHARMA R, CUCKA P. Toward robust vision-based control: hand/eye coordination without calibration[C]. IEEE International Symposium on Intelligent Control, New York: IEEE, 1991.

[11] 康晓娟.Delta并联机器人的发展及其在食品工业上的应用[J].食品与机械,2014,30(5):167-172.

[12] 杨斌久,蔡光起,罗继曼,等.少自由度并联机器人的研究现状[J].机床与液压,2006(5):202-205.

[13] 冯李航,张为公,龚宗洋,等.Delta系列并联机器人研究进展与现状[J].机器人,2014,36(3):375-384.

[14] 徐 超.Delta并联机器人的优化设计与运动/视觉控制技术研究[D].武汉:华中科技大学机械工程学院,2015.

[15] 孙志伟,单东日.一种Delta机器人定位技术[J].机电工程技术,2018,47(2):4-6.

[16] 柳建飞,张伟中.新型二自由度移动并联机构设计[J].轻工机械,2017,35(2):63-65.

[17] 沈 亮,刘 刚,叶柳华.液压动力平板本自动驾驶系统的研究[J].液压气动与密封,2017(10):70-72.

[18] 刘新乐,李红果,周益林.基于现场总线技术机器人码垛控制系统设计[J].包装与食品机械,2017(3):37-40.

[19] 蒋书贤.基于机器视觉的工业机器人分拣系统研究[D].成都:西南交通大学电气工程学院,2015.