1 引言

由压缩空气驱动的真空发生器是气动系统中重要的真空源,具有经济耐用、清洁环保等优点,近年来得到了广泛的应用。在自动吸着、灵巧搬运等操作中发挥了重要作用[1~3]。真空发生器产品出厂时均会测定静态抽吸流量,即抽吸流量随压力变化的关系,并提供容腔的压力时域响应特性等动态参数。然而,这些参数往往与实际测量值有偏差,这是因为真空发生器抽吸侧通常安装有真空切换阀等元件,以实现自动控制等功能。这些检测元件和控制元件的流阻会导致其流量特性发生改变[4],并影响动态响应参数。

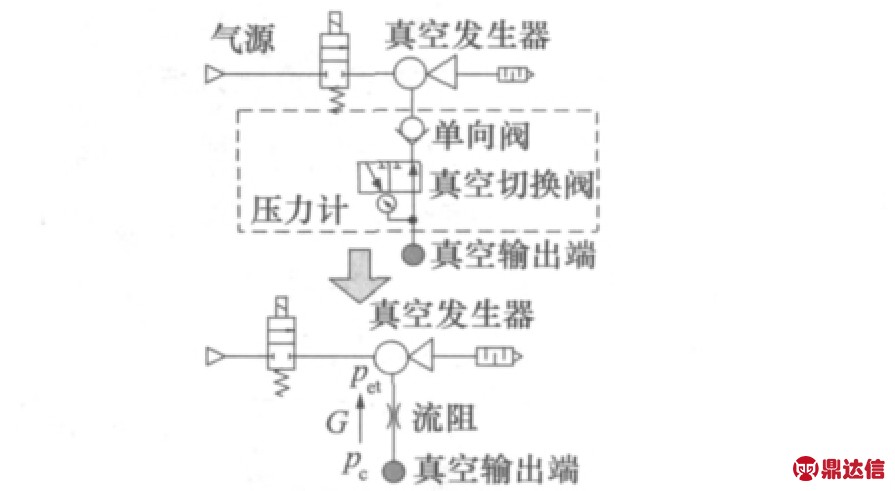

图1 真空发生器回路简化图

图1是真空发生器回路示意图。真空发生器以压缩空气为气源,抽吸侧安装有真空元件,真空输出端连接容器或吸盘,可以获得真空容腔[5]。当真空元件存在流阻时,真空输出端压力值pc不同于真空发生器抽吸口压力值pet,真空发生器的静态流量特性将发生改变。由于容腔动态压力响应与真空发生器静态流量特性密切相关,因此动态响应参数也会发生变化。因此,在设计真空发生器回路时,采用科学而有效的设计方法,合理选择气动真空元件十分必要。然而,目前对真空回路元件选型方法的研究仅仅局限于定性的分析,对于元件选型和回路设计的指导作用十分有限。若要使真空发生器回路发挥其最大的潜能,实现最优的静态特性,必须要遵循真空发生器与其他元件的流量特性相匹配的原则,并在设计回路时即对回路的静态特性和动态特性作有效的分析、计算和测量。因此,本文分析了真空回路流阻对回路静态特性和动态响应时间的影响,并给出了定量计算表达式。

2 静态流量特性

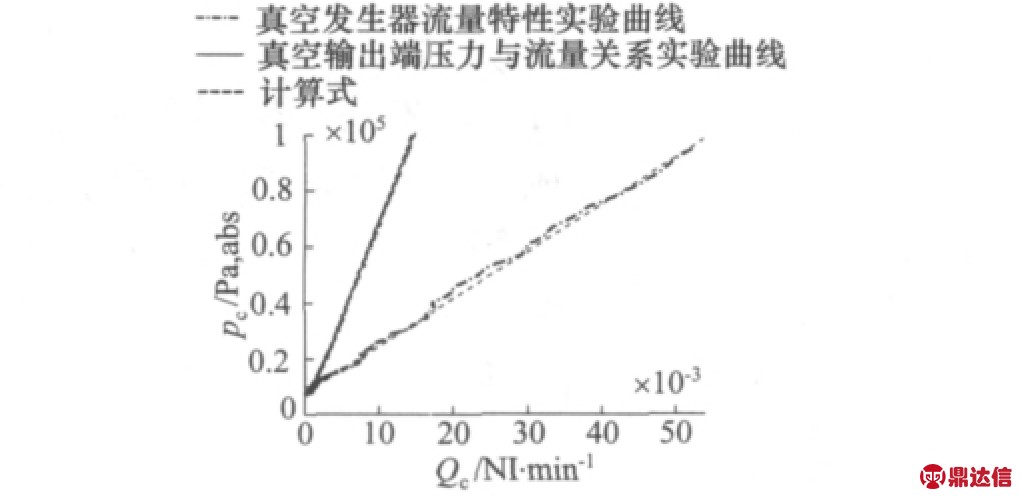

首先,使用等温容器[6]测量真空发生器的抽吸流量。以真空发生器VCH15型和VCL15型样机为例,得到了如图2所示的真空发生器流量特性曲线。测试中,供给压力为0.5 MPa,测得VCH15型真空发生器最大真空度为91 kPa,抽吸流量为1.3 g/s;VCL15型真空发生器最大真空度为 48 kPa,抽吸流量为2.4 g/s,两者都具有良好的线性关系,线性相关系数为R 0.99。抽吸流量Get表示为压力pet的关系式:

式中:y i,n为样品气中碳数为n的i组分的摩尔分数,%;y C4为标准气中丁烷的摩尔分数,%;A i,n为样品气中i组分的峰面积,p A·s;A C4为标准气体混合物中丁烷的峰面积,p A·s;n为重烃组分的碳数。

式中,Ket和bet为线性拟合系数。

合约规划是目标成本实现的第一步。在建设工程项目确定目标成本后,就需要按照分解的目标成本进行合约规划。合约规划不能简单地理解为只服务于成本管理,其还应服务于整个项目管理,即服务于招标、采购、施工、销售及运维等。合约的规划要综合考虑以下因素。

图2 真空发生器抽吸流量测试结果

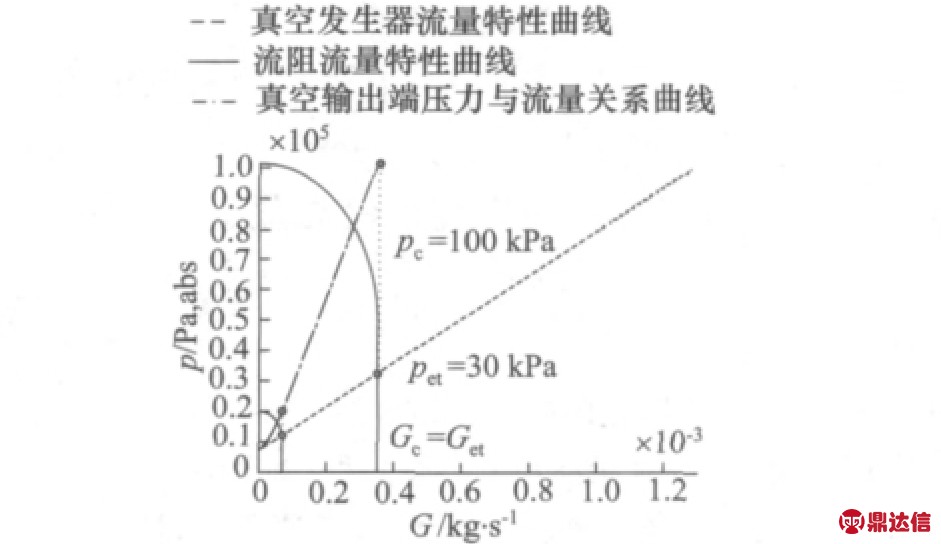

经过负压条件下的实验测试,控制阀、连接管等真空元件的特征参数为声速流导Cr和临界压力比b,满足ISO 6358关于流量特性的关系式[7]。这些流阻会对抽吸流量产生较大的影响,如图3所示,由于节流作用,对于流阻流量特性曲线和真空发生器流量特性曲线中的每一个交点,真空输出端压力pc与真空发生器抽吸口压力pet存在明显的压力差。以抽吸流量Gc为横坐标,真空输出端压力pc为纵坐标,得到的真空输出端压力与流量的关系与原真空发生器流量特性曲线比较,真空输出端压力与流量关系曲线偏向流量较小的方向,即实际获得的抽吸流量减小。

最近研究表明,体力活动不足会影响成年人健康,久坐不动的生活方式显著增加心血管疾病风险,与全因病死率增加有关。本组资料显示峰值摄氧量低于预计值84%者达63.6%,表明约2/3白领心肺耐力较低,其中体力活动不足者减低的比例高达89.3%。这是由于白领以网络办公为主,久坐不动的生活方式,导致体力活动不足,结果心肺耐力和肌肉耐力明显下降,成为心血管疾病的后备军。

图3 流阻对抽吸流量的影响

为了获得真空输出端压力与流量的定量关系,我们可以推导出它数学关系式。当真空输出端压力为pc时,节流小孔上游压力为pc,下游压力是pet,Gc计算为:

式中,ρ0为标准状况下空气的密度;Cr是流阻的声速流导;b为临界压力比。

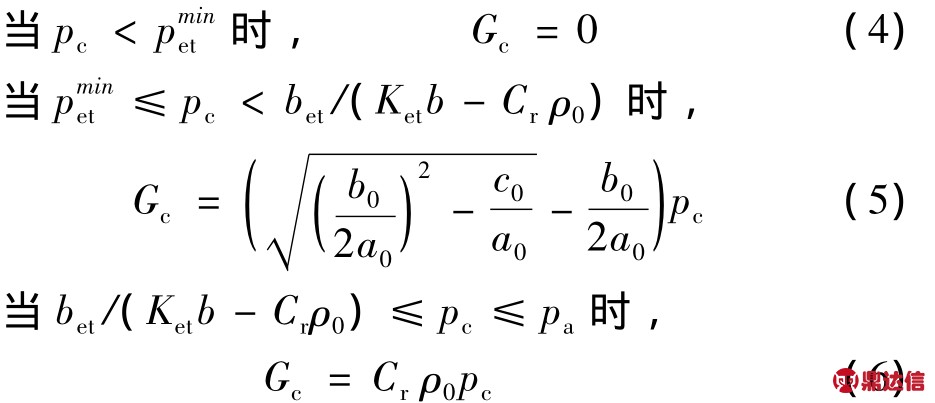

此外,因为Get与pet满足关系式(1),Get等于Gc,将式(1)-(3)联立可以得出真空输出端抽吸流量Gc与压力pc的数学关系式。这里存在两种情况:①真空发生器流量特性曲线相交于小孔流量特性曲线的音速段;②真空发生器流量特性曲线相交于亚音速1/4椭圆曲线段,需要分开求解,结果为:

① 若流阻的声速流导Cr≤(Ketb)/ρ0:

②若流阻的声速流导Cr>(Ketb)/ρ0:

当![]() ≤pc≤pa时,

≤pc≤pa时,

上式中![]() 是真空发生器工作时最低绝对压力,

是真空发生器工作时最低绝对压力,![]()

![]()

使用上式可以简便地计算出真空输出端压力为pc时的抽吸流量Gc,并可以编制相应的计算程序方便客户使用。下面从实验的角度予以佐证。

值得一提的是,《中华人民共和国食品安全法》修订的亮点是从指导思想上把事后处理变为事前预防。新版食品安全法确立了以食品安全风险监测和评估为基础的科学管理制度,明确食品安全风险评估结果作为制定、修订食品安全标准和对食品安全实施监督管理的科学依据,这些条例都适应了新的行业时期发展需要。

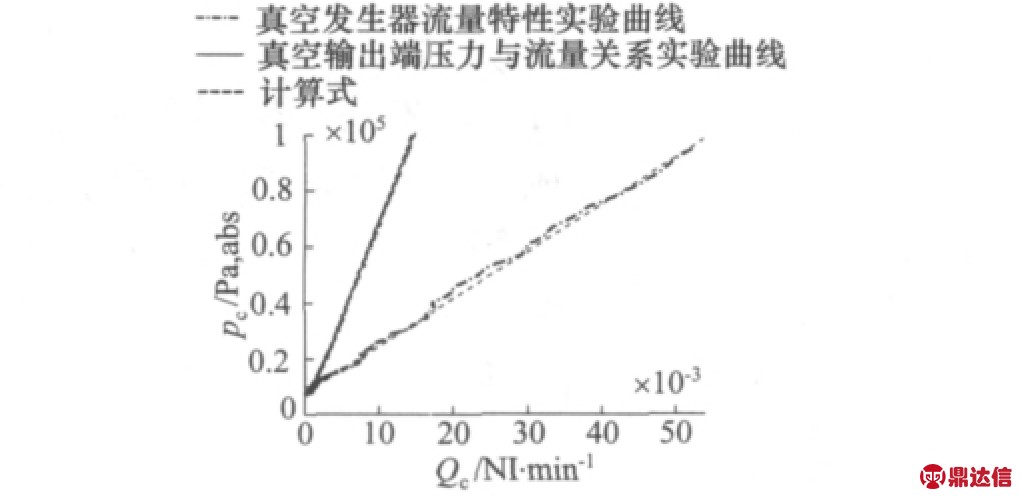

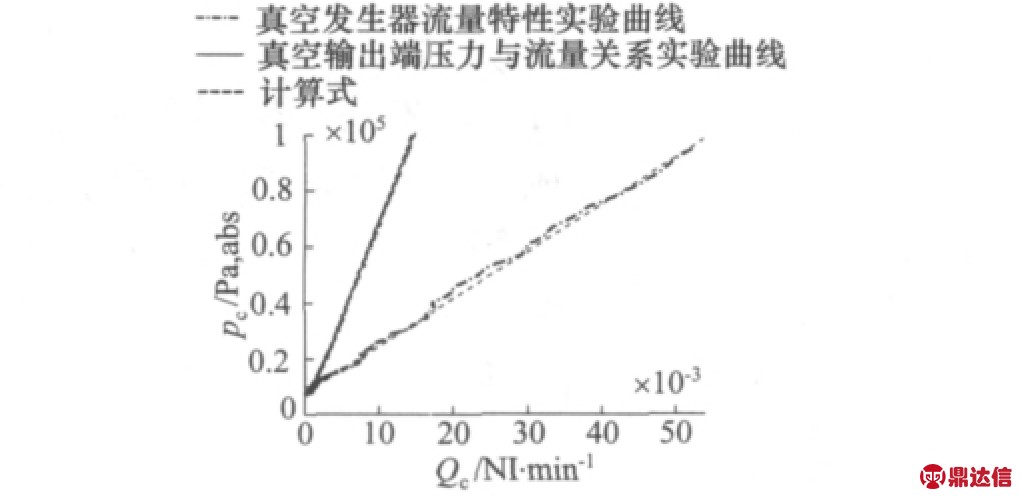

在真空输出端安装等温容器,可以测量存在流阻时的抽吸流量。以VCH15型真空发生器为例,供给压力0.5 MPa时,安装节流小孔的直径为1.5 mm,Cr=2.9×10-9(m4·s/kg),采用等温放出法分别测量真空发生器自身的抽吸流量和存在流阻时的抽吸流量。同时,采用式(4)~(8)进行计算。如图4所示,计算值与测试结果吻合良好。为了便于进一步研究,我们引入无量纲参数 表示流阻对抽吸流量的影响

表示流阻对抽吸流量的影响 等于真空发生器最大抽吸流量

等于真空发生器最大抽吸流量 与流阻最大通流流量的比值。如果真空发生器抽吸侧无流阻,则

与流阻最大通流流量的比值。如果真空发生器抽吸侧无流阻,则 为0;若真空发生器抽吸侧存在流阻,

为0;若真空发生器抽吸侧存在流阻, 值越大,则流阻对抽吸流量的影响越大。

值越大,则流阻对抽吸流量的影响越大。

图4 计算式的实验验证

3 动态压力响应

3.1 流阻对压力响应曲线的影响

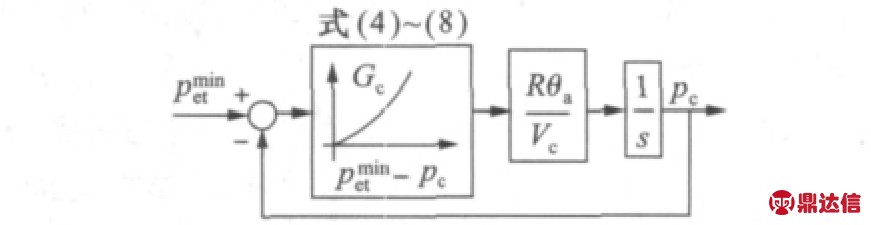

动态压力响应特性对参数制定和系统设计有重要作用。由于真空发生器自身响应速度非常快,真空输出端的压力变化量可以根据回路静态特性的数学表达式和容腔放气模型计算得出。暂不考虑温度的影响,系统控制方块图如图5所示。

图5 控制方块图

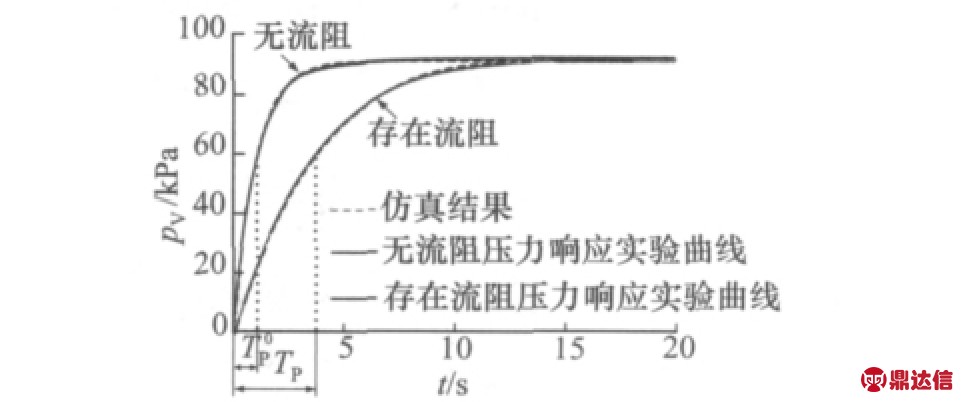

采用压力传感器和数据采集仪测量真空输出端等温容器内的压力变化量。同时,运用式(4)~(8)及理想气体状态方程的微分形式,对真空输出端容腔压力响应进行仿真。实验测试所用的真空发生器型号为VCH15,节流小孔直径为 1.5 mm,Cr=2.9×10-9(m4·s/kg),真空输出端容腔容积为4.9×10-4m3。为了便于表述,将容腔内的绝对压力pc转换为真空度pv,pv等于测量地点的大气压pa与绝对压力pc的差值。由图6可知,实验数据与仿真结果相吻合,最大偏差值低于2%。偏差主要来源于真空发生器抽吸流量测量值的线性拟合误差。

虽然以上这些研究方法都具有代表性,但是他们在研究人口老龄化与多种社会经济因素之间的影响上有所欠缺,而应用因子分析则能够很好地解决上述问题。因此本文首先运用因子分析得出影响河南省65岁以上老年人口占比的影响因素,根据分析结果进一步构建多元回归预测模型,并结合灰色GM(1,1)模型预测河南省未来的人口老龄化系数。

图6 流阻对压力响应曲线的影响

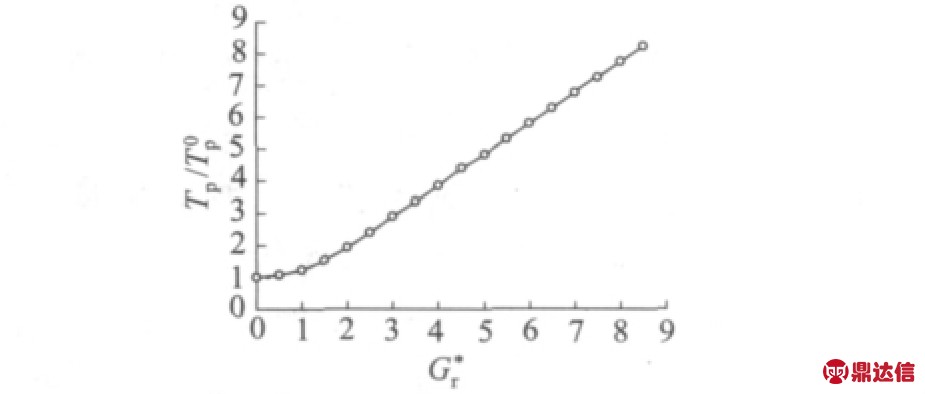

3.2 吸着响应时间与 的关系

的关系

吸着响应时间是容腔压力时域响应的重要性能指标,定义为真空度由零上升到稳态值的63.2%时所经历的时间。用 表示无流阻时的吸着响应时间,Tp表示存在流阻时的吸着响应时间。运用仿真的方法可对真空回路实际吸着响应时间进行计算。为了便于比较流阻不同时吸着响应时间的变化,对吸着响应时间进行无量纲化处理,表示成Tp和

表示无流阻时的吸着响应时间,Tp表示存在流阻时的吸着响应时间。运用仿真的方法可对真空回路实际吸着响应时间进行计算。为了便于比较流阻不同时吸着响应时间的变化,对吸着响应时间进行无量纲化处理,表示成Tp和 的比值。Tp和

的比值。Tp和 的比值与

的比值与 的关系如图7所示,当

的关系如图7所示,当 的值由0增加至0.5时,Tp与

的值由0增加至0.5时,Tp与 的比值小于1.1,即吸着响应时间较没有流阻的情况增长了10%;当

的比值小于1.1,即吸着响应时间较没有流阻的情况增长了10%;当 等于1时,吸着响应时间是无流阻时的1.2倍。当

等于1时,吸着响应时间是无流阻时的1.2倍。当 大于1时,Tp和

大于1时,Tp和 的比值与

的比值与 呈线性增长。在设计真空发生器回路时,可以参考

呈线性增长。在设计真空发生器回路时,可以参考 值计算实际抽吸流量及吸着响应时间。

值计算实际抽吸流量及吸着响应时间。

314 Enlightenment for surgeon training in Chinese navy warship troops from independent duty corpsman in U.S.Navy

图7 吸着响应时间与 的关系

的关系

4 结论

本文分析了气动真空元件的流阻对真空发生器回路静态特性和动态特性的影响。采用等温容器法对真空发生器抽吸流量进行了测量,并结合小孔流量特性的关系式,推导出存在流阻时真空输出端压力与流量关系数学表达式,进而根据真空回路中流量与压力的物理关系,提出无量纲数 ,以判断真空发生器与真空元件的流量匹配程度。

,以判断真空发生器与真空元件的流量匹配程度。

为了研究流阻对动态压力响应的影响,测试得出压力响应实验曲线,并根据真空发生器静态特性和容腔放气模型,进行了压力响应动态仿真。仿真结果与测试曲线相吻合。以此为基础,比较了流阻无量纲数G*

r 不同时,吸着响应时间变化情况。当 的值由0增加至0.5时,吸着响应时间较没有流阻的情况增长了10%;当

的值由0增加至0.5时,吸着响应时间较没有流阻的情况增长了10%;当 等于1时,吸着响应时间是无流阻时的1.2倍。当

等于1时,吸着响应时间是无流阻时的1.2倍。当 大于1时,Tp和

大于1时,Tp和 的比值与

的比值与 呈线性增长。设计真空发生器回路时,可以参考

呈线性增长。设计真空发生器回路时,可以参考 值计算实际抽吸流量及吸着响应时间,有助于选择合适的气动真空元件,系统工作有效可靠。

值计算实际抽吸流量及吸着响应时间,有助于选择合适的气动真空元件,系统工作有效可靠。