1 引言

中国现有工业用铝型材的生产企业,多为加工型企业,研发能力较弱,工业铝型材处于高速发展阶段,正在经历着从加工到研发的重要转变,在重大关键技术研发和新产品项目取得突破,行业技术装备水平也大幅提升,但与世界铝工业先进水平相比还有差距。尤其缺乏大截面、复杂结构工业铝型材的制备加工工艺及设备。复杂结构工业铝型材因其外形结构、性能及宽幅超长型材的特殊需求,需采用大型复杂中空加强型挤压以及搅拌摩擦焊接等工艺,产品设计复杂,要求生产过程标准化、生产设备数字化、生产工艺智能化,因此,我国铝型材行业需要加大工业互联网投入,使用信息化和数字化促进工业铝型材的快速发展[1]。

制约铝型材企业产能快速增长、实现智能制造的主要原因是铝型材生产工艺复杂、影响因素众多,涉及到需要很多设施设备,包括加热炉、挤压机、保温炉、鼓风机等。铝型材生产过程的海量数据采集、设备上云是实现铝型材行业智能制造的关键[2]。然而目前国内大型铝材企业挤压设备缺少数据采集、监测手段,导致设备管理不及时、产品质量不稳定、生产排产周期长、动态调整能力差等问题,主要体现在:

(1)数据采集端的节点不够多,不足以真正构建机型模型、以及设备预防性维护。目前国内企业对生产中的各类能耗数据和部分设备运行数据进行了数据采集,但是对生产设备尤其是关键工艺的核心设备运行参数还没有实现全部自动采集,而设备模型和运行模型需要海量参数和运行数据,导致现有系统建模无法准确完成[3];

(2)铝型材的熔铸、挤压和表面处理等各个工序通常存在加工能力不同、能耗效率各异的多台并行设备。目前绝大多数的铝型材企业都以生产车间自行安排的传统方式进行手工生产排产。面对复杂的订单需求、多样化设备组合以及互相制约的加工工艺要求,手工排产仅仅能对生产时间等单一目标进行考虑,无法全面考虑不同生产调度结果中因模具更换,设备空转等情况对总体生产能耗带来的严重影响[4];

(3)下层采集端与上层应用层没有完全打通,数据缺乏可分析性。应用层系统众多,包括了ERP、CRM、PLM、EMS 等应用系统,多个应用系统汇总在同一的云基础设施IaaS 层上,但是缺少中间层PaaS 层,需要将工业技术、知识、经验、模型等工业原理封装成功能模块,供应用层开发者调用[5-6]。

对供试种子样品进行处理,种子发芽势统计分析结果见表3。结果表明,不同处理上杭锥种子发芽势为7.61%~85.20%,处理6发芽势最高为85.20%。从R值可以得出,不同因素对上杭锥种子发芽势影响的主次顺序为B>A>C>D,依次为浸种温度、粒级分类、GA3浓度、萌发温度处理。根据各因素水平的平均值(ki)的大小比较可得最优水平组合为A1B2C1D2,即大粒种子在30℃温度下浸种后沥干,加入50mg·l-1GA3溶液浸种24h,放在萌发温度20℃的人工气候箱内萌发,种子发芽势最高。进一步经方差分析,浸种时间对上杭锥种子发芽势的影响是极显著 (P=0.0096< 0.01)。

2 系统结构组成

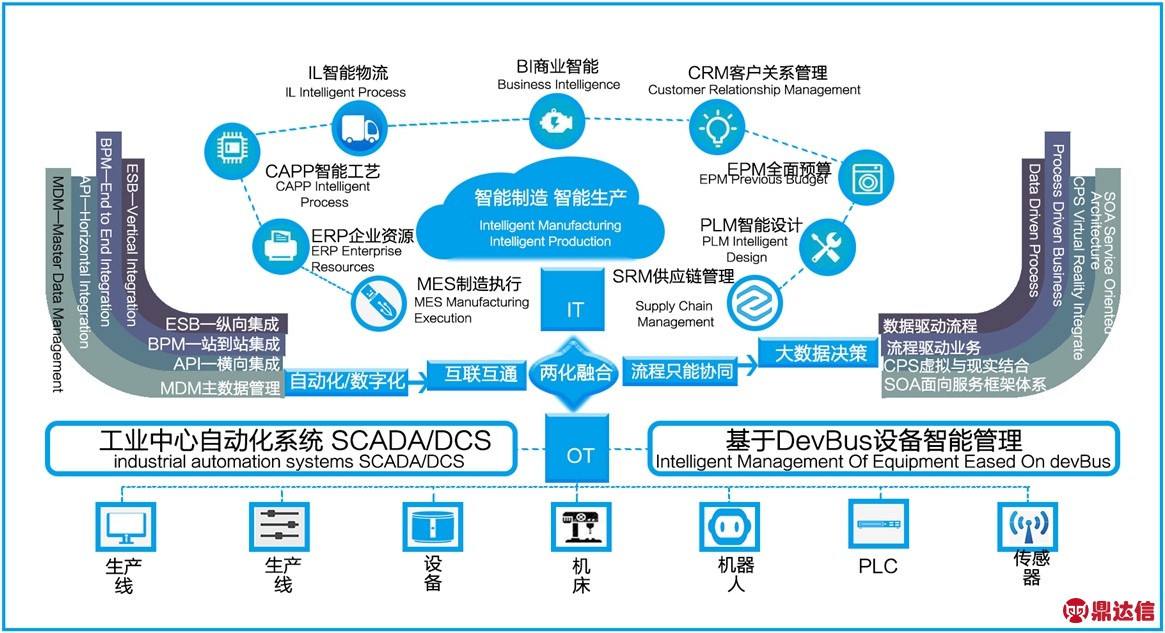

为此,在A 铝型材企业设计了铝型材工业互联网平台,该平台在IT 层面的各个单个业务系统(CAPP、PLM、MES、ERP、SRM 等)进行互联互通,在OT 层面通过工业自动化系统(SCADA、DCS 等)与设备智能互联,管理系统将现场产线、设备、机床、传感器等进行互联,实现IT 与OT 相互融合。

平台通过对铝型材生产过程中的供电、天然气、压缩空气、水、热回收、水回收等能源动力介质进行集中采集和监控,与已有ERP、MES、OA 等系统进行有机集成,采用大数据与机器学习技术,包括:线性回归和机理分析相结合的方法实现单产能耗的准确统计;统计学习和机理分析相结合的方法,推导出挤压成材率的关键影响因素,提升挤压成材率,实现设备生产节能;智能遗传算法实现面向能效优化的铝型材排产;并最终实现能耗运行监控、能源平衡分析、能源优化配置、节能决策支持、设备节能管理、质量管理等功能。

一是PPT(PowerPoint)课件内容与Dreamweaver等软件的实例演示环境脱节.用Dreamweaver等软件制作网页的有关知识点和操作技巧都体现在教师制作的PPT中,而教师演示的网站例子并没有充分体现出相关的知识要素和要点.

基于SOA 体系架构的铝型材工业互联网平台总体架构如图1所示,是通过集成企业的各个业务应用系统以及覆盖整个价值链上的关键业务流程,解决用户管理、数据集成、流程集成的问题;同时构建一个开发的跨系统、跨地域的集成协作平台,一个可配置的系统开发架构,促进业务数据的共享与重用,支持系统整合和流程改进,减少资源消耗和错误发生概率。工业互联网平台总体架构是一个基于SOA 架构的灵活、稳定、开发的集成框架结构,既能满足当前业务应用系统集成的要求,又能适应未来不断增长和动态变化的企业信息化的需求。

图1:铝型材工业互联网平台示意图

图2:关键设备信息采集

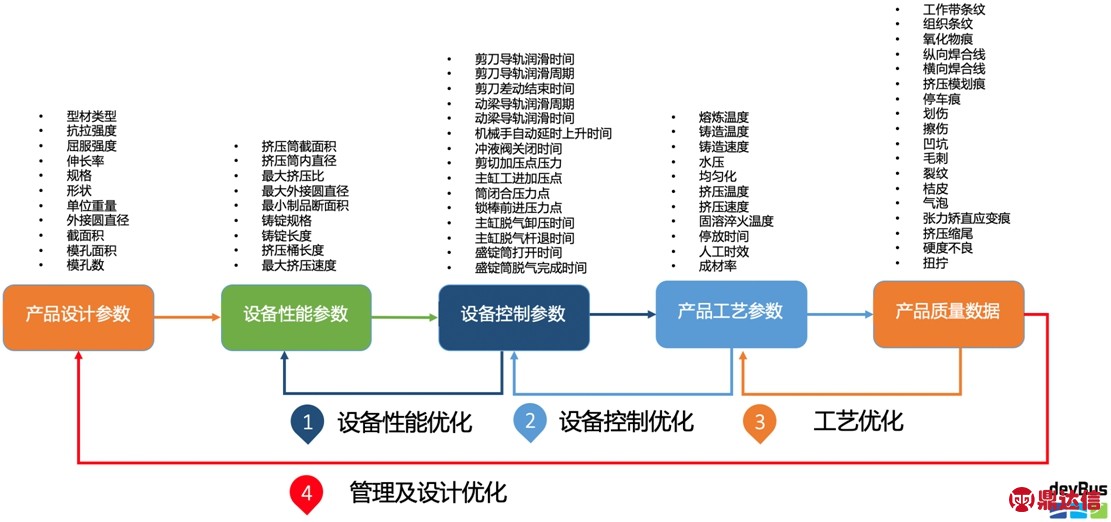

在设备监控方面,采用设备协议接口、智能仪表对铝型材的关键设备,如熔铸炉、挤压机、加热炉、喷枪等,用集合形式化表达网络各节点的描述性信息(见图2),包括节点名称、额定功率/电流/电压、故障信息、当前状态等,并将这些描述性信息存储到数据库,将这些描述信息与知识库信息进行集成与分析,实现对每个节点设备信息的跟踪、归档,为数据挖掘技术实施提供数据源。同时设备性能为研究对象,根据设备运行的指标变化情况,将设备的性能与运行参数、维护计划、生产环境等影响因素集成关联,建立设备性能管理优化模型及其求解方法。建立设备维修管理模型,研究多种修理类型下的周期结构及修理复杂系数,建立快速响应的维修管理体系,建立PDCA 管理循环,优化人员配置方式。

在挤压优化方面,通过生产过程中采集到的制造大数据,改善金属流动均匀性的模具结构优化设计与制造技术:根据模具三维立体模型,利用有限元模拟分析模具设计、挤压工艺参数(挤压速度、挤压筒温度、毛坯温度和挤压比等)对产品形状、表面质量的影响,从而对模具的分流孔、焊合室、模孔、模孔工作带长度等结构进行优化设计,采用深度神经网络等大数据技术研究模具结构(分流孔的形状/大小/位置;焊合室的深度/形状;工作带长度)和挤压工艺参数(挤压温度、速度、摩擦条件等)对型材流速、模具强度、挤压力的影响规律。并根据大数据挖掘的结果,指导开发新型高强高韧模具钢及其冶炼、锻造加工和热处理工艺,提高模具强度、硬度、抗疲劳、耐磨损性能。

在工艺参数管理方面,研究多品种产品生产的自适应设备参数配置,根据生产管理经验数据、工艺标准配置需要,采用数据挖掘技术获取设备参数与产品的函数关系及其求解方法,依据产品类型的不同,建立设备参数标准配置模型。

在生产管控方面,所采集的数据可用于构建分析模具,具体以工艺生产环节为研究对象,根据生产过程中的输入与输出关系,将产品质量与设备运行参数、生产环境等可控因素集成关联,并进行非线性数据分析,建立生产管理模型。

3 结论及未来工作

本文围绕“集成平台”的建设,形成“功能中心”和“数据中心”,在“人-机”互动,“机-机”互动,物联网模式等方面形成成效,长期目标围绕“智能工厂”建设,实现OT(操作技术)和IT(信息技术)两个层面的融合架构,构造了企业级泛化连接和异构集成的架构体系,形成具有示范效应的工业互联网平台。