摘要:气动发动机进气门采用电控技术是提高其工作效率的有效措施之一。以获取进气门开启时刻随工况参数的变化规律为目的,针对进气门采用电控气动阀的气动发动机,建立了其工作过程理论模型,搭建了其试验台,并进行了理论模型的验证。以验证过的理论模型作为平台,对电控气动发动机工况参数、进气温度和压力对其主要控制参数——最佳进气门开启角的影响进行了仿真优化分析,获取了在各种不同工况及进气条件下,气动发动机进气门开启角的控制规律。研究结果表明:以气耗率最小为目标,随着气动发动机进气持续角和转速的增大,最佳进气时刻应提前,减小进气压力或增大进气温度,最佳进气时刻应适当延迟,但当进气持续角增大到145 °CA时,进气压力对最佳进气时刻影响甚微;以动力性和经济性为目标的气动发动机最佳进气门开启角是不同的,在负荷低于80%时,应以经济性为目标,当负荷增大到80%及以上时,则应以动力性为目标控制进气门开启角。控制基础的研究为气动发动机采用电控技术提供了数据支持。

关键词:气动发动机; 电控; 进气门开启角;优化;可变气门

0 引 言

压缩空气发动机工作过程不需要消耗石油能源,是一种环保新型动力机械。然而,相比于传统燃油车,气动发动机由于受制于压缩空气的储能密度以及较低的工作能效,一次充气的续驶里程太短。为了延长气动汽车的续驶里程,研究人员采取了很多方法:如采用气动混合动力系统[1-3], 研究等温膨胀、多级膨胀发动机[4], 优化气动发动机的工作循环[5]和工作过程[6], 优化气动发动机的结构参数[7]和进气过程[8]等。考虑到气动发动机进、排气系统直接影响到气动发动机的性能,气动发动机可变进、排气门系统近年来也受到了诸多的关注。可变气门对于混合动力气动发动机的进行纯气动、内燃、气动/内燃以及压缩空气制动能量回收模式也是一项必不可少的技术[9-10]。

气动发动机的动力来源为进入气缸内的压缩空气,因而进气参数成为影响其性能的主要参数。胡军强博士[11]利用正交优化方法进行了进、排气参数和工况参数等对气动发动机性能的影响,表明进气参数是影响气动发动机性能的主要参数。这也使得实现气动发动机电控进气门技术成为提高气动发动机效率的关键技术之一[12-13]。本文以进气门采用电控的气动发动机为研究对象,探寻最佳进气门开启时刻与工况参数、进气温度和进气压力的关系,为气动发动机电控系统的设计提供理论依据。

1 电控气动发动机布局

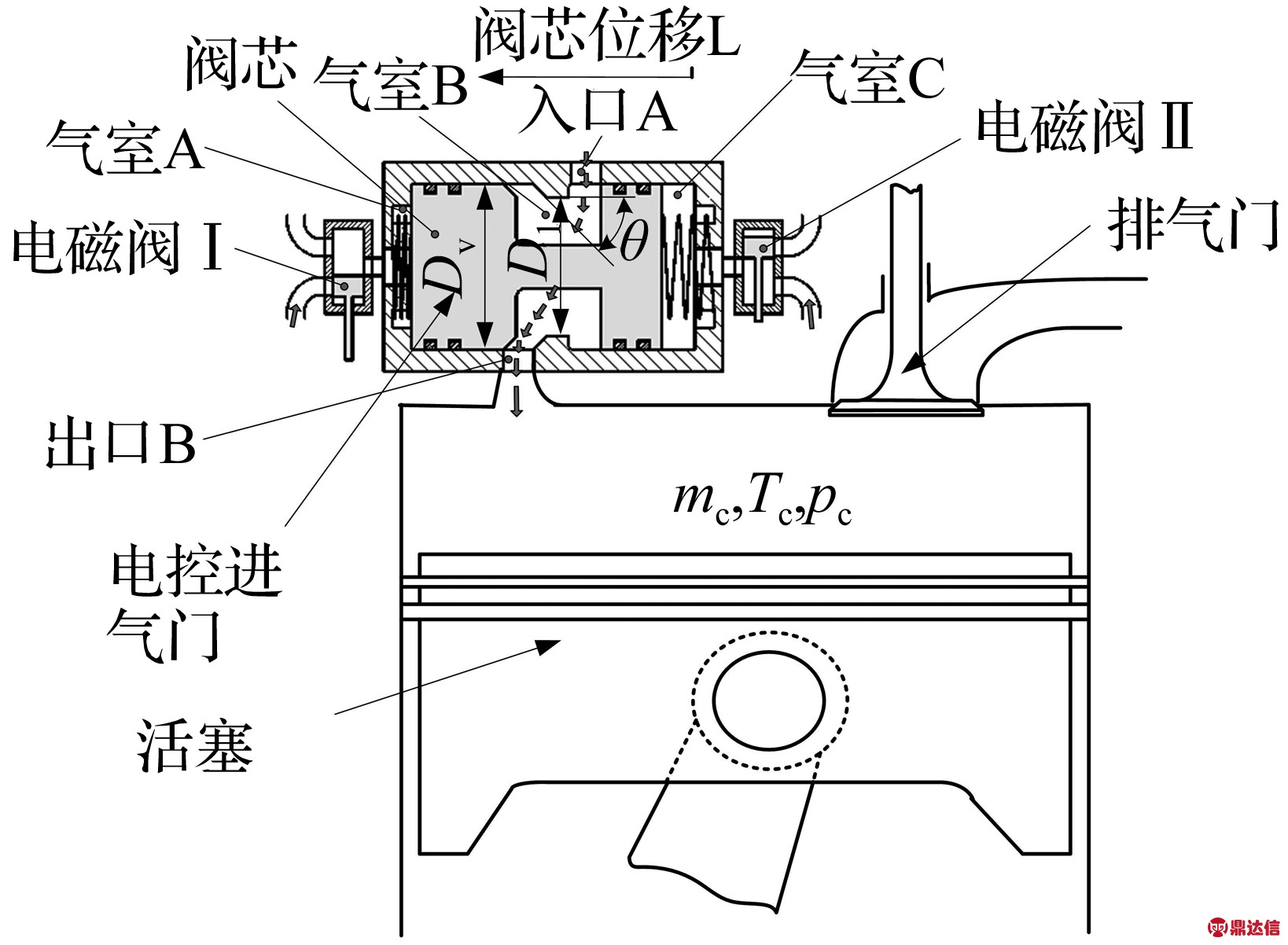

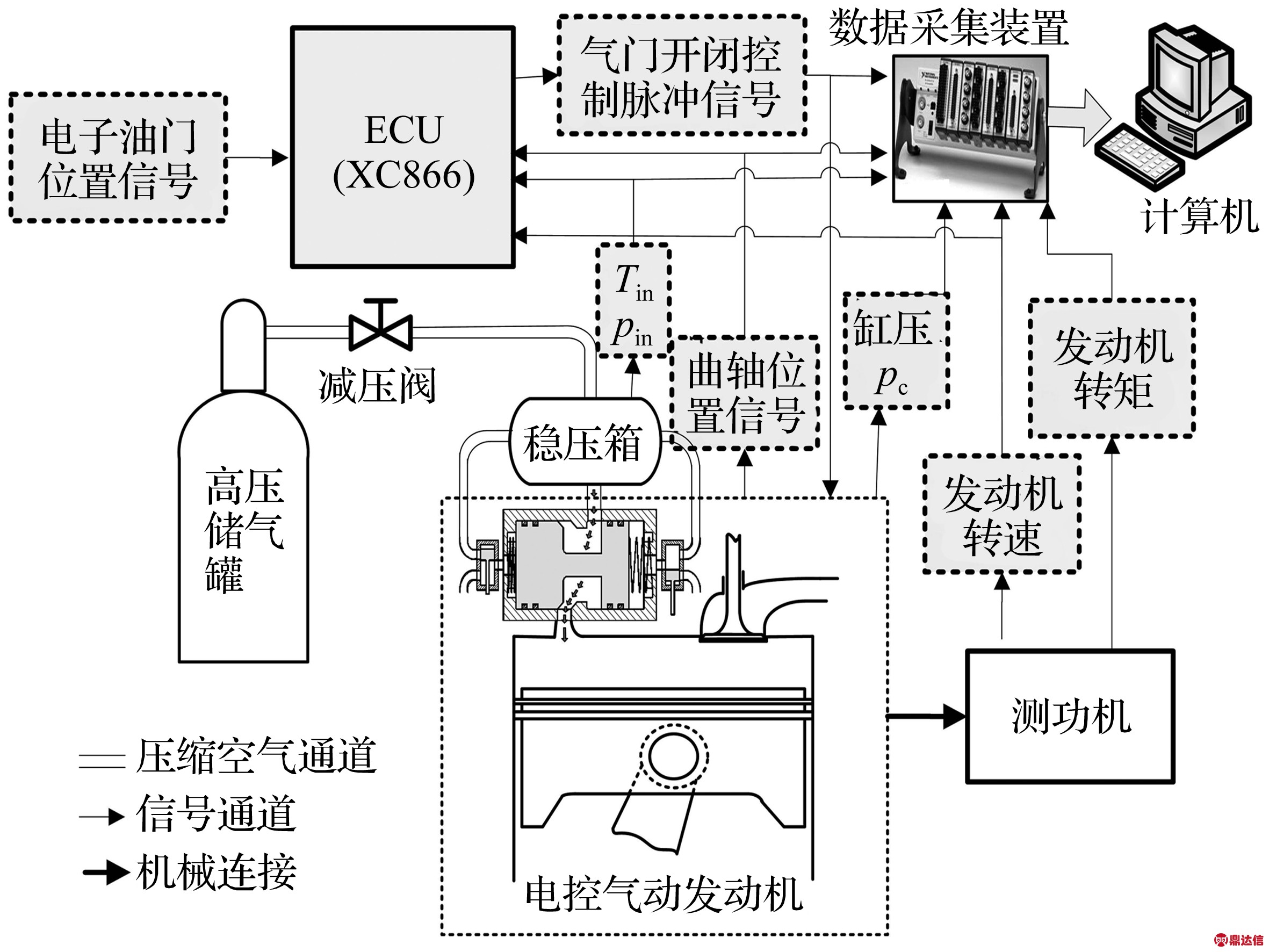

图1给出了电控发动机的布局图。由于气动发动机排气门开、闭角对气动发动机的性能影响要远小于进气门的开、闭角,电控气动发动机的排气门仍采用传统的凸轮驱动菌状气门结构。为了实现气动发动机大流量进气的同时,还能具有较快的进气门开、闭响应频率,电控进气门采用两级电控气动阀门。当电磁阀Ⅰ和电磁阀Ⅱ同时通电时,气室C内进入高压控制气体,气室A与大气相通,此时阀芯在气室C和气室A的压差作用下向左移动,进气门开启,气动发动机的高压进气从入口A通过气室B到出口B进入气缸。当电磁阀Ⅰ和Ⅱ同时断电,气室A内的压力高于气室C,在此压差作用下,进气阀芯紧贴在阀座的锥面上,形成锥面密封,由于此时出口B密封,进气门处于关闭状态。为了增大进气门流通截面积,缩短阀芯位移从而提高进气门的响应速率,进气门的入口A和出口B均被设计成狭长的通道(见图2)。

科学基金是促进国家科技创新的重要资源,作为科学基金资助项目产出的重要组成部分和成果体现,科技论文的产出数量与质量是衡量科学基金项目效益的重要指标,同时,也是评估国家(地区)科学发展趋势、预测发展潜力的主要指标,对科学基金资助论文的产出与影响进行分析具有重要意义。

图1 气动发动机原理布局图

Fig.1 Layout and working principal of pneumatic engine (PE)

图2 出口B处的截面形状及参数

Fig.2 Cross-section shape and parameters of outlet B

2 电控气动发动机工作过程建模

2.1 气缸内气体状态模型

以气缸为对象,建立其缸内的气体状态可采用缸内气体的能量守恒方程、质量守恒方程以及气体状态方程[14]:

风影没有回家,而是直奔那片林子,他知道她一定在那片树林里,在那棵系着红腰带的树下。天空下着雨,红琴果然在那里,她躺在青石板上,极度痛苦地扭动着身子,她要生了。风影从来没有见过这种场面,根本不知道该怎么办,只是站在一旁呆若木鸡,不停地捻着佛珠祈求佛祖保佑她平安无事。风在不停地吹着,雨在不停地下着,他们全身都是湿淋淋的,眼前这个冰凉的世界可不是什么梦境,他们要面对与接纳的,却是一枚罪恶的果子。风影的心更是碎了,离开了寺院,来到了红尘,却要面对如此残酷的现实,心何以堪!

(1)

![]() =

=![]() +

+![]() ,

,

(2)

pcVc=mcRTc,

(3)

其中:Tc,mc, pc,Vc,hc和uc分别为缸内工质的温度、质量、压力、容积、比焓和比热;Φ为曲轴转角;Cv为定容比热容; Qw 为缸内工质与外界交换的热量;mi 和 me 分别为从进气门进入和和从排气门排出气缸的气体质量; hi 是进气的比焓; R 为气体常数。

2.2 电控进气门的工作过程建模

电控进气门工作过程模型可以由阀芯的动力学模型以及气室A和气室C内的气体状态模型组成,详细建模过程可参见文献[15]。阀芯的动力学模型可写为:

(pC-pA)![]() -Fa+K(Lmax-2L)-Ff-β

-Fa+K(Lmax-2L)-Ff-β![]() =M

=M![]() ,

,

(4)

其中:pC和pA分别为气室C和气室A内的气体压力;Dv为阀芯的最大直径(如图2); Fa 是气室B内的气体对阀芯气体作用力;K为阀芯两端的缓冲弹簧刚度;Lmax为阀芯的最大位移;L为阀芯的瞬时位移;Ff是库仑摩擦力;β为粘性摩擦系数;M是阀芯部件的总质量;t为时间。

与气动发动机缸内模型一样,气室A和C的气体状态模型也可以采用如下三个方程表示:

思政教育工作中的以人为本,其中的“人”一是指教育工作者,二是指教育对象学生。以人为本就是要求教育工作者首先要重视自己的工作,要热爱自己的工作,要对自己的工作充满认同感,带着这样的心态才能全心投入到工作中去,尽力做好。[4]其次,教育工作者要重视受教育者的感受和需求,只有从学生的角度出发才能想他们所想,才能切实为他们服务。老师只有从学生的角度思考才能引导学生,为其解决问题,并帮助他们树立正确的思想观念,实现自身的突破和发展。如果学生的利益没有得到保障,不仅会影响学生对学校的评价,甚至会影响他们的社会观念,影响其对党的各项政策的理解。

pvVv=mvRTv,

(5)

![]() =

=![]() +

+![]() ,

,

(6)

(7)

其中:pv、Vv、mv、 Tv、 hv 和 uv 分别为气室内气体的压力、容积、质量、温度、比焓和比内能;min_v和mout_v分别是从电磁阀进入和流出气室的气体质量;Qw_v为气室与外界交换的热量;hin_v是从电磁阀进入气室的气体的比焓。

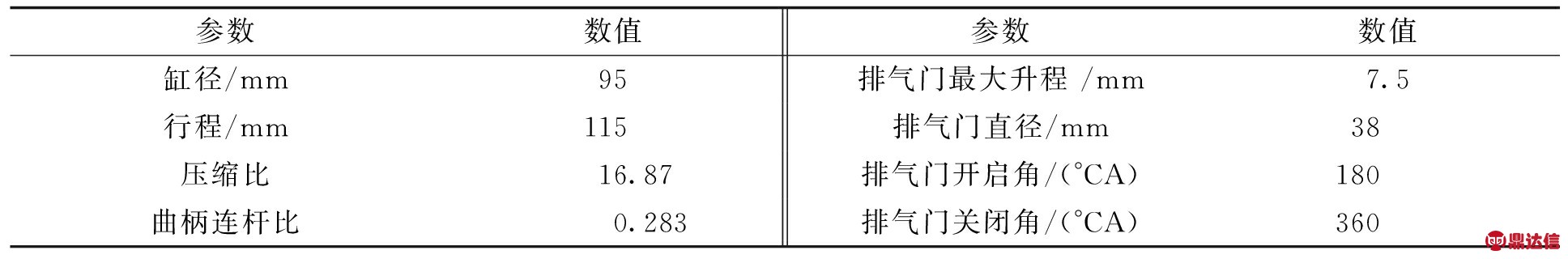

3 参数设定与验证试验

整个电控气动发动机模型由气缸内气体状态模型和气门的工作过程建模组成,是一个包含有多个微分方程的方程组,本文采用四阶龙格库塔法求解,计算步长为0.05°CA。模型中有关的气动发动机及进气门的参数分别列于表1和表2中。

表1 气动发动机参数

Tab.1 Parameters of pneumatic engine

参数数值参数数值缸径/mm95排气门最大升程/mm7.5行程/mm115排气门直径/mm38压缩比16.87排气门开启角/(°CA)180曲柄连杆比0.283排气门关闭角/(°CA)360

表2 电控进气门参数

Tab.2 Parameters of electronic controlled intake valve

参数数值参数数值Dv/mm38Lmax/mm7.4D1/mm232r/mm3.5θ/(°)45b/mm29M/kg0.097Fs/N32.1气室A的余隙容积/mm33525Fd/N30.3气室C的余隙容积/mm34999β/[(N·s)·m-1]48.9

为了验证理论模型的正确性,本文建立了电控气动发动机试验台架,如图4所示, 储存在高压储气罐内的压缩空气经减压阀减压后进入稳压箱,成为气动发动机的动力源,同时从稳压箱引出两根出气管,用于控制进气门的开、闭。气动发动机的电子控制单元(ECU)采用德国英飞凌公司的XC866芯片,它接收电子油门位置信号、曲轴位置信号、稳压箱内的压力pin和温度信号Tin,经过分析计算之后,发送控制脉冲给电控进气门,控制进气门的开、闭。同时,为了观测气动发动机的工作性能和工作状态,数据采集装置采集控制进气门开闭的脉冲信号、气动发动机的缸压 pc、曲轴位置信号、气动发动机的转矩和转速、气动发动机的进气压力pin 和进气温度Tin 以及阀芯的位移信号L。

目前,针对DSEM无位置传感器技术的研究还处于起步阶段,考虑到DSEM与开关磁阻电机的结构类似,两者的数学模型也较为接近,因而对开关磁阻电机初始位置检测技术的研究具有借鉴价值。开关磁阻电机的三相电感随转子位置的变化而变化,利用这一特点,注入脉冲法得到了深入的研究[5-10]。然而开关磁阻电机各相独立控制,且没有励磁绕组,电磁特性与DSEM不尽相同。DSEM同一时刻两个绕组同时导通,现有的DSEM无位置传感器技术的研究主要是根据串联自感随转子位置的变化而变化这一规律而实现的。

图4 电控气动发动机试验台架

Fig.4 Test bench of electronic controlled PE

图5和图6分别给出了气动发动机转速为1 000 r/min、进气压力为0.79 MPa、进气温度为284 K、进气门开、闭角分别为-38.6 °CA和64.9 °CA 的情况下缸压pc和进气门阀芯的瞬时位移L的理论模型计算值与试验值的对比结果。可见,理论计算结果与试验结果较为一致。缸压曲线最大差异出现在最大缸压处,此时试验值与理论值的最大相对误差为12.9%,出现这一差异的主要原因在于:在进气初始阶段,由于缸内的气流运动较为剧烈,缸压传感器实际感测到的缸压值要小于理论计算值。

图5 电控气动发动机缸压曲线

Fig.5 In-cylinder presure of electronic controlled PE

图6 电控进气门阀芯位移曲线

Fig.6 Transient displacement of valve core for electronic controlled intake valve

4 进气门开启角控制基础分析

4.1 工况变化对进气门开启角的影响

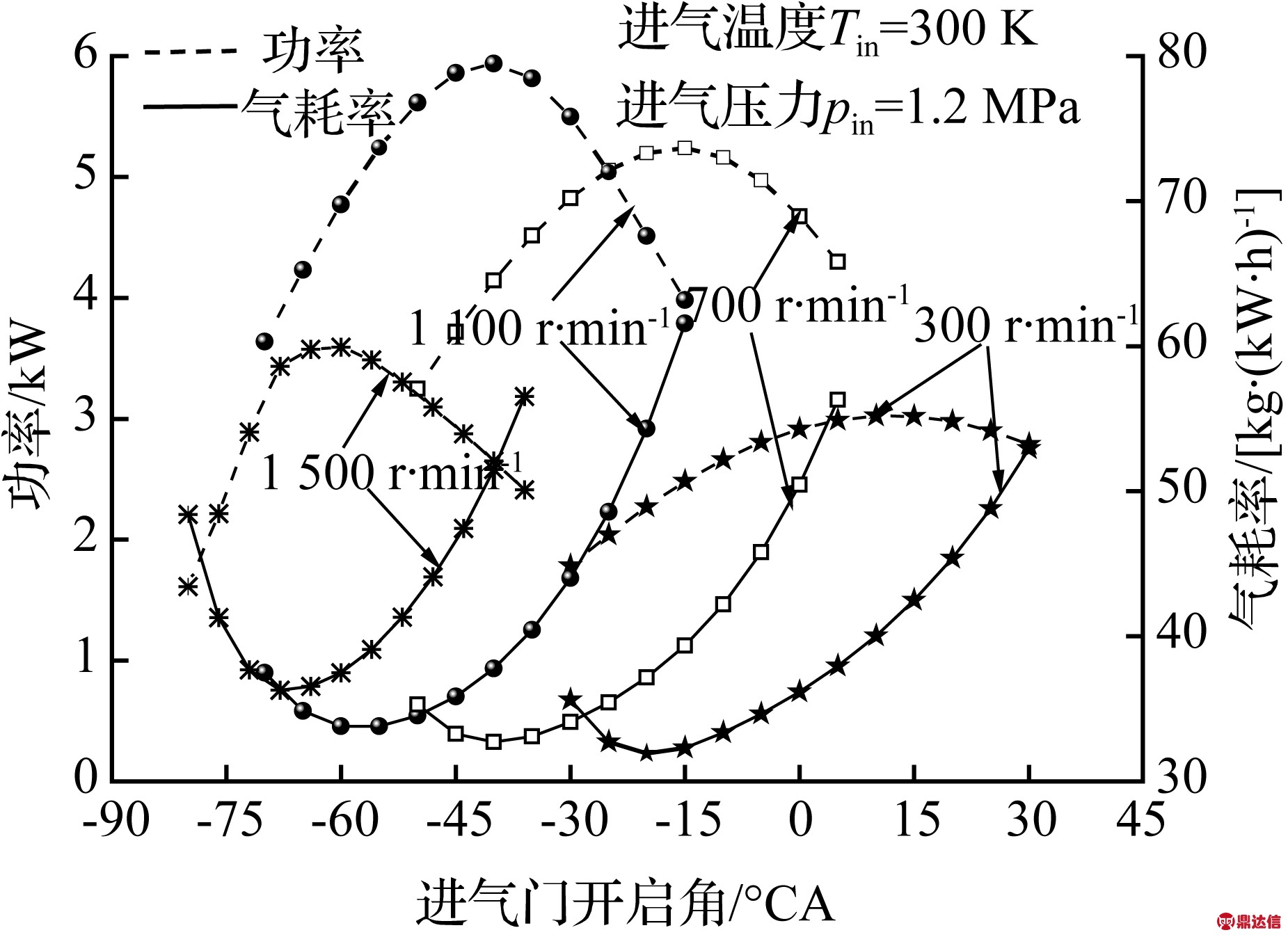

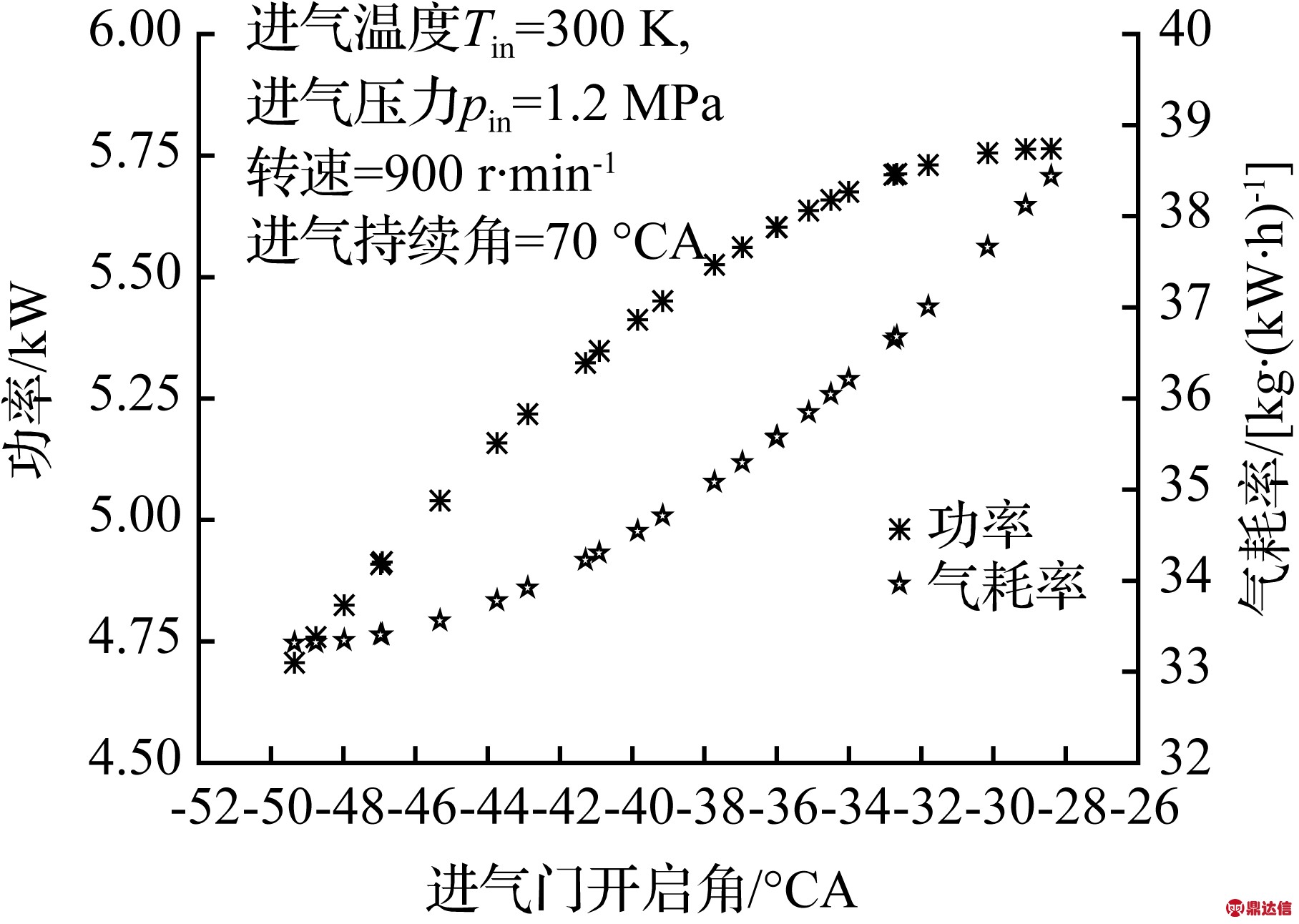

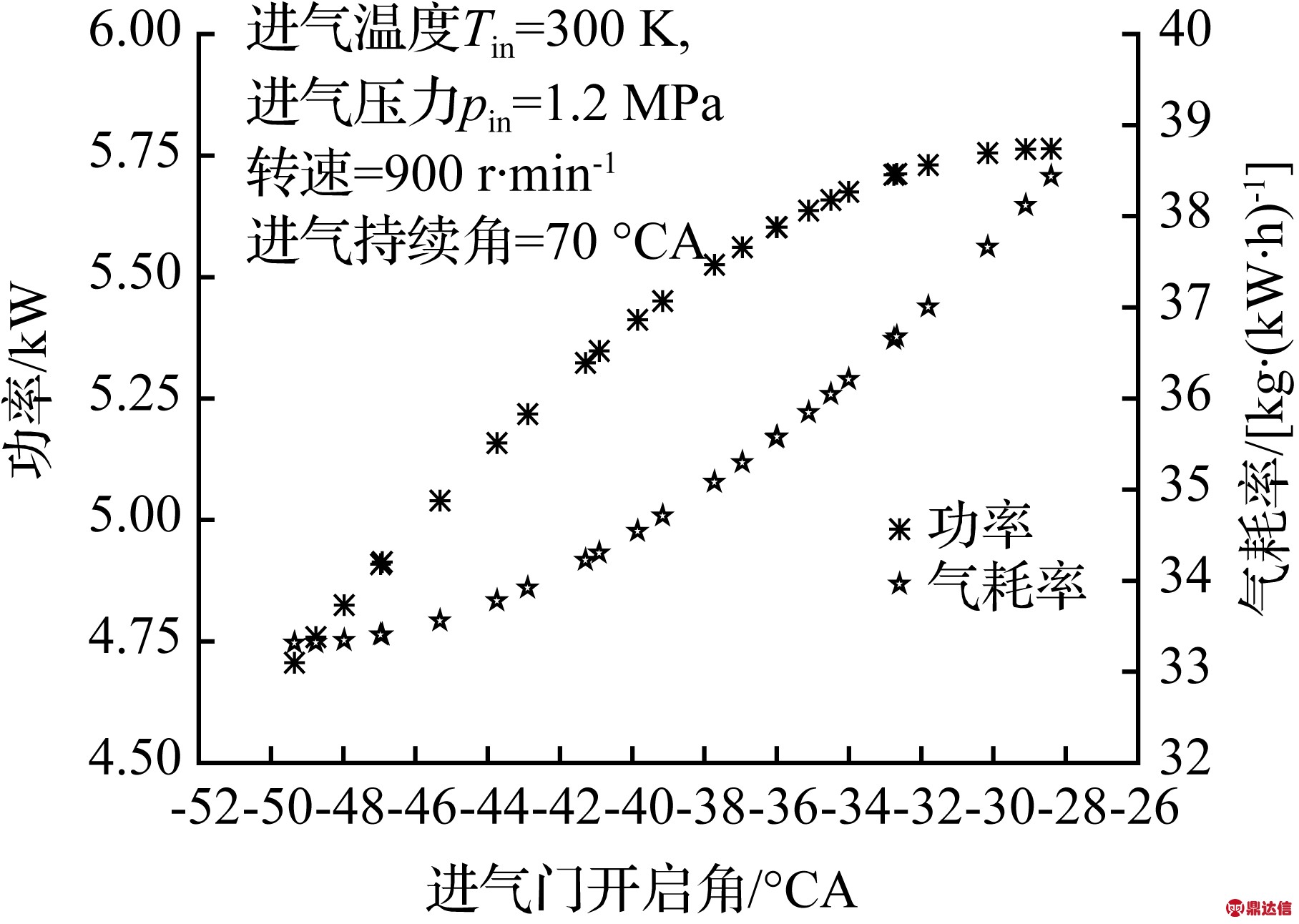

电控气动发动机的工况可以用转速和进气持续角表示。如图7所示,对应于每一工况都存在一个最佳进气门开启角,使得气动发动机的气耗率最低、功率最大,即气动发动机的经济性能或动力性最好。当进气门开启角过大时,发动机还处在排气行程,进入气缸内的高压气体会使得的排气负功增加。同时,由于进、排气门的重叠角过大,大量高压空气直接从排气门排出,使得气耗率增加。当进气门开启角过小,缸内压缩空气后期膨胀比率增大,缸内有部分的气体得不到充分膨胀就进入到排气冲程,同样会使得气耗率增加,排气负功增加。

(a) 进气持续角恒定为70 °CA

(b) 发动机转速恒定为900 r·min-1

图7 气动发动机经济性气门开启角调整特性

Fig.7 Adjustment characteristics of the intake opening angle for optimum economic performance of PE

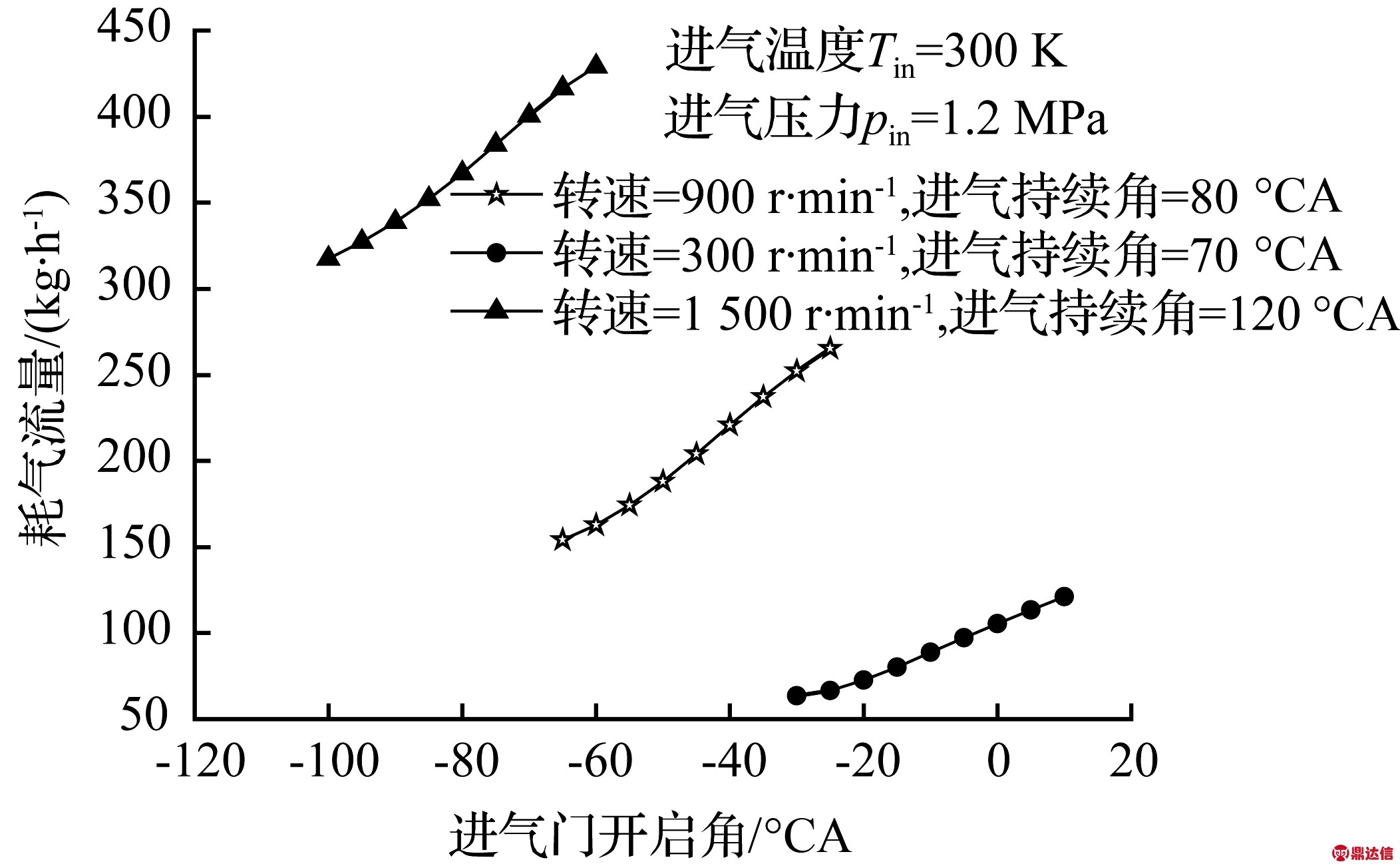

图8 耗气流量随进气门开启角的变化关系

Fig.8 Relation between the air comsuption flow and intake opening angle

从图7的调整曲线上还可以看出,以气动发动机经济性为目标时,当进气持续角恒为70 °CA时,随着发动机的转速从300 r/min增大到1 500 r/min,最佳进气开启角从-20 °CA逐渐推迟到-68 °CA[见图7(a)]。当转速(ne=900 r/min)不变时,随着进气持续角从40 °CA增大到160 °CA,最佳进气门开启角从-29 °CA逐渐推迟到-69 °CA[图7(b)]。以动力性为目标时,随着发动机转速和负荷(进气持续角)的增大,最佳进气门开启角也是逐渐推迟的,但以动力性和经济性为目标的最佳进气门开启角并不相同。导致这一现象的原因为:虽然进气持续角相同,进气门开启时刻越早,活塞上行过程中(上一循环的排气行程)进气持续角所占比重要越大,而活塞下行过程中(本循环的进气行程)进气持续角所占比重就越小,由于活塞在上行过程中进气,缸压会快速上升,使得电控进气门前、后的气体压差减小,甚至会出现缸内气体倒流回进气门的现象,实际进入气缸内的气体流量减小。在所示(图8)的三种工况中,进气门开启提前角越大,实际进入气缸的气体流量也越小。但气动发动机的功率随进气门开启角的变化趋势是先增大后减小,因而随着进气门提前角的不断减小,在某一进气门开启角下,气耗率达到最小,但对应的功率却不一定最高。

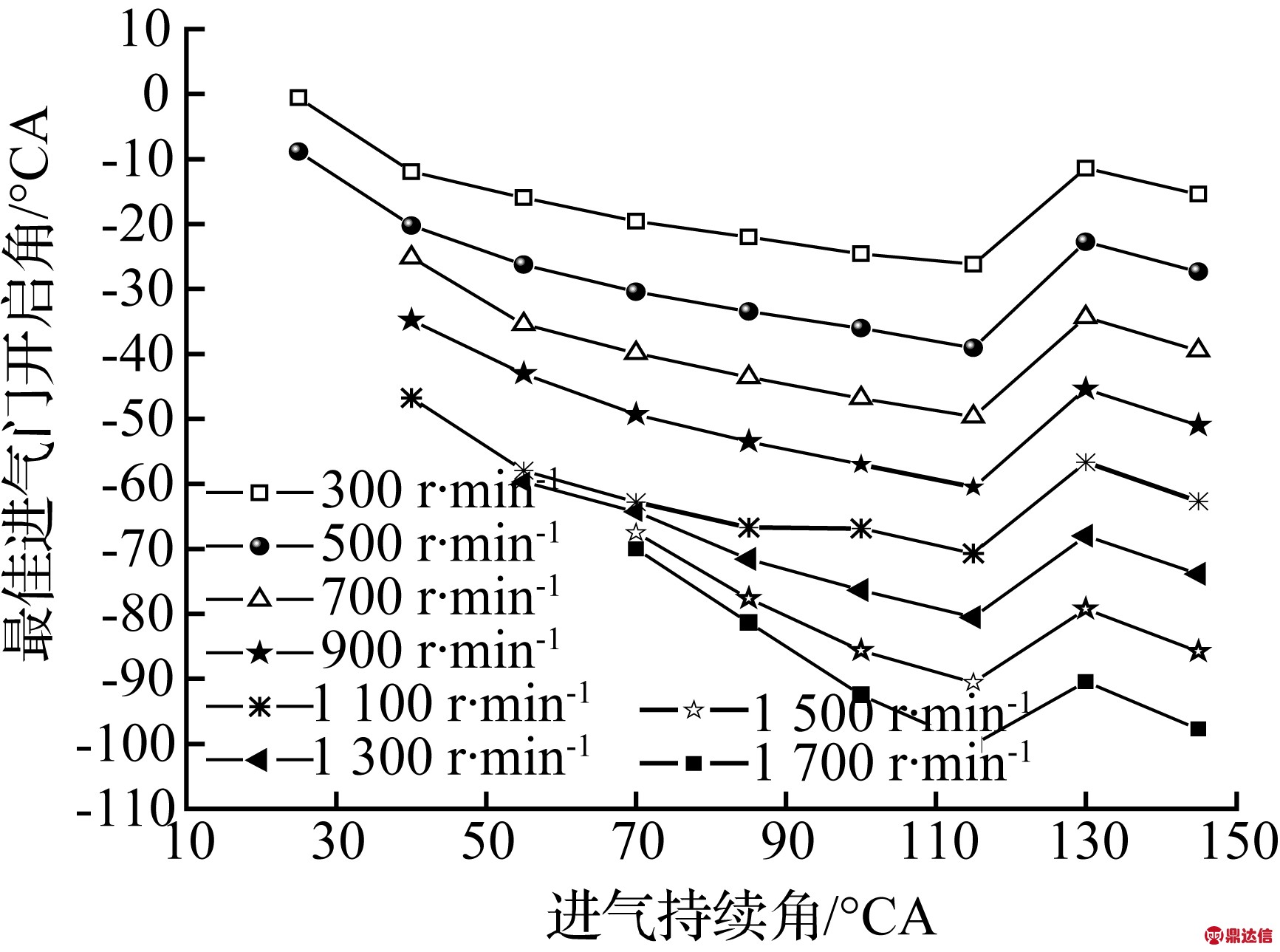

电控气动发动机动力性和经济性所对应的最佳进气门开启角不处于同一个点,因而为了获取最佳进气门开启角必须同时考虑经济性和动力性两个指标,是一个多目标优化问题。在此,本文采用多目标遗传算法(NSGAII)来求取最优解。图9给出了发动机转速为900 r/min、进气持续角为70 °CA时得到的进气门开启角的Pareto解集与气动发动机功率和气耗率对应的变化关系。可见,以经济性为目标的最佳进气门开启角为-49.35 °CA,而以动力性为目标的最佳进气门开启角为-28.40 °CA。在实际选取过程中,对于气动发动机在负荷低于80%时,则需要以经济性为主,而在高负荷(负荷大于等于80%)时,则以动力性为主,最终得到最佳进气提前角随转速和负荷变化的脉谱图如图10所示。

图9 Pareto解与各指标的变化关系

Fig.9 Targets for different value of Pareto solution

图10 进气门开启角脉谱图

Fig.10 Map of the intake opening angle

如图10所示,随转速和负荷的增大,最佳进气门开启角不断提前,但当负荷增大到80%及以上时,此时以动力性最大为目标,进气门开启角出现一个突变,而后继续随转速和负荷的增大而不断提前。当负荷不变时,随着转速的增加,进气时间快速缩短,为了使大部分压缩空气能够在上止点附近进入气缸,此时应适当提前开启进气门。在转速不变的前提下,气动发动机进气持续时间增大,气缸内的气体得不到充分的膨胀就进入到排气行程,排气负功增加,气耗率增大,为此,也需要适当提前开启进气门。从图10中还可以看出,当发动机工作在小负荷(进气持续角小于50 °CA时)和高转速(转速大于1 500 r/min)时,最佳进气门开启角随负荷和转速的增大而增大的趋势更为明显。

我的画院:能身处画院又可心系创作是一件很完美的事!我的画院与千年运河为邻,有学术涵养深厚的师长和志同道合的画友,又有充裕的创作时间,以及各类学术展览,这是一个想更多时间画画的人最适合待的地方!

雨停,迟恒又稍稍宽心。他找了个硬点的地方坐下,把雨衣裹严实,但还是冷,点燃支烟,狠劲抽了二口,后悔没捎上瓶“炸弹二锅头”,喝了去寒解困,迟恒本来不喝酒,来报社后学坏了,不过量也不大,二两酒够他抿一晚上。

4.2 进气压力对最佳进气门开启角的影响

本人从事动物屠宰卫生检验多年,在工作实践中积累了一些经验,要做到正确鉴别判断,首先应从外观检查和病理组织的切片检查相结合,然后再作出正确的判断与处理,在此本人浅谈一下鉴别与处理方法。

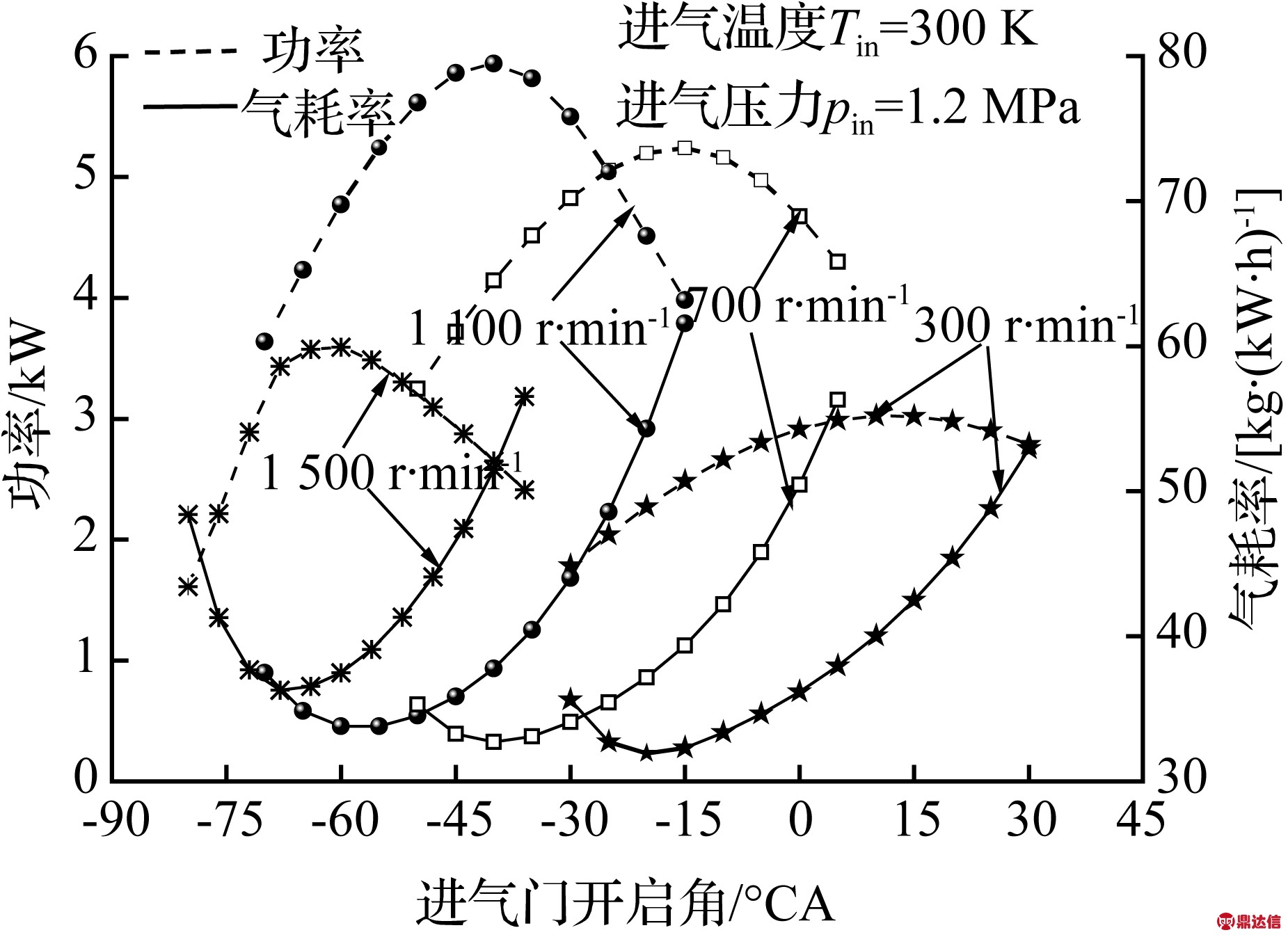

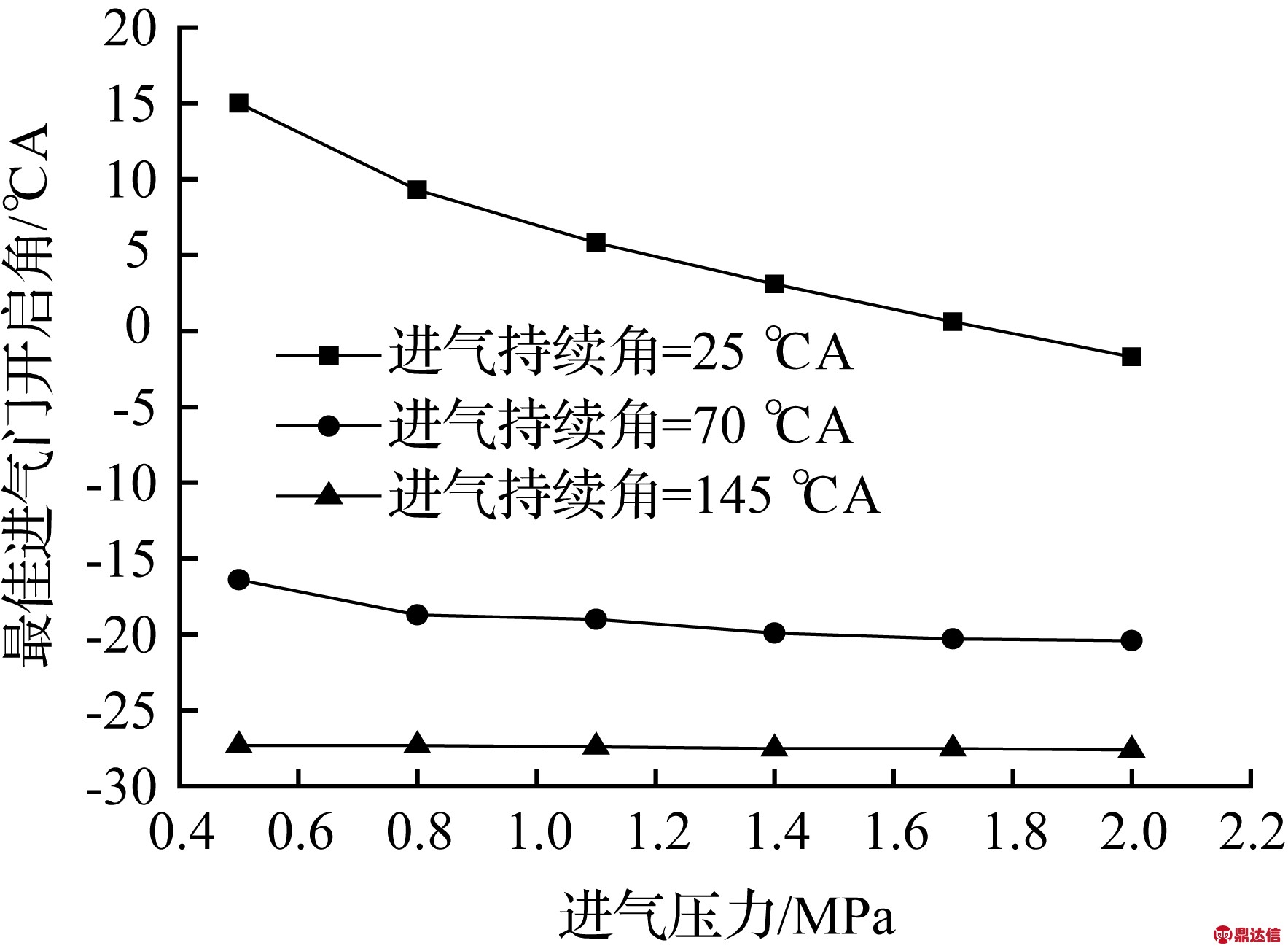

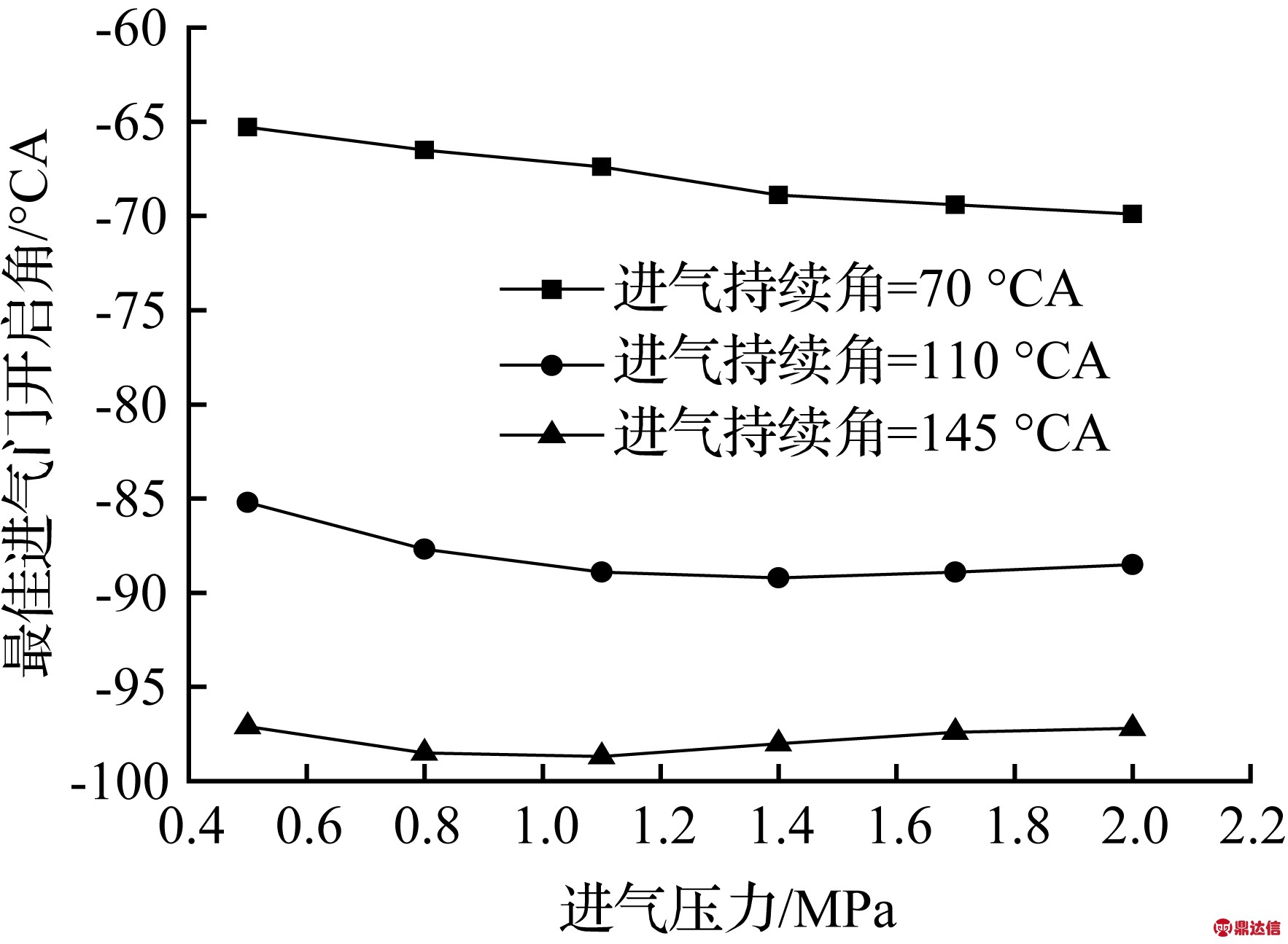

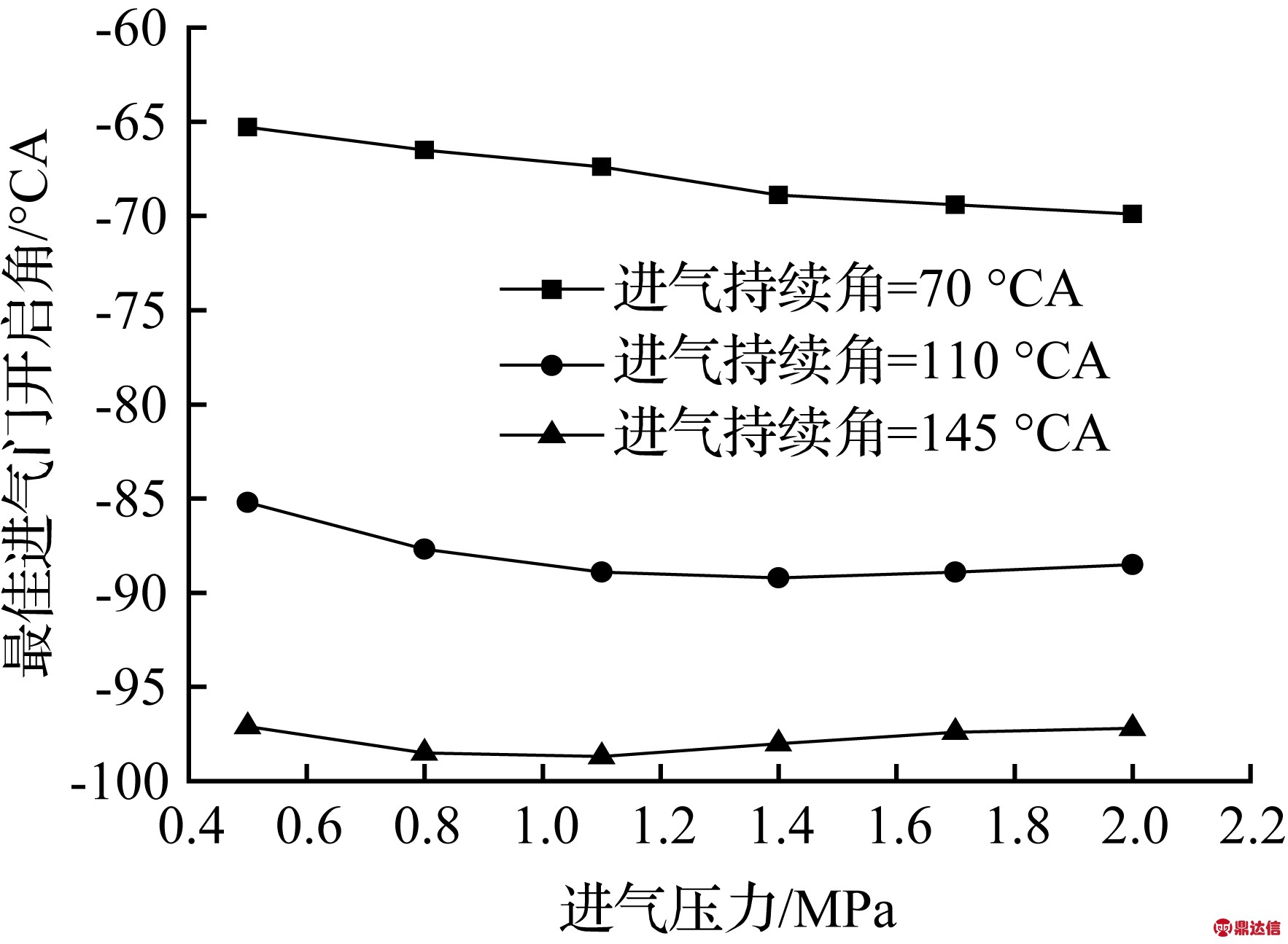

气动发动机在工作过程中,进气压力可能会产生波动变化。为了分析进气压力的影响,文中选用了300 r/min、 900 r/min以及1 500 r/min三个转速分别代表气动发动机工作在低、中、高速的情况,并且每一种转速工况分别取了低、中、高三种负荷。图11给出了在各种选定工况下,进气压力变化对最佳进气门开启角的影响。在相同工况下,随着进气压力的增大,气缸内的气体得不到充分膨胀而导致排气负功的增大,为此需要提前开启进气门。另外,从图11(a)~(c)还可以看出,在相同转速的情况下,随着进气持续角的不断增加,进气压力对进气门开启角的影响逐渐减小。在进气持续角增大到145 °CA时,最佳进气门开启角随进气压力的增大变化几乎不大。在三种选定转速下,当进气压力从0.5 MPa增大到2.0 MPa时,最佳进气门开启角的最大变化值仅为1.6 °CA。这是因为进气压力和进气持续角的增大都将会使得气缸内的压缩空气量增大,从而使得排气负功增加。当进气持续角增大到一定程度时,进气压力变化仅仅起到增大缸压幅度的作用,因而最佳进气门开启角随气压的变化也呈现出较平坦的趋势。另外,由于控制气门开启的高压空气与气动发动机高压进气均来自稳压箱,随着进气压力的增大,控制气门开启的气压也相应增大,进气门开启响应速度增大,进气门开启延迟角会减小,这也使得进气压力对最佳进气门开启角的影响相比于进气持续角要小一些。

(a) 转速ne=300 r·min-1

(b) 转速ne=900 r·min-1

(c) 转速ne=1 500 r·min-1

图11 进气压力对最佳进气门开启角的影响

Fig.11 Influence of intake air pressure on the optimum intake valve opening angle

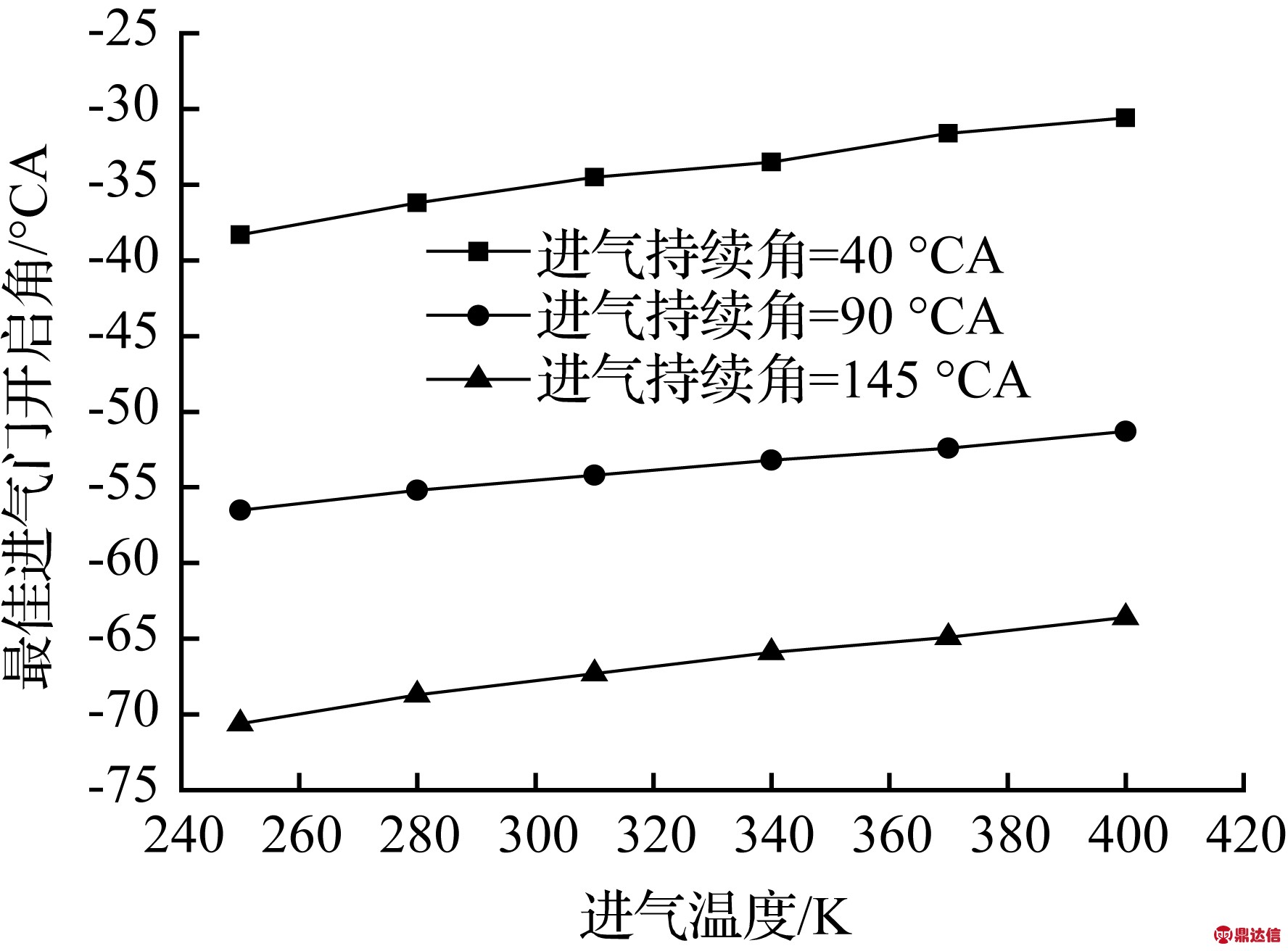

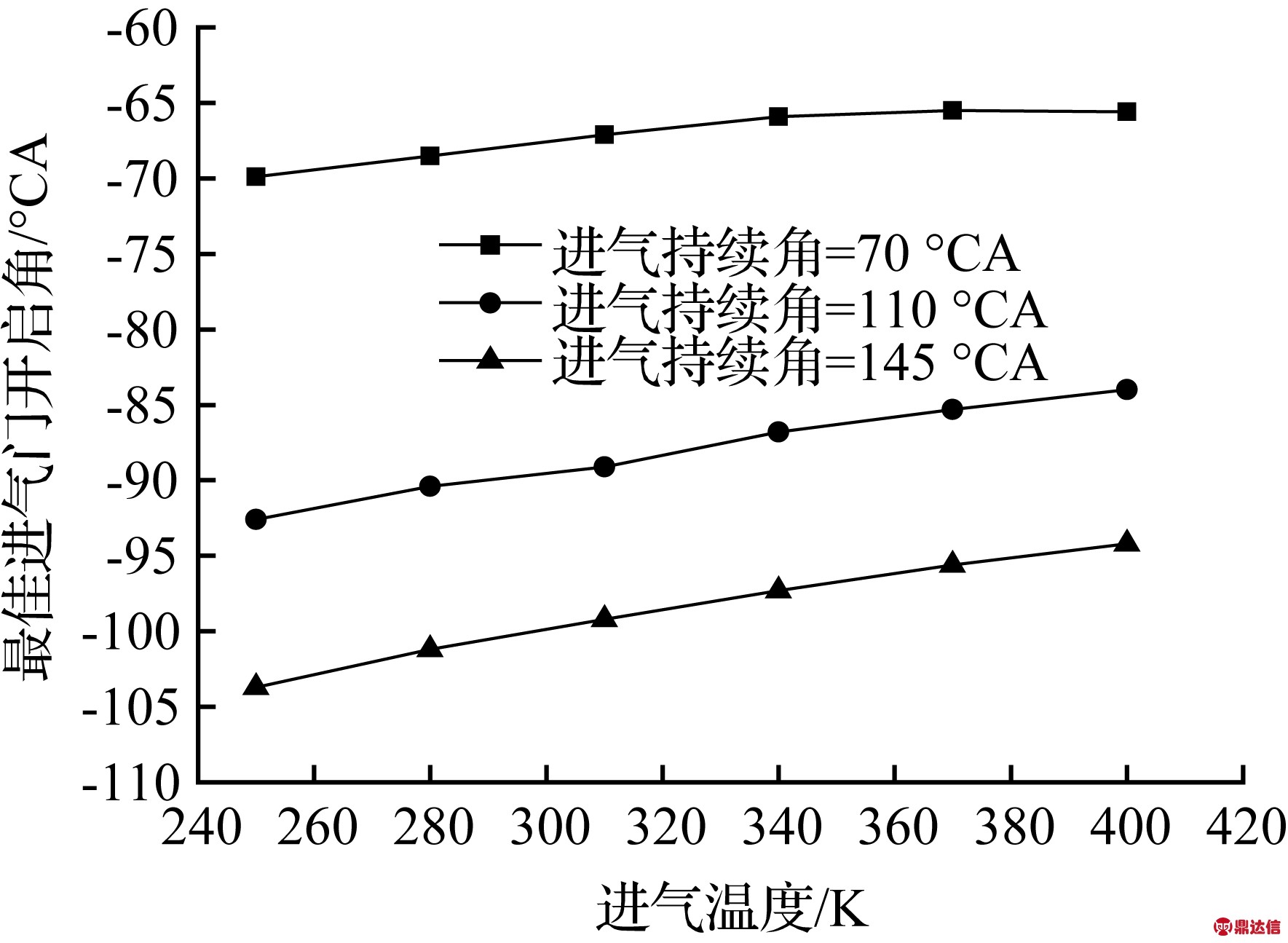

4.3 进气温度对最佳进气门开启角的影响

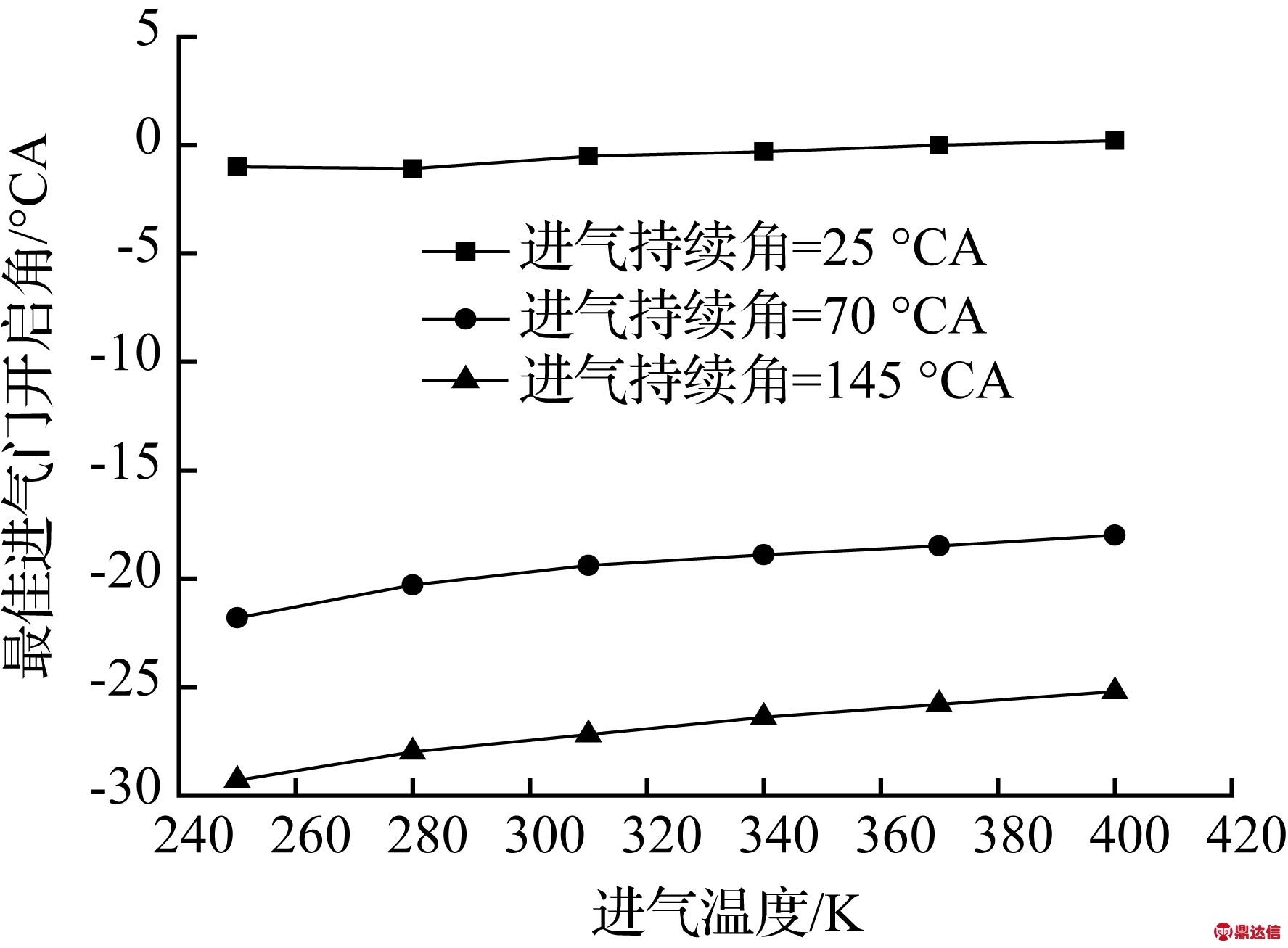

进气温度对最佳进气门开启角的影响如图12所示。由于控制进气门开启的高压气体与气动发动机的进气均来自稳压箱,当气动发动机的进气温度变化时,控制气门开闭的高压气体的温度也随之变化。因此,随着进气温度的升高,控制进气门开启的气体所含能量增大,会使得进气门响应速度加快,进气延迟时间缩短。为此,最佳进气门开启时间随进气温度的提升应适当延迟。

(a) 转速ne=300 r·min-1

(b) 转速ne=900 r·min-1

(c) 转速ne=1 500 r·min-1

图12 进气温度对最佳进气门开启角的影响

Fig.12 Influence of intake air temperature on the optimum intake valve opening angle

5 讨 论

气动发动机动力源来自从进气门进入气缸内的高压空气,传统内燃机的动力源来自于进入气缸的燃油。从根本上看,气动发动机进气的电控类似于内燃机的电控燃油喷射系统,而进气提前角的控制则等同于喷油提前角(柴油机)或汽油机(点火提前角)的控制。当内燃机处于稳定工作状态,在其他条件不变的情况下,改变柴油机的喷油提前角或汽油机的点火提前角,总能找到一个最佳喷油提前角或点火提前角使得内燃机的功率最大,此时的油耗率也必然最小,但内燃机的排放性能并不一定最优。因而对于内燃机来讲,优化喷油提前和点火提前总是会出现经济性和排放性的矛盾,而不存在动力性和经济性矛盾[16-17]。气动发动机虽然不存在排放问题,但在其他条件不变的情况下,不同的进气提前角会导致进入气缸内压缩空气量不同,优化进气提前角总会出现动力性和经济性的矛盾。

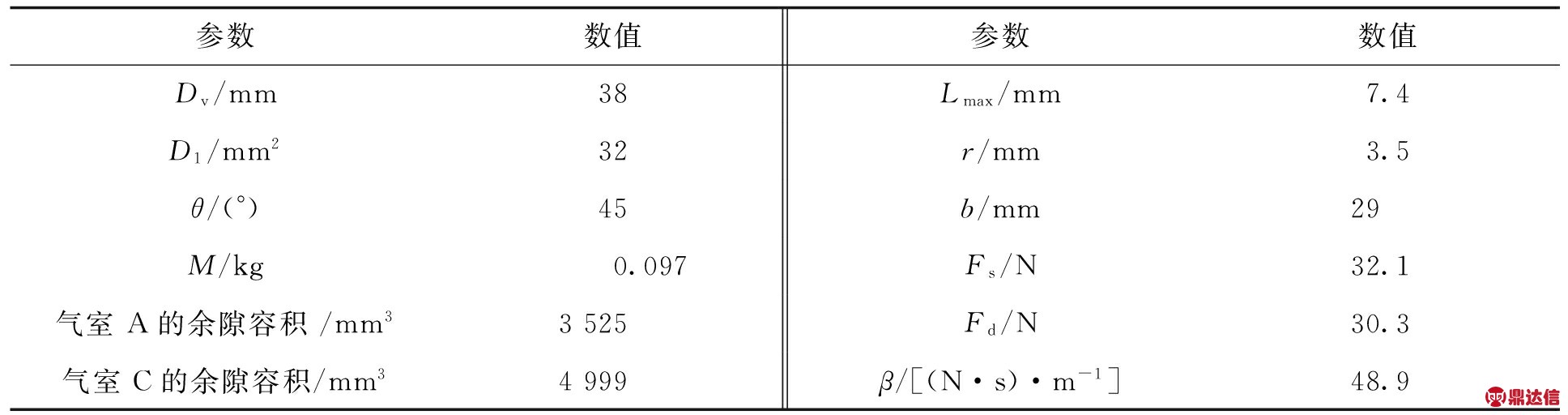

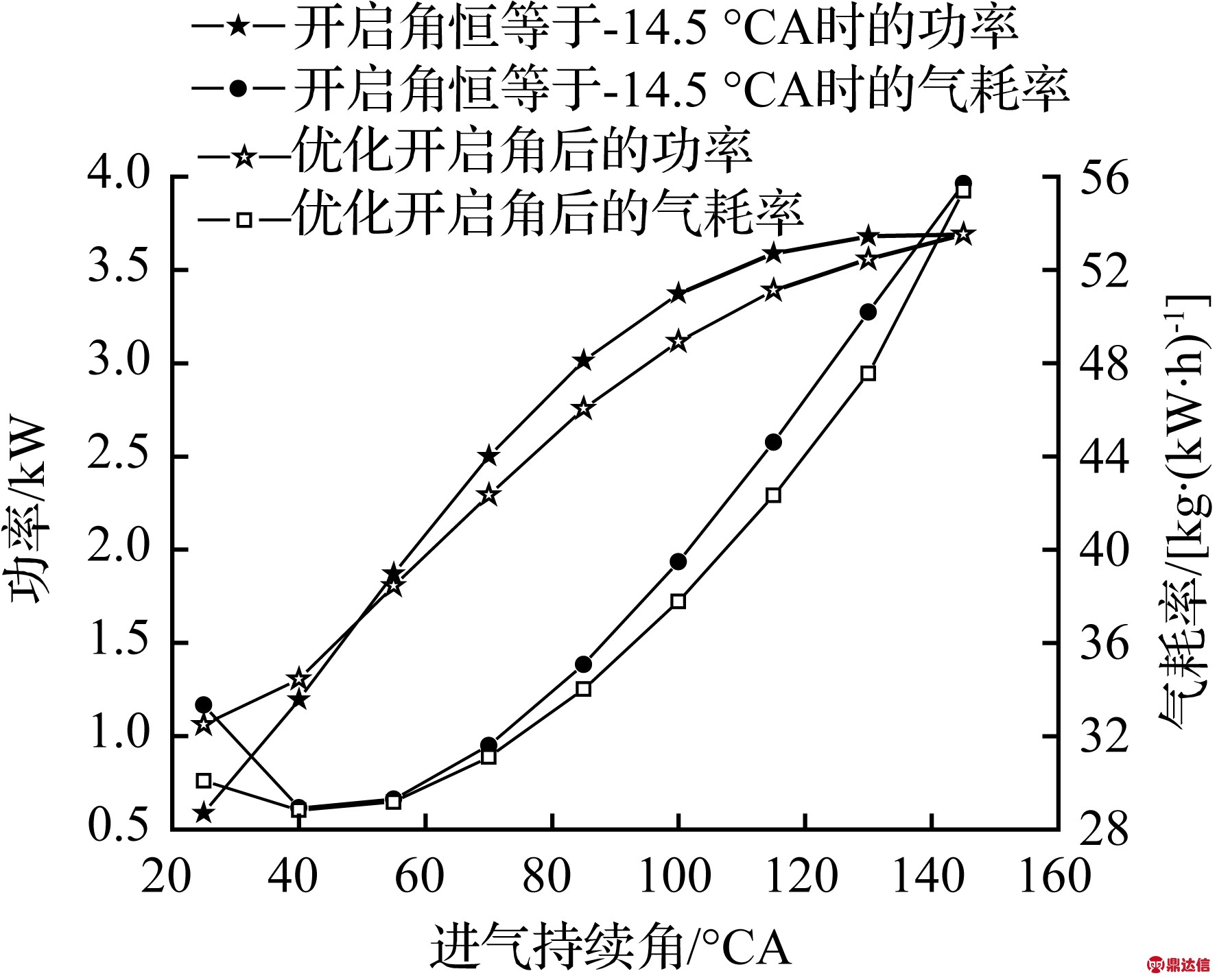

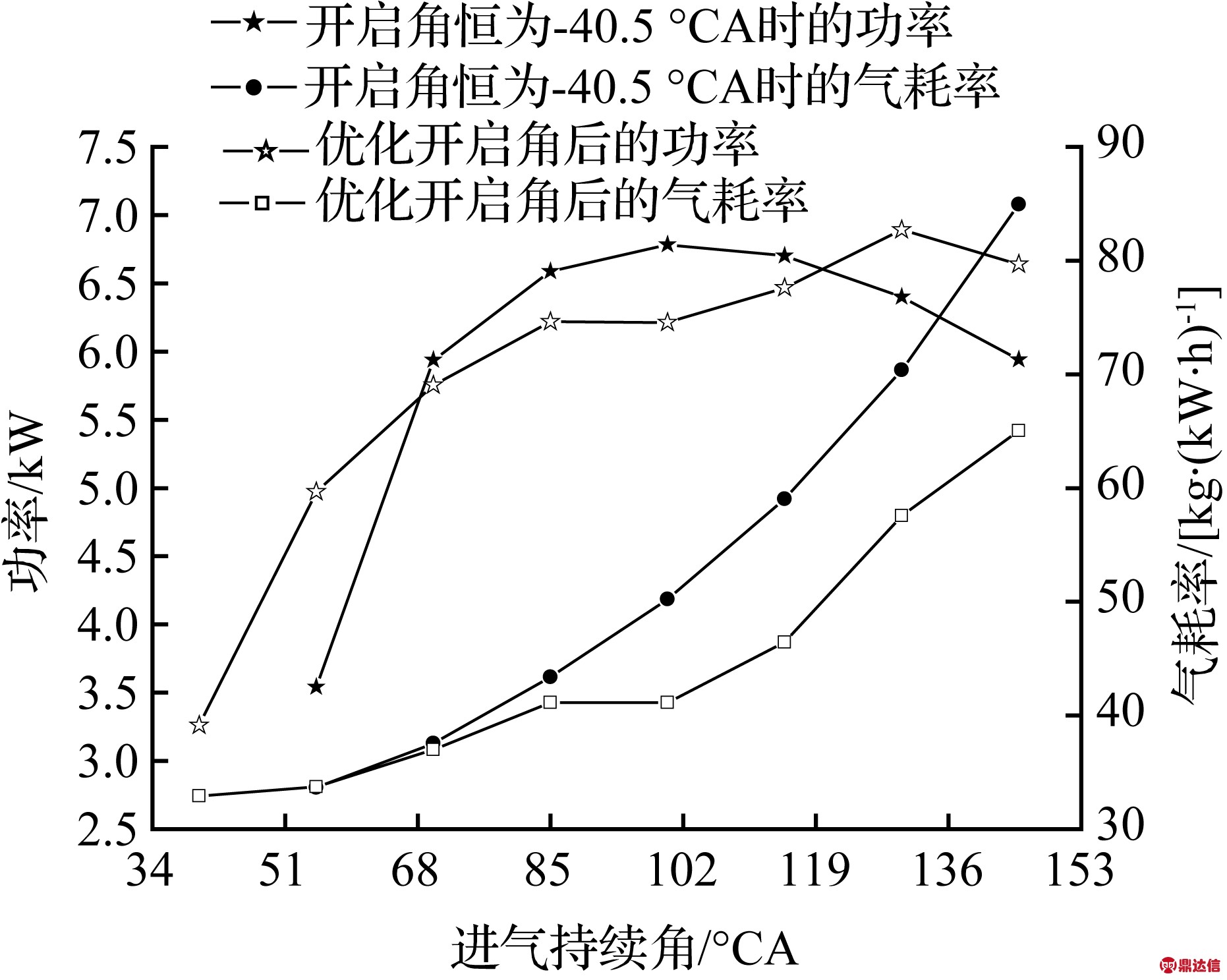

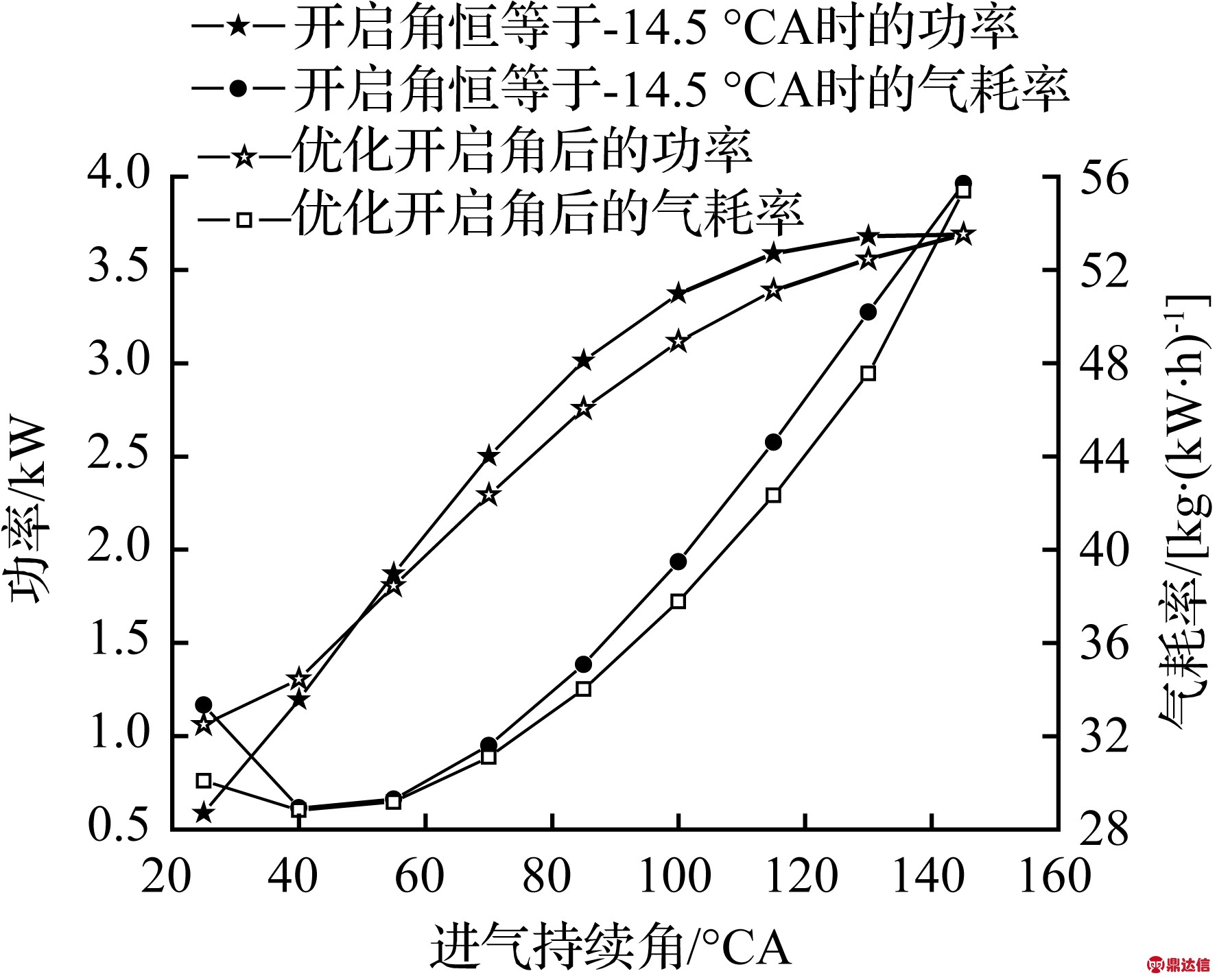

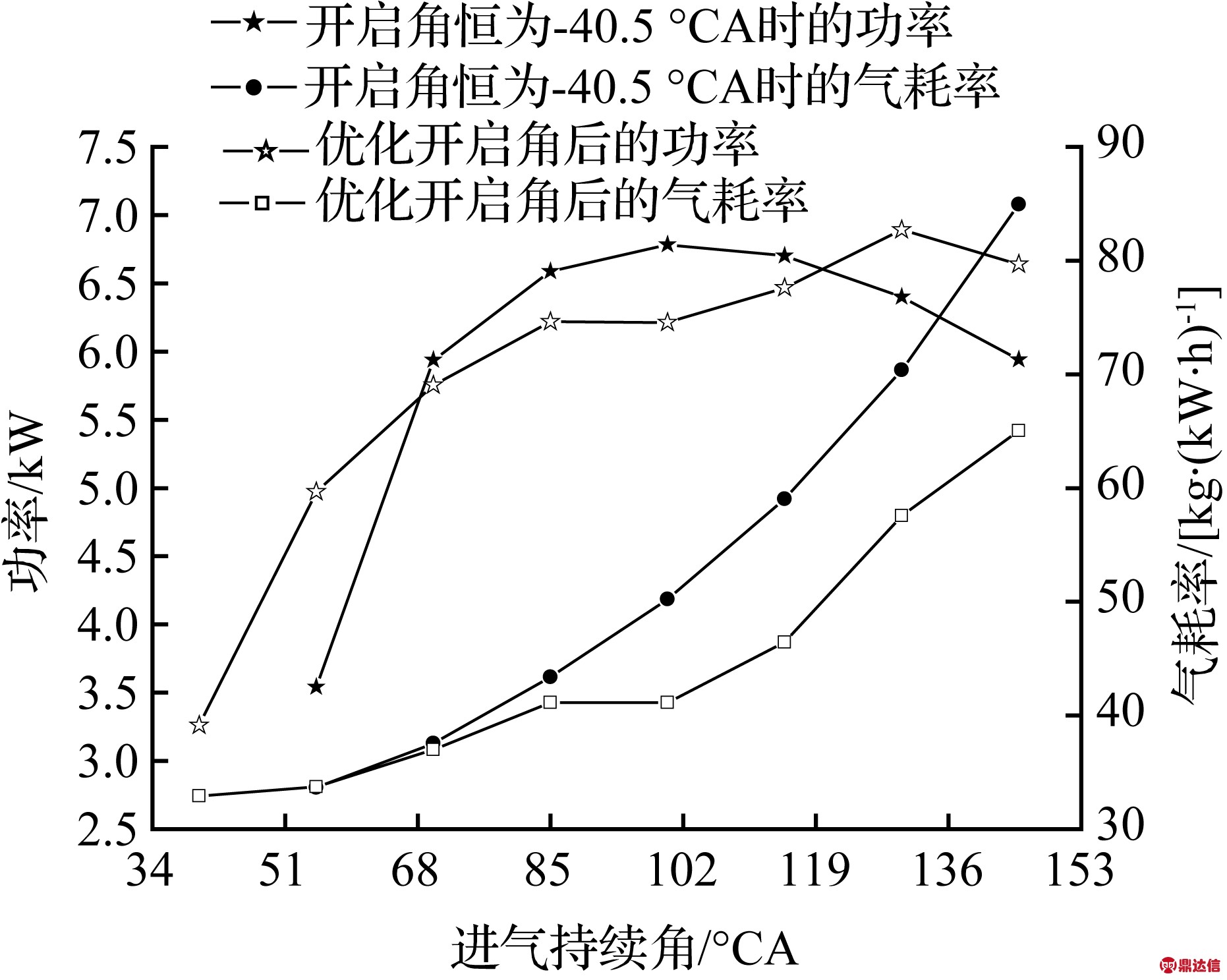

NSGAII算法在不降低其他性能指标的前提下,使某一性能指标达到最优的解,是解决气动发动机进气门开启角优化的一种有效方法。图13给出了气动发动机在300 r/min 和1 100 r/min时,固定进气门提前角(其中在转速300 r/min将进气门开启角固定为-14.5 °CA,转速为1 100 r/min 时进气门开启角固定为-40.5 °CA)与采用NSGAII优化进气门开启角后,气动发动机各种不同负荷下的性能对比情况。从图13中可以看出,采用NSGAII优化进气门气门开启角后,气动发动机的经济性能都得以提升。在低负荷(300 r/min时进气持续角小于40 °CA,1 100 r/min时进气持续角小于55 °CA)时,优化进气门开启角后,不仅能够降低气动发动机的气耗率,同时能提升气动发动机的功率。在中等负荷(300 r/min时进气持续角位于40~130 °CA,1 100 r/min时进气持续角处于55~115 °CA)时,为了提高气动发动机的经济性,功率则比优化前则有所下降,当进气持续角等于100 °CA时,气动发动机工作在300 r/min和1 100 r/min,气耗率相比于固定进气门开启角分别降低了4.1%和18.1%,而功率也相应的降低了7.6%和8.4%。

在气动发动机高转速(如1 100 r/min)时,当负荷增大到一定程度时,由于排气负功严重增加,气动发动机的功率开始下降,从图13(b)可以看出,采用本文优化后的进气门开启角,最大功率点所对应的进气持续角明显增大,气动发动机气耗率增大的趋势明显减小。当进气持续角增大到145 °CA时,不仅气耗率下降了23.4%,同时功率也提升了11.7%。可见,气动发动机进气门开启角对气动发动机的动力性和经济性影响很大,尤其表现在低速低负荷和高速大负荷时。实现气动发动机进气门电控技术,使得气动发动机进气门开启角能够适应转速和负荷的变化实时调节,将进气压力和进气温度作为修正参数,有利于气动发动机性能的提升。然而,为了实现气动发动机电控技术,就必须要获取进气门开启角随转速、负荷、进气压力和进气温度的变化规律。

(a) 转速ne=300 r·min-1

(b) 转速ne=1 100 r·min-1

图13 进气门开启角优化前后的气动发动机性能对比

Fig.13 Comparsion of PE’s performances before and after the optimzation of intake valve opening angle

6 结 论

气动发动机效率低是制约气动汽车及混合动力汽车的推广应用的一大瓶颈。鉴于进气参数是影响气动发动机性能的主要因素之一,本文以进气门采用电控的气动发动机为研究对象,着重进行了气动发动机的工况、进气压力和进气温度对其主控参数——进气门开启角的影响分析,得到结论如下:

①以经济性为目标时,随着气动发动机进气持续角和转速的增大,进气门开启时刻应提前,且提前幅度随负荷的减小和转速的增大呈现出增大的趋势。由于气动发动机动力性和经济性最佳进气门开启角不同,在负荷小于80%时,应采用经济性进气门开启角,当负荷增大到80%及以上时,最佳进气门开启角应以动力性最佳为目标。

②在其他条件不变的情况下,增大进气压力,进气门开启时刻应适当提前,而且进气门提前的幅度随着发动机负荷的增大越来越小,当进气持续角增大到145 °CA时,进气压力对最佳进气时刻影响甚微。

③气动发动机进气温度的增大会增加进气门开启响应速度。因而随着进气温度的增大,进气门开启时刻应适当延迟。

为了更好地指导学生开展认识实习,指导教师将学生们分组,分别进入车间和厂区教室学习.由于实习学生人数众多,为保障学习效果并对装置影响最小,实习学生共分成3个大组,每组30人左右,采用轮休制方式学习,任意时间在车间的人数大约为30人.每天2大组学生中,一组学生在厂区教室进行分组讨论和学习,另一组学生分布在各个车间采用现场学习和跟班巡检方式实习.车间实习主要安排学生在车间巡检、控制室学习,学生们通过生产现场细心观察,达到了更好的实习效果.

气动发动机的进气时刻直接影响气动发动机的性能,要保证气动发动机在各种不同工况均能具有最佳经济性,同时兼顾动力性的要求,进气时刻就必须随着发动机工况、进气条件等进行实时调节。本文综合分析了气动发动机的工况以及进气条件对最佳进气时刻的影响,获取了电控气动发动机最佳进气门开启角随运行工况、进气压力和温度的变化规律,为气动发动机采用电控技术提供了理论基础和数据支持。