摘要:研究了气压ABS 继动阀电磁部分、机械运动部分和气路部分的结构及功能,建立了完整的阀体非线性数学模型。实现了线圈电流、电磁力、电铁芯位移、控制气压以及制动气压变化的动态过程仿真,并分析了驱动电压、线圈匝数、线圈电阻、主工作气隙等参数对ABS 继动阀动态特性的影响,并研制了气压ABS 继动阀综合性能测试台以验证数学模型的正确性。仿真结果与试验结果基本吻合,为深入研究ABS 继动阀响应时间影响因素、提高ABS 继动阀动态性能提供了可靠依据。

关键词:ABS 继动阀;动态特性;仿真;数学模型

0 引言

国内物流业迅猛发展,挂车、半挂车使用量逐年增加,对防抱死制动系统提出了更高的要求。ABS继动阀是使用在挂车、半挂车等大型车辆防抱死制动系统中的关键部件,它不仅集成了ABS 调节器和继动阀的功能,更是缩小了零件体积,减少了制动管路的连接,正逐渐取代原来功能单一的ABS 电磁阀和继动阀的组合。

本文根据气压ABS 继动阀的结构特点,将其分成电磁、气路和机械运动子模块,采用气体流量方程和力平衡仿真建立了ABS 继动阀非线性数学模型,对影响ABS 继动阀动态响应的关键因素进行了分析。本文将制动器室体积作为参数引入到模型,减小了因阀体结构复杂造成的阀体体积计算误差,更真实地反应了制动气室气压的变化,为ABS 继动阀以及ABS 系统的后续研究提供了有效的依据。

1 ABS 继动阀结构及其工作机理

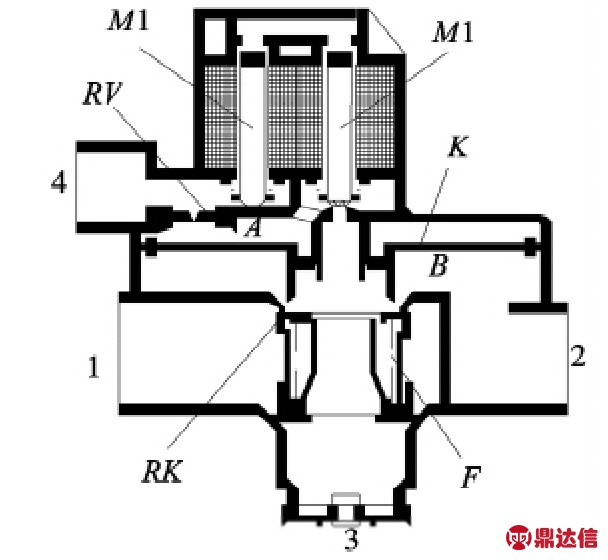

图1 为ABS 继动阀的结构原理图。

阀的上部是两个电铁芯和线圈,初始状态时两个线圈都不通电,电铁芯M1,M2 受到弹簧力处于下端,控制气可以经过两个电铁芯上部开口到达高位活塞腔;当驱动电压加载于线圈时,线圈电流产生的电磁力会使电铁芯上行封闭开口,进而控制ABS 继动阀控制气压的增加。

在该案例中,承包商很清楚业主最在意的是工期问题,所以,在不利因素发生后,承包商针对客观存在的工期延误和生产率降低等风险,主动要求监理工程师下达停工令,避免加大业主的损失。对于业主方来讲这是一个两难的选择,而承包商却为索赔取得了合法的依据。

图1 ABS 继动阀结构

1.供气口2.输出口3.排气口4.控制口K.活塞RV.止回阀M1.电铁芯1 M2.电铁芯2 A.高位活塞腔B.低位活塞腔RK.活塞F.弹簧

中部是一个气动活塞K,当电铁芯M1,M2 处于初始状态时,控制气压作用在活塞K 在控制气压的作用下向下运动并推动继动活塞RK 也一起向下运动,继动活塞RK 的向下运动就打开了供气端与输出口(到制动气室)之间的通路,制动气室内的气压迅速升高使车辆制动,这是增压阶段;当电铁芯M1 受到电磁力上行时,控制气进气通路被打断,高位活塞腔和低位活塞腔里的气压相等,弹簧力迫使继动活塞RK 上行,封闭了供气口和输出端之间的通路,同时制动气室内的气体也不能排出,这是保压阶段;当电铁芯M2 受到电磁力上行,M1 处于初始状态时,高位活塞腔内的气体通过活塞K 中间的开口排向大气,低位活塞腔内的气压大于高位活塞腔内的气压,继动活塞K 上行,从而制动气室内的气体通过3 口排向大气,这是减压阶段。

阀的下端是4 个气口,1 口通储气罐,两个2 口通制动气室,3 口通大气。

根据学生在问卷中对应具体表征、抽象表征和形象表征测试的四个问题的作答情况进行分析。A.选出你认为的概念中的关键词。B.对你所认为的关键词,选出你所能想到的可能含义。C.理解上述关键词的含义,你调用了哪些已学过的知识?(请按解决问题的顺序书写)D.利用生物学用语、图形语言或表格等具体工具,把这段文字在你脑海中形成的信息以外在的形式呈现出来。

2 ABS 继动阀数学模型的建立

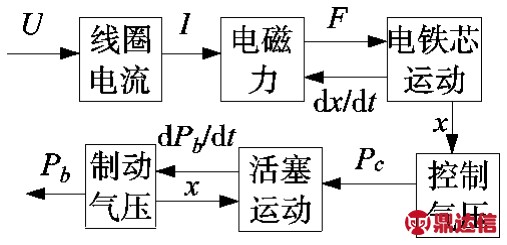

ABS 继动阀的动作流程包括以下几个方面:电铁芯线圈通断电控制控制口的气压;根据高位活塞腔A 和低位活塞腔B 气压的大小判断活塞K 的运动状态;根据活塞K 的运动状态判断输出口2 处是处于增压保压还是减压。可以看出ABS 继动阀的动态响应特性受到很多方面的影响,包括电磁特性,机械运动特性和流体特性,因此本文根据这些特性建立了ABS 继动阀的电磁场子模型,动铁芯运动子模型、气路子模型和活塞运动子模型,这些子模型之间相互联系,构成ABS 继动阀动态特性数学模型,子模型间的关系框图如图2 所示。由于ABS 继动阀动作历时极短,温度变化极微,故忽略温度变化引起的热传导现象[3]。

笔者担任中国驻旧金山总领事时,方文忠众议员曾告诉笔者这一段历史和该议案对华人社会地位的影响。2011年,由美国华裔议员赵美心提出的“向《排华法案》道歉”的议案被美国参议院通过。美国华人全国委员会主席薛海培表示:“这一法案的通过为美国华埠了结了百年耻辱,带来了迟到的公正。”美国国会就《排华法案》道歉,有利于提高华人在美国社会的地位,华裔送餐员在与四星上将的冲突中能够获胜,反映出华人在美国社会中的地位得到了提高。

图2 子模型间联系框图

2.1 电磁场模型

驱动电压加载于控制线圈两端,线圈中除了电阻分压外,磁电动势也产生了分压作用,根据电压平衡方程,控制线圈中电流和电压的变化可由下面的数学模型表示:

由于不同材料的热膨胀系数之间存在差异,在温度变化时两者的延伸率不同导致出现内应力,使界面处产生裂纹,在使用过程中从裂纹处开始氧化或腐蚀,进而导致涂层失去对基体的保护作用。随着残余应力,化学应力(或扩散引起的应力)的增大,残余应力和扩散引起的应力的耦合作用下的微裂纹的扩展行为也可能会导致涂层的失效。Nazir等[21]进行了在压应力作用下,加上扩散引起的应力的微裂纹涂层的分层研究,表明随着热膨胀失配导致涂层中的残余压应力逐渐增大,阻碍了界面扩散,进而减小了涂层中由于扩散引起的应力。

其中,U 为电磁阀驱动电压(24V),I 为线圈内电流(A),R 为线圈回路的电阻(Ω),N 为线圈匝数,φ 为磁通量,t 为时间。

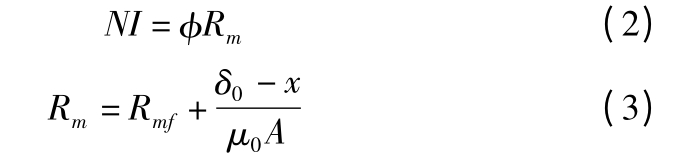

根据基尔霍夫磁压定律,并忽略磁漏和非工作气隙磁阻,线圈产生的磁场和电流的变化可由下面的数学模型表示:

其中,Rm 为磁路总磁阻,Rmf 为磁路中铁磁材料的磁阻,δ0 为动铁芯与定铁芯的最大气隙长度(m),A 为气隙处的横截面积(m2),x 为动铁芯运动距离(m),μ0 为空气磁导率,μ0 =4π×10-7H/m。

将式(2)、(3)带入(1)中可得:

2.2 电铁芯运动模型

控制线圈通电后,在线圈周围产生磁场,当电铁芯受到的电磁力足够大时就会克服弹簧拉力向上运动,在运动过程中还受到粘性阻力和控制气压的作用,从而得到电铁芯运动数学模型如下:

其中![]() 为电磁吸力(N),m 为动铁芯质量(kg),c 为动铁芯运动时的等效粘性阻尼(N·s/m),k 为回位弹簧刚度(N/m),x 为动铁芯运动距离(m),xp 为复位弹簧预紧量(m),A0 为动铁芯上端气孔的横截面积(m2),Pc 为控制气体压强(Pa)。

为电磁吸力(N),m 为动铁芯质量(kg),c 为动铁芯运动时的等效粘性阻尼(N·s/m),k 为回位弹簧刚度(N/m),x 为动铁芯运动距离(m),xp 为复位弹簧预紧量(m),A0 为动铁芯上端气孔的横截面积(m2),Pc 为控制气体压强(Pa)。

2.3 气路模型

ABS 继动阀的动态响应特性最终由制动器室的气压来反应[4],视气体为理想气体,根据气体状态方程和气体连续方程可得:

4444)组成,每天给予量为每千克0.5克;(2)其余的氮供给由7%-11.4%的氨基酸溶液(广东利泰制药股份有限公司,国药准字H20068014)供给;(3)并且给予患者适当的维生素,保证水电解质的代谢平衡,将补给的总量配制1.5升,然后对患者行静脉输注。

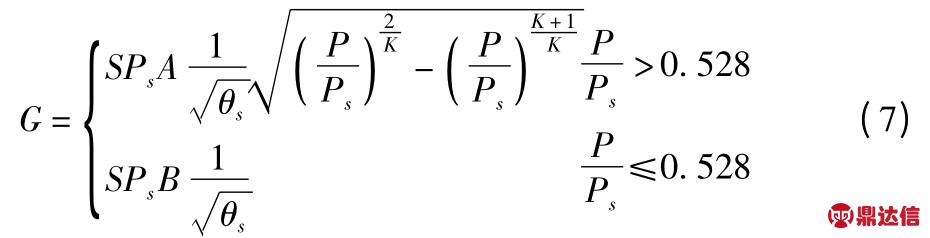

其中,G 为气体的质量流量率(kg/s),P 为容器内的气压(Pa),V 为容器的容积(m3),θ 为容器内气体的温度(K),R 为理想气体常数287(J/(kg·K))。

气体的质量流量率可以通过下面的公式求得:

其中,![]()

![]() 为绝热指数,S 为充(放)通道

为绝热指数,S 为充(放)通道

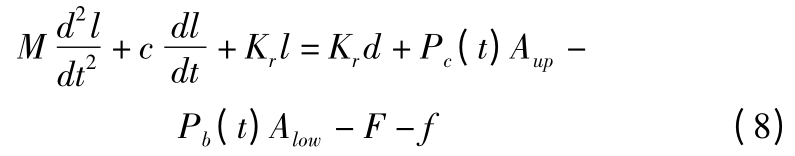

2.4 活塞运动模型

其中,l 为活塞运动距离(m),Kr 为回位弹簧刚度(N/m),Aup为活塞上表面截面积(m2),Alow为活塞下表面截面积(m2),F 为继动回位弹簧预紧力(N),f 为摩擦力(N)。

3 仿真结果与实验分析

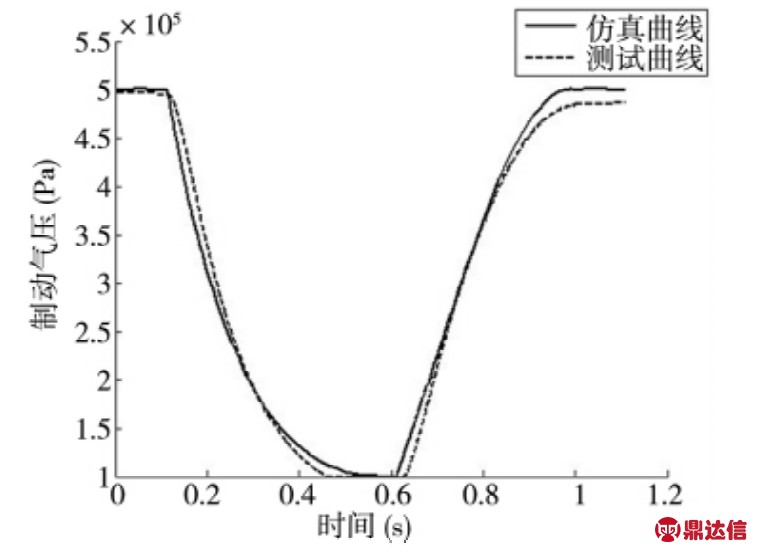

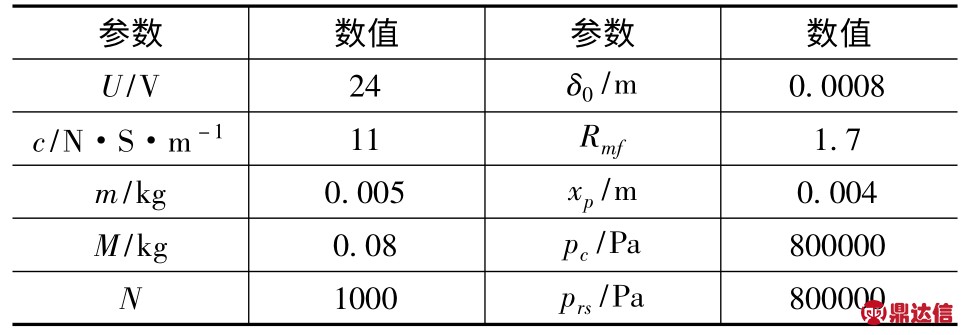

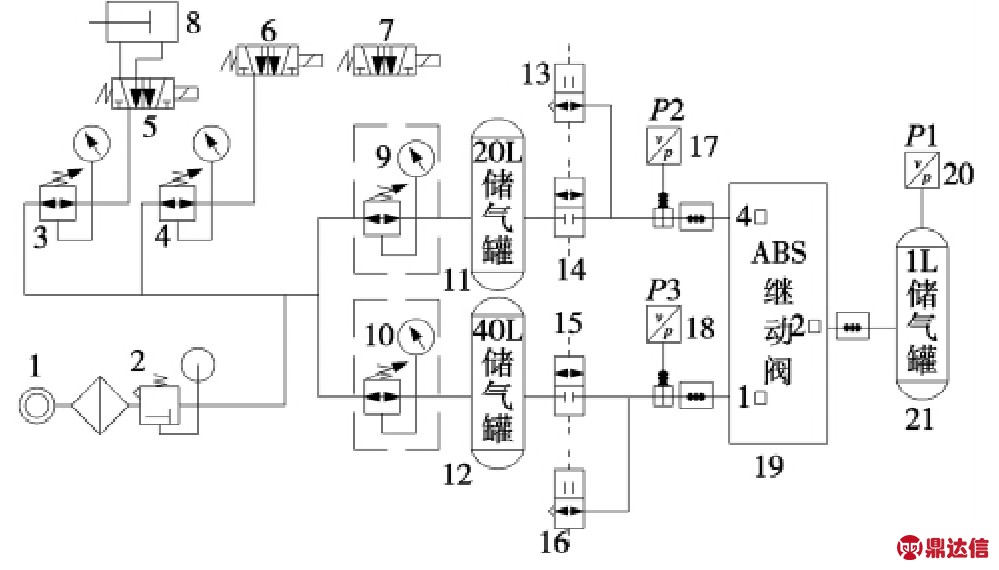

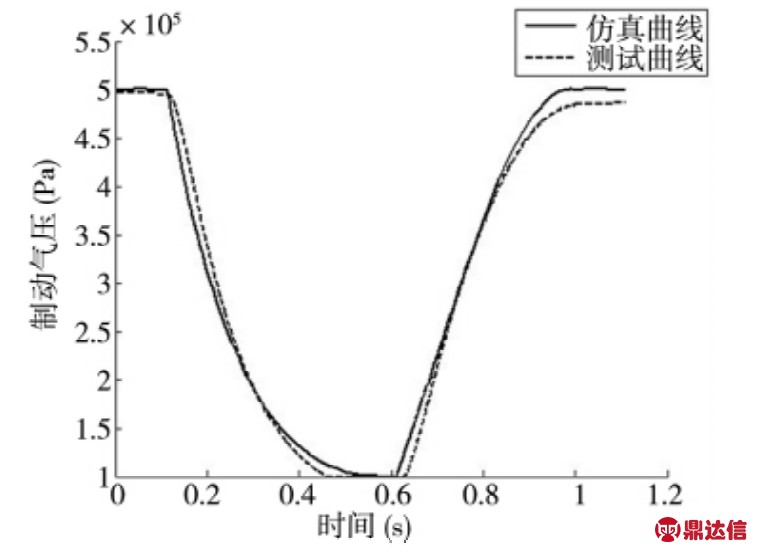

表1 为仿真模型的部分参数值,其他感性参数如线圈匝数等在仿真过程中给出。为验证模型的正确性,建立如图3 所示的气压ABS 继动阀动态性能测试系统。仿真曲线与测试曲线如图4 所示,可见仿真曲线与测试曲线基本吻合,证明仿真模型的正确性。

“整式”概念是浙教版《义务教育教科书·数学》七(上)一个重要的数学概念.由于初一代数学习过程是从算术思维到代数思维过渡的过程,其中一个学习难点是思维方式的转变,即从单纯的进行计算到认识代数表达式的结构性侧面,理解其表示的关系.基于结构性观点的形成需要长时间的反复的训练,借助整式微课预习,有利于学生在进入课堂学习前,对整式概念有个大体的认知,带着问题在课堂里再次学习和建构,增加学习机会,有利于促进对代数式的结构性侧面认知的形成.

1.1.1 研究类型 国内外公开发表的随机对照试验(RCT),无论是否采用盲法和分配隐藏。语种限定为中文和英文。

表1 仿真模型参数

参数 数值 参数 数值U/V 24 δ0/m 0.0008 c/N·S·m -1 11 Rmf 1.7 m/kg 0.005 xp/m 0.004 M/kg 0.08 pc/Pa 800000 N 1000 prs/Pa 800000

图3 气压ABS 继动阀动态性能测试系统

1.气源2.气源三联件3,4,9,10.调压阀5,6,7.电磁阀8.装夹气缸11,12,21 储气罐13,14,15,16.气控阀17,18,20. 气压传感器19.被测阀21,24.滑块

图4 仿真曲线与测试曲线

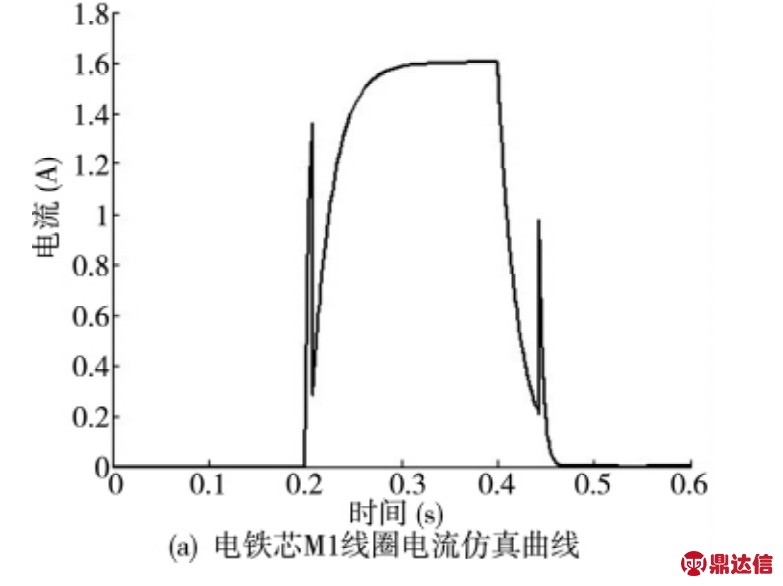

电压信号周期为0.4s,仿真时间0.6s,完成一个增压、保压和减压的过程。电铁芯M1 线圈电流、电铁芯M1 受到的电磁力、电铁芯M1 位移、控制气压曲线以及制动气压曲线仿真图形如图5 所示。

图5 ABS 继动阀动态特性仿真曲线

由图可知,当24V 电压加载于线圈时,线圈电流首先按指数规律增大到1.4A 左右,然后突然下降,这段时间称为电铁芯的吸合触动时间,在这个阶段电磁力小于弹簧拉力,电铁芯保持原位不动,位移为零;当电磁力增大到足够克服弹簧拉力后电铁芯开始运动,并切割磁力线产生很强的反电势,使电流急剧下降,此后线圈电流又转为指数上升,直到电铁芯达到最大位移xmax时电流达到最大值,控制气压和制动气压开始迅速增大,这段时间称为电铁芯的吸合时间。触动时间是造成响应时间迟滞的原因之一,在吸合时间里,控制气压迅速增大,推动活塞K 运动,可以看到制动气压并不是立刻上升,而是有一小段时间的迟滞,原因之一是触动时间造成的,其次是由于一开始建立的控制气压没有达到能够推动活塞总成的强度,一旦推动了活塞总成运动,制动气压迅速上升。同样,当线圈断电后电铁芯回到初始状态也分为释放触动过程和释放过程,相应的时间称为释放触动时间和释放时间,也不同程度的造成了响应的迟滞。

4 ABS 继动阀动态特性影响因素分析

影响ABS 继动阀动态特性的因素有很多,本文主要研究驱动电压、、主工作和线圈电阻对ABS 继动阀动态特性的影响。模型在ABS 继动阀出气口处外接一个1L 的储气罐模拟制动气室。当讨论一个影响因素时,其他变量都维持表1 的初始值。

1.3.2 心血管外科。1)大血管支架:目前进口产品主要是美敦力支架,国产的主要是深圳先建品牌。其材质都是镍钛合金。其说明书对磁共振的检查都有详细的说明,目前主要是适用在1.5T或3.0T设备检查

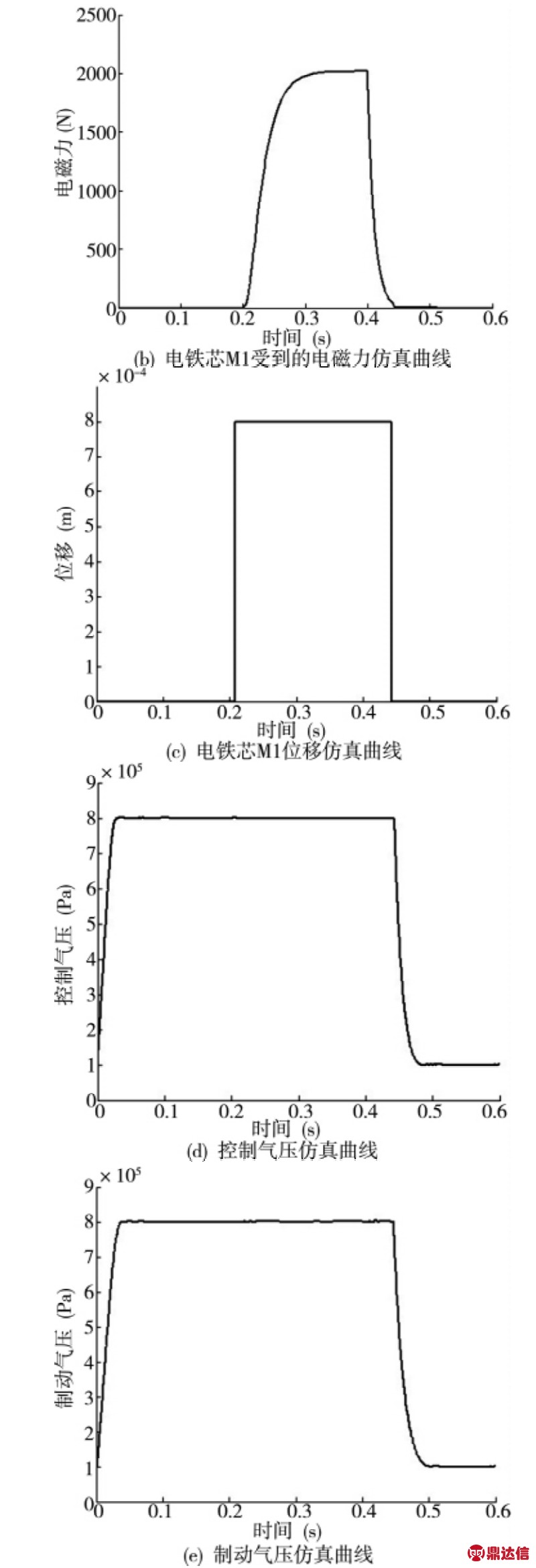

4.1 驱动电压对ABS 继动阀动态特性的影响

从图6 可以看出,更高的驱动电压能够带来更大的电磁力,能够使电铁芯获得的电磁力更快到达最大值,电铁芯向上运动的速度就越快,ABS 继动阀响应速度越快。但是电压越高,ABS 继动阀排气时的迟滞就越明显,而且过高的电压会导致电铁芯线圈电流过大从而击穿元器件和损坏线圈。

图6 驱动电压对ABS 继动阀动态特性的影响

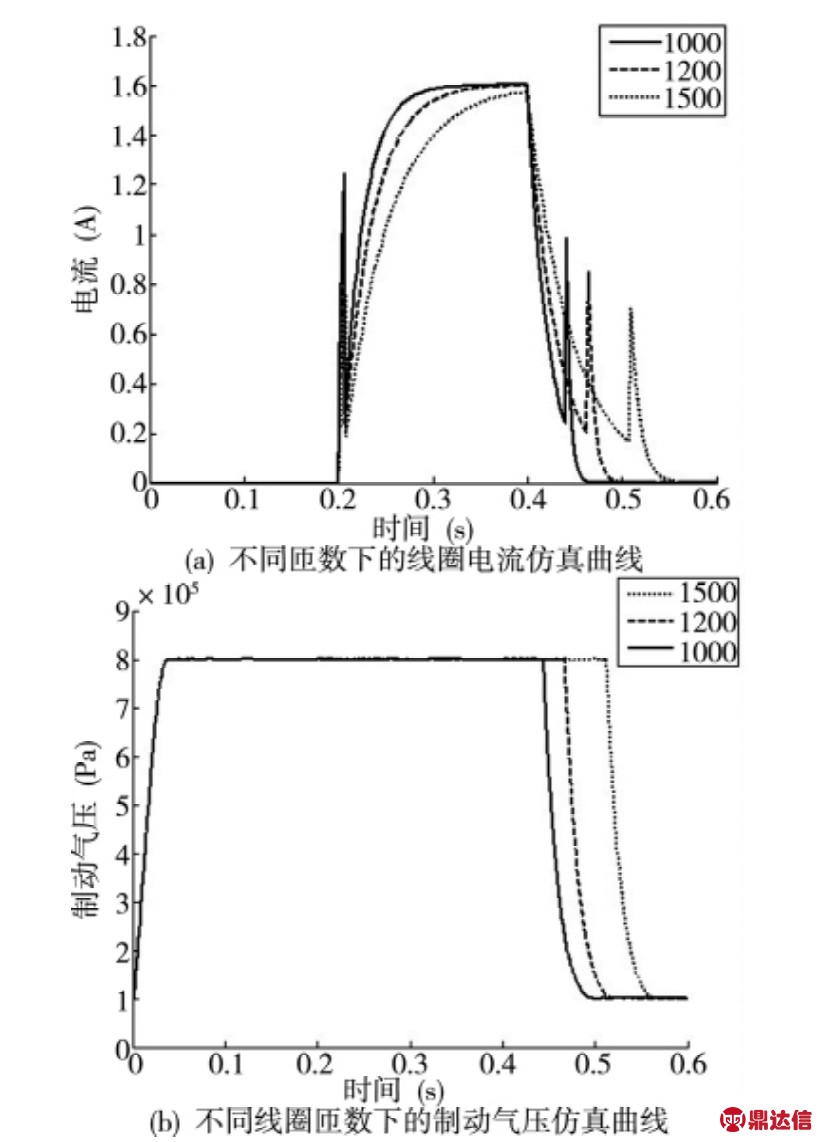

4.2 线圈匝数对ABS 继动阀动态特性的影响

线圈匝数增加能够提高磁势,促进电磁转化,提高响应速度,但是从图7 中可以看出,随着匝数的增加线圈电流变化减缓,甚至达不到电流最大值,使响应变慢,原因是线圈匝数的增加同时也增加了线圈的感应系数,制动气压也有较为明显的迟滞,仿真过程中还发现匝数过小ABS 继动阀将无法正常工作。

图7 线圈匝数对ABS 继动阀动态特性的影响

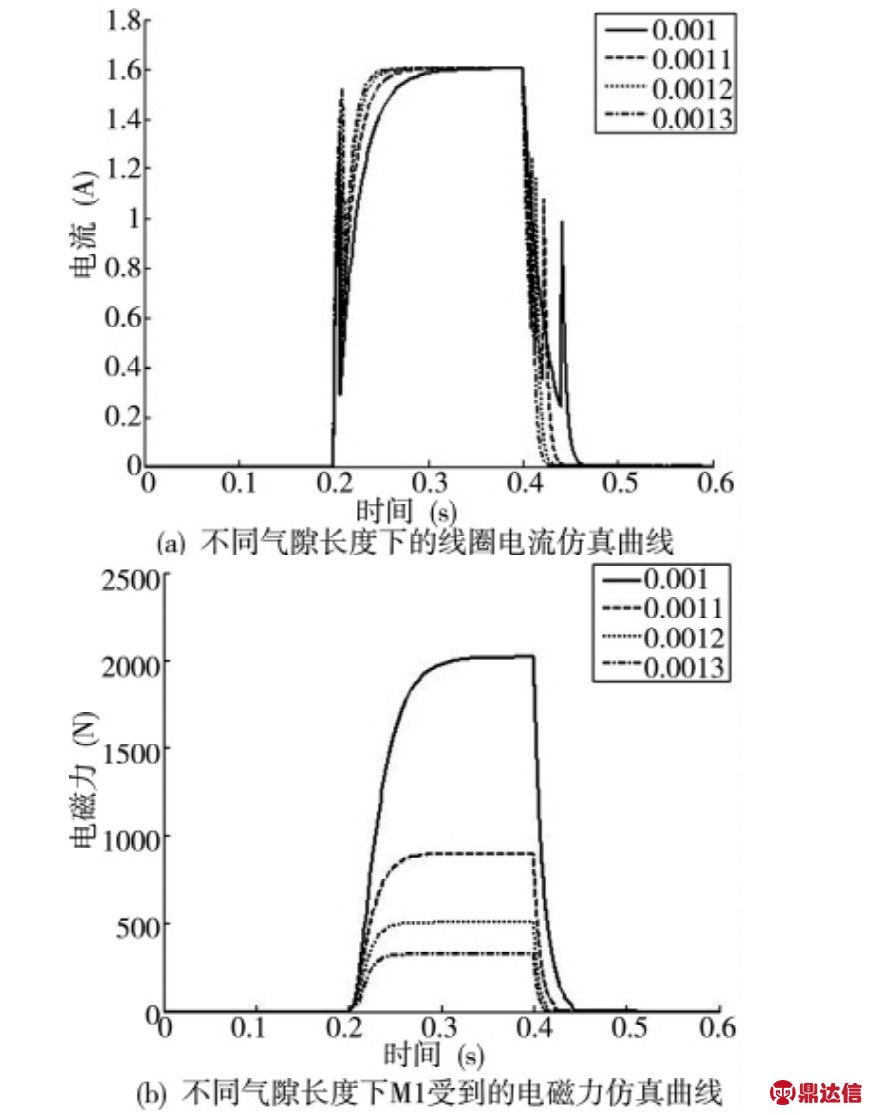

4.3 主工作气隙对ABS 继动阀动态特性的影响

从图8 可以看出,主工作气隙长度越大,电流变化越快,电铁芯受到的电磁力减小,上升速度减缓,ABS继动阀响应时间变长。仿真过程中还发现主工作气隙过大ABS 继动阀将不能正常工作。因此,在保证电铁芯有足够行程的前提下应减小主工作气隙长度。

图8 主工作气隙对ABS 继动阀动态特性的影响

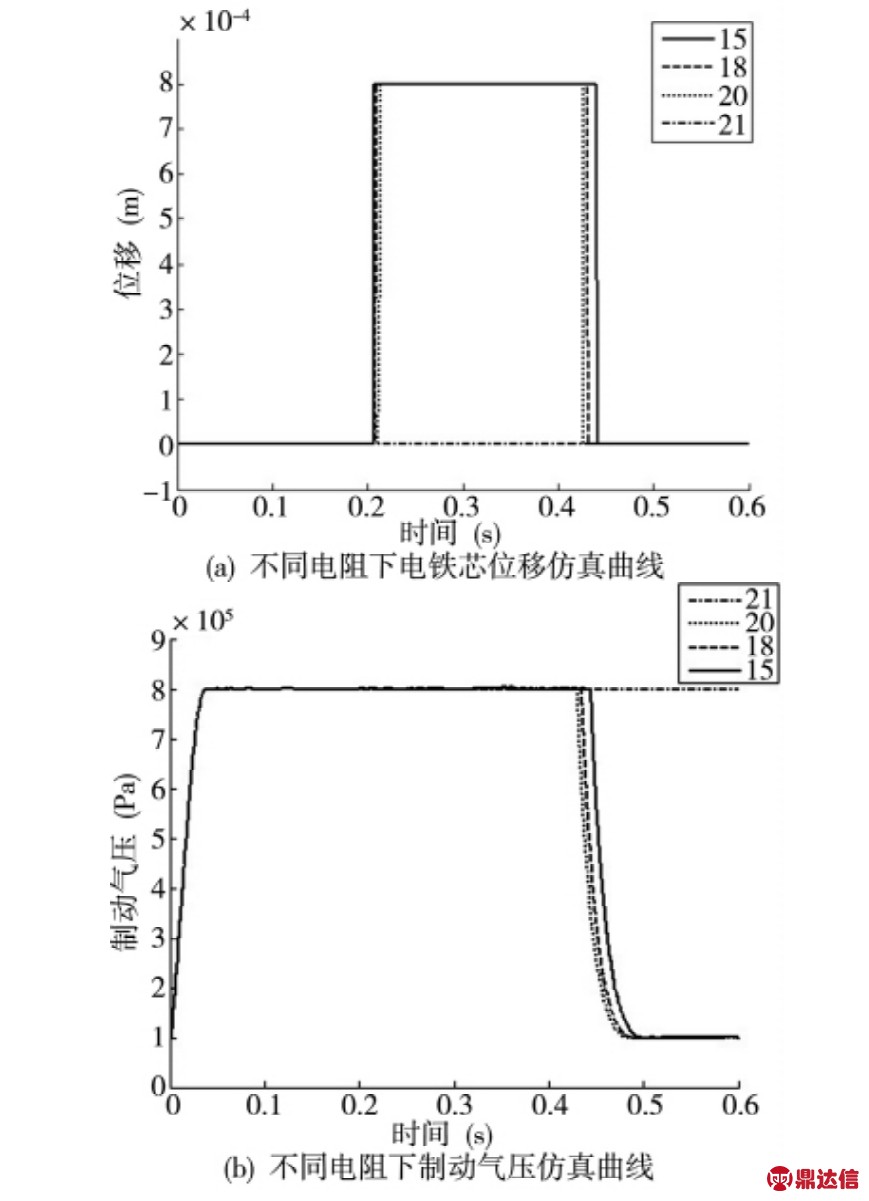

4.4 线圈电阻对ABS 继动阀动态特性的影响

从图9 可以看出,随着线圈电阻增大,电铁芯和ABS 继动阀关闭响应变快,但是电阻过大会导致线圈电流变小,从而导致不能产生足够大的电磁力使电铁芯运动,R=21Ω 时,电铁芯位移为零,ABS 继动阀一直处于增压状态。

图9 线圈电阻对ABS 继动阀动态特性的影响

5 结论

本文在分析了ABS 继动阀动作过程中各部件受力情况的基础上建立了ABS 继动阀数学模型,实现了ABS 继动阀线圈电流、电磁力、电铁芯位移、控制气压以及制动气压变化的动态过程仿真,分析了驱动电压、线圈匝数、线圈电阻和主工作气隙对ABS 继动阀动态特性的影响,为深入研究ABS 继动阀响应时间影响因素并提高ABS 继动阀动态性能提供了可靠依据。