摘要:阐述了真空炉工件氧化变色机理及产生原因分析,提出了真空炉工件变色故障的排除方法,还选择了三次比较典型的维修实例进行了介绍和总结。

关键词:氧分压;真空度;油扩散泵

近年来,随着工业真空炉在我院的广泛应用,真空炉在加工中容易出现零件变色故障,影响零件加工质量和效率,而此故障往往由于故障部位很难判断造成维修周期较长,因此如何快速判断故障部位,保证设备正常使用,是设备维修人员重点关注的问题。

1. 真空炉设备原理

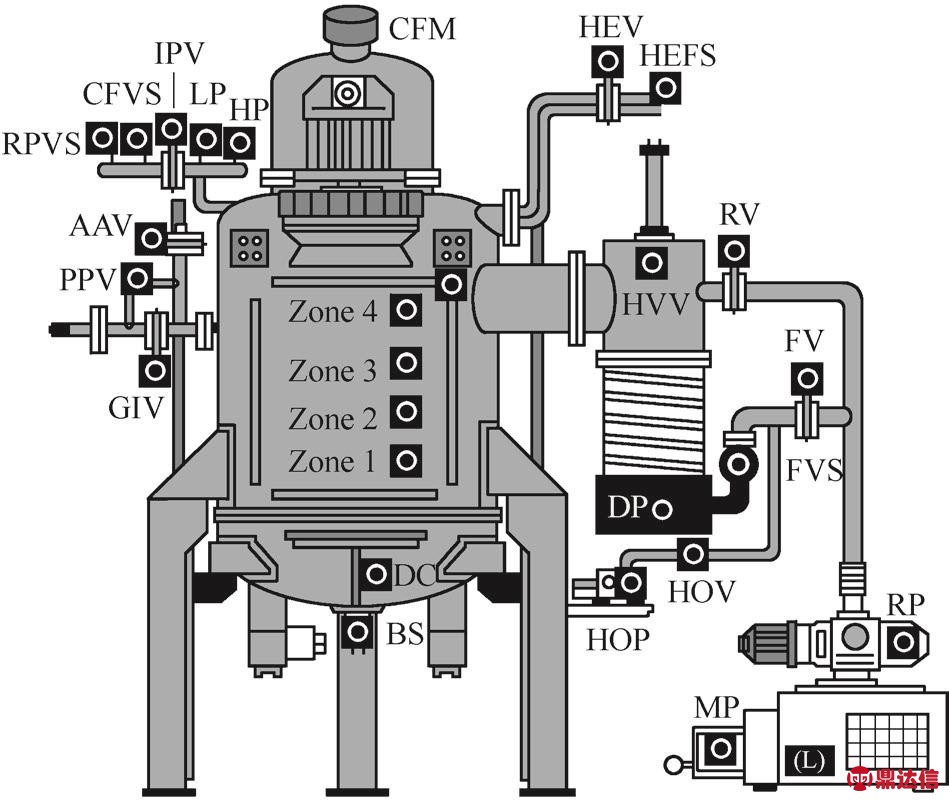

典型立式气淬真空炉的结构如图1所示。

图1中:A AV—空气进气阀;C F M—冷却风扇马达;CFVS—冷却风扇真空开关;DP—扩散泵;FP—炉内压力;FV—预抽真空阀;FVS—预抽真空信号;GIV—进气阀;HEFS—热交换器水流开关;HEV—热交换器阀;HOP—维持泵;HOV—维持阀;H P—高压开关;HVS—高真空信号;HVV—高真空阀;IPV—设备保护阀;LP—低压开关;LVS—低真空信号;MP—机械泵;PPV—分压阀;RP—罗茨泵;RPVS—罗茨泵真空开关;RV—低真空阀;TS—温度开关。

真空炉的真空系统主要由真空室、泵系统、真空检测系统、各控制阀及热交换器组成。真空炉的工作过程如下:

(1)启动维持泵,同时打开维持阀,对扩散泵前级及管路抽真空。

(2)当真空压力低于规定值时,扩散泵加热开始。

(3)当扩散泵预热至规定温度后,机械泵启动,同时打开粗抽阀对真空室抽低真空,当真空室真空度达到罗茨泵启动条件后罗茨泵启动。

(4)当真空室真空度达到扩散泵开启允许值时,粗抽阀和维持阀关闭,同时打开前级阀和高阀,对真空室抽高真空。

图1 立式真空气淬炉结构示意

(5)当真空室真空度达到真空炉加热条件后,真空炉加热启动并按工艺要求的温度曲线进行控温。

(6)当控温过程完成后,关闭高阀,对真空室充氮气并启动冷却风机循环冷却,当真空室温度低于100℃时即可打开炉盖,取出工件。

2. 真空炉工件变色机理及产生原因

(1)真空炉实现无氧化加热的基本条件 金属在一定的温度下加热,与气氛中的氧化合,其化学反应式为:

MeO2=Me+O2

反应的方向与金属的性质、加热温度、气氛中氧的分压有关,当气氛中氧的分压大于某个数值时,反应由右向左进行,呈氧化反应;反之,为还原反应。当反应达到平衡状态时,气氛中氧的分压等于该种金属氧化物的平衡分解压。

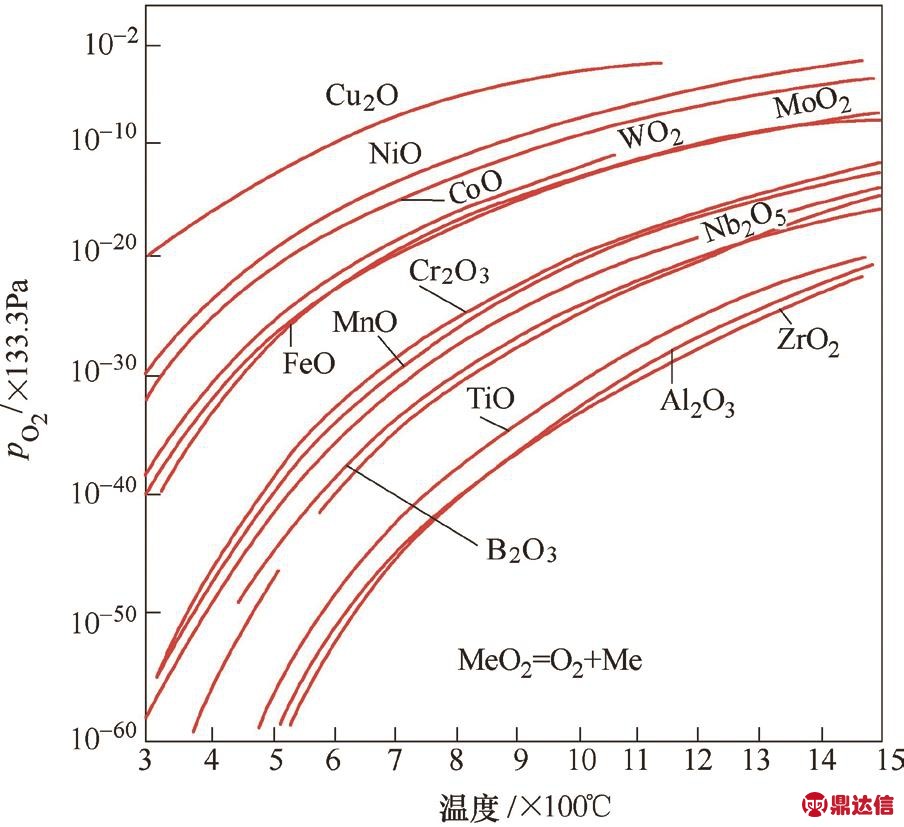

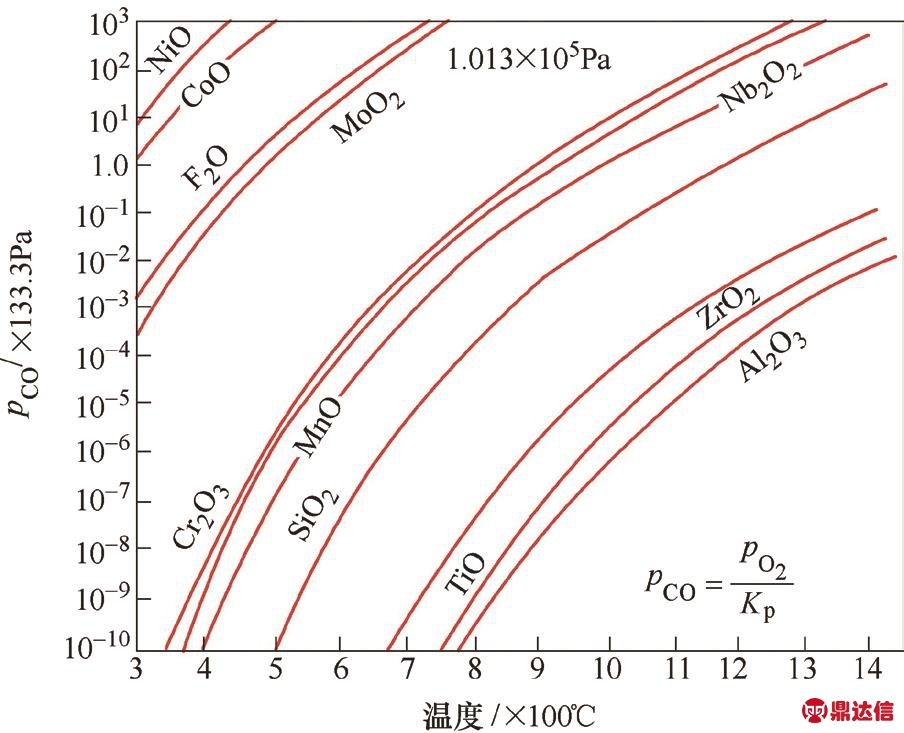

因此,真空炉实现无氧化加热的基本条件为气氛中氧的分压必须低于金属氧化物的平衡分解压。常见金属元素氧化物的平衡分解压如图2所示。

从图2中可看出,金属氧化物的平衡分解压一般都很低,而真空炉的总压力一般不低于1×10-3Pa,为了实现金属的无氧化加热,真空室内残余气体中氧的分压必须低于金属氧化物的平衡分解压。为此,不能仅靠抽真空,还要靠高温化学反应,抽真空将大量气体排掉,剩余的氧化性气体与还原性物质化合,才能使氧分压降到金属氧化物的平衡分解压以下,实现金属的无氧化加热。

(2)真空炉中氧分压与工作真空度的关系 在真空炉中,一般利用碳在高温下与氧和水化合生成一氧化碳、二氧化碳和氢气来降低气氛中氧的分压。对于有石墨构件或配有油扩散泵的真空炉,泵的返油不可避免,即使配有很好冷阱的油扩散泵,所返出的油经高温分解,也可以提供足够的碳;对于既没有石墨构件、也不用油扩散泵的真空炉,为了降低氧分压,往往需要在真空炉中加入脱氧剂。

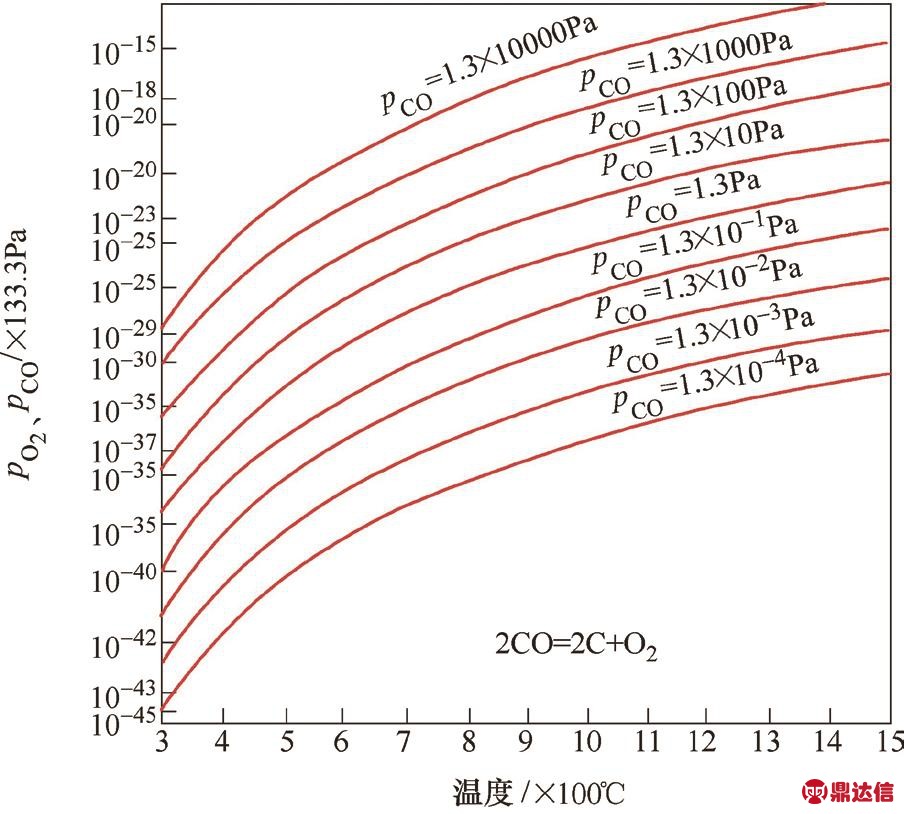

根据理论计算以及实际检测,高温下真空炉中残余气体的主要成分是一氧化碳和氢气,约各占一半,在实际工作中,可以将一氧化碳分压近似地看作真空度。在有剩余碳存在的条件下,氧分压与一氧化碳分压之间的关系,可以从化学反应式(2C+O2= 2CO)的反应平衡式得出,当一氧化碳分压(即真空室压力)恒定时,氧分压随温度变化情况如图3所示。

图2 金属氧化物平衡分解压随温度变化

图3 氧分压随温度变化情况

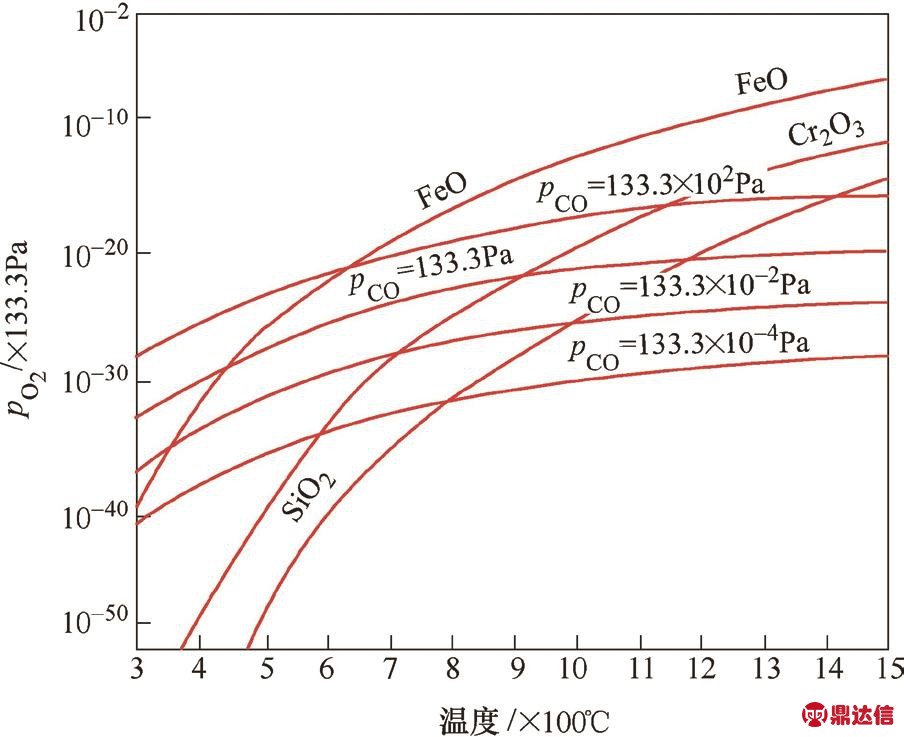

(3)金属实现无氧化加热所需的真空度 图2曲线表示,金属氧化物的平衡分解压随着温度升高而增大;图3曲线表示,当一氧化碳分压恒定时,所对应的氧分压也是随着温度升高而增大。将图2、图3两个曲线进行汇合,如图4所示,发现两种曲线的上升斜率不同。图3曲线比图2曲线的上升斜率大,在一定温度和一氧化碳分压范围内,两种曲线出现交点。在交点温度以下,一氧化碳分压所对应的过分压高于金属氧化物的平衡分解压。金属处于氧化状态。在交点温度以上,一氧化碳分压所对应的过分压低于金属氧化物平衡分解压,金属处于还原状态,为无氧化加热区,而对真空热处理就是要选择无氧化加热区。

为了便于直接应用,金属氧化物的平衡分解压所对应的一氧化碳分压曲线如图5所示。如前所述,由于一氧化碳分压近似于真空炉的工作真空度,因此,图5曲线是根据不同金属和加热温度,选择工作真空度的主要依据。曲线以下为还原区,曲线以上为氧化区。

图5曲线说明:①金属实现无氧化加热所需的真空度与加热温度有关,对所有的金属,加热温度越高,所需的真空度越低。“低温用高真空,高温用低真空”是选择工作真空度的基本原则。②对一般碳素钢650℃以上加热时,在任何真空度条件下,都可以实现无氧化加热。③对高铬或高锰合金钢850℃以上加热时,工作真空度在13.3Pa,可实现无氧化加热,真空度不需要很高,以减少合金元素的蒸发。

(4)真空炉工件产生变色原因分析 真空炉加工工件变色一般都是由于真空室内氧分压大于该种金属氧化物的平衡分解压,从而形成金属氧化物所致,但造成真空室氧分压过大的原因有以下几种:①工件没有清洗或真空室被污染。工件或真空室内存在的污染物(多为油脂),是碳、氢、氧化合物,蒸气压较高,在真空中加热时容易被挥发或分解,从而造成工件被氧化变色。②冷却氮气不纯或供气管道漏气。在真空炉强制风冷时,被污染的氮气或纯度不高的氮气进入真空室,造成炉体内的氧分压超标,从而出现工件氧化变色问题;而供气管道漏气,在进行真空正压气淬时,由于充入炉内的氩氮气量非常大,氮气的流动量也非常快,因此在管道所存在的漏气点处就会形成涡流现象,从而将上述漏气点外面的空气瞬时吸入到真空室内,造成工件氧化变色。③真空系统抽气效率不够。真空系统抽气效率不够,容易造成真空室极限真空度达不到或加热过程中真空室和工件放气,而抽气效率达不到,从而造成工件氧化变色。④真空室漏气。大部分真空炉工件变色都是由漏气造成的,漏气分内漏和外漏,内漏主要有真空阀门(粗抽阀、氮气充气阀)关闭不严、冷却水管漏水等原因造成;真空炉外漏部位主要有:炉门密封、热电偶密封、加热电极密封、高阀阀杆密封、放气阀阀芯密封、真空检测规管及其他仪表密封等。

3. 真空炉工件变色故障的排除方法

真空炉一旦出现工件变色故障,最关键的是如何快速判断工件变色的原因,然后再根据故障原因来定位故障点,从而排除故障。

图4 金属氧化物平衡分解压与氧分压关系

图5 金属氧化物平衡分解压与温度关系

理论上,我们可以通过测试压升率和极限真空度是否满足要求(压升率低于0.67Pa/h,极限真空度高于5×10-3Pa)来确定工件变色原因是否是真空系统原因。而在实际维修中,由于真空测量规管的误差偏大(真空规管偏差半个数量级都认为是合格的),再加上真空规管测量量程的局限(高低真空规管切换在1Pa左右,而压升率的测量需用同一规管),真空室压升率和极限真空度很难准确测量,除非设备出现大的漏点,否则很难通过这两个值来判断故障原因。因此,对工件变色故障,一般采用排除法判断:

(1)首先检测真空炉的极限真空度是否有很大的变化,如果变化很大,基本可判断为真空系统出现问题,直接对设备真空系统进行测试或检漏,如果变化不大,可进入下一步操作。

(2)对真空炉进行高温洗炉,自然冷却,并在常温下对真空室测试压升率,根据压升率判断变色原因。

(3)装入试环,按正常工艺曲线加温,自然冷却,如果试环不变色,可排除真空系统原因,需要再试一炉充气冷却,从而判断是否冷却氮气原因。若试环变色,可确定变色原因为真空系统原因。

(4)如果确认变色原因为真空系统故障,就需要对真空系统进行检测,根据极限真空度以及压升率来综合判断故障原因为漏气或泵系统抽气效率不够,从而确定是否需要检漏或对泵系统进行维护。

在实际维修中,由于整个流程完成需要较长的停机时间,有时需要根据维修经验对一些可能引起工件变色的部位进行直接检查。而在检漏过程中,需要对每一个可能漏气的地方反复检查,逐一进行排除。

4. 真空炉工件变色故障维修实例

我院真空炉在工作中多次出现工件变色故障,故障原因也各不相同,本文选择三次比较典型的维修实例进行介绍。

(1)真空回火炉工件变色故障维修 真空回火炉在工作中出现工件变色,装入试件炉冷后试件仍然变色,从而确定真空系统存在问题,经过对扩散泵换油,更换真空规管后多次测量极限真空和压升率,发现极限真空度有时能达到,有时又达不到,压升率稍微差点,怀疑真空室存在动态泄漏,在对高阀阀杆密封处以及粗抽阀进行反复检漏,最终确定泄漏部位为粗抽阀法兰密封处漏气,更换粗抽阀后设备恢复正常。

(2)底装料立式真空气淬炉工件变色故障维修 底装料真空气淬炉出现工件变色故障后,测试极限真空度和压升率都正常,对真空室高温洗炉后放入试环,炉冷后试环变色,怀疑真空系统漏气,通过对真空室进行检漏并更换炉门密封圈以及电极密封圈后加工试环仍然变色,维修陷入困境。在对维修过程进行分析中发现第一次高温洗炉后没有正常炉冷,而是在200℃充气冷却,会不会是由于氮气被污染造成真空室污染从而导致工件变色呢?在随后的试炉中(先高温洗炉、炉冷,再放入试环加温、炉冷)工件颜色正常也证实了这种猜想,最终在与十五分厂维修人员一起查找中发现给管道氮气增压的模压机漏油并进入氮气中,造成氮气污染从而工件变色。

(3)顶装料立式真空气淬炉工件变色故障维修 真空炉在加工15-5PH不锈钢时效过程中出现485℃保温4h后变色,而其他金属热处理正常的现象,此设备由于高真空规管波动较大,无法正常测量极限真空度以及压升率,随后在对真空炉高温洗炉的同时放入试环,炉冷后试环颜色正常,此时认为变色原因为氮气不纯造成的,但在随后按照正常工艺(15-5PH不锈钢485℃保温4h)加温并炉冷后试环再次出现变色,故障原因又定位在真空系统上,通过对真空检漏,并发现炉门以及加热电极处有微小泄漏,在更换炉门密封圈以及电极密封后故障依旧,最后再次对整个真空系统进行检漏,发现扩散泵冷却冒冷却水套密封处漏气,处理后设备恢复正常。

5. 结语

因真空炉工件变色所带来的设备故障维修往往周期较长,故障点很难确认,需要多次进行漏点检查,为了能够在出现故障后准确定位故障,平时应加强设备使用过程的记录,定期做好设备维护和保养,保证设备良好状态。