摘 要:针对现代农业航空技术的发展对电动多旋翼农用无人机的载荷能力、持续作业能力、作业效率提出更高的要求,而目前电动多旋翼植保无人机存在续航时间短、载质量小、作业效率低等问题,该文通过试验测试平台,首先对共轴式双旋翼进行不同纵向间距下的升力性能及能耗测试,分析纵向间距对双旋翼升力的影响规律,根据分析结果,针对纵列式双旋翼进行升力随横向间距的变化规律研究,得出横向间距比等于1.8为双旋翼纵列式方式的最优横向间距比。随后对不同尺寸纵列式双旋翼和纵列式多旋翼升力随横向间距比的变化规律进行测试,验证最优横向间距比1.8的普遍适用性。最后,对多旋翼单机臂结构六轴十二旋翼纵列式布局无人机的综合性能参数进行优化分析,并对平面式、纵列式布局方式下的六轴十二旋翼无人机进行飞行试验,验证旋翼间距的优化结果。优化分析结果表明,横向间距比均分别在最优化条件下时,纵列式和平面式布局的升力远高于共轴式布局。与纵列式布局相比,平面式布局机型升力差别不大,但机身尺寸增加38.70%。飞行试验结果表明,在相同负载下,相对于优化后的纵列式机型,平面式机型在单位时间内悬停功率仅减小0.06%,而机身质量增加6.82%。该研究在保证无人机能效的前提下,通过改变旋翼间的相对位置,对多旋翼单机臂结构电动无人机的旋翼间距进行优化,从而优化机身尺寸及质量,改善多翼单臂结构无人机的气动特性,降低惯性,提升有效负载能力,从而提升整机性能。

关键词:农业机械;无人机;优化;纵列式;多旋翼单机臂;旋翼间距;能耗性能;升力

0 引 言

随着农业航空应用技术的推广,农用无人机在现代农业生产中得到广泛应用,农用无人机是农业航空施药技术得以实施的作业平台[1]。由于电动多旋翼无人机操作简单、结构简易、易于维护、成本较低等特点,目前中国农用无人机以电动多旋翼无人机为主[2-3]。

与有人驾驶飞机和油动农用无人机相比,电动多旋翼无人机由于负载能力小、持续作业时间短、作业效率较低,极大的限制了农业航空技术的推广应用。为了提高电动多旋翼农用无人机的载荷能力和续航时长,可以从电池能源、旋翼尺寸、旋翼转速、旋翼数量、整机结构等方面进行优化[4-6]。电动无人机主要靠锂电池提供动力,在电池能源方面,由于电池技术上的瓶颈要想提高无人机的续航时间就必需增加电池质量,在理论上存在一个阈值点,使得电池质量超过此阈值点后,无人机的续航能力无法继续提升 [7-8]。当旋翼尺寸过大时无法迅速对旋翼的转速进行调整,降低了无人机的灵活性与机动性,并且在高速运转下旋翼的频繁上下振动容易造成旋翼的断裂降低无人机的稳定性及可靠性[9-10]。当旋翼转速过大时易造成高转失速的问题,并且高转速下对旋翼的强度要求较高[11]。在桨型与电机匹配度最优的情况下,即螺旋桨的弦长分布、桨距角分布、拉力系数、扭矩系数、功率系数等几何特性满足螺旋桨与电机搭配时效率最大,为了提高多旋翼无人机的载质量及续航时间目前大都以增加旋翼数量、改变整机结构为主要方法。其中多旋翼单机臂结构是增加旋翼数量的主要方式之一,此结构主要是指在保证一定整机尺寸的前提下,增加多轴无人机每根机臂轴上的旋翼数量,使得无人机每根机臂轴上的旋翼数量大于等于2,从而增加整机旋翼数量,提升整机的负载能力。改变整机结构主要是通过融合新型结构来实现整机性能的改善。

根据优化方式可将电动多旋翼无人机分为共轴式、纵列式、平面式、新型结构等。共轴式主要以共轴双旋翼气动特性随试验参数的变化规律为研究单元[12-13],如Bondyra等[14-15]对共轴双旋翼系统和独立的旋翼进行了对比试验,对共轴双旋翼的推进效率进行了优化。徐东甫等[16]使用共轴双桨和旋翼系统的倾斜配置,提升了系统的冗余性和可靠性。纵列式的研究主要以非平面双旋翼气动特性随试验参数的变化规律为研究单元[17-18],雷瑶[19]针对双旋翼单元进行了不同气动参数对基本双旋翼系统气动特性的影响研究,提高了无人机动力系统的效率,杨璐鸿[20]通过采用CFD方法对2副主旋翼在不同参数状态下的气动特性进行计算分析,确定了该无人机的气动布局。平面式的研究主要是利用Fluent软件针对单个旋翼的参数进行优化[21],或对不同条件下平面式布局旋翼间的气流特性及升力进行计算分析进而优化旋翼布局[22],如张利国等[23]基于动量叶素理论,考虑黏性作用,对桨叶的结构参数进行优化计算,刘雪松等[24]考虑多种因素建立等效圆盘模型利用Fluent软件计算和分析悬停状态时不同旋翼间距下旋翼间的相互干扰对四旋翼升力的影响。新型结构主要通过多种尺寸旋翼间的搭配或增加辅助结构等方式来实现[25-26]。张阳胜等[27]结合共轴直升机和四桨飞行器的优点进行优化组合提高了六旋翼飞行器的承载能力和稳定性,Al-Rihani等[28]融合新型驱动结构,实现了1种双轴倾斜概念的新型四旋翼的设计。

综上所述,国内外已从不同的角度对电动多旋翼无人机的性能进行优化并取得一定的研究成果,但主要是从单旋翼的桨叶参数优化,共轴式、纵列式双旋翼气动特性随试验参数的变化规律,融合新型结构等方式展开的研究[29-31],针对多旋翼单机臂结构不同旋翼间距对旋翼升力的影响尚未展开研究。为了保证能量的高效利用,兼顾机身尺寸及质量的合理性,本文针对多旋翼单机臂电动无人机的旋翼最优间距进行研究,提出一种较优的纵列式布局方法,保证了旋翼布局方式的合理性,从而实现无人机能耗、机体尺寸、飞行时间及稳定性等多种性能的优化匹配。

1 纵列式布局及测试平台

1.1 纵列式布局

本文在相关学者研究的基础上提出了一种纵列式布局方式[18]。此布局方式是平面式布局及共轴式布局的一种折中情况,当旋翼间的轴距等于零时为共轴式布局;轴距大于1个旋翼直径时采用平面式布局;当轴距大于零,小于旋翼直径时,旋翼之间存在重叠,此时为纵列式布局;反过来说共轴式、平面式结构是纵列式结构2种不同的极端情况。

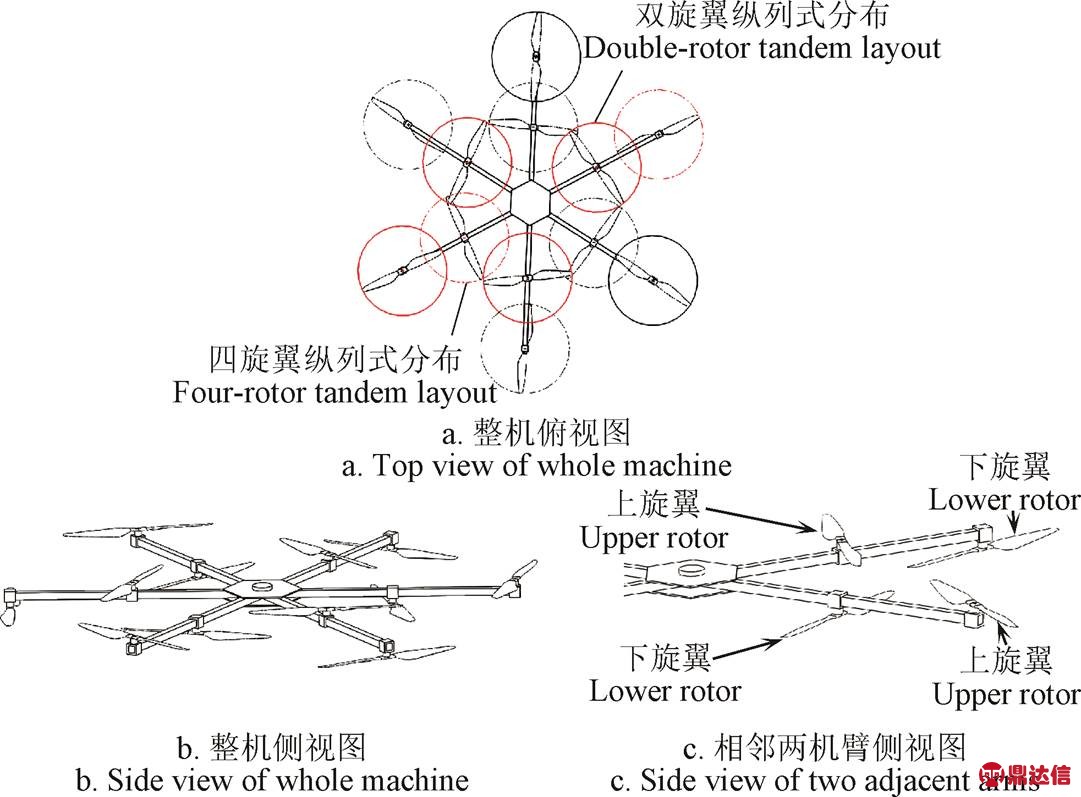

以六轴12旋翼无人机的纵列式布局方式为例,本文提出的多旋翼单机臂纵列式布局结构其示意图如图1所示,图1a为整机俯视图,其中圆实线为上旋翼的旋转轨迹,圆虚线为下旋翼的旋转轨迹,图1b和图1c为整机、相邻2个机臂的侧视图,从中可看出,内侧相邻及同轴上的2旋翼上下布置,2旋翼的轴间距小于1个旋翼直径。区别于一般的布局方式的是,此纵列式布局方式不仅限于同机臂上双旋翼间的纵列,内侧6个旋翼呈圆周上下交替布置同样实现了纵列式布局。同时,从整体布局结构来看还存在3个上旋翼1个下旋翼的四旋翼纵列式布局。此种布局方式能在合理的旋翼间距比下保证旋翼升力的同时进一步的缩小机身体积,减轻机身质量。目前,针对纵列式布局的研究大都是直升机双旋翼间的纵列,针对多旋翼无人机双、四旋翼纵列式布局尚未展开研究。为了更全面的对纵列式旋翼布局方式进行研究,在双旋翼基础上,针对三、四、五旋翼纵列式布局展开研究。

图1 纵列式布局示意图

Fig.1 Tandem layout diagram

本文针对纵列式布局方式下旋翼升力性能随旋翼间距的变化规律进行研究。针对不同尺寸不同旋翼纵列式布局下旋翼升力随旋翼间距的变化规律进行研究,以确定纵列式布局方式的最优旋翼间距。针对纵列式、平面式、共轴式布局3种机型在最优旋翼间距下的整机性能进行对比分析,并对纵列式、平面式实体机型进行飞行测试,验证多翼单臂纵列式布局电动无人机旋翼间距的优化效果。

1.2 测试平台

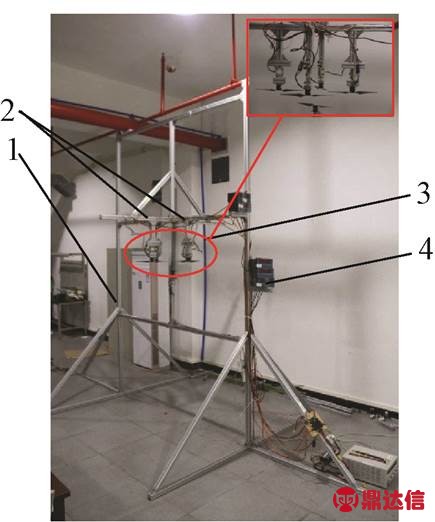

综合考虑不同旋翼布局方式的需求和平台的可靠性要求,搭建一种多旋翼布局能耗测试平台[32],该测试系统由测试架、参数调节系统、被测旋翼组件、控制及测量系统组成,该测试平台能够按照遥控指令准确调节旋翼的转速,并通过参数自动调节系统来调节旋翼间任意空间相对位置,从而调节旋翼间的横向间距与纵向间距,以便研究不同试验参数下旋翼升力随旋翼间距的变化规律。此外该平台使用稳压状态下的直流电源为电机供电,该装置可自动完成对电机电压、电流、拉力传感器数据的采集,并能够得到实时的旋翼升力和消耗功率,拉压传感器通过螺丝减振垫与位于旋翼正下方的电机座连接直接进行旋翼升力的测试,保证了测试的高效性、安全性与可靠性。测试平台如图2所示。本文首先通过本装置对不同布局方式及试验参数下,旋翼升力随间距的变化规律进行试验测试。以测试结果指导多旋翼无人机的旋翼布局方式。

1.测试架 2.参数调节系统 3.被测旋翼组件 4.控制及测量系统

1.Test stand 2.Parameter adjustment system 3.Measured rotor assembly 4.Control and measurement system

图2 升力测试平台

Fig.2 Lift test platform

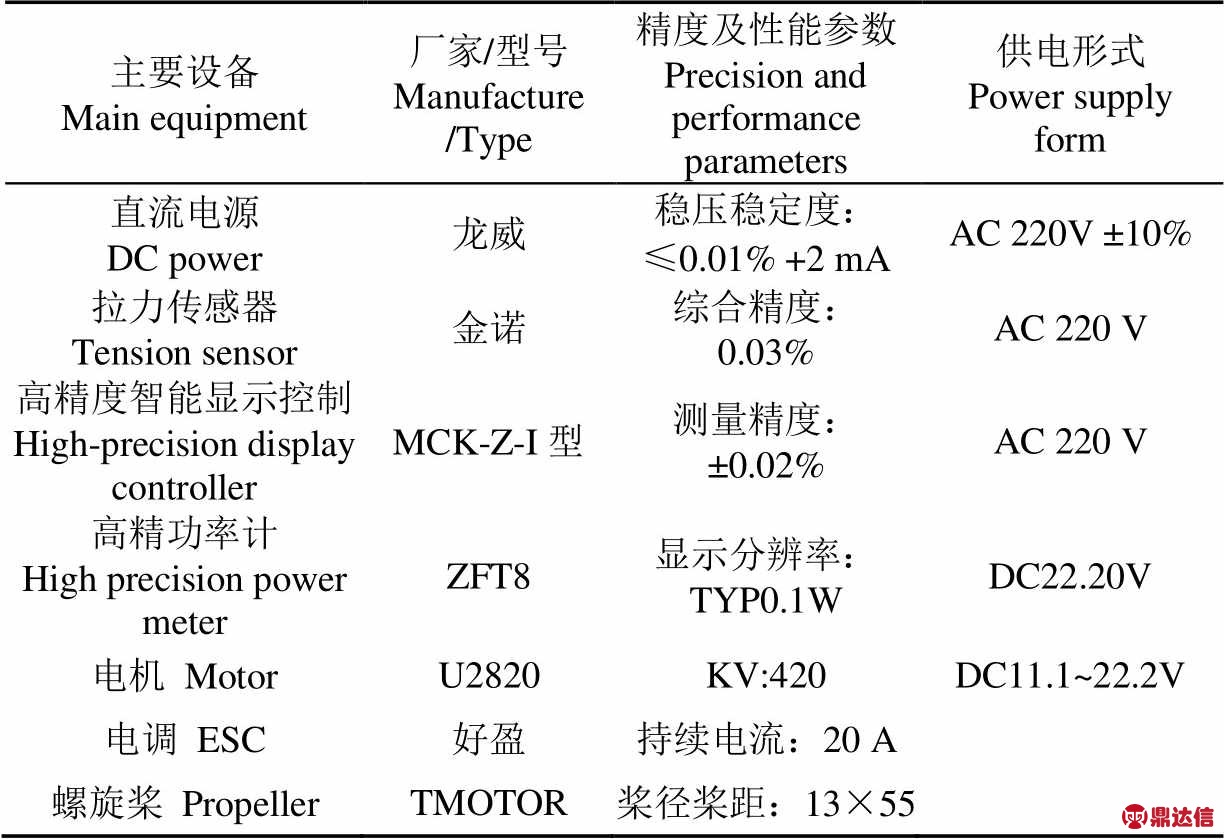

本文主要进行了定距桨的升力性能试验测试,主要试验设备参数指标如表1。

表1 主要试验设备性能参数

Table 1 Performance parameters of main devices

试验选取消耗功率P、升力F为测试指标,由于两旋翼旋转中心的直线距离D及旋转中心在竖直方向的距离S小于一个旋翼半径R,故而为了简化不同旋翼尺寸带来的影响以横向间距比(D/R),纵向间距比(S/R)为试验参数。利用升力测试平台调节旋翼间距,对不同间距比下旋翼的升力进行测试,同时利用遥控器调节油门百分比进而控制旋翼的消耗功率,对不同消耗功率下旋翼的升力进行测试,为了更好的对比不同试验条件下旋翼的升力性能,利用二次插值法对试验数据进行处理分析,以单个旋翼相同消耗功率下的升力为评价指标,对不同布局方式下的旋翼升力性能进行对比分析,以确定最优间距。

2 纵列式最优旋翼间距确定

2.1 纵向间距

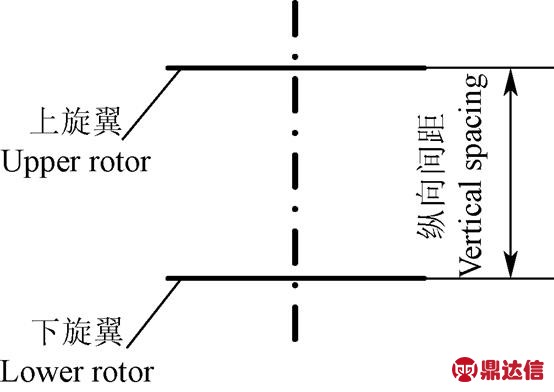

为了研究纵向间距对旋翼升力性能的影响程度,以共轴式双旋翼,即1对完全重叠的旋翼为研究对象,进行升力性能随纵向间距的变化规律试验测试,其布局方式如图3所示。

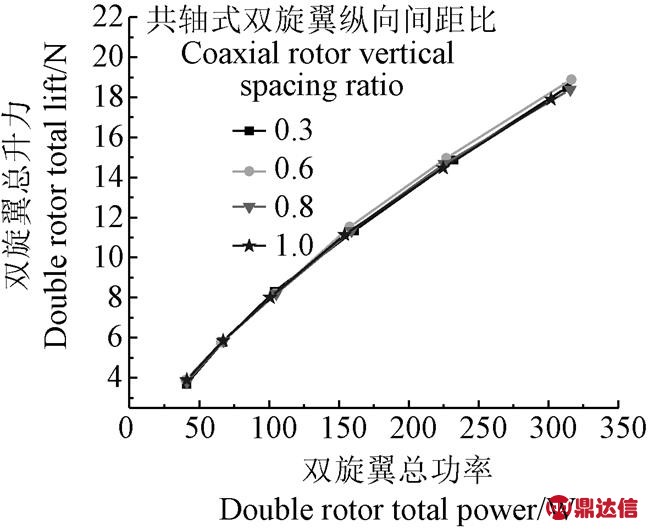

在保证整机合理尺寸范围及旋翼不碰撞的前提下,针对图3共轴式双旋翼进行不同S/R下的升力随消耗功率的变化测试,试验测试结果如图4所示。

图3 共轴式布局

Fig.3 Coaxial layout

图4 共轴式双旋翼升力性能随消耗功率的变化

Fig.4 Coaxial double-rotor lift performance with power consumption

由图4可知,0.3≤S/R≤1.0时,在同一消耗功率下随纵向间距比S/R的变化旋翼升力并无明显变化,可见纵向间距对旋翼的升力性能并无明显影响。

2.2 横向间距

2.2.1 双旋翼纵列布局最优间距确定

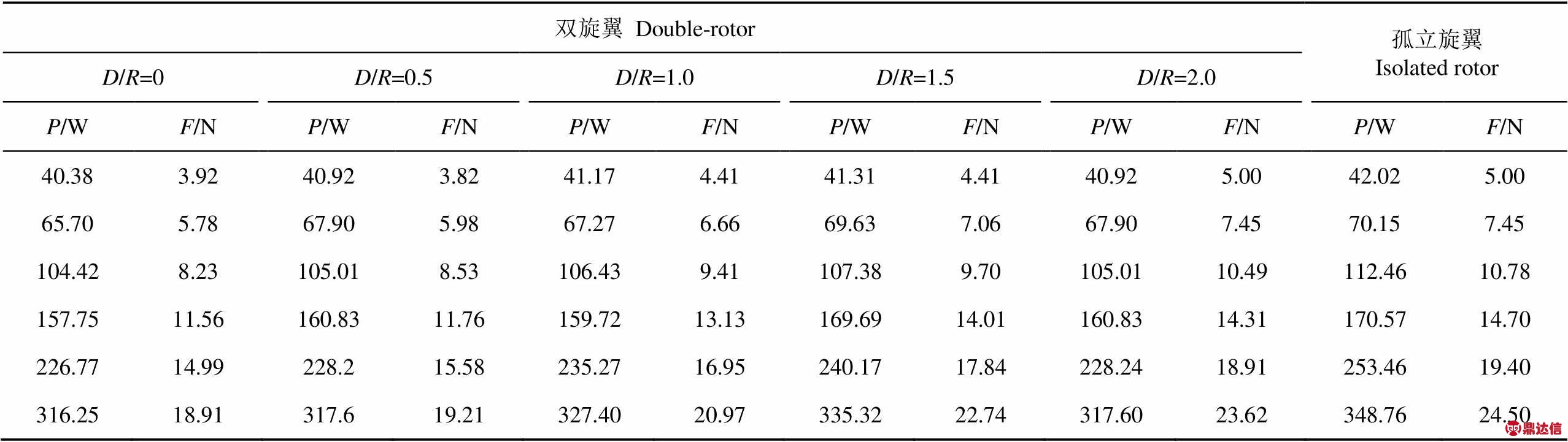

由上述研究可知S/R对双旋翼升力性能基本无影响,故为了研究D/R对纵列式布局双旋翼升力的影响,将S/R设为最小值,此值为两旋翼间电机高度、电机座厚度、机臂直径之和。针对纵列式双旋翼进行不同D/R下的升力测试,并测试孤立旋翼升力,以便进行对比分析,试验测试结果如表2所示。

在相同消耗功率下,纵列式双旋翼升力随D/R的变化而变化。由表2可知,当D/R<2.0时,在同一消耗功率下,随D/R的增加双旋翼的升力增加。这是由于随D/R的增加,双旋翼上、下旋翼间的重叠度减小,上旋翼气流对下旋翼升力性能的干扰程度降低,从而导致升力性能有所提升。

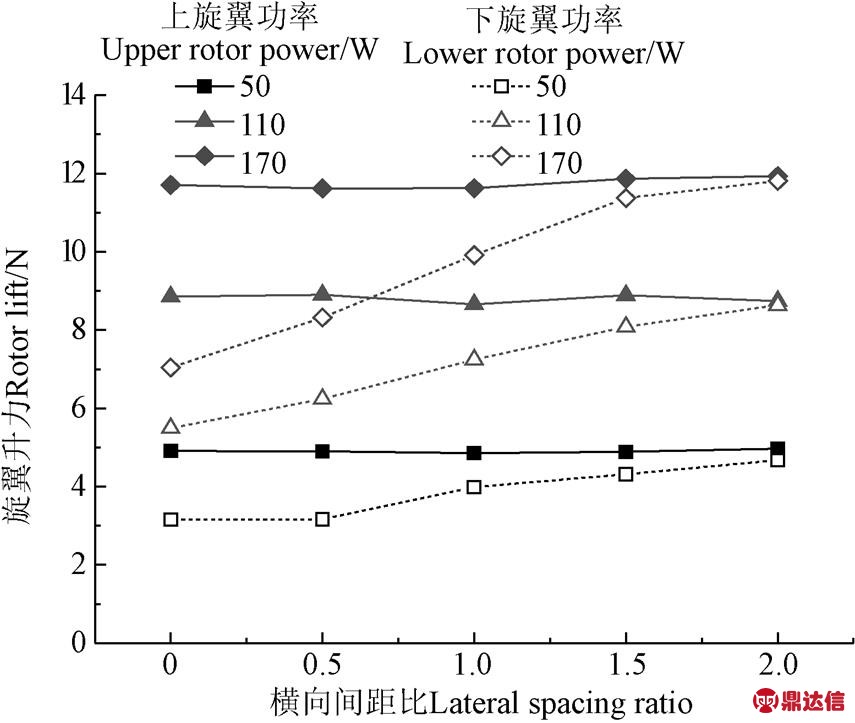

为了更直观的体现D/R对双旋翼升力的影响,通过对试验数据进行二次插值处理,求出一定功率下双旋翼的升力,分别对纵列式双旋翼的上、下旋翼升力随D/R的变化规律进行分析,由图5可知,相同消耗功率下,随着D/R的增加,上旋翼升力变化较小,而下旋翼的升力随之增大,且当D/R>1.5时随D/R的增加下旋翼升力有趋于稳定的趋势。当D/R分别为0、0.5、1.0、1.5、2.0时,在不同消耗功率下,纵列式下旋翼相对于上旋翼升力损失百分比的平均值分别为37.32%、33.37%、15.35%、8.63%、2.96%,由此可以得出,对于纵列式布局结构,下旋翼升力性能随横向间距的变化而变化。

表2 孤立旋翼及不同D/R下纵列式双旋翼升力测试

Table 2 Lift test of isolated rotor and tandem double-rotor under different D/R

注:D/R为横向间距比;P为测试旋翼的总功率,W;F为测试双旋翼总升力,N。

Note: D/R is lateral spacing ratios; P is the total power of test rotor, W; F is the total lift of test rotor, N.

图5 双旋翼纵列式布局上、下旋翼升力性能随横向间距比变化

Fig.5 Lift variation of upper and lower rotors in double-rotor tandem layout with lateral spacing ratio

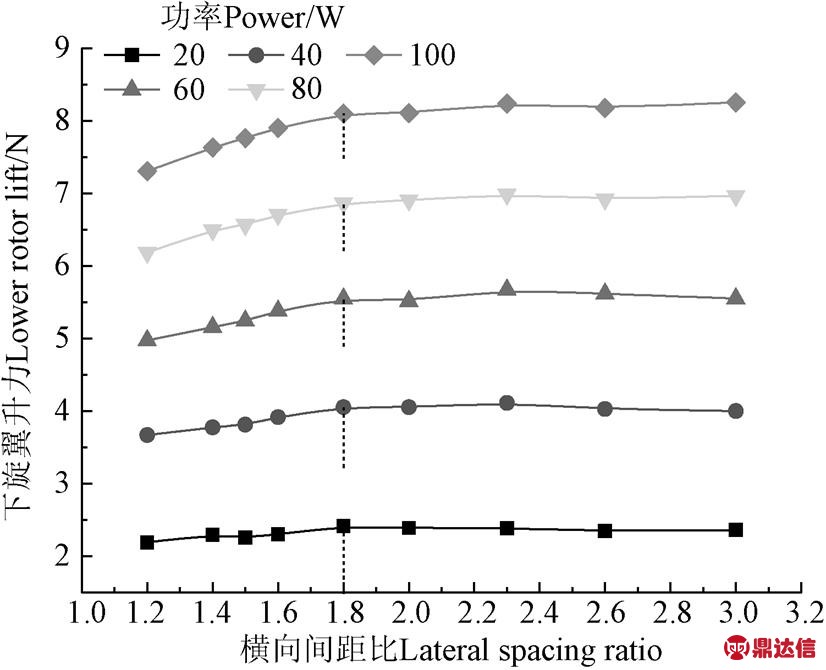

为了研究纵列式双旋翼升力随D/R的变化而发生明显变化的拐点,在保留D/R=1.5的同时对1.0<D/R≤2.0内的试验参数以0.2为单位间隔进行细化,并拓展测量范围至2.0<D/R<3.0,开展纵列式双旋翼布局不同消耗功率下下旋翼升力随D/R的变化规律试验测试。

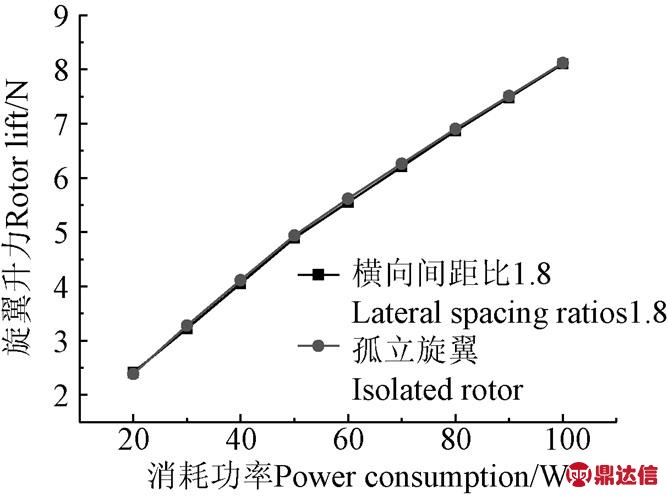

由图6可知,当D/R<1.8时,在同一消耗功率下,下旋翼升力随D/R的增大而增大。当D/R分别为1.2、1.4、1.5、1.6时,在不同消耗功率下下旋翼升力相对于孤立旋翼升力损失百分比的平均值分别为10.33%、6.67%、5.72%、3.61%。当D/R≥1.8时,旋翼间的气动干扰程度降低,在同一消耗功率下,随着D/R的变化下旋翼的升力趋于稳定,下旋翼升力相对于孤立旋翼损失百分比的平均值稳定在0.70%以内。当D/R=1.8时在不同消耗功率下纵列式布局下旋翼升力相对于孤立旋翼升力的平均损失百分比为0.66%,此时下旋翼升力与孤立旋翼的升力基本相同(图7)。综上可知,D/R=1.8是纵列式双旋翼升力性能是否会随D/R的变化而产生明显变化的临界点,D/R=1.8时双旋翼升力与平面式布局基本相同。在优化机身体积,减轻机架质量,提高能耗利用率的设计前提下可知D/R=1.8为同尺寸双旋翼布局结构下的最优间距比。

图6 双旋翼纵列式下旋翼升力性能随横向间距比的变化

Fig.6 Lift variation of double-rotor tandem lower rotor with lateral spacing ratio

图7 D/R为1.8时下旋翼与孤立旋翼升力对比

Fig.7 Lower rotor and isolated rotor lift when D/R is 1.8

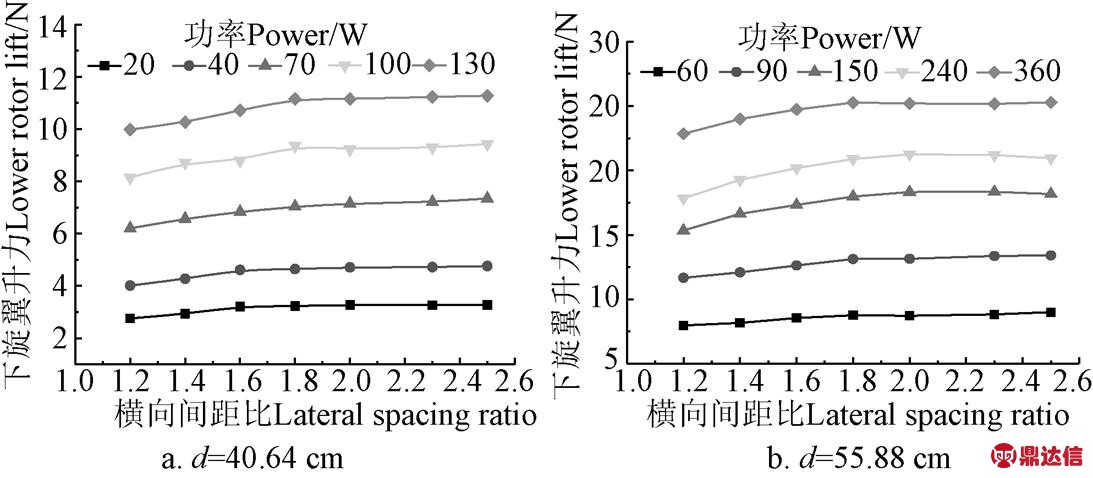

以上试验采用直径为33.02 cm的碳纤维旋翼,为了验证D/R=1.8对不同尺寸型号碳纤维桨是否具有普遍适用性,以相同的试验方法分别选取直径为40.64、55.88 cm的碳纤维桨,进行不同消耗功率下双旋翼纵列式布局下旋翼升力随D/R的变化规律测试(图8)。

由图8可知,对于2种不同尺寸旋翼,当D/R≥1.8时,在同一消耗功率下随D/R的变化下旋翼升力变化量皆在1%以内,此时D/R的变化对下旋翼的升力性能基本无影响。由上可知,在33.02~55.88 cm范围内,D/R=1.8对于不同尺寸旋翼具有普遍适用性。

注:d为旋翼直径,cm。

Note: d is the rotor diameter, cm.

图8 不同尺寸双旋翼纵列式下旋翼升力测试

Fig.8 Lift test of different size double-rotor tandem lower rotor

2.2.2 多旋翼纵列布局最优间距验证

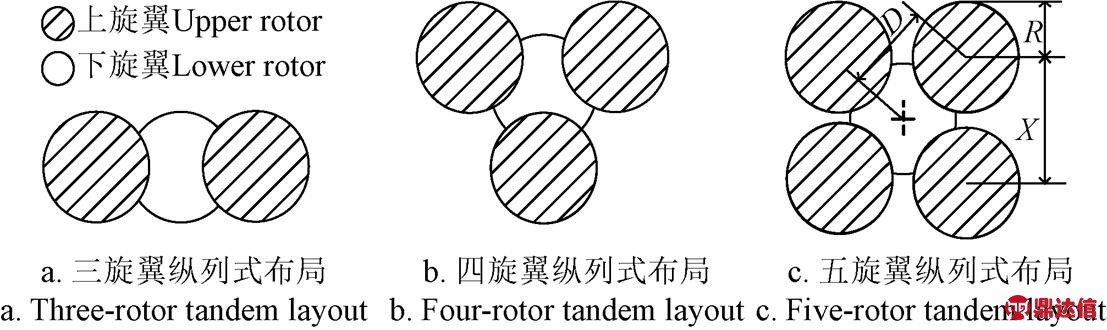

为了验证三、四、五旋翼纵列式布局,旋翼间的最优间距比是否仍为1.8。对直径为33.02 cm的多旋翼纵列式布局的下旋翼在不同消耗功率下升力随D/R的变化规律进行测试,布局方式如图9所示。试验参数D/R参考2.2.1节纵列式双旋翼布局方式试验进行设置。特别的是,对于五旋翼纵列式布局,4个上旋翼处于同一上平面且各自与下旋翼间的D/R相同,为了保证4个上旋翼的旋转平面不发生重叠必须满足两相邻上旋翼间的距离X>2.0R,根据几何关系此时上、下旋翼间距离必须大于1.4,故对于五旋翼纵列式布局方式D/R从1.5开始取值。

注:D为上、下两旋翼的横向间距,mm;R为旋翼半径,mm;X为2个相邻上旋翼旋转中心的距离,mm。

Note: D is the lateral spacing of the upper and lower rotors, mm; R is the rotor radius, mm; X is the distance between two adjacent upper rotor rotation centers, mm.

图9 3种纵列式多旋翼布局方式

Fig.9 Three tandem multi-rotor layouts

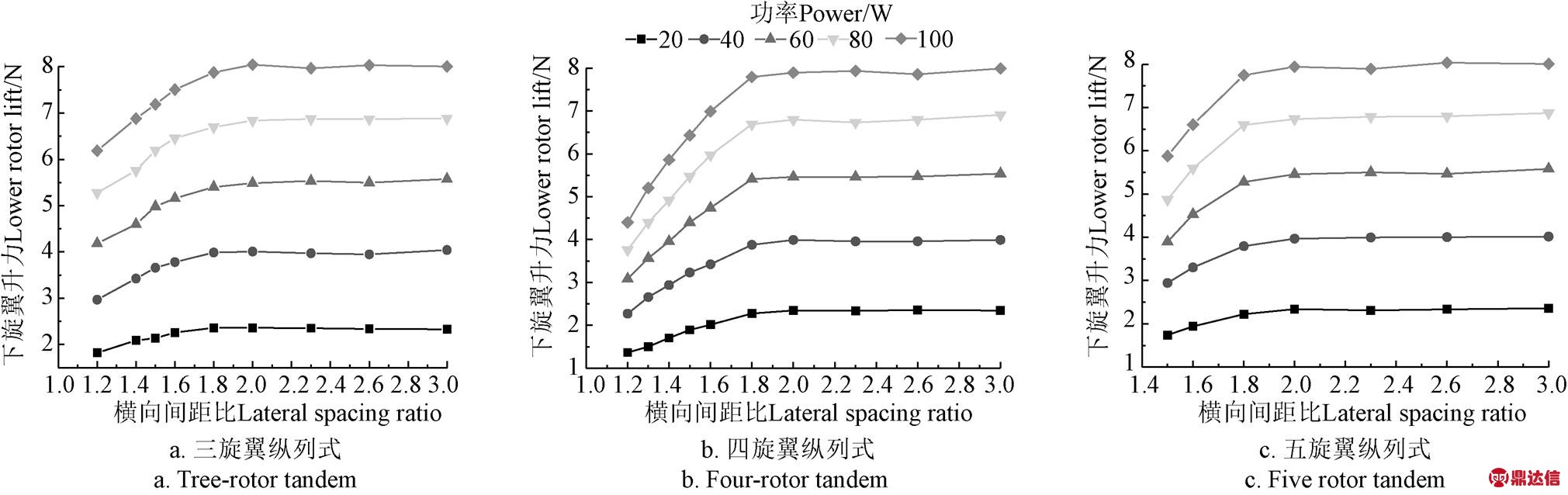

不同消耗功率下,3种纵列式多旋翼布局下旋翼升力随D/R的变化规律如图10所示,进行纵列式布局下旋翼升力测试试验前,针对孤立下旋翼进行不同消耗功率下升力的测试,以便与纵列式布局方式下旋翼在不同试验参数下的升力进行对比。

图10 多旋翼纵列式下旋翼升力随横向间距比的变化

Fig.10 Lift variation of multi-rotor tandem lower rotor with lateral spacing ratio

在同一消耗功率下,当D/R<1.8时,3种纵列式多旋翼布局下旋翼升力均随D/R的增加而增加,当D/R≥1.8时随着D/R的变化下旋翼的升力趋于稳定,变化量稳定在2.50%以内。综上可知,D/R=1.8为纵列式多旋翼布局方式的最优间距。

3 纵列式布局无人机综合参数优化分析

为了验证纵列式最优设计,选用相同性能参数旋翼下最优平面布局和共轴布局结构进行对比分析,其中平面式布局结构,内侧相邻2个旋翼及同机臂2个旋翼间D/R>2.0,在平面式布局旋翼间的气动干扰作用较弱的前提下,参考市场上具有代表性的韦加多旋翼单机臂JF01-20八旋翼植保机型的D/R值,其同机臂2个旋翼D/R为2.3,但内侧相邻2个旋翼D/R值为3.2导致了整机尺寸大大增加,同时参考刘雪松等[24]通过建立等效盘模型,利用Fluent软件对悬停状态下的四旋翼旋翼间干扰对升力影响分析的研究结果,当D/R为2.5时,旋翼升力提高约1%,在相同消耗功率下平面式结构无人机单旋翼的升力值与孤立旋翼的升力值基本相同。在无人机升力最优的同时为了控制一定机身尺寸,对比参考以上平面布局结构的D/R值,可知平面式布局结构D/R为2.5时最优。纵列式布局结构,内侧相邻两旋翼及同机臂两旋翼D/R<2.0,根据本文研究结果,在D/R=1.8为纵列式多旋翼布局最优间距。同轴式布局结构,同机臂上的2个旋翼同轴布置,相邻机臂旋翼间D/R与平面式内侧2个旋翼的D/R相同,设置为2.5。

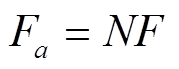

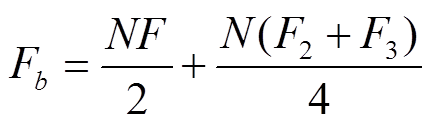

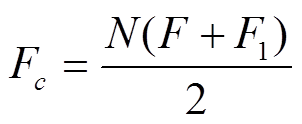

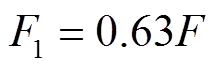

为对比3种不同布局方式对多旋翼无人机升力的影响,在机臂尺寸相同的情况下,对3种机型升力进行理论分析对比,假设平面式结构总升力为Fa,纵列式布局结构总升力为Fb,同轴式布局结构总升力为Fc,计算公式如下

(1)

(1) (2)

(2)

(3)

(3)

式中N为旋翼数量,N=12;F为孤立旋翼升力,N;F1为双旋翼共轴式布局下旋翼升力,N;F2为四旋翼纵列式布局下旋翼升力,N;F3为双旋翼纵列式布局下旋翼升力,N。

由试验测试结果可知,根据双旋翼共轴式布局结构,下旋翼升力在不同消耗功率下相对于孤立旋翼的损失百分比的平均值37.3%,确定 ;根据D/R=1.8时,在不同消耗功率下,纵列式双旋翼、四旋翼布局下旋翼升力相对于孤立旋翼升力损失百分比的平均值5.3%、0.7%,确定F2=0.95F、F3=0.99F。经计算可知,Fb相对于Fa损失1.52%,Fc相对于Fa损失18.76%。由此可知,纵列式、平面式布局下,无人机整机升力相差不大,同轴式布局机型升力远小于前两者。

;根据D/R=1.8时,在不同消耗功率下,纵列式双旋翼、四旋翼布局下旋翼升力相对于孤立旋翼升力损失百分比的平均值5.3%、0.7%,确定F2=0.95F、F3=0.99F。经计算可知,Fb相对于Fa损失1.52%,Fc相对于Fa损失18.76%。由此可知,纵列式、平面式布局下,无人机整机升力相差不大,同轴式布局机型升力远小于前两者。

平面、纵列式D/R分别为2.5和1.8。对于多旋翼单机臂的六轴机臂结构,两相邻机臂夹角为α=60°,由几何关系,经计算可知,2机型整机尺寸分别为10R、7.2R,相对于纵列式布局机型,平面式布局机型机身尺寸增加38.70%。因此在保证整机升力的前提下,纵列式布局机型能够对整机尺寸进行优化,同时也能减轻机身质量,从而降低多旋翼无人机的惯性,增强飞行可控性及稳定性。综上所述,多旋翼单机臂六轴12旋翼无人机以旋翼间距比为1.8时的纵列式布局方式较优。

4 飞行测试

目前市场上所流行的机型布局结构大都为多轴单翼单臂平面式布局,单根机臂仅1个旋翼。本文所搭建的平面式布局无人机与市场上所流行的机型差别在于,单根机臂采用2个平面式布局的旋翼。由于单根机臂上旋翼数量增加1倍,故而相对于市场上的流行机型,本文所搭建的平面式结构无人机,在能耗增加1倍的前提下,升力增加1倍,故本文所搭建的平面式结构无人机功耗与升力之比与市场上所流行的平面式无人机相同,所以在不考虑成本的前提下,2个不同机型无人机性能相当。

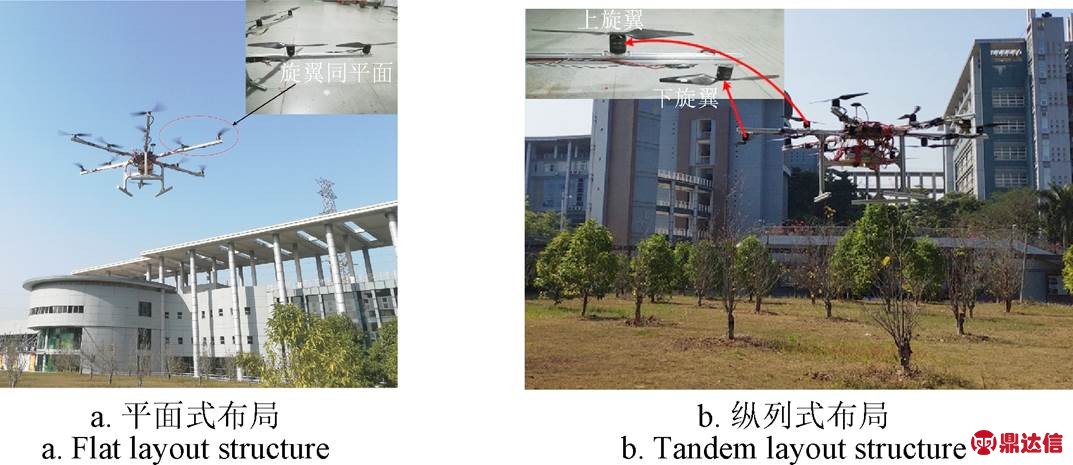

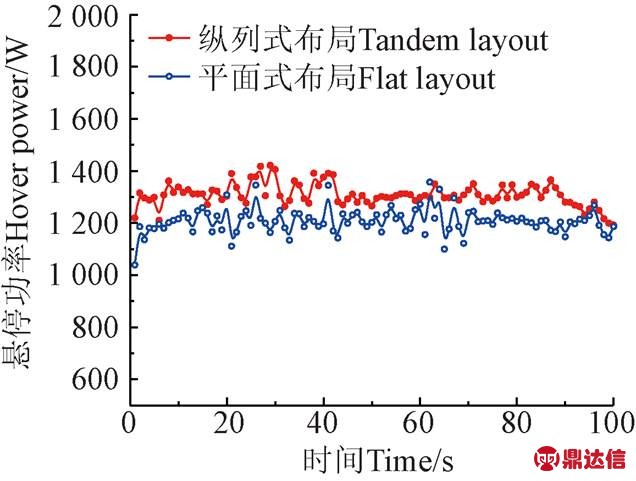

为了更加合理的验证纵列式布局方式的优势性,本文在仅改变旋翼安装位置及机架尺寸的情况下,进行飞行试验(图11)。平面式布局结构机身尺寸及机身质量相对于纵列式布局结构分别增加38.70%、6.82%,为了保证不同布局方式的总负载相同,对纵列式布局机型进行增加配重。利用高精曲线功率计对无人机的实时悬停功耗进行测试。2019年1月于华南农业大学进行飞行试验。选取100 s内,2种不同布局方式下稳定悬停飞行时的消耗功率进行对比(图12)。

图11 飞行试验

Fig.11 Flight test

如图12所示,在100 s内,纵列式布局加配重机型平均悬停功率为1 296.49 W,平面式布局机型平均悬停功率为1 215.54 W。在相同负载下,相对于纵列式机型,平面式机型在单位时间内悬停功率仅减小了0.06%,但平面式布局结构机架质量增加了6.82%,机身尺寸增加38.70%。通过实体机型飞行试验验证了纵列式布局方式的合理性,纵列式布局可以实现电动多旋翼无人机的正常飞行。经过综合对比可知,纵列式布局机型在保证飞行性能的前提下,机身结构得到了优化。

图12 不同布局方式六轴12旋翼无人机悬停消耗功率

Fig.12 Six-axis 12-rotor UAV hovering power consumption in different layouts

5 结 论

1)在同一消耗功率下,当D/R<1.8时纵列式布局结构下旋翼升力随D/R的增加而增加,当D/R≥1.8时下旋翼升力随D/R的变化趋于稳定,D/R=1.8是下旋翼升力是否会随D/R发生明显变化的临界点,在保证旋翼升力性能,优化多旋翼无人机机型结构,减轻机身质量的设计前提下,D/R=1.8为纵列式布局结构的最优间距。

2)针对多旋翼单机臂结构电动无人机平面布局与纵列式布局机型进行飞行对比试验,通过对比得知,在相同负载下平面式机型相对于旋翼间距优化后的纵列式机型在单位时间内悬停功率仅减小了0.06%,而机身质量增加6.82%,机身尺寸增加38.70%,综合对比可知纵列式布局机型在保证飞行性能的前提下,机身结构得到了优化。

3)针对目前电动多旋翼无人机续航时间短、载质量小、作业效率低等问题,本文对多旋翼单机臂结构纵列式布局电动无人机的旋翼间距进行了优化。相对于传统平面式布局此布局能够在保证升力的同时缩小机身尺寸,减轻机身质量;相对于同轴式布局,能够提升多旋翼无人机升力,提升载质量能力,降低能源损耗,提高能量转化率。此纵列式布局在满足多旋翼无人机载荷需求的同时能够优化机型结构,提升有效负载、续航能力,是未来大载质量长航时多旋翼无人机的研究方向之一。