摘 要:本文通过改变MK5200数控导轨磨床主轴系统的参数对其进行静刚度分析。研究得出,改变主轴径向尺寸、主轴支承位置,可有效提高主轴静刚度。

关键词:数控导轨磨床 主轴 静刚度

数控导轨磨床的静刚度对磨床加工性能影响很大。数控导轨磨床静刚度不足不仅影响磨床加工精度和表面光洁度,还会极大的限制磨床的切削用量[1]。机床的静刚度是指在切削力或其他外力作用下抵抗变形的能力[2]。从该定义可以看出,MK系列数控导轨磨床主轴系统静刚度越大,其受力方向的径向变形量越小;径向变形量越大,说明主轴系统静刚度越差。本文以MK5220数控导轨磨床为例,比较其主轴系统在负荷试验下(保持主轴系统负载不变)不改变主轴系统任何参数的原结构和分别改变主轴支承位置、主轴径向尺寸、主轴材料三因素后的径向最大变形量,从而分析影响主轴系统静刚度的主要因素。

1 主轴受力分析

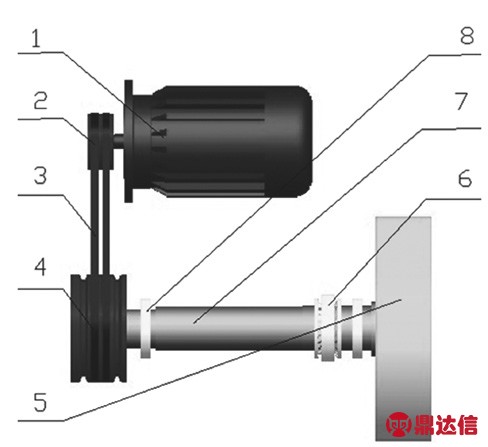

本文以MK5220数控导轨磨床为例分析其主轴静刚度。它的主轴系统简图如图1所示。它的工作情况如下:电机(额定功率为30kW,额定转速为1470r/min)经传动比为150:290的带轮带动主轴运动,主轴另一端连接砂轮,砂轮尺寸为Φ600×150×Φ305mm。数控导轨磨床在运行过程中地主轴转速范围为600~1100r/min,磨削深度为0.02~0.1mm。主轴材料为45#钢,许用扭转切应力为30MPa,安全系数取n=2,选择砂轮材料CB46ZR1,磨削的工件材料为铸铁。

图1 主轴系统结构简图

1.电机;2.小带轮;3.皮带;4.大带轮;5.砂轮;6.角接触轴承;7.主轴8.滚子轴承

对于机床负荷试验,JB/T 4147-1999中规定:磨头电机达到额定功率,磨削工件长度、截面形状和材料由设计规定,磨头主轴转速为中高速,工作台速度为15~20m/min,进给量均匀增加到电动机达到额定或设计规定的功率;达到额定功率时,机床所有机构应工作正常。此时,主轴受力情况如下:

经计算后得到该磨床在最大功率下运行时主轴受到的扭T主轴为377N·m。根据此扭矩值得到主轴所受的切向力:

当砂轮材料为CB46ZR1、磨削的工件材料为铸铁时,根据文献[3]中平面磨削的经验公式:

求得主轴负荷试验下所受径向Fn=23864N。

2 主轴系统静刚度分析

2.1 不改变任何参数

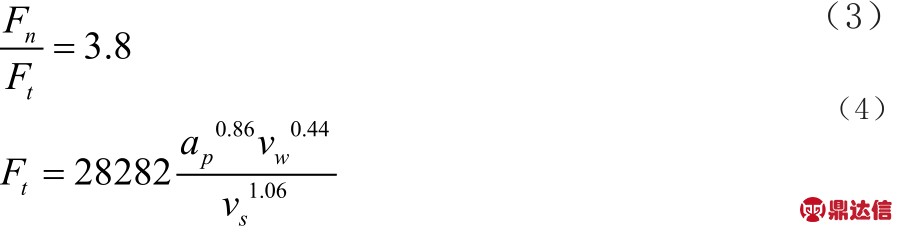

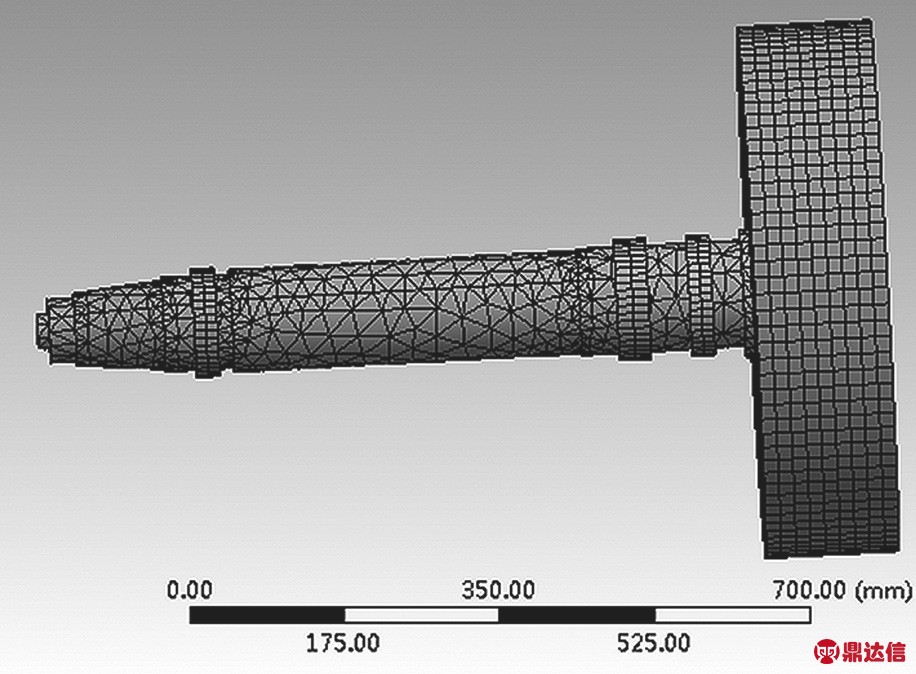

将Pro/E中主轴、轴承、砂轮的示意图画好后用iges格式保存,然后导入Workbench;在材料中选择45#钢,经网格划分(网格划分图如图2所示)后,对主轴系统施加约束和载荷,计算后得到主轴变形图,如图3所示。在不改变主轴系统任何参数(原结构)的条件下,通过上述方法,其径向最大变形量Δy=0.0683mm。

图2 网格划分图

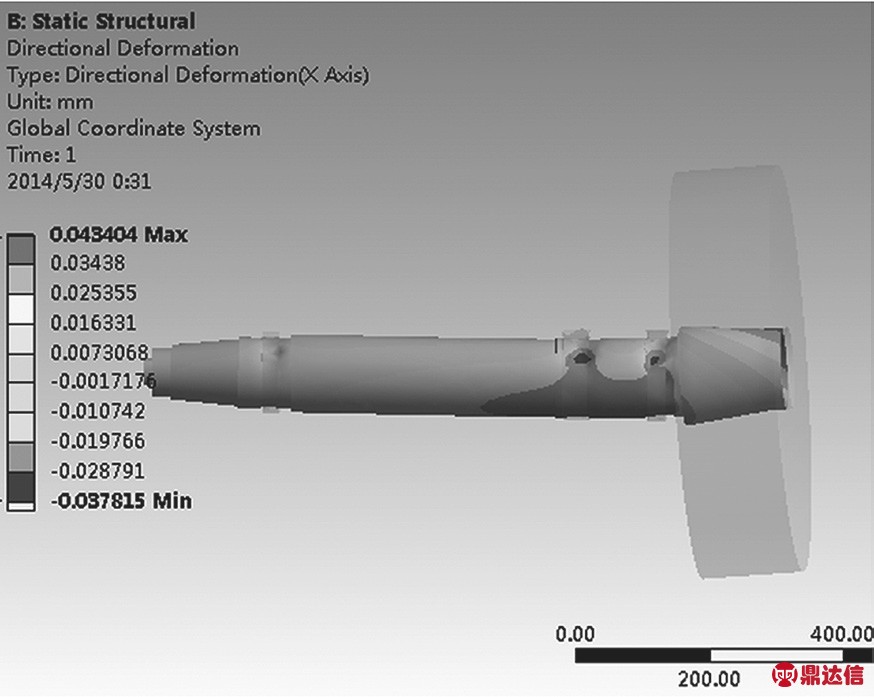

2.2 改变主轴支承位置情况

将主轴支承宽度增加至752mm,其余主轴参数(主轴径向尺寸、主轴材料)不变,在Pro/E中修改主轴、轴承、砂轮图后重新导入Workbench。经网格划分后,约束及载荷不变,计算后得到主轴变形图如图4所示。它的径向最大变形量Δy1=0.0434mm。

图3 参数不变下主轴径向变形图

图4 增大L3后径向变形图

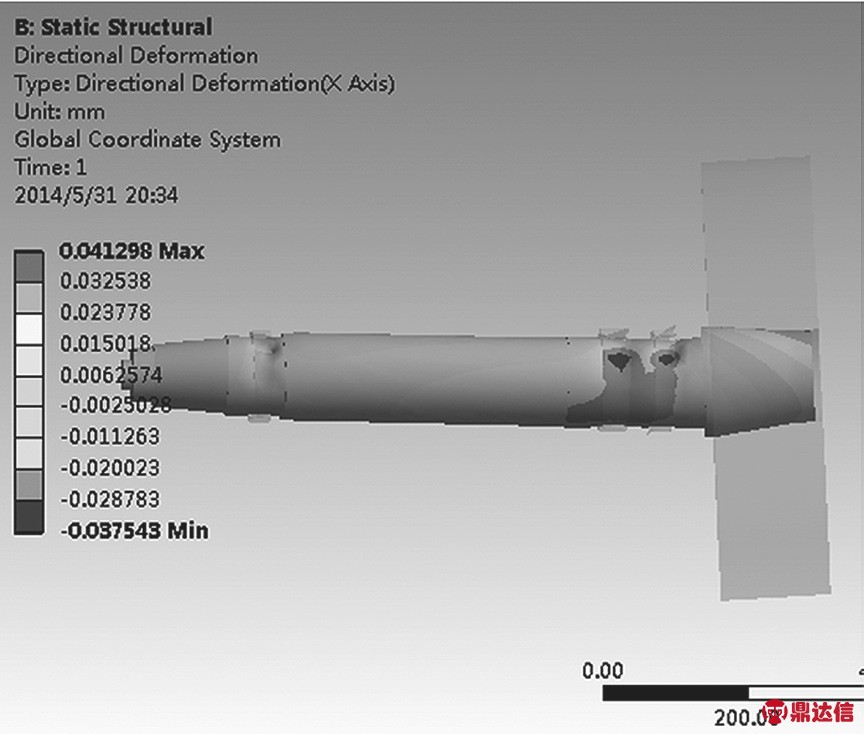

2.3 改变主轴径向尺寸情况

将主轴的半径值增大5%,其余主轴参数(主轴支承位置、主轴材料)不变,在Pro/E中重新生成相应的主轴、轴承、砂轮图。重新导入Workbench后,经网格划分,约束及载荷不变,计算后得到主轴变形图,如图5所示。它的径向最大变形量Δy2=0.0413mm。

图5 半径增大5%后径向变形图

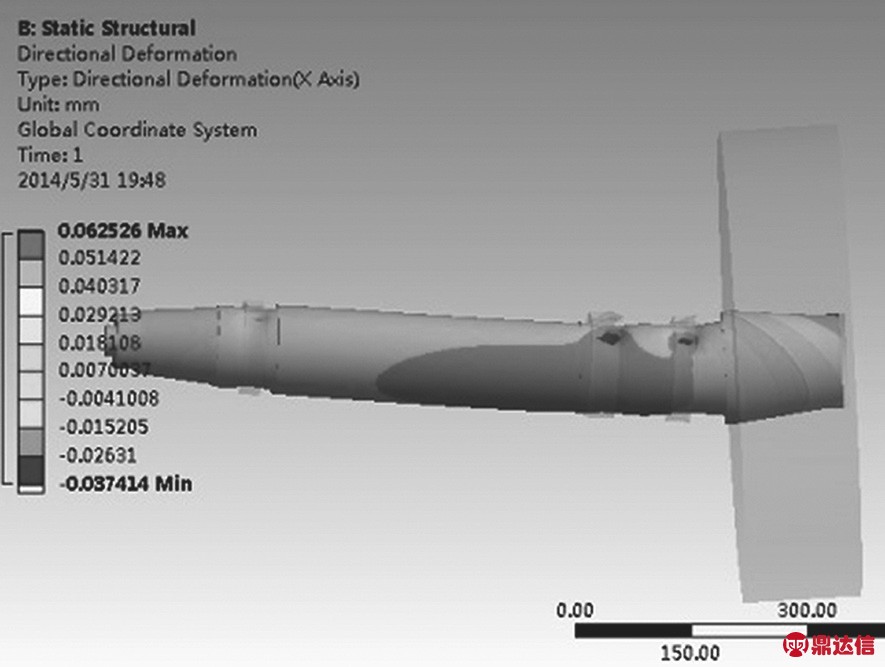

2.4 改变主轴材料情况

将主轴系统示意图导入Workbench后,在材料属性中将原材料45#钢替换为强度更高的材料形成新材料,如杨氏模量设为220GPa、抗拉强度设为980MPa、屈服强度设为835MPa,其余主轴参数不变。Workbench操作步骤相同,求得主轴变形图如图6所示。它的径向最大变形量Δy3=0.0626mm。

图6 改变材料后径向变形图

3 结语

从上述分析看,在不改变主轴系统任何参数的情况下,其径向最大变形为Δy=0.0683mm;在只改变主轴支承位置后,其径向最大变形量Δy1=0.0434mm;在只改变主轴径向尺寸后,其径向最大变形量Δy2=0.0413mm;在只改变主轴材料后,其径向最大变形量为Δy3=0.0626mm。综合分析可知,增大主轴材料性能、主轴径向尺寸和主轴支承距离L3,虽然都能降低主轴的径向变形即增大主轴的静刚度,但增大主轴材料性能对其静刚度影响最小且不明显。因此,提高主轴系统静刚度时,可以从主轴尺寸和主轴支承位置着手。