摘要: 为了研究旋涡自吸泵内部声场特性,减少旋涡自吸泵在小流量工况下运行时的噪声,采用CFD+Lighthill声类比理论对旋涡泵内部声场进行求解,并进行降噪优化。首先利用CFX软件提供的RNG k-ε模型,选取0.4Qd、0.8Qd及Qd 3个流量点对旋涡泵进行非定常数值模拟,获得不同工况下旋涡自吸泵内部压力脉动情况。提取非定常计算所得的脉动力,导入声学软件ACTRAN中进行声场计算,得到不同工况下旋涡泵出口声压级的大小、泵体内部的声压分布以及泵内部主要噪声源分布。采用正弦调制叶片分布方式设计了调制角A为2°、4°、6°、8°的4种不同不等节距叶轮,通过对模型泵进行声场计算,最后选取降噪效果较好的调制角A=4°的不等节距叶轮进行3D打印,并对3D打印样品进行外特性和噪声试验验证。结果表明:旋涡泵内部流动诱导噪声与压力脉动密切相关,主要是由叶轮与泵体的动静干涉引起,其频率特性与压力脉动相似,2倍叶频时声压最大。流量越小,旋涡泵出口声压级越大,其噪声源主要分布在泵体流道及靠近流道出口隔舌处。调制角A=4°的不等节距叶片在小流量工况下对旋涡泵外特性性能影响不大,且能使小流量工况0.4Qd的噪声下降2 dB,设计工况噪声下降4 dB。

关键词: 旋涡自吸泵; 压力脉动; 流动诱导噪声; 不等节距叶片; 数值模拟

引言

旋涡自吸泵是一种小流量、高扬程泵,运行时效率较低,噪声比较大,具有自吸能力,广泛应用于输送小流量的酸、碱等腐蚀性液体,汽油、酒精等易挥发性液体以及船舶供水、锅炉给水等方面[1]。

国内外学者对旋涡泵的研究主要关注旋涡泵各参数对旋涡泵性能的影响,通过研究改变叶片形状、分布方式以及旋涡泵内部流道等方法来提高旋涡泵扬程和效率、降低能耗等[2-4],对旋涡泵噪声的研究相对较少。而随着绿色工业的推进,旋涡泵运行时噪声过大的问题开始逐渐制约着其市场的进一步发展,越来越引起人们重视。因此,从内流机理入手,对旋涡泵声学特性进行预测,并配合相关的抑制和优化手段对旋涡泵进行降噪具有实际意义[5-6]。

随着现代声学仿真技术的发展,采用数值模拟技术对泵内部流动诱导噪声进行预测已成为降噪优化的重要手段[7]。目前使用最为广泛的是混合法[8],它把声学数值模拟分为两步:第一步,利用CFD求解流场。将流体看成不可压缩流体,采用Reynolds时均法,选择合适的湍流模型对时均化的N-S方程进行封闭,求解控制方程。目前应用最广泛的湍流模型为两方程湍流模型[9-10]。第二步,基于CFD得到的流动信息,根据Lighthill 声类比理论定义等价声源,进行声学计算[11-12]。

本文针对浙江省某企业一款旋涡自吸泵小流量工况运行时噪声过大的问题,基于Lighthill声类比理论采用间接混合法着重研究0.4Qd、0.8Qd和Qd 3个工况下旋涡泵内流特性及声场特性,在深入研究其内部流场和声场基础上,分析流场对声场的影响,找到旋涡泵的主要噪声源,探讨旋涡泵内部流动诱导噪声的传播规律,在此基础上采取一定的降噪优化手段,并进行试验验证。

1 计算模型及网格划分

1.1 计算模型

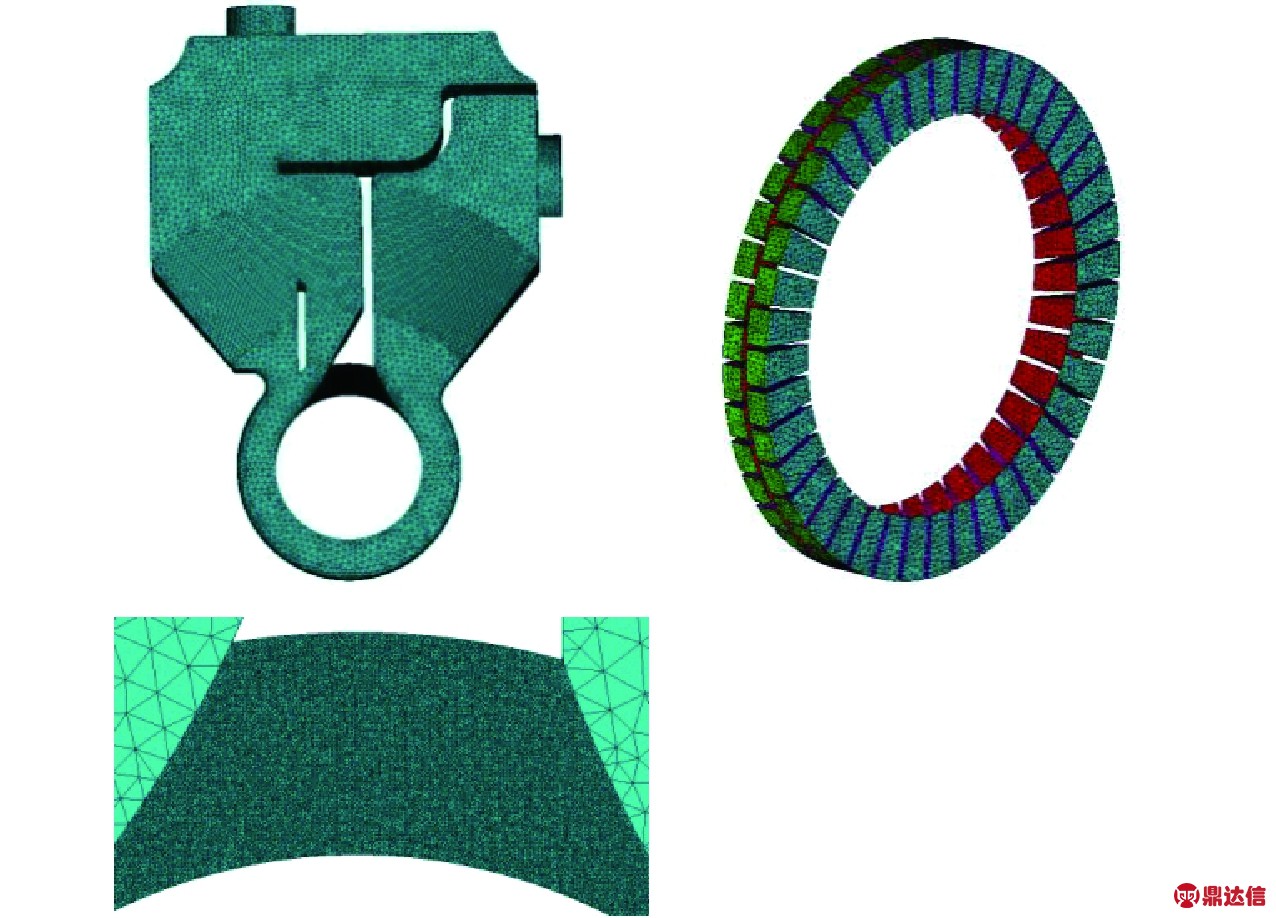

选取浙江省某企业的一款旋涡自吸泵为研究对象,其主要设计参数:流量Qd=2 m3/h ,扬程H=24 m,转速n=2 900 r/min,叶片两侧交错分布,叶片数Z=40,叶轮外径D2=76 mm,叶轮出口宽度b2=8 mm,流道截面形状为矩形,流道宽度B=16 mm。采用Pro/E 5.0软件对旋涡泵进行三维全流场建模,如图1所示。其计算域主要分为:泵体、叶轮、进口段、出口段4部分。为了减少进、出口可能存在的回流影响,使流场计算结果更加准确,对进口段水体和泵体出口段水体进行了5倍直径的延长。

图1 泵体和叶轮计算域

Fig.1 Computational domains of pump body and impeller

1.2 计算网格及无关性检验

由于旋涡泵几何结构复杂,采用ANSYS ICEM对旋涡自吸泵各计算域进行非结构网格划分。旋涡泵泵体隔舌处间隙较薄,该区域的网格质量对流动的影响较大,因此对泵体隔舌间隙处进行局部加密处理,如图2所示,同时为了保证网格质量及计算准确性,对叶片表面、叶轮壁面以及叶轮与泵体交界面进行面加密处理。

图2 泵体叶轮网格

Fig.2 Grids of pump body and impeller

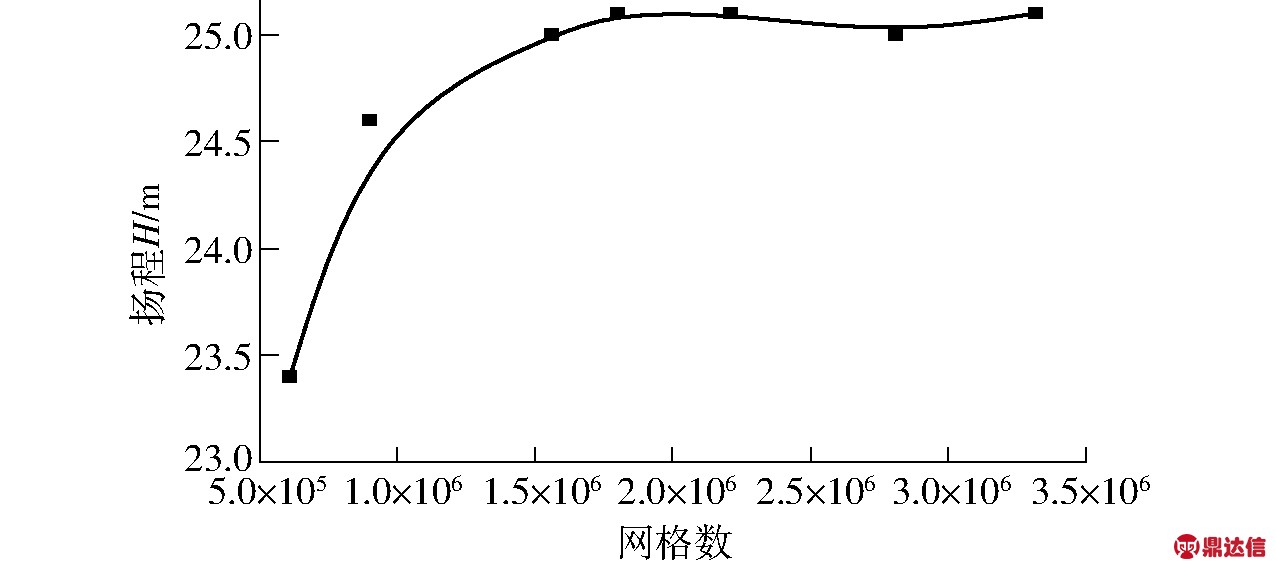

图3 不同网格数下的扬程

Fig.3 Head under different mesh elements

在保证网格质量的前提下选用了7种不同网格尺寸对网格进行划分,并进行网格无关性检验。如图3所示,从图中可以看出随着总网格数的增加,模拟结果渐趋于稳定,当网格总数达到150万附近时,随着网格数增加,模拟扬程变化很小,此时可以认为网格对计算结果无影响。综合考虑计算所需资源以及准确性,最终确定本文采用的网格单元总数约180万,其中叶轮网格数约为53万,泵体网格数约为120万,进出水管路各占约3.5万。叶轮网格质量在0.36以上,泵体网格质量在0.32以上,叶片表面y+(第一层网格质心到壁面的无量纲距离)分布集中在18~348之间,叶轮壁面y+分布集中在17~320之间,由于近壁区采用的是Scalable壁面函数[13],且本文关注的是漩涡泵内部整体流动诱导产生的噪声,着重研究湍流核心区内部流动对流动噪声的影响,壁面剪切力以及粘性子层的数据并不是本文研究的重点,因此y+分布满足计算要求[14]。

2 数值模拟方法

2.1 流场计算

采用CFX对模型泵进行三维全流场瞬态场数值计算,由于RNG k-ε模型对湍动粘度进行了修正,考虑了平均流动中的旋转及旋流流动情况,同时在ε方程中增加了反映主流的时均变率Eij,较标准k-ε模型能更好处理高应变率及流线弯曲程度较大的复杂流动,对壁面边界层网格要求较低,考虑到计算能力,湍流模型选择采用RNG k-ε模型[15],并采用有限体积法对控制方程进行二阶精度的空间离散,时间离散采用全隐格式[16]。边界条件设为压力进口、质量流量出口,固体壁面采用无滑移边界条件,近壁区采用Scalable壁面函数处理。定常计算时叶轮与泵体交界面设为冻结转子模型。非定常计算叶轮与泵体交界面设为Transient rotor-state,同时为了加速收敛,在定常计算的基础上进行非定常数值计算,共计算6个周期,定义叶轮每旋转1°计算一次,非定常时间步长为Δt=5.747 126 4×10-5 s,总计算时间t=0.124 137 91 s,当每个计算时间步长内的迭代次数达10次或控制方程变量的绝对残差均小于10-4时进入下一个时间步迭代。

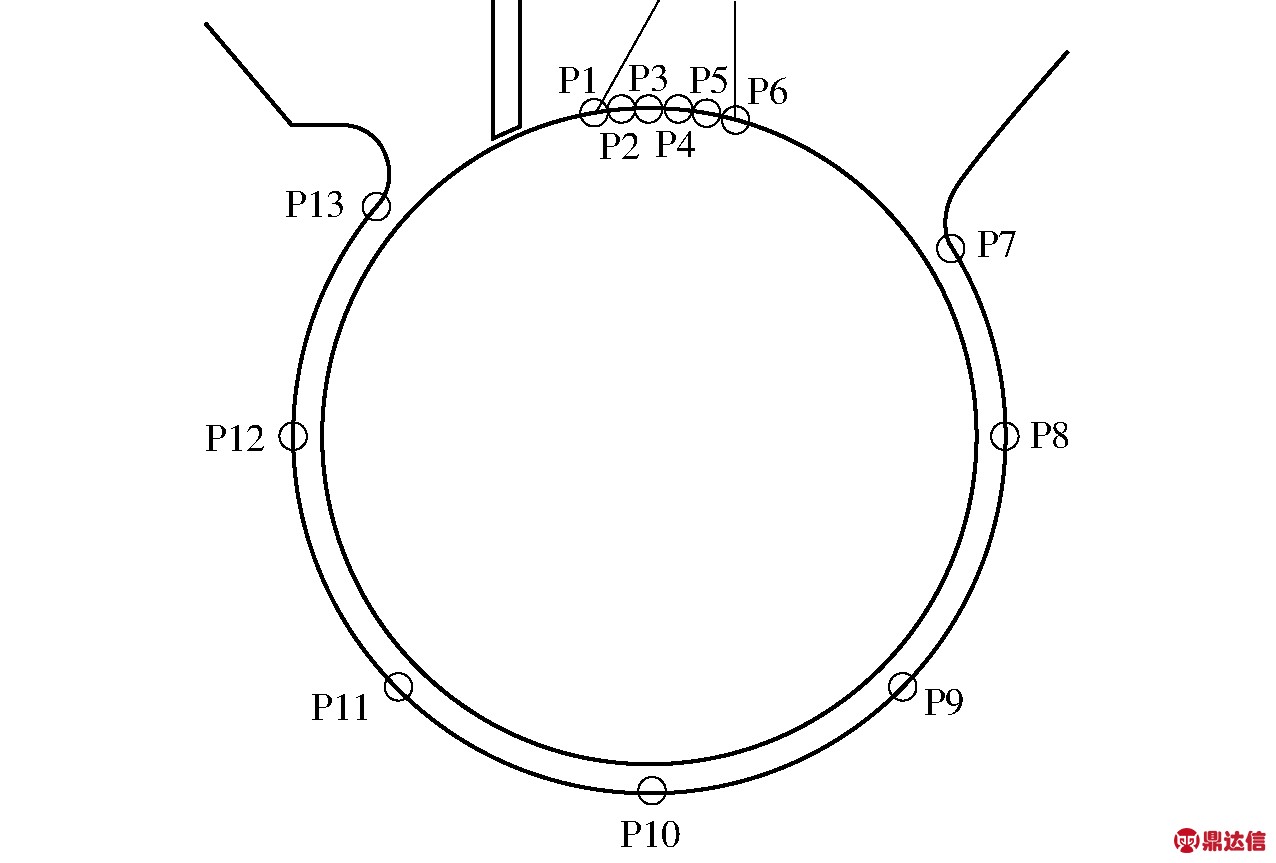

为监测各个工况下漩涡泵内部压力脉动变化,在旋涡自吸泵隔舌处每隔5°设置一个监测点,流道壁面设置7个监测点,共13个监测点,监测点分布如图4所示。

图4 监测点分布图

Fig.4 Monitoring points distribution diagram of pump

2.2 声场计算

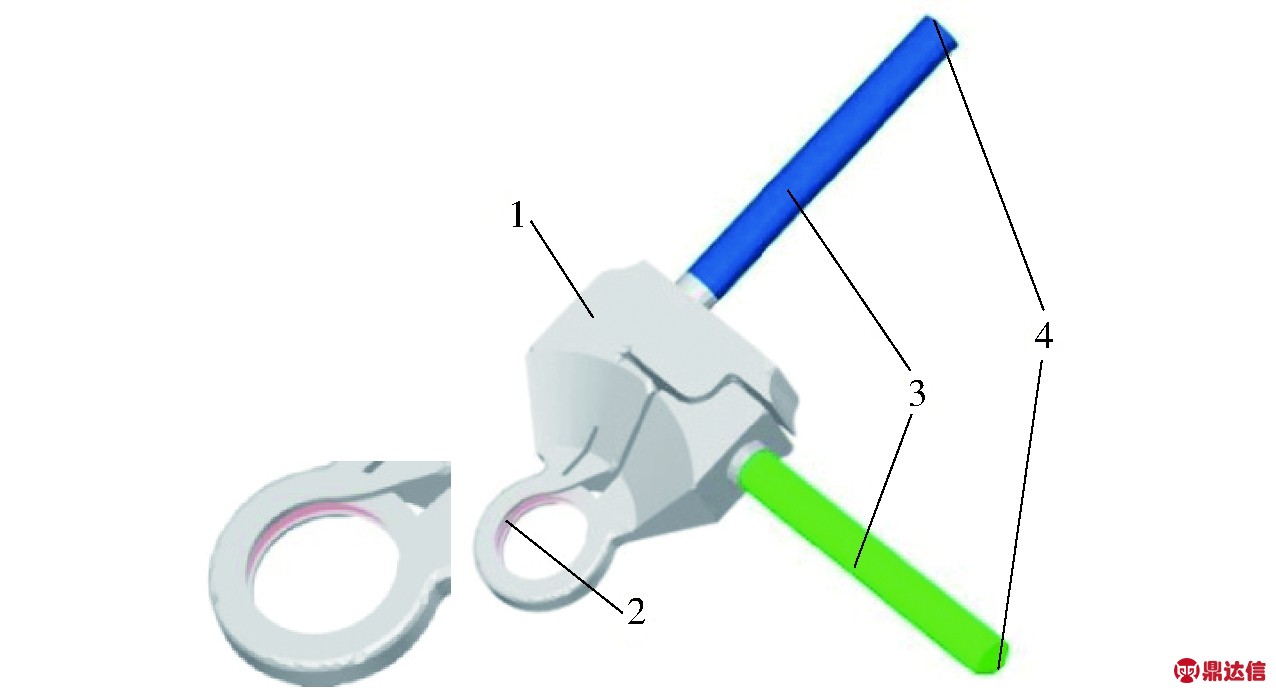

提取非定常计算所得的速度、密度、压力作为声场计算的时域信号。利用声学软件ACTRAN进行声场计算,图5为旋涡泵声学计算模型。

图5 声学计算模型

Fig.5 Acoustic computation model

1.体源域 2.面源域 3.声传播区域 4.无反射边界

计算时,泵体为体声源;叶轮与进口的声源信息转换至叶轮与泵体交界面处,设为面声源域。在泵体进出口管路内各设置一个场点监测声压级。为了保证计算准确,需保证声学网格的单元最大长度不大于最大频率处声波波长的1/6[17],根据本文计算的旋涡泵最大频率9 000 Hz及声音在水中的传播速度1 497 m/s,最终确定本文声学网格长度为25 mm。由于汉宁窗函数[18]旁瓣泄漏少,计算时,为了减少频谱泄漏与畸变,在傅里叶变换中加入汉宁窗函数。由于人为地对泵体进出口进行了声源截断,为了消除截面产生的虚假偶极子声源影响,计算时加入滤波长度为0.1 mm的余弦滤波函数[19]。

3 模拟结果分析

3.1 外特性对比

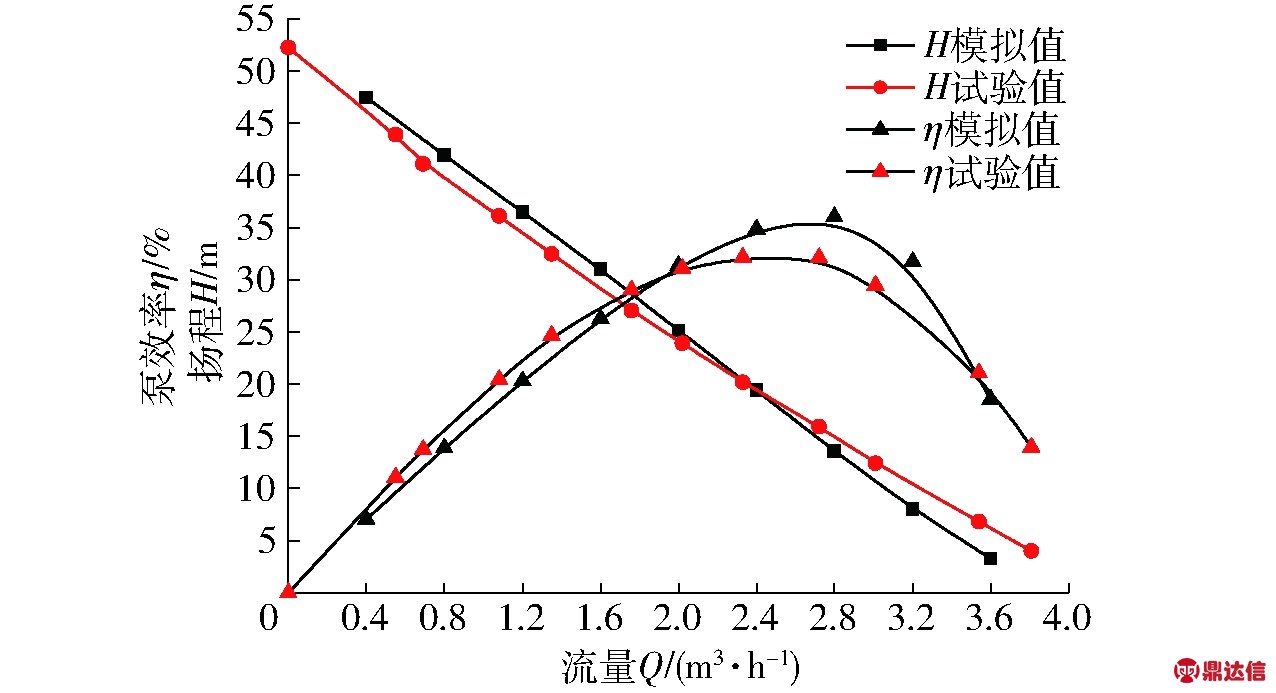

图6为模拟结果与试验结果对比图,从图中可以看出,模拟扬程和效率与试验结果有一定的偏差,这主要是由于在数值计算过程中,忽略了由泄漏引起的容积损失和轴承、摩擦副等引起的机械损失。但总体来说模拟扬程和效率与试验结果的变化趋势基本一致,尤其是在小流量工况下吻合度较好,设计工况下计算值与试验值相比,扬程误差为3.9%,效率误差为1.3%,说明流场数值计算结果准确度较高,具有一定的参考价值,其计算结果可以作为后续声场计算的信号源。

图6 外特性曲线对比

Fig.6 Comparison curves of pump performance

3.2 压力脉动分析

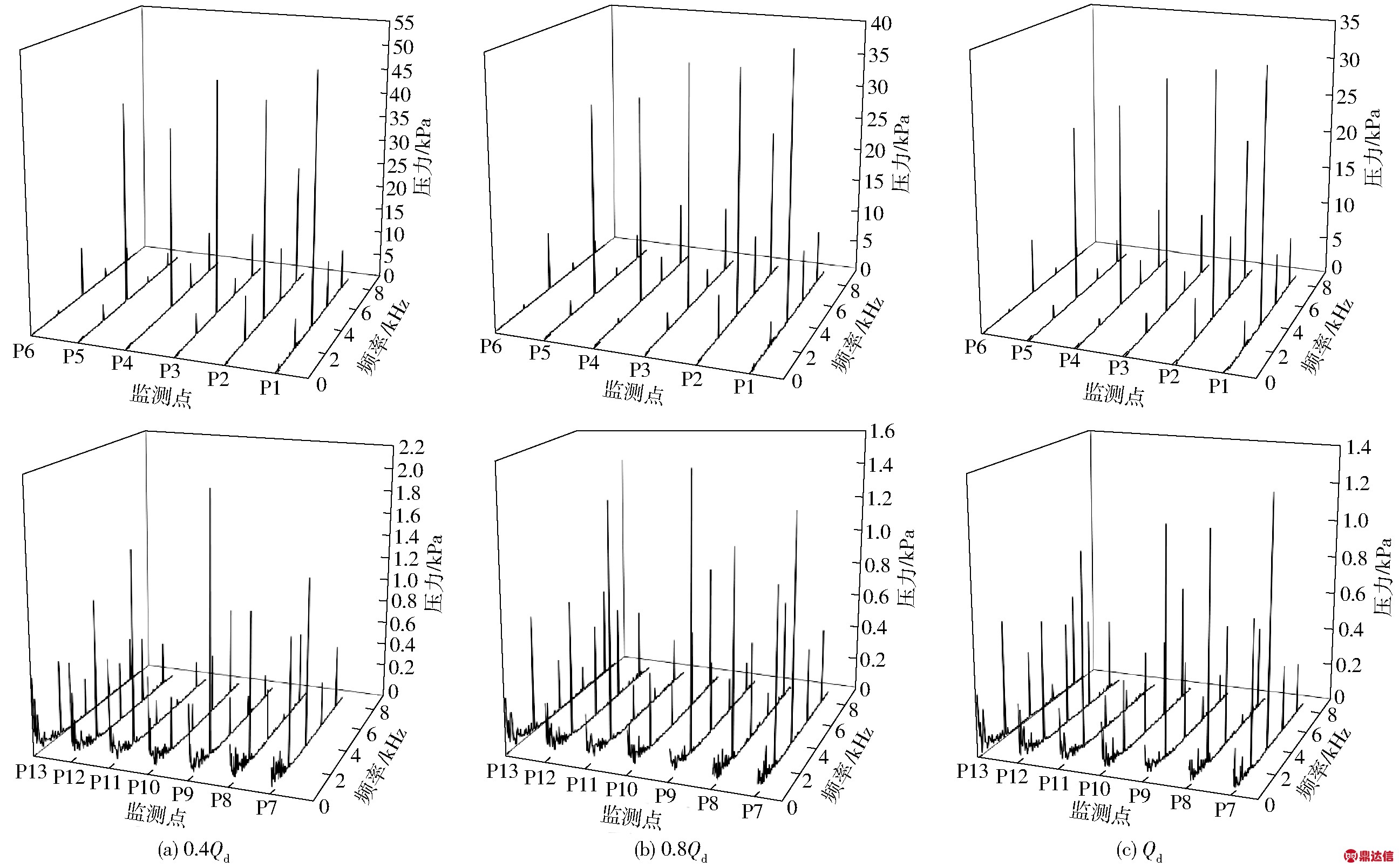

选取0.4Qd、0.8Qd及Qd(Qd表示设计流量)3个流量点对旋涡泵的压力脉动进行分析。本文研究的旋涡泵叶片数Z=40,转速n=2 900 r/min,计算得到轴频为48.33 Hz,叶频为1 933.33 Hz。图7为不同工况下监测点的压力脉动频域特性。

图7 不同工况下监测点压力脉动频域特性

Fig.7 Frequency spectra of pressure fluctuation of monitoring points under different operating conditions

由图7可以看出,旋涡泵的压力脉动由离散频率和宽频2部分组成,以离散频率为主,且随着流量的增加压力脉动的幅值逐渐减小。在相同流量下,隔舌及流道壁面处各个监测点的压力脉动幅值均集中在叶频、2倍叶频、3倍叶频、4倍叶频处,2倍叶频脉动幅值最大。流道壁面的压力脉动幅值较小,远小于隔舌处监测的压力脉动幅值,这主要是由于叶轮周期性地扫过隔舌,引起隔舌处较为剧烈的压力脉动。从图7c可以看出,在隔舌处的监测点P1~P6,越靠近流道出口隔舌处的监测点压力脉动的幅值越大,P1处的脉动幅值最高,说明在设计工况下,流道出口隔舌处是旋涡泵叶轮与泵体隔舌动静干涉最强的区域。通过对比可以发现,流量越小,压力脉动的程度越剧烈。在小流量工况下,P1~P6监测点中,同样是 P1监测点压力脉动幅值最大,但P1~P6监测点不具备像设计工况下的压力脉动渐变趋势,这可能是由于小流量工况下旋涡泵内部流动非常紊乱导致规律性不太明显。

3.3 声场计算结果分析

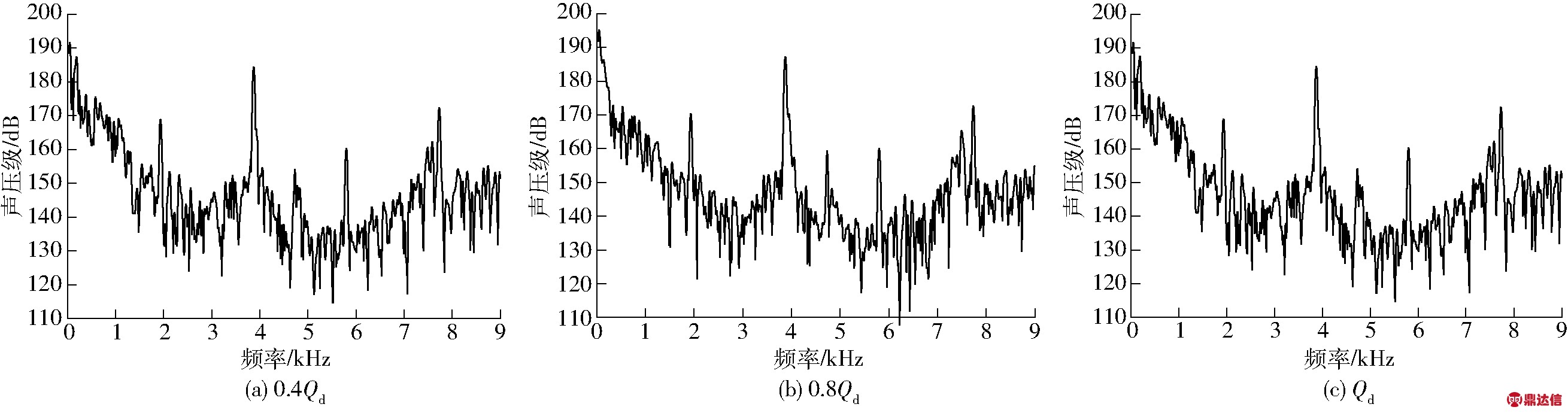

3.3.1 出口处的声压级

声压级的计算公式为

Spl=20lg(pe/pref)

(1)

式中 pe——声压 pref——参考声压

水的参考声压一般取10-6 Pa。为了研究旋涡泵辐射噪声频谱特性,给出了不同流量下旋涡泵出口场点P2的声压级频谱图,如图8所示。从图中可以看出,旋涡泵的流动噪声主要由宽频噪声和离散噪声2部分组成,不同工况下,最大声压级峰值均出现在2倍叶频处,且在叶频及其倍频处声压级均有峰值出现,呈现较强的离散性,与前文压力脉动分析的结果一致,说明旋涡泵内部流动诱导噪声的频率特性与压力脉动相似。随着流量的增加,最大声压级的峰值逐渐减小,峰值依次为:186.19、185.12、184.52 dB,这与该泵实际运行时小流量工况下噪声较大的现实相一致,同时也说明使旋涡泵在设计工况下运行是较好的控制旋涡泵噪声的方法之一。

3.3.2 声压云图

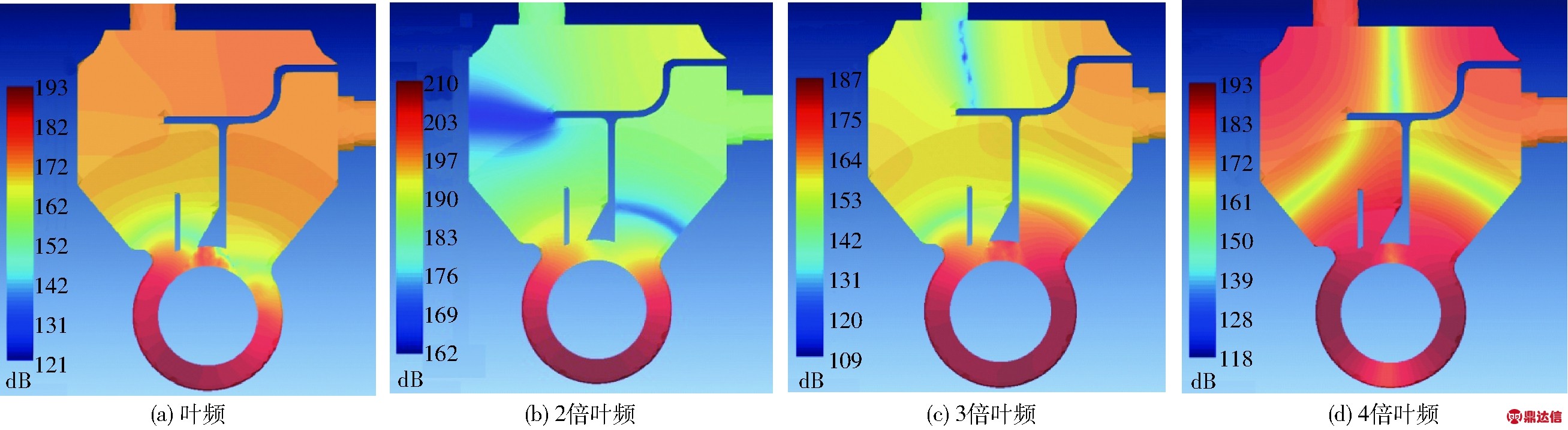

由于旋涡泵内部流动诱导噪声的峰值主要集中

图8 不同流量下场点P2声压级频谱

Fig.8 Sound pressure of field point P2 at different flow rates

φ′n——不等节距分布时第n个叶片安装的位置

3.3.3 声源云图分析

为了更详细地了解旋涡泵内部的主要噪声源分布区域,对其内部的声源分布进行分析,声源场分布即Lighthill方程中声源项的傅里叶变换模值分布,以声压级形式表示(pref=10-6 Pa)。由于0.4Qd下2倍叶频处的声压级最大,因此给出2倍叶频处的体声源和面声源分布云图,如图10所示。从图10a可以看出,体声源主要分布在流道内部、隔舌处、泵体流道进口及出口处,隔舌位置体声源密度最大,流道内次之,隔舌位置的体声源主要是由于叶片与蜗壳隔舌的动静干涉作用引起。流道内体声源可能是由于液体冲击隔舌、叶轮与泵体流道内液体能量交换引起的纵向和径向漩涡等造成的。流道进口处的声源可能是由于小流量工况下的不稳定进流、液体冲击叶轮导致的。从图10b可以看出,流道内部面声源主要集中在隔舌及叶轮流道顶部交接面处。叶轮流道顶部交接面处的声源主要是由于叶轮与隔舌的动静干涉引起叶轮流道内流动状态发生较大变化,流体冲击叶轮以及流出叶轮的液体与流道内的液体相互撞击引起的。从图中可以看出,在泵体隔舌处,越靠近流道出口,声源分布越密集,这与前文压力脉动分析结果一致,说明叶轮与隔舌的动静干涉作用产生的不稳定脉动力是旋涡泵流动诱导噪声的主要噪声源。

图9 0.4Qd不同频率的声压级

Fig.9 Sound pressure level at different frequencies of 0.4Qd

图10 体声源和面声源分布云图

Fig.10 Cloud charts of volume and area sound source distribution

4 降噪优化与试验验证

4.1 降噪优化

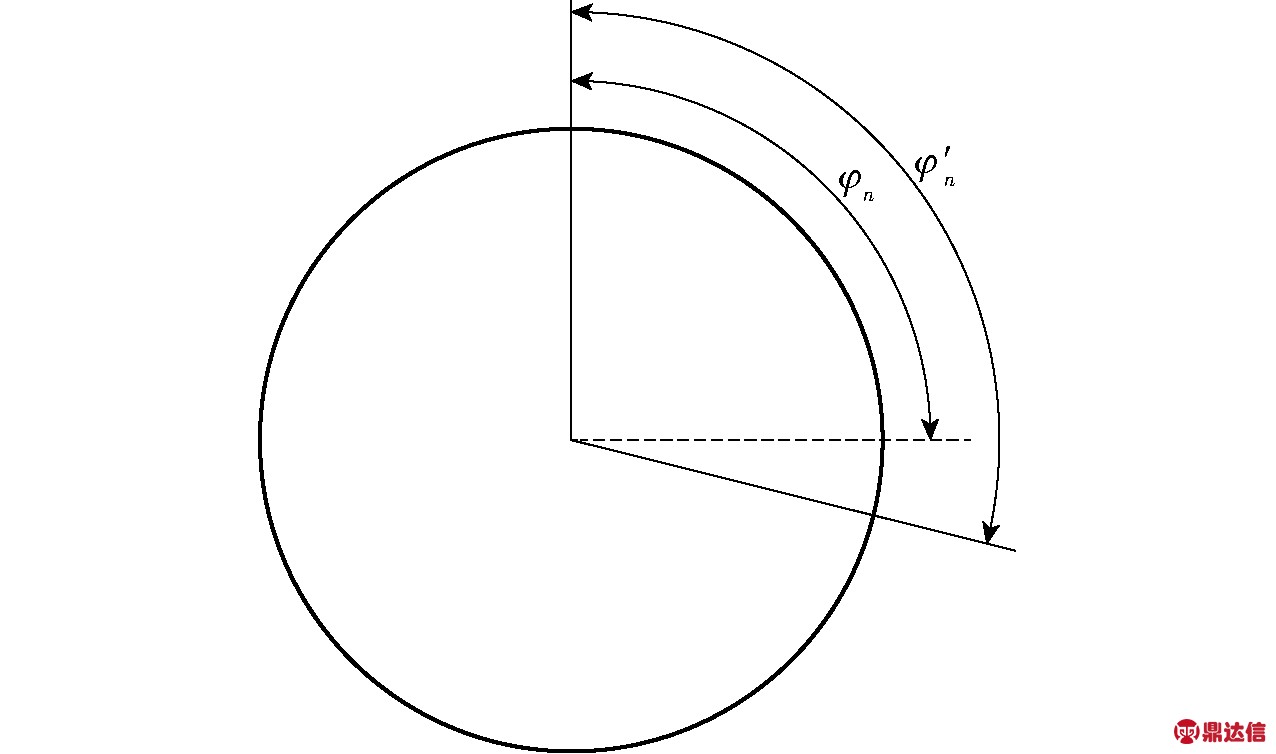

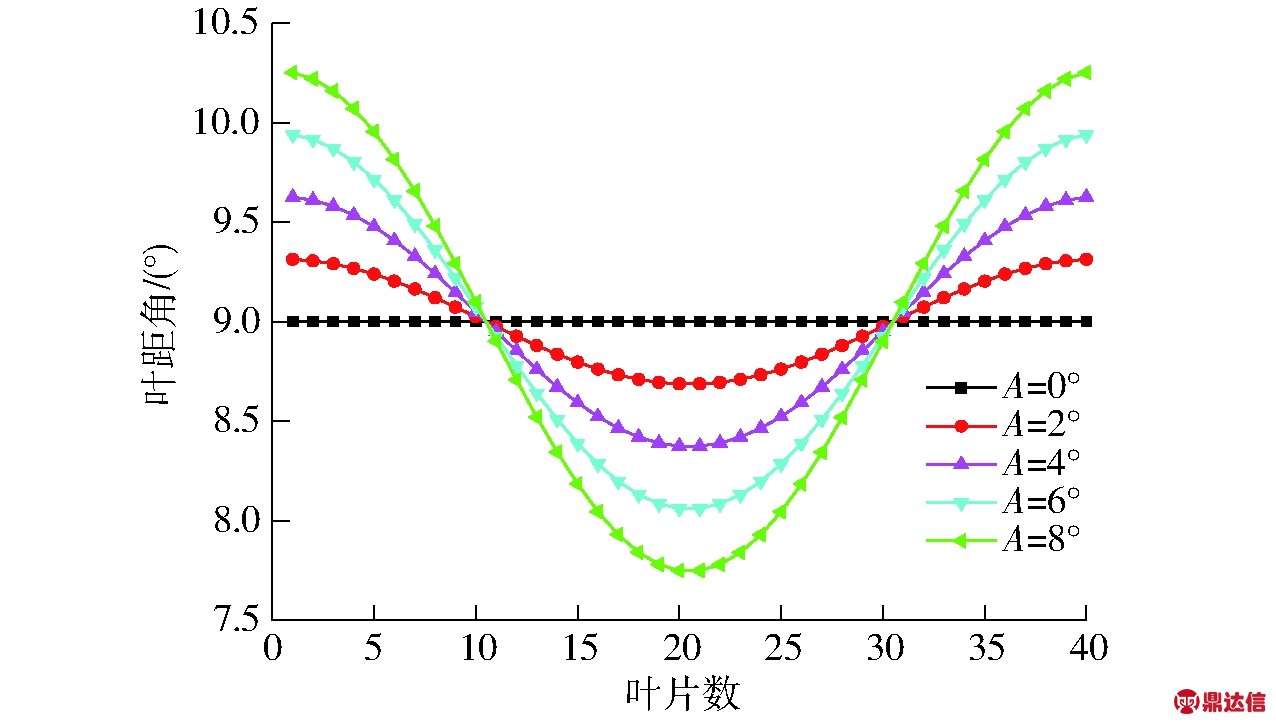

在风机中经常采用不等节距叶片降低叶轮离散噪声的方法进行降噪处理。该方法主要是采用不等节距叶片破坏叶轮叶片均匀分布特性,使相邻两叶片撞击隔舌的相位差不同,从而减小脉动强度,使基频处的脉动峰值削弱和分散成峰值更小的分布[20-22]。基于前文分析,旋涡泵流动诱导噪声过大主要也是由于叶轮与隔舌的动静干涉引起的不稳定脉动力导致的。因此本文尝试参考风机中不等节距叶片降噪的方法对模型泵进行降噪处理。本文采用经典的EWALD频率调制规律[23],采用正弦调制叶片分布方式,设计了4种调制角A分别为2°、4°、6°、8°的不等节距叶轮,A=0°为等节距叶轮。其叶片分布与周向叶距角分布如图11、12所示,其分布公式为

φ′n=φn+Asin(Nφn)

(2)

式中 φn——等节距分布时第n个叶片应安装的位置

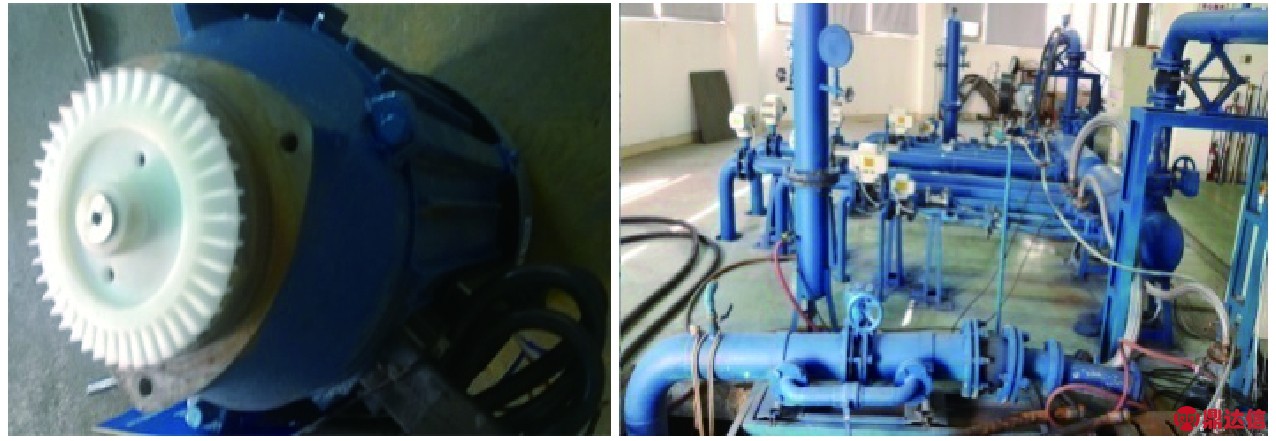

用3D打印方法做出调制角A=4°的实体叶轮,如图13所示。在开式试验台上进行外特性和噪声试验,验证模拟结果的可靠性。

N ——调制量的循环次数,取1

图11 非等距叶片分布示意图

Fig.11 Schematic diagram of unequal spacing blade distribution

图12 叶片周向叶距角分布图

Fig.12 Blade peripheral intersection angle distribution

在0.4Qd工况下对调制角为2°、4°、6°和8°的4种不同叶片分布方式的叶轮声场进行数值计算,得到其泵体出口场点P2的最高声压级分别为:188.23、182.23、184.44、185.14 dB,可以看出,0.4Qd下调制角A为4°的不等节距叶轮降噪效果最好,泵体出口场点P2的最大声压级由186.19 dB降至182.23 dB。

在叶频及其倍频下,而本文研究的主要目的是为了解决小流量工况下旋涡泵噪声过大问题,因此给出小流量0.4Qd下旋涡泵泵体内叶频及其倍频处的声压云图,如图9所示。从图中可以看出,在0.4Qd下,声传播区域的声压级基本不变,以平面波的形式向前传播。2倍叶频处的声压级最大,同一频率下,泵体流道内声压级较大,其他位置的声压较小,说明泵体流道位置是主要的噪声辐射源,从其他位置辐射的噪声较小,说明旋涡泵内部动静部件的干涉作用可能是旋涡泵内部流动诱导噪声产生的主要原因之一。

图13 不等节距叶轮与试验台

Fig.13 Unequal spacing blade impeller and pump testing platform

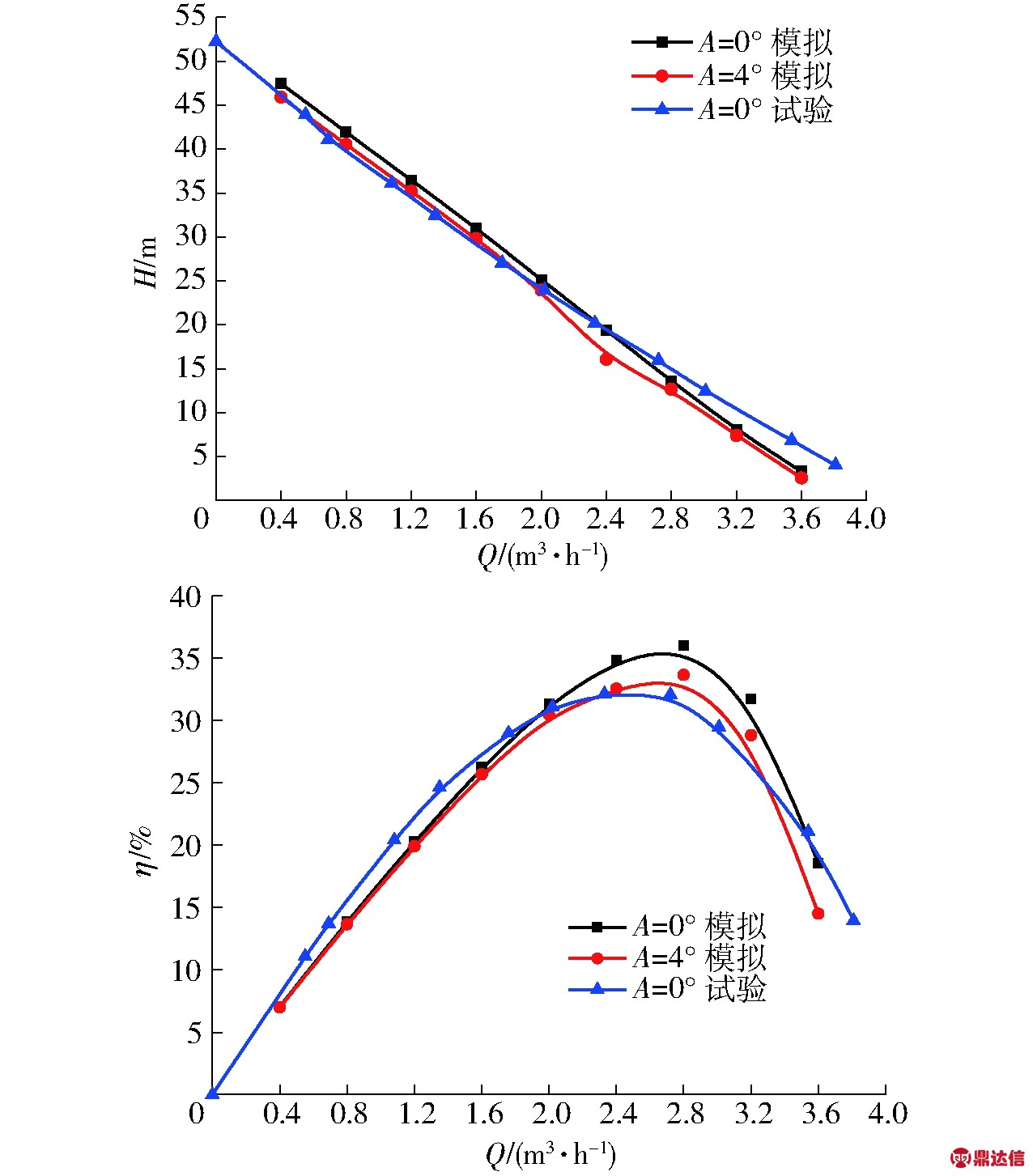

4.2 外特性对比

外特性对比结果如图14所示,对比2种不同节距叶片分布方式的叶轮可以看出,等节距叶轮和调制角A=4°的不等节距叶轮,模拟扬程相差不大,随流量变化趋势一致,效率在小流量工况下基本一致,大流量工况下有一定误差,但总体变化趋势一致,吻合度较好,说明调制角A=4°的不等节距叶轮对旋涡泵外特性性能影响不大,尤其是在小流量工况下,扬程和效率基本与等节距叶轮一致。

图14 不等节距叶片对泵外特性的影响

Fig.14 Effect of unequal spacing blade on performance of pump

4.3 降噪效果验证

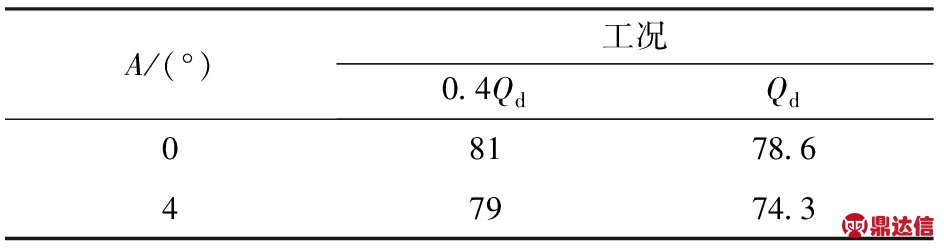

采用型号为日本RION理音NL-22型声级计,选取0.4Qd和Qd 2个工况点对2种不同叶片分布方式的模型泵进行噪声测试,测试结果如表1所示。

表1 不同流量下噪声测试对比

Tab.1 Comparison of experiment SPL atdifferent flows dB

可以看出采用A=4°的不等节距叶片在设计工况和小流量工况下都有一定的降噪效果,说明将风机上经常采用的不等节距叶片方法应用在旋涡泵上进行降噪是可行的,同样能起到削弱和分散离散噪声峰值的作用,达到降噪的目的。

5 结论

(1)旋涡泵流动诱导噪声的产生主要是由叶轮与泵体隔舌之间的动静干涉作用引起,流量越小,泵体出口声压级越大,噪声源主要集中在泵体流道和隔舌位置,隔舌是主要的噪声源,且流量越小声源密度越大,越靠近流道出口隔舌处声源密度越大。

(2)旋涡泵内部离散噪声传播特性与压力脉动情况基本一致,噪声峰值与脉动强度密切相关,噪声分布主要集中在叶频及其倍频处,2倍叶频处声压级最大。

(3)采用不等节距叶片对旋涡泵进行降噪的方法是可行的。合理调制角不仅对外特性性能影响不大且能削弱和分散离散噪声峰值,达到降噪目的。调制角A=4°的不等节距叶轮对本文研究的旋涡泵外特性性能影响不大,且能使小流量0.4Qd下使噪声下降2 dB,设计工况下使噪声下降4 dB。