摘 要:离心泵泵体、叶轮间密封环间隙中的泄漏,是影响离心泵容积效率的主要因素之一。通过对离心泵常规泵体、叶轮密封环结构的分析,借鉴迷宫式密封的工作原理,提出了一种新型的迷宫式泵体、叶轮密封环组合结构,并经过理论计算与CFD数值模拟验证,结果表明,新型泵体、叶轮密封环组合结构的泄漏量大大减小,从而有效提高了离心泵的容积效率。

关键词:间隙结构;泄漏量;容积效率;沿程损失;局部损失;数值模拟

泵效率是泵运行时的一个重要参数。它不仅反映出泵设计工作者的设计水平,也反映出泵生产厂家的生产制造能力。所以提高泵运行效率是泵设计工作者孜孜不倦的追求,是泵生产厂家立足泵行业,提高竞争力的重要手段。同时,提高泵运行效率对节能降耗、有效利用能源、建设节约型社会有着重要意义。

泵容积效率是泵运行效率的重要组成部分,所以提高泵容积效率是提高泵运行效率的有效途径。要提高泵的容积效率,就必须提高泵体、叶轮间密封环间隙的密封效果。密封环间隙的密封效果主要取决于密封环间隙大小和密封环间隙长度。密封环间隙长度受限于泵的结构尺寸,所以对泵密封环间隙处泄漏量的研究几乎都集中在密封环间隙的大小上[1-3],却鲜有在间隙结构上进行研究改进。笔者在这个问题上作了一些探讨。

1 泵体、叶轮间密封环结构泄漏分析与计算

1.1 常规泵体、叶轮密封环结构泄漏分析

常规的泵体、叶轮密封环结构如图1所示,它由一大一小的两个连续圆面组成,直径间隙大小采用最小间隙值0.45 mm[4-5],在泵运行时起到平衡轴向力和节流的作用。本文对轴向力平衡不作论述,只对节流进行分析计算。

在粘性流体通过泵体、叶轮密封环间隙时,由于流体的粘性形成阻碍流体运动的力,流体克服这种阻力所消耗的机械能,即流体在间隙中流动的沿程损失[6-7]。

图1 常规泵体、叶轮密封环结构

Fig. 1 Normal Structure between Casing and Impeller Sealing Ring

在粘性流体进入或流出叶轮密封环间隙时,由于过流断面变化、流体方向改变,流速重新分布,质点间进行动量交换而产生阻力,流体克服局部阻力所消耗的机械能,即流体在间隙中流动的局部损失[6-7]。

常规泵体、叶轮密封环结构间隙中液流是在两端压差作用下,液体从高压端向低压端流动,并且液体能量全部消耗在泵体、叶轮密封环结构间隙中。即间隙两端的压差能等于沿程损失和局部损失之和。

1.2 迷宫式泵体、叶轮密封环组合结构泄漏分析

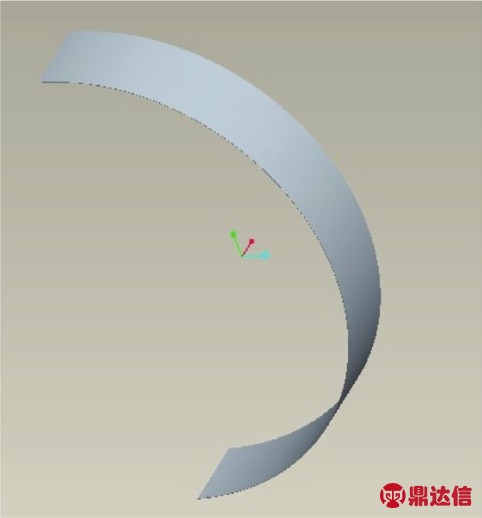

迷宫式泵体、叶轮密封环组合结构[8]是借鉴迷宫式密封的结构[9]及工作原理而设计,如图2所示。它由一个小的连续圆面和一个带迷宫式结构的大圆面组成。现对此结构间隙节流进行分析。

图2 迷宫式泵体、叶轮密封环组合结构

Fig. 2 Labyrinth Structure between Casing and Impeller Sealing Ring

分析方法同上,液流流经迷宫式泵体、叶轮密封环组合结构间隙时,能量损失同样存在沿程损失与局部损失。不同的是沿程损失需分两部分:一部分是液流流经小间隙时的能量损失;另一部分是液流流经大间隙时的能量损失。而局部损失也不仅包括两端进、出小间隙时的能量损失,还包括小间隙进入大间隙,大间隙进入小间隙时的局部能量损失。沿程损失与局部损失的计算过程同上,见参考资料[6-7]。

迷宫式泵体、叶轮密封环组合结构间隙中液流是在两端压差作用下,液体从高压端向低压端流动,并且液体能量全部消耗在泵体、叶轮密封环结构间隙中。即间隙两端的压差能等于沿程损失和局部损失之和。

1.3 常规泵体、叶轮密封环结构泄漏量计算

现根据已有泵作合理假设:H2-H1=200 m,即间隙两端压差为2 MPa;叶轮密封环间隙尺寸假设见图1;介质为水,运动黏度(20 ℃)为1.007×10-6m2/s。密封环粗糙度Δ为0.001 6 mm。因公式计算的是能量损失,为让损失恰好等于200 m,需多次假设泄漏流量进行迭代计算。现假设流量为25.64 m3/h。

间隙过流面积

间隙湿周

间隙内平均流速

间隙当量直径

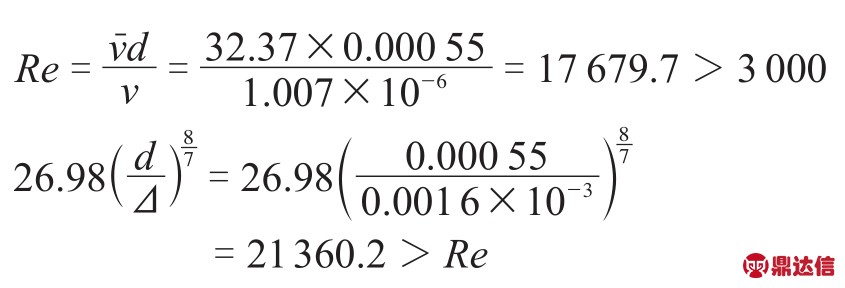

间隙内液流雷诺数

间隙沿程阻力系数

因![]() 且Re < 105,可用布拉修斯公式[6-7]

且Re < 105,可用布拉修斯公式[6-7]

间隙沿程损失

间隙进口局部损失

间隙出口局部损失

间隙总损失

计算出的总损失与压能假设相差不多,不再迭代。计算说明,在以上参数下,一条常规泵体、叶轮密封环结构间隙泄漏流量为25.64 m3/h,而对于一个叶轮,一般有两条间隙,所以总泄漏量为51.28 m3/h。

1.4 迷宫式泵体、叶轮密封环组合结构泄漏量计算

参数假设与前大致相同,但迷宫式泵体、叶轮密封环组合结构间隙尺寸需见图2,流量假设为15.49 m3/h。下标为1时是迷宫式泵体、叶轮密封环组合结构小间隙参数,下标为2时是迷宫式泵体、叶轮密封环组合结构大间隙参数。

小间隙过流面积

小间隙湿周

小间隙内平均流速

小间隙当量直径

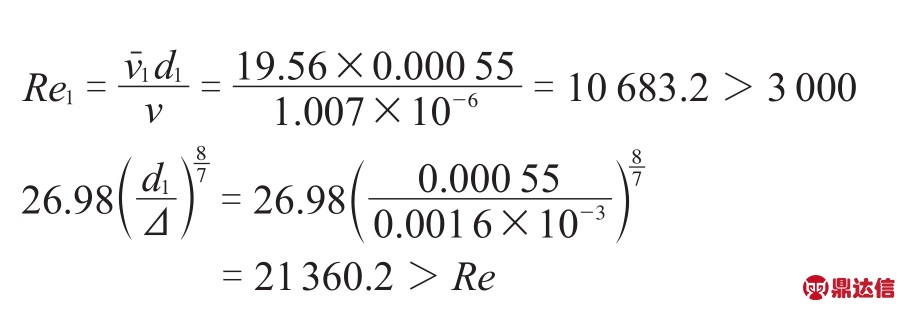

小间隙液流雷诺数

小间隙沿程阻力系数

因![]() 且Re < 105,可用布拉修斯公式

且Re < 105,可用布拉修斯公式

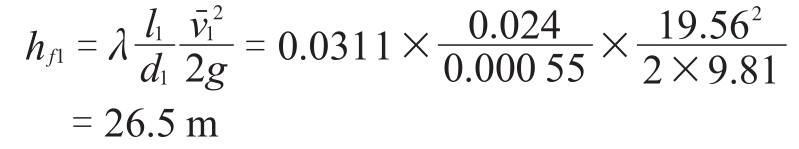

小间隙沿程损失

大间隙过流面积

迷宫式叶轮密封环大间隙湿周

大间隙内平均流速

大间隙当量直径

大间隙液流雷诺数

大间隙沿程阻力系数

因![]() 且Re < 105,可用布拉修斯公式

且Re < 105,可用布拉修斯公式

大间隙沿程损失

小间隙流向大间隙时阻力系数

小间隙流向大间隙时局部损失

大间隙流向小间隙时阻力系数

查资料可知![]()

大间隙流向小间隙时局部损失

间隙进口局部损失

出口局部损失

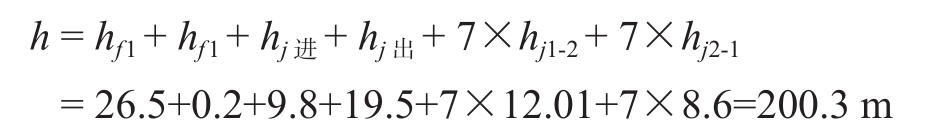

间隙总损失

计算出的总损失与压能假设相差不多,不再迭代。计算说明,在以上参数下,一条迷宫式泵体、叶轮密封环组合结构间隙泄漏流量为15.49 m3/h,所以总泄漏量为30.98 m3/h。

2 两种泵体、叶轮密封环结构泄漏量的数值模拟

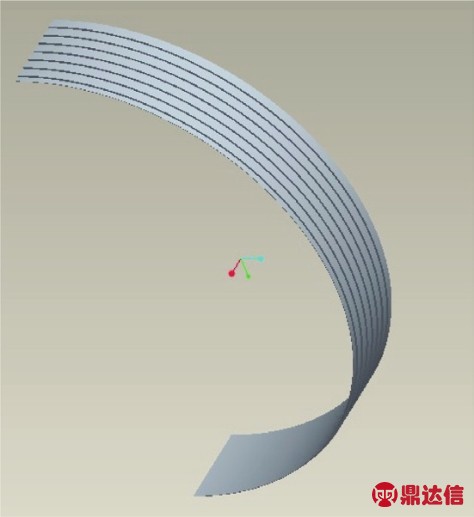

2.1 三维造型

本文数值模拟的对象为离心泵泵体、叶轮密封环结构间隙处的液体介质,根据图1和图2的结构参数,对两种叶轮密封环间隙进行三维造型,考虑到间隙结构本身的对称性,选取了一半间隙作为研究对象,其几何模型见图3、4。

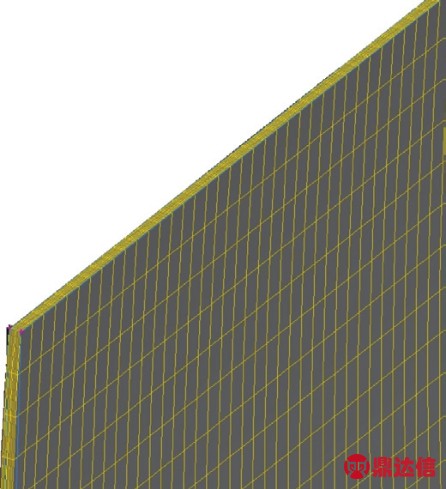

2.2 计算网格

将几何模型导入网格划分软件,由于泵体、叶轮密封环结构间隙的径向尺寸很小,为了在数值计算中体现出径向方向的液体流动特征,在网格划分时单独对每条边设定了网格间距,生成了六面体结构化网格,如图5、6。

图 3 常规间隙几何模型

Fig. 3 Geometric Model of Normal Clearance

图 4 迷宫式间隙几何模型

Fig. 4 Geometric Model of Labyrinth Clearance

图 5 常规间隙计算网格

Fig. 5 Computational Grid of Normal Clearance

图6 迷宫式间隙计算网格

Fig. 6 Computational Grid of Labyrinth Clearance

2.3 控制方程和边界条件

运用雷诺平均N-S方程和标准的k-ε双方程湍流模型结合Eulerian混合湍流模型进行求解计算。

边界条件的设定:进口设置为压力进口(pressure inlet),并且假设在进口截面上的压力为均匀分布,其值为2 MPa;出口设置为压力出口(pressure outlet),并且假设在出口截面上的压力为均匀分布,其值为0 MPa;中间截面设置为对称面(symmetry);湍流求解在固壁上使用无滑移条件,即相对速度w = 0,在接近固体壁面区域采用壁面函数法。

2.4 模拟计算结果及分析

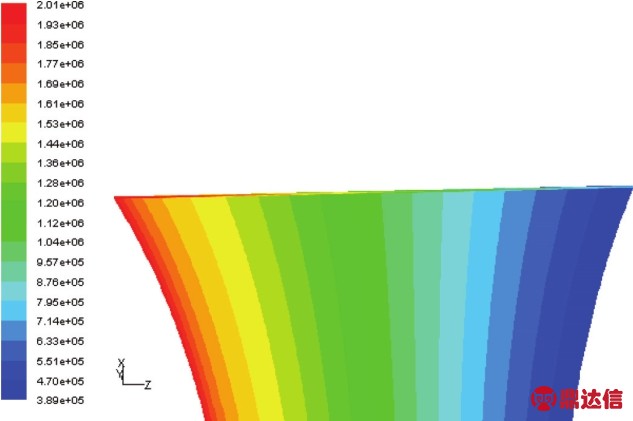

2.4.1 轴截面及壁面压力分布图

从图7、8中可以看出,两种泵体、叶轮密封环结构间隙从进口高压区到出口低压区压力均逐步降低,但迷宫式结构间隙的压力降的幅值大于常规结构间隙:常规结构间隙的压力从进口的2.0 MPa逐步降低到出口的0.39 MPa,迷宫式结构间隙的压力从进口的2.0 MPa逐步降低到出口的0.17 MPa。

图7 常规间隙压力分布

Fig. 7 Pressure Distribution of Normal Clearance

图8 迷宫式间隙压力分布

Fig. 8 Pressure Distribution of Labyrinth Clearance

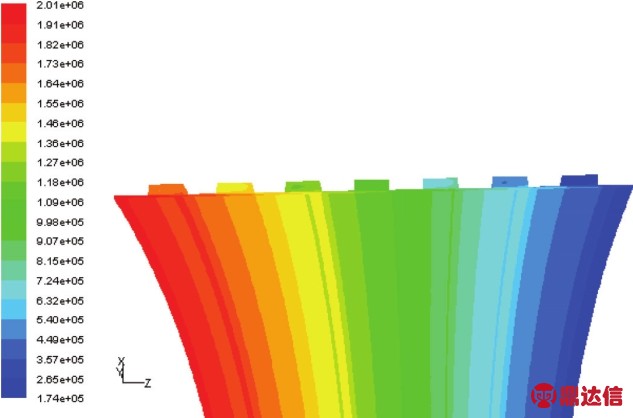

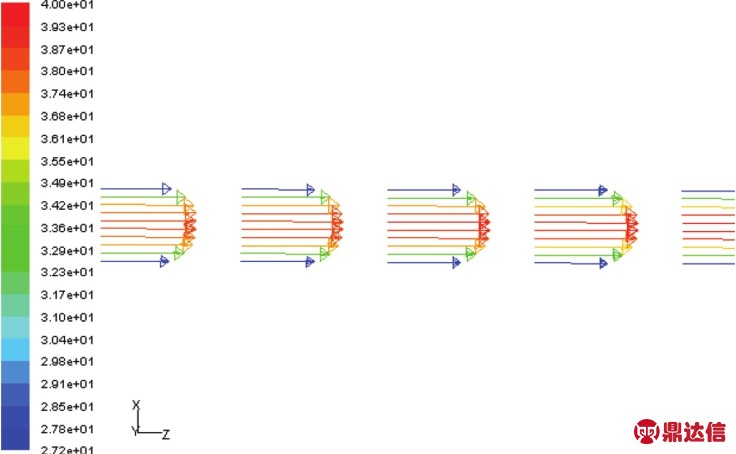

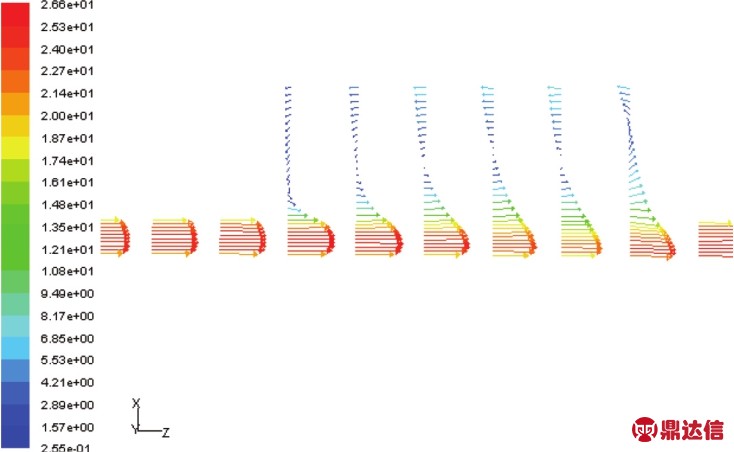

2.4.2 轴截面速度分布图

从图9中可以看出,常规泵体、叶轮密封环结构间隙的液体沿轴向方向的速度基本保持不变,沿径向方向在圆环面壁面速度最小,在间隙径向中心速度最大。从图10中可以看出,迷宫式泵体、叶轮密封环组合结构间隙的液体在小间隙处的速度分布情况与常规间隙的相似,但在大间隙的齿槽部位,能看到明显的漩涡,并且速度明显下降。从数值计算结果中,我们可以读取出口界面的平均流速,常规泵体、叶轮密封环结构间隙出口的平均流速为35.04 m/ s,迷宫式泵体、叶轮密封环组合结构间隙的平均流速为23.24 m/s,由此可计算出其泄漏量分别为:

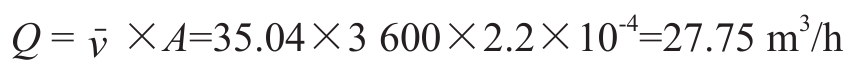

常规泵体、叶轮密封环组合结构泄漏量

迷宫式泵体、叶轮密封环组合结构泄漏量

以上数值计算得到的泄漏量与通过传统经验公式计算而得的泄漏量在数值上虽有不同,但其值基本相近,并且泄漏量差值与趋势一致,从而验证了采用新型迷宫式泵体、叶轮密封环组合结构的泄漏量大大小于采用常规泵体、叶轮密封环结构的泄漏量。

图9 常规间隙速度分布

Fig. 9 Velocity Distribution of Normal Clearance

图10 迷宫式间隙速度分布

Fig. 10 Velocity Distribution of Labyrinth Clearance

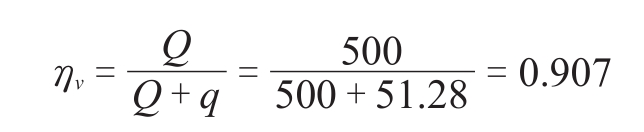

3 容积效率计算

容积效率为通过叶轮除掉泄漏之后的液体和通过叶轮液体之比[10]。假设泵的流量为500 m3/h。

3.1 经验计算得出的容积效率

常规泵体、叶轮密封环结构容积效率

迷宫式泵体、叶轮密封环组合结构容积效率

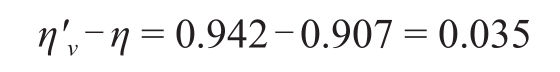

效率提高值

3.2 数值模拟得出的容积效率

常规泵体、叶轮密封环结构容积效率

迷宫式泵体、叶轮密封环组合结构容积效率

效率提高值

4 结束语

(1)从经验公式计算看,迷宫式泵体、叶轮密封环组合结构与常规泵体、叶轮密封环结构比较,泄漏量要少10.15 m3/h。假设泵的流量为500 m3/h,那么整台泵容积效率将提高 。

(2)从数值验证模拟看,迷宫式泵体、叶轮密封环组合结构与常规泵体、叶轮密封环结构比较,一条间隙泄漏量要少9.34 m3/h。假设泵的流量为500 m3/h,那么整台泵容积效率将提高 。

(3)经验公式计算与数值验证模拟所得的泄漏量数值虽有不同,但差值与趋势基本一致,所以,无论是计算,还是模拟,均验证出采用迷宫式泵体、叶轮密封环组合结构时的泄漏量要大大小于采用常规泵体、叶轮密封环结构时的泄漏量。

(4)从计算过程及前期参数假设看,对小流量、高扬程的单级双吸泵,采用迷宫式泵体、叶轮密封环组合结构容积效率提高比较明显;而对大流量、低扬程的泵,采用迷宫式泵体、叶轮密封环组合结构容积效率提高有限。