摘要:针对传统水检法操作过程复杂、效率低、以及目前气密性试验设备灵敏度低、可靠性差等问题,设计了一套基于STM系列微控制器的PE阀门气密性试验设备。给出了机械结构和气路结构的设计方法,详细阐述了系统硬件电路的具体设计方案以及软件功能实现方案。实验结果表明,系统实现了气密性自动检测,且具有高准确性和可靠性,保证了产品质量,满足当下行业、监管机构对PE阀低压气密性检测的要求。

关键词:PE阀门;气密性试验;传感器

传统的PE阀门密封性能试验,多采用阀门腔体加气压后人工观察水中是否出现泄漏对应气泡的方法。以观察气泡作为阀门密封性能评价依据,无论是试验操作过程还是数据量化记录,都与生产自动化和产品质量控制的实际需求不相适应[1]。随着传感器技术水平和检测方法设计水平的提高,传感器自动检测技术将越来越多地在气密性能试验中得到应用。目前市场上虽然也有一些气密性自动化试验设备,但是由于其灵敏度和可靠性往往不够理想[2],故有必要设计一套灵敏度高、可靠性好的系统。

文中设计了以STM32为核心处理器的气密性试验设备,并给出了检测仪的机械系统、气路系统、硬件电路及软件系统的设计方法。本套设备已于2015年3月在宁波宇华电器有限公司正式投入使用,结果表明,该检测系统实现了自动检测,具有高准确性、高效率和高可靠性,保证了产品质量。

1 测量原理

本设备基于差压法测量原理进行设计,通过压差传感器感知被测阀门腔体和标准腔体之间压力的差值来判断是否存在泄漏。若被测阀门不存在泄漏,气路内气压维持平衡,反之,平衡被打破,压差传感器读出被测工件和标准工件之间的压差值[3]。

式中:m,P和T分别为腔内气体的质量、压力和温度;R为理想气体状态常数。

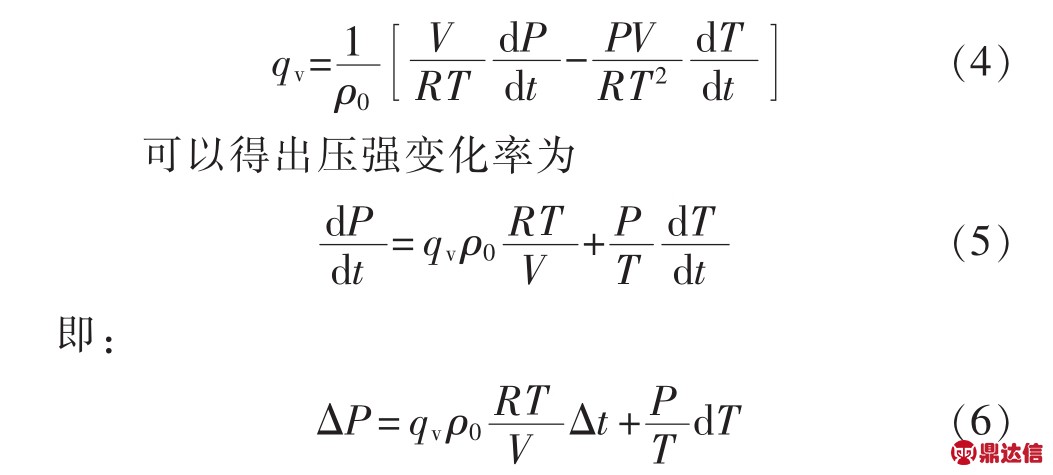

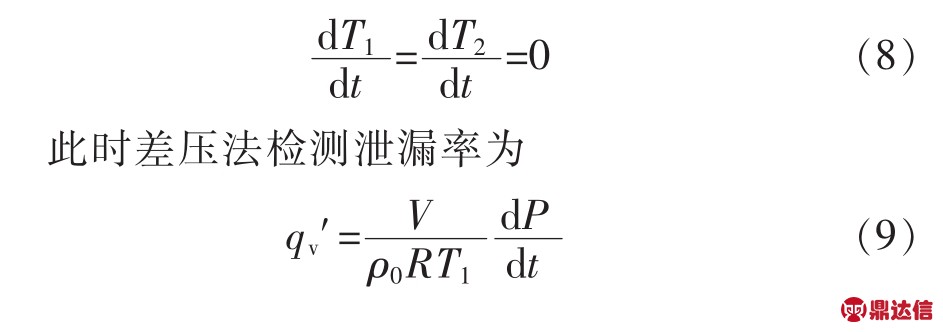

对于某一特定阀门,腔体容积V恒定,而压强P和气体温度T均为时间的变量,根据气体状态方程式(1),对气体质量 m,取时间 t的微分得[4-5]:

式(2)表示单位时间内PE阀泄漏气体的质量,即质量流量qm,根据定义,气体的体积流量qv为

式中,ρ0为空气密度。 所以根据式(2)、式(3)有:

由差压法的分析可得差压法的泄漏计算公式为

式中:P1,T1和 P2,T2分别为标准腔体和被测腔体内气体的压强和温度。

一般在设计压差的计算中,假定两容腔的内部气体温度、换热速率及容积均相等即T1=T2,在容腔内气体与环境达到平衡后,即[6]:

因此,单位时间内压强的变化量即反映了PE阀内气体泄漏的体积流量。

2 系统设计

系统主要由电控系统、气路系统和机械系统3大部分组成,其结构如图1所示。机械系统主要作用是完成对不同尺寸阀门位置的调整,电控系统控制和驱动机械系统,调整底座和密封端盖位置,将不同尺寸的阀门调整到合适的测试位置以对其进行密封及测试。系统密封完成后,电控系统控制气路系统,打开或关闭其中的气路开关(主要由电磁阀和气动球阀组成),完成对阀体内气压的控制。系统采集到的实时气压数据,在MCU中进行相应处理后,在人机交互界面中得出相应实时曲线。

图1 系统结构

Fig.1 System structure

电控系统为核心系统,除了要协调机械系统和气路系统动作外,还需要完成处理并反馈实时数据等任务。该系统控制对象众多,对其采用模块化设计来提高系统的可靠性和稳定性。电控系统主要包括MCU、数据采集模块、数据转换模块、电机控制及驱动模块、温度检测模块、通信模块、人机交互模块和电源模块等。数据采集模块和数据转换模块,完成对阀门腔体内的压力数据进行采集和转换并传输到MCU。通信模块主要负责各个控制模块之间及与PC的通信。人机交互模块主要进行实时测量数据的输出显示,可进行压力流量的数值和动态曲线的显示,并可对系统的各项参数进行设置。

3 装置设计

3.1 试验台架设计

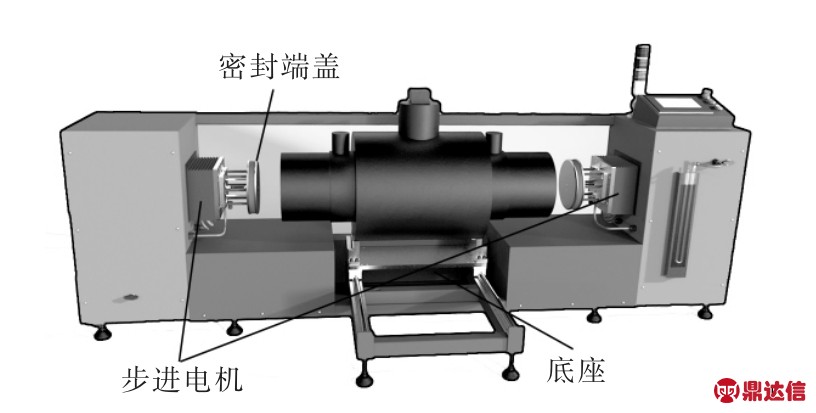

如图2所示,气密性试验台架机械结构主要由底座、密封端盖、步进电机等组成。底座的主要作用是通过步进电机调整不同尺寸阀门的高度,以使密封端盖可以顺利移入腔体进行密封。位置调整后,左右密封端盖会在步进电机的驱动下平移到阀体端面进行密封。

图2 台架结构

Fig.2 Bench structrue

对试验阀腔体的密封有外压式和内伸式2种,外压式密封通过对2个尺寸大于阀体端面直径的密封端盖施加一定大小的推力,对腔体进行密封,这种方法虽然结构简单、成本低廉,但是由于会对阀体本身施加额外的轴向力,或由于阀体端面切面不平整而不能完全密封,密封效果往往不理想。内伸式密封法将密封端盖伸入腔体内部,通过密封圈膨胀填补端盖与腔体的缝隙进行密封,在设计上避免了外压式密封法的缺陷,密封效果较理想,大大提高了系统的可靠性,本装置采用内伸式密封端盖进行密封。

3.2 气路系统设计

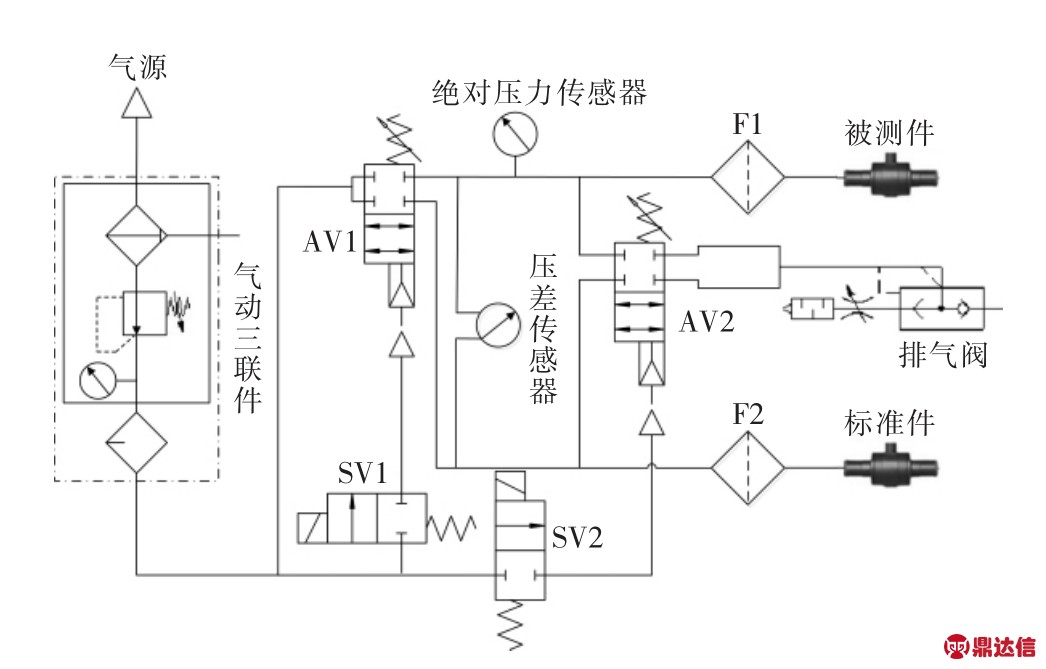

系统采用差压法设计气路,系统气路设计如图3所示,由于电磁阀长期工作会发热影响气路的热平衡,故为了降低这种影响,采用电磁阀控制气动阀的方式设计气路,气动阀为借助压缩空气驱动的阀门,图3中SV1和SV2为电磁阀,AV1和AV2为气动阀。

图3 气路系统设计

Fig.3 Gas line system design

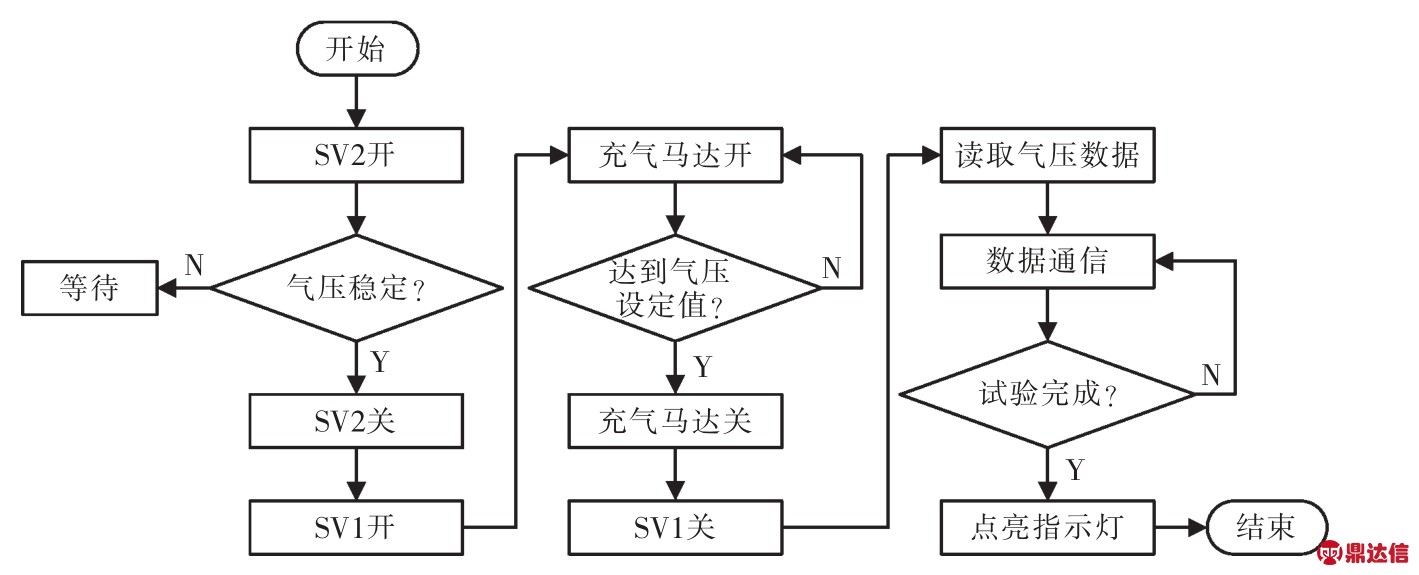

装置的气路控制分为3个阶段:排气阶段、充气阶段和检测阶段。

1)排气阶段:为了排除环境或设备机械动作对密封阀体内的初始气压造成影响,使其初始压力值与大气平衡,需要对其进行排气。在此阶段开始时,关闭SV1,打开SV2,此时气动阀AV2被打开,使被测件和标准件内气压快速降低并与环境平衡,系统读取压差传感器值,其值趋于零时,关闭SV2,AV2闭合。

2)充气阶段:打开SV1,同时AV1被驱动打开,系统通过PWM波驱动充气马达产生测试压源进行充气,绝对压力变送器反馈腔体内的实时气压值,当达到设定值时,使充气马达停止工作并关闭SV1。由于气源气体充入腔体后需要一定的时间与环境进行热交换才能稳定,故需要对实时压力值进行分析,若稳定压力值达到设定要求,进入下一阶段,否则需要重新启动充气马达对气压进行补偿。

3)检测阶段:读取压差传感器值并判断泄漏情况,如果被测工件存在泄漏,压差传感器读数增大,同时将气压实时数据或结果传输到交互模块,存储到PC中,根据相关国家标准,该阶段持续30 s或24 h。

3.3 测控模块设计

3.3.1 电路设计

电测系统主要包括MCU、数据采集模块、转换模块、通信模块等。

1)MCU

MCU采用STM32F103,该芯片是意法半导体推出的STM32系列微控制器中的一款性能较强的产品,集成了各种高性能工业标准接口,且STM32不同型号产品在引脚和软件上具有完美的兼容性,可以轻松适应更多的应用。STM32F103具有丰富的外设,包括10个定时器、2个I2C接口、5个USART接口和3个SPI端口,全速USB(OTG)接口,2路CAN 2.0B接口。无论是实时性还是扩展性等方面,STM32F103都可以满足本系统设计的要求。

2)数据采集

电压型压力变送器受电网和环境干扰较大,使其在复杂工业环境下的使用受到了极大的限制,暴露了抗干扰能力较差、线路损耗破坏了精度等缺点,而电流型压力变送器由于采用电流作为传送信号,受电网电压波动影响较小,具有极高的抗干扰能力,可以在复杂工业环境下应用。本系统设计需要考虑工业环境,为了提高系统的准确性和可靠性,采用MH3051电流型压差变送器采集气压数据,其输出电流信号与气压的转换公式为

式中:F为量程;Imin为无压力的输出电流;Imax为满压力的输出电流;Ix为实际的输出电流。

本系统所选用差压传感器量程为0.1 kPa,Imin=4.03 mA,Imax=19.65 mA,故其转化公式为

3)数据转换

系统采用ADS1246对传感器信号进行模数转换,ADS1246是一款精确的零漂移24位高速数据转换器,其噪声性能可以通过调整数据传输速率和PGA进行优化,包括低噪声可编程增益放大器,带数字滤波的ADC,最大支持2k SPS的数据传输速率,满足系统对实时性的要求。其自带的数字滤波器在5 SPS采样速率下对工频的抑制效果显著,达-106 dB,其对干扰的抑制能力使其适用于在工业环境下进行数据转换。

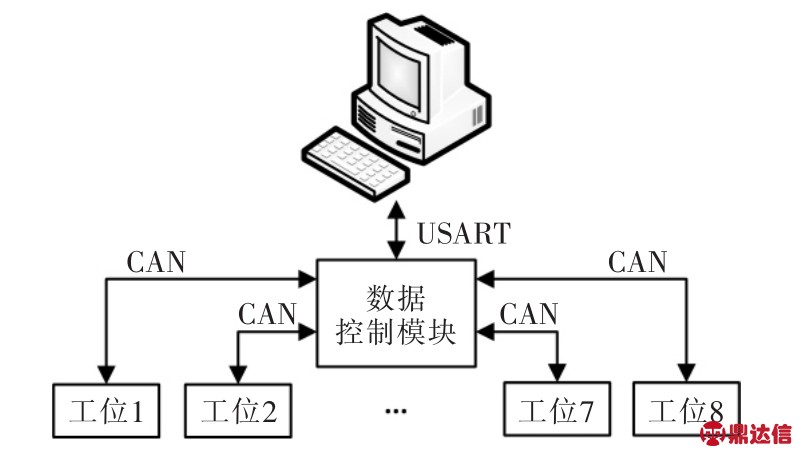

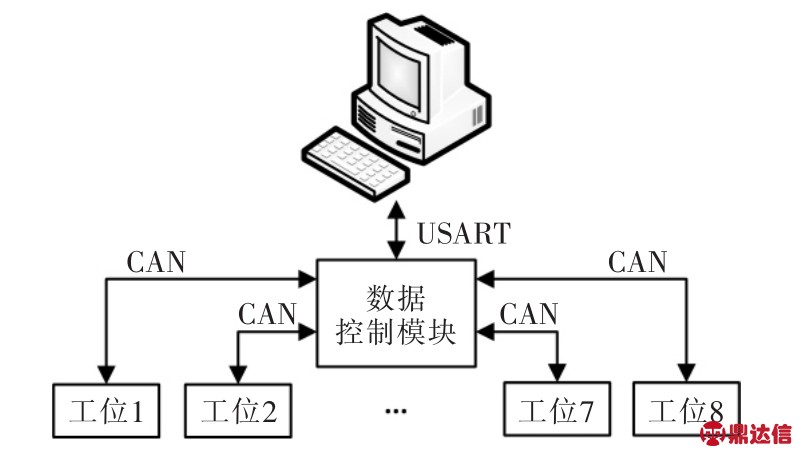

4)通信

系统设计了8个工位,每个工位都受控于上位机,其试验数据通过数据控制模块整合传输至上位机,通信系统如图4所示,利用CAN总线的强抗干扰能力和实时性能将各个工位进行组网,保证了大数据量下设备的可靠性,数据经整合后通过USART发送至上位机。

图4 通信系统

Fig.4 Communication system

3.3.2 软件设计

测控软件包括上位机和下位机程序,除了实现基本功能外,必须保证软件的强健性进行模块化设计,以便后期的调试与维护。

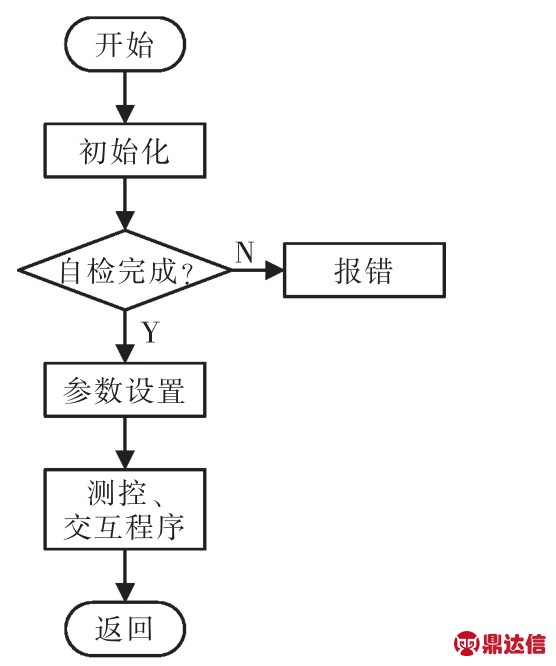

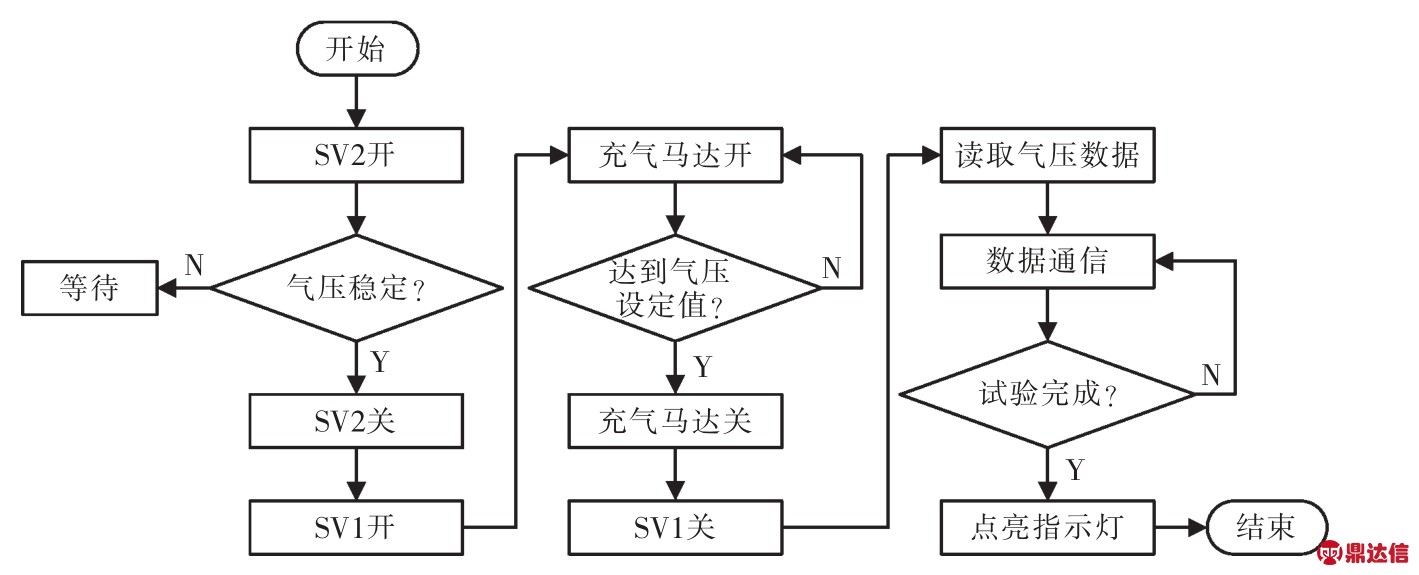

结合图3,对测控主程序进行简要说明,其主程序流程如图5所示。将阀门放上台架,设置参数,按下行程开关,系统控制步进电机将其调节到合适的高度,然后驱动左右步进电机将密封端盖伸入到阀体内,当所有的机械机构到达设定位置时,启动密封圈,密封圈充气膨胀将腔体密封严实。系统完成上述程序后,即完成了试验前准备工作,接下来进入图6的测控程序模块,该模块主要完成气路时序的控制和气压检测。

图5 系统主程序流程

Fig.5 Main procedure of system

图6 测控主程序流程

Fig.6 Measurement and control procedure

4 设备系统验证

常规气密性检测设备常通过U型管观察腔体内气压变化,其最小分辨力为1 mm水柱,约为9.8 Pa,而本装置所采用的MH3051压差传感器精度达到1 Pa,分辨力可达到1 Pa甚至更低,相当于0.1 mm水柱,可见本装置分辨力远高于水检法。

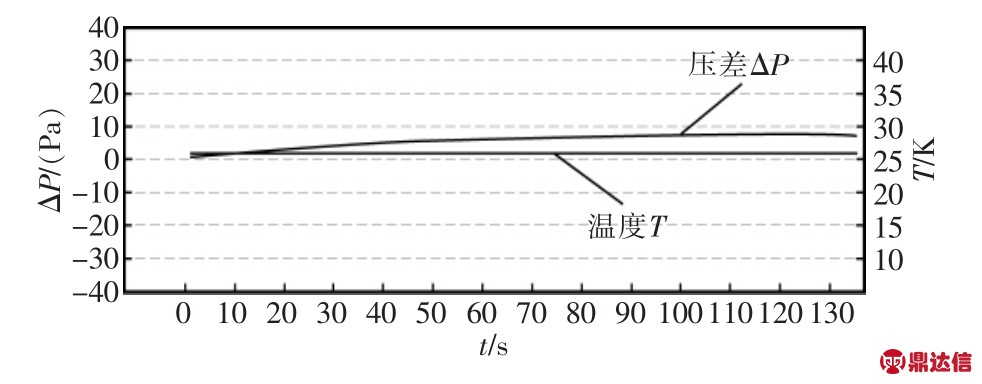

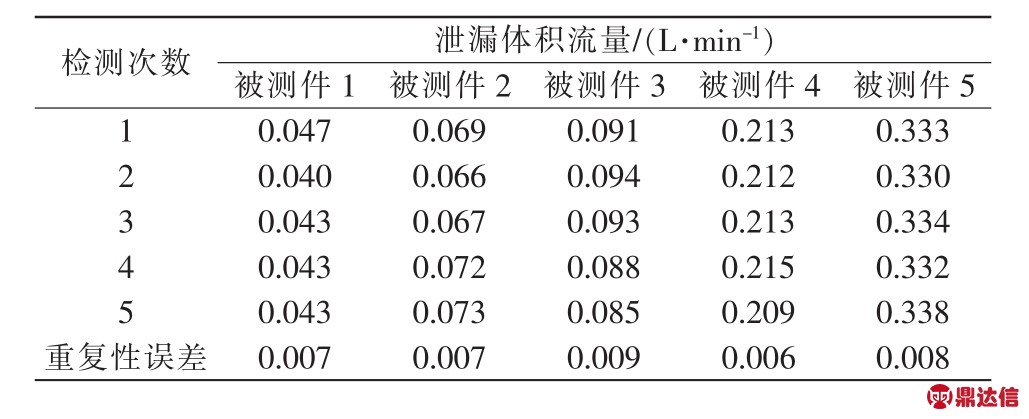

图7为上位机记录的实时压差温度曲线,表1为根据记录数据计算得的泄漏体积流量及相应的重复性误差,其中,除了被测工件4和5外,其余均为合格工件。对于2.5 kPa的测试压力,泄漏评定标准为体积流量小于0.2 L/min,重复性标准为体积流量小于0.01 L/min,可以看出该测控系统可准确检测出被测工件的泄漏情况,具有高灵敏度和高可靠性,达到理想效果。

图7 实时气压检测

Fig.7 Real-time barometric pressure detection

表1 30 s内泄漏

Tab.1 Leakiness average value in 30 s

5 结语

文中针对PE阀,设计了气密性检测设备。完成了气密性检测系统的软硬件设计,实现了对被测件的自动气密性检测,对被测件进行了自动化的定量判断,提高了检测效率的同时降低了被测件的误废率,因此具有较高的实用价值。本设备在实际使用过程中,运行状况良好,具有较高的泄漏检测灵敏度,能够有效保障产品质量。同时本设计,除针对PE阀门外,对PE(钢塑)复合管件、其它类似阀门与管件的气密性试验设备设计,都有明显的借鉴意义。