摘 要:为了提高以蓄能器为储能装置的液压挖掘机回转系统的能量回收效率,研究了某工况下蓄能器不同体积及充气压力对能量回收效率的影响。在AMESim软件中建立回转节能系统模型并进行仿真分析,仿真结果表明:在重载工况下,蓄能器充气压力一定时,蓄能器体积越大,能量回收效率越低;蓄能器体积一定时,蓄能器充气压力越高,能量回收效率越高。同时搭建了试验平台对仿真结果进行验证。结果表明:仿真结果和试验结果是一致的,在满足可回收能量的前提下,体积小、充气压力高的蓄能器能有效提高能量回收效率。

关键词:蓄能器;液压挖掘机;回转系统;充气压力;能量回收

引言

城市基础设施建设需要大量的工程机械,而液压挖掘机作为工程机械领域的重要装备之一,其需求量大与高油耗、高排放、燃油效率低之间的矛盾,使得对液压挖掘机的研究主要集中在节能及环保方面[1]。此外,据统计液压挖掘机一个完整的工作循环中,回转运动时间约占整个工作循环时间的50%~70%,回转运动能量消耗约占总能耗的25%~40%[2-5]。因此,对液压挖掘机回转系统制动能量进行回收与再利用,可有效提升挖掘机的燃油效率。

储能装置是液压挖掘机能量回收的核心元件,主要有超级电容、蓄电池和蓄能器三类。蓄能器因其具有功率密度高等优点被广泛采用[6],其参数对系统的回收效率具有重要影响。近年来有关利用蓄能器回收能量的一类研究中,大多是提出新的回转系统节能方案,并研究其控制策略[7-9],鲜见研究蓄能器主要参数与能量回收效率之间的联系。

本研究针对以蓄能器为储能装置的液压挖掘机回转节能系统,通过系统仿真和模拟试验,研究了蓄能器体积和充气压力这两个主要参数对能量回收效率的影响。

1 回转节能系统组成及工作原理

1.1 回转节能系统组成

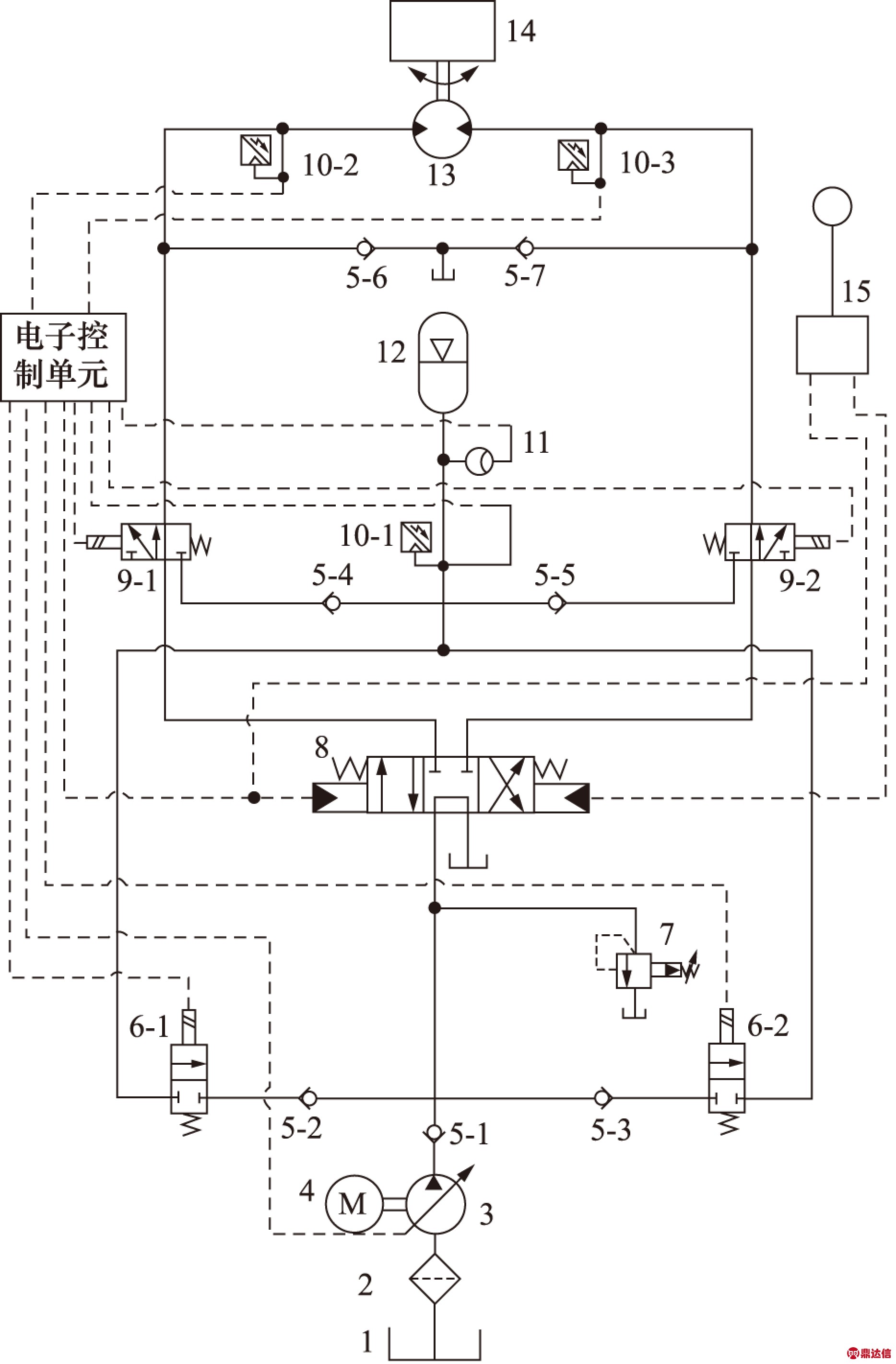

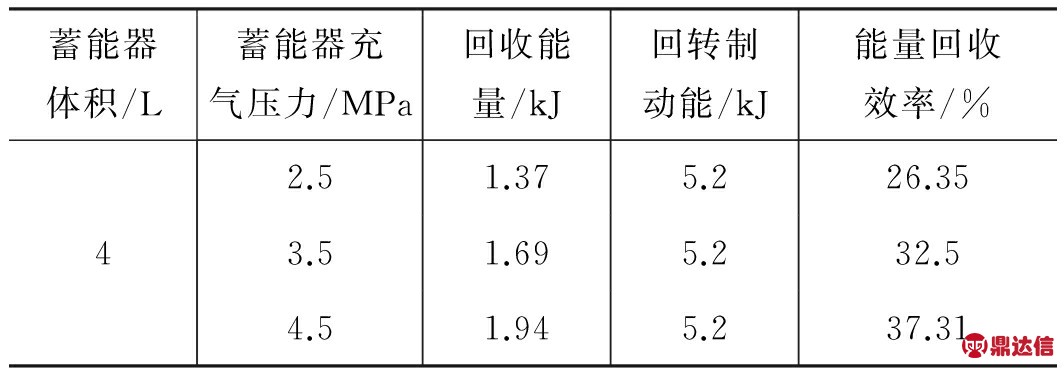

本研究提出的液压挖掘机回转节能系统主要由液压泵、多路阀、换向阀、液压马达和蓄能器等元件组成,系统原理图如图1所示。该系统实现了回转制动时的能量回收与回转启动时的能量再利用。

1.油箱 2.过滤器 3.变量泵 4.电动机 5.单向阀 6、9.换向阀 7.溢流阀 8.多路阀 10.压力传感器 11.流量传感器 12.蓄能器 13.回转马达 14.上部回转机构 15.操控手柄

图1 回转节能系统原理图

1.2 回转节能系统工作原理

回转制动时进行能量回收。假设此时液压马达13中的液压油是左进右出,压力传感器10-2、10-3检测液压马达两端压力的变化。首先,制动时压力传感器10-3处检测到的压力大于压力传感器10-2处的压力,电子控制单元收到压力信号,随后发出指令,使换向阀9-1、9-2处于右位,换向阀6-1、6-2关闭,液压马达13在液压泵工况下工作。最后液压油通过换向阀9-2、单向阀5-5进入蓄能器12,使得制动能量得以回收。

回转启动时进行能量再利用。仍假设此时液压马达13中的液压油是左进右出。电子控制单元发出指令,使得多路阀8处于左位,换向阀9-1处于右位,换向阀9-2处于左位,液压马达13在马达工况下工作。压力传感器10-1检测蓄能器出口压力,将信号传递给电子控制单元以判断是否进行能量释放。如果此时蓄能器出口压力值大于设定值,则电子控制单元发出指令,控制换向阀6-1、6-2打开以释放蓄能器中高压油液直接驱动液压马达13旋转,使得回收能量再利用,实现节能目的。

2 回转节能系统仿真

2.1 仿真模型建立

利用AMESim软件对液压挖掘机回转节能系统进行仿真,系统仿真模型如图2所示。

图2 回转节能系统仿真模型

2.2 仿真参数设置

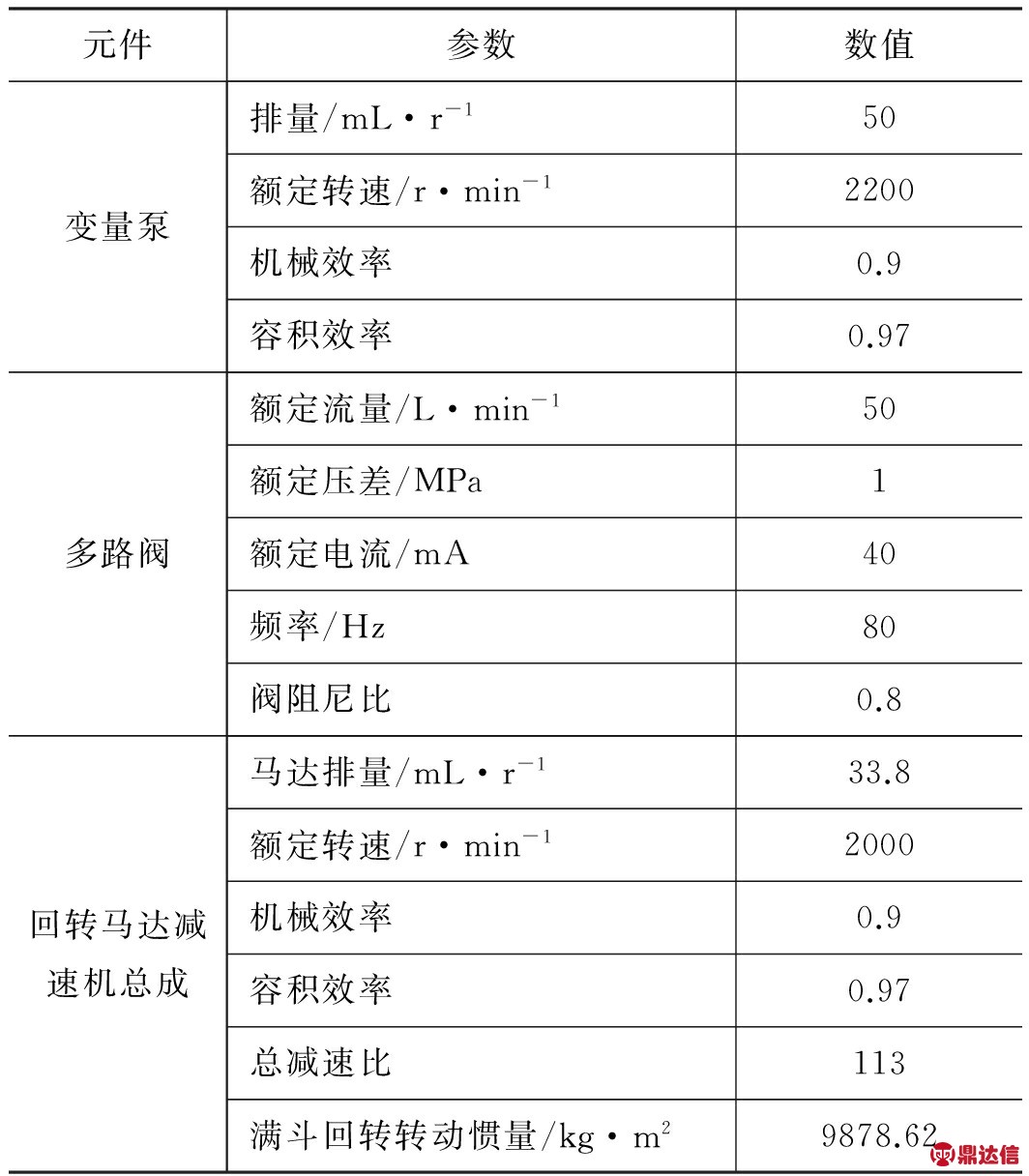

本研究以某型号的4T级液压挖掘机的回转系统为实例进行仿真分析,挖掘机基本参数如下:工作重量为4050 kg,额定功率27.6 kW,回转速度9.8 r/min,标准斗容0.14 m3,牵引力31.8 kN。仿真模型中主要液压元件基本参数依据实例中挖掘机的实际参数设定,如表1所示。

表1 主要元件基本参数

对于反铲装置,其转动惯量是按照经验公式[10]估算的:

(1)

(2)

式中, G —— 整机质量,T

J0 —— 空斗回转时的转动惯量,kg·m2

J —— 满斗回转时的转动惯量,kg·m2

2.3 仿真方法及结果分析

液压挖掘机根据作业工况不同,一般有三种工作模式,分别为空载、中载和重载模式。不同模式下的工作原理相同,但能耗不同。其中重载模式下能耗最高,可回收能量最大,故本研究选取挖掘机转台在满斗回转(重载)时进行正反2次回转作为一个仿真周期,上车质量相同。周期时长为20 s,一个周期内仿真动作过程见表2。

表2 周期内仿真动作过程

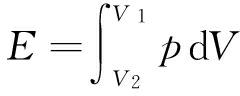

下面以挖掘机重载回转为例,探究在蓄能器充气压力一定(4.5 MPa)时,蓄能器不同体积(4 L和6.3 L);以及蓄能器体积一定(4 L),蓄能器不同充气压力(2.5 MPa、3.5 MPa和4.5 MPa)这两种预设条件下(如表3所示),蓄能器内气体压力、气体体积和回收能量的变化。

表3 仿真预设条件

根据表3的预设条件进行仿真,所得结果如图3~图5所示。

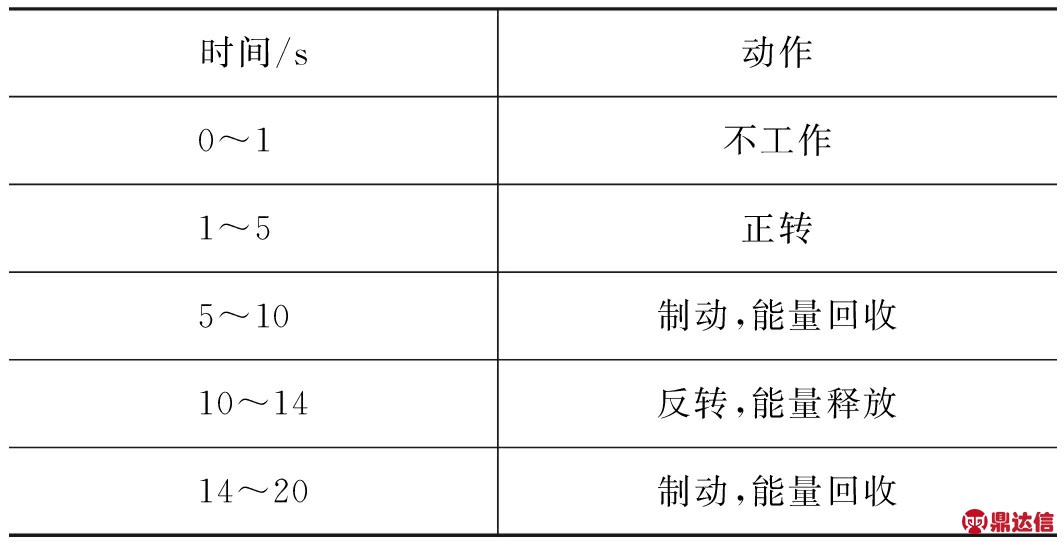

图3是在蓄能器充气压力一定(4.5 MPa)的情况下所得结果。从图3a中可以看出:相同充气压力的情况下,随着蓄能器体积的增加,气体压力的变化量下降,即回收的压力呈下降趋势。从图3b中可以看出:相同充气压力的情况下,随着蓄能器体积的增加,气体体积的变化量增加,即回收油液的体积增加,但增幅不明显。

图4是在蓄能器体积一定(4 L)的情况下所得结果。从图4a中可以看出:相同体积的情况下,随着蓄能器充气压力的增加,气体压力的变化量增加,即回收的压力也在增加。从图4b中可以看出:相同体积的情况下,随着蓄能器充气压力的增加,气体体积的变化量在减少,即回收的油液体积在减少。

图3 条件一下的仿真结果

图4 条件二下的仿真结果

假设回转制动过程中蓄能器内气体压力变化量为p,气体体积从V1下降到V2,则其回收的能量E就是外界对蓄能器内气体所做的功,有公式:

(3)

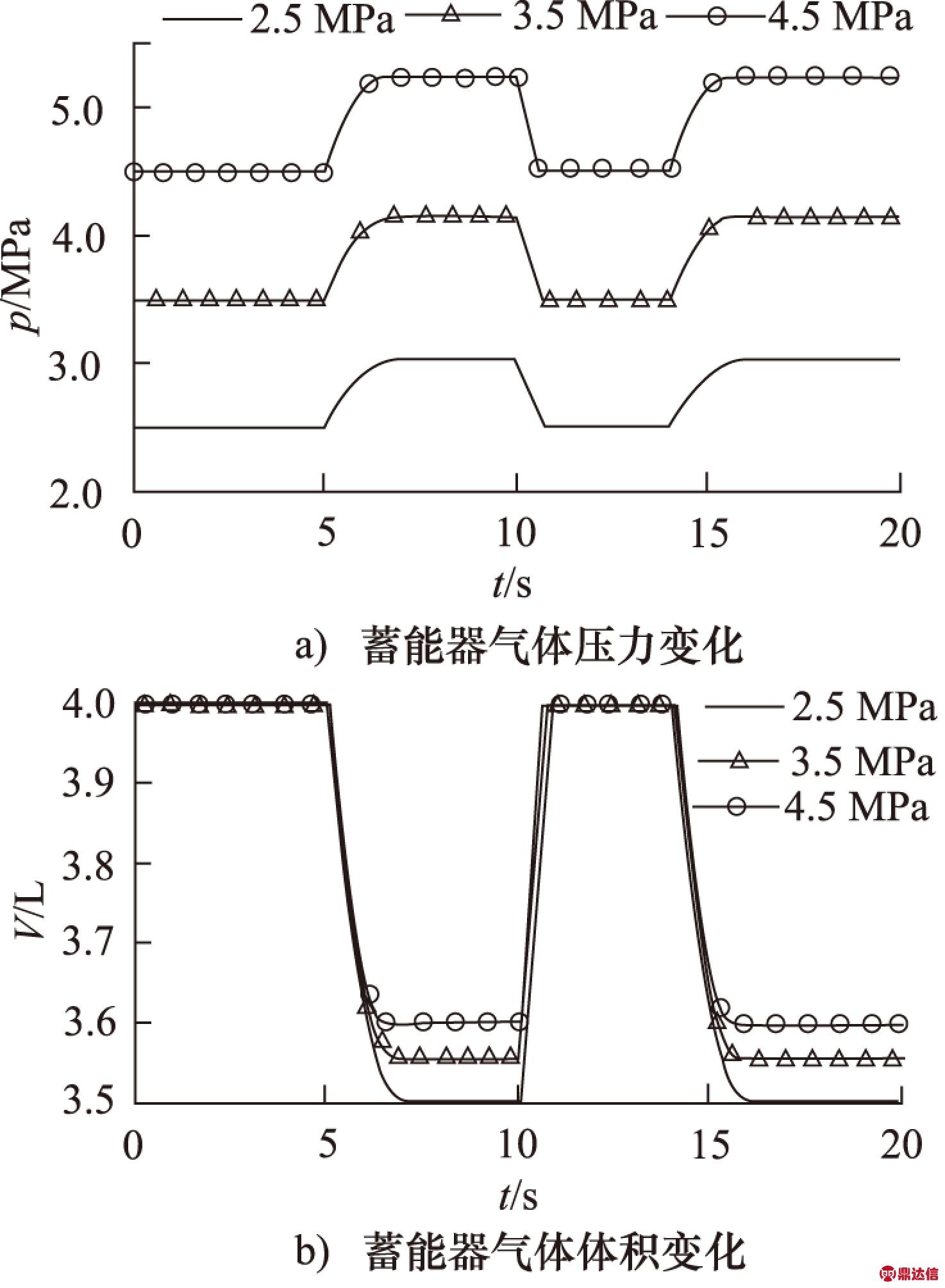

根据图3、图4结合公式(3)即可得到蓄能器的回收能量变化曲线,如图5所示。

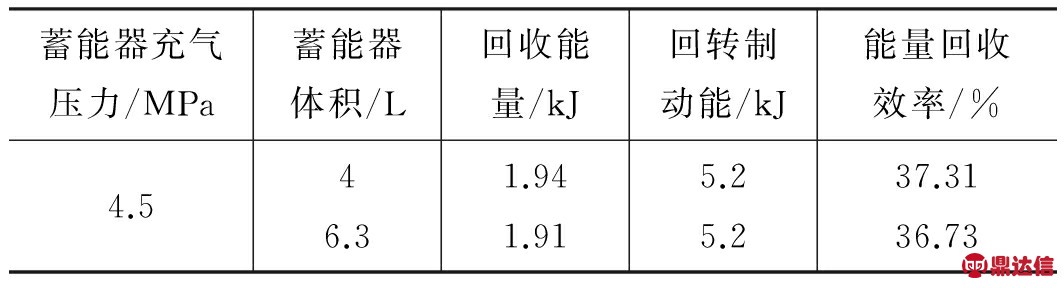

图5是仿真模拟5~10 s制动时蓄能器回收能量的变化曲线。根据液压挖掘机满斗回转转动惯量及转台转速可以求得满斗回转制动能量为5.2 kJ,故仿真所得能量回收效率如表4、表5所示。

图5 两种条件下回收能量的仿真结果

表4 条件一下仿真所得回收能量参数

表5 条件二下仿真所得回收能量参数

从表4中可以看出:蓄能器的充气压力为4.5 MPa时,随着蓄能器体积的增加,能量回收效率在减少,但降低幅度不明显。从表5中可以看出:蓄能器体积为4 L时,随着蓄能器充气压力的增加,能量回收效率在增加。

3 试验及结果分析

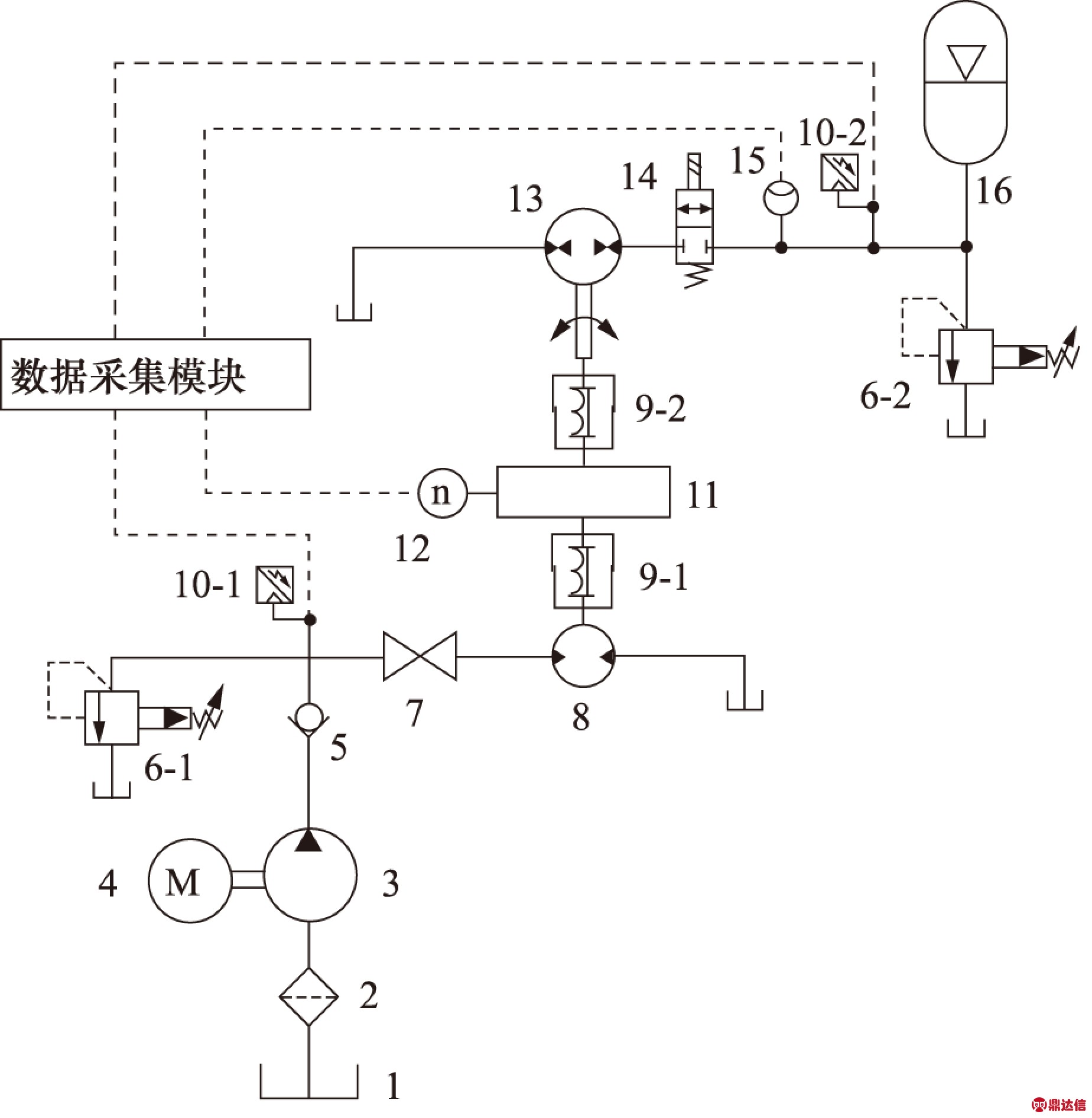

为了验证仿真所得蓄能器参数对能量回收效率影响的结果,对仿真中的4T级液压挖掘机回转节能系统进行模拟试验研究,设计了试验方案,搭建了试验平台,方案如图6所示。

1.油箱 2.过滤器 3.定量泵 4.电动机 5.单向阀

6.溢流阀 7.截止阀 8.液压马达 9.电磁离合器

10.压力传感器 11.飞轮 12.转速传感器 13.双向泵/马达

14.换向阀 15.流量传感器 16.蓄能器

图6 回转节能系统试验方案图

从图6中可以看出,本试验是采用飞轮模拟挖掘机制动时的转动惯量,根据飞轮的转动惯量以及仿真时的相关参数,可以计算出模拟挖掘机满斗回转(重载)制动时飞轮转速需要达到1227 r/min。飞轮11达到此转速时脱开电磁离合器9-1、接合电磁离合器9-2,打开换向阀14,使得继续旋转的飞轮11驱动双向泵/马达13给蓄能器16充液来模拟制动时的能量回收过程,飞轮11停转时充液完毕,随即蓄能器16释放能量来驱动飞轮11反转。采集蓄能器入口的压力、流量经过计算即可得到回收能量的值。

试验时,通过更换蓄能器及改变蓄能器充气压力来匹配仿真中的两个预设条件。

整理试验数据与仿真结果分类相匹配,所得结果如图7、图8所示。

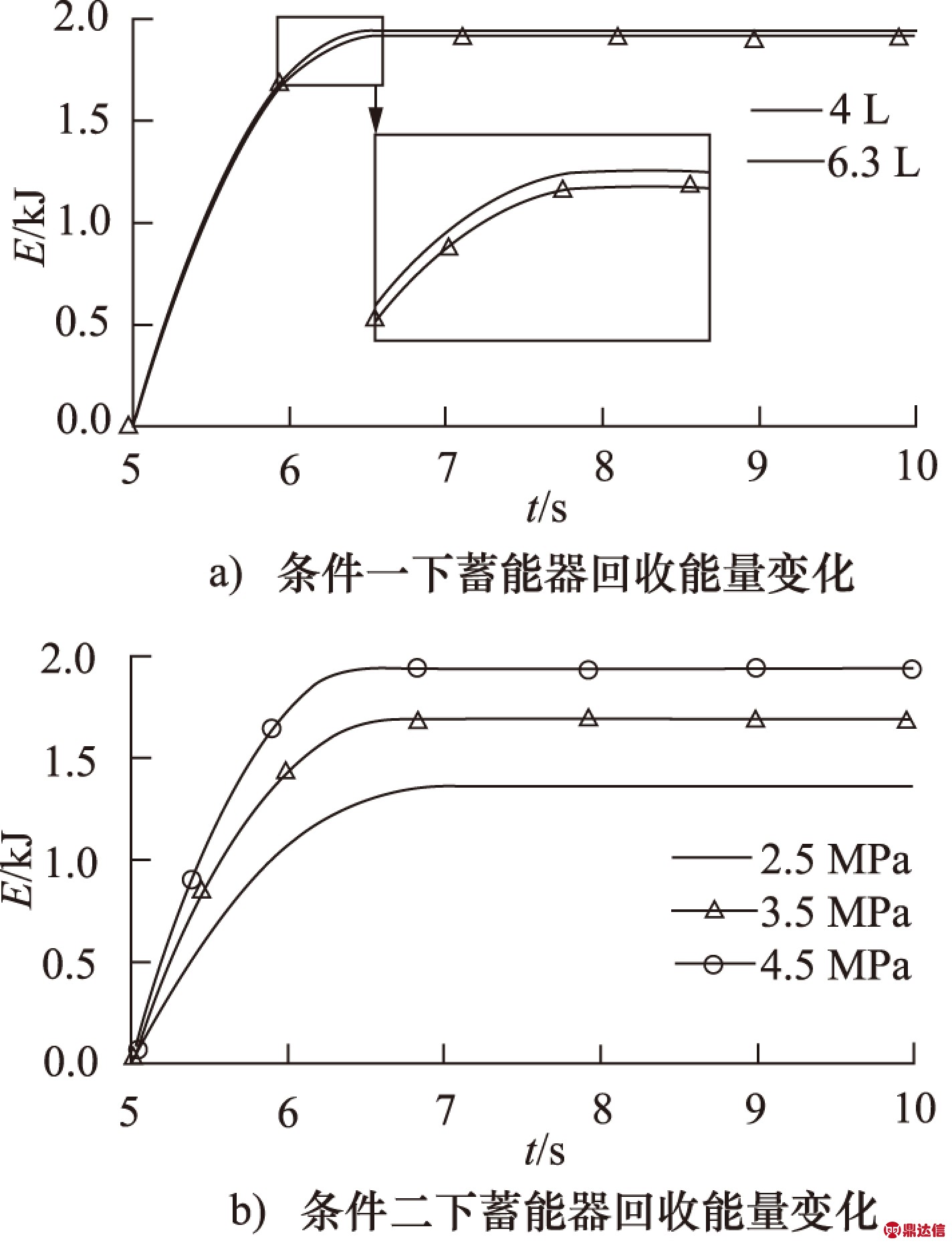

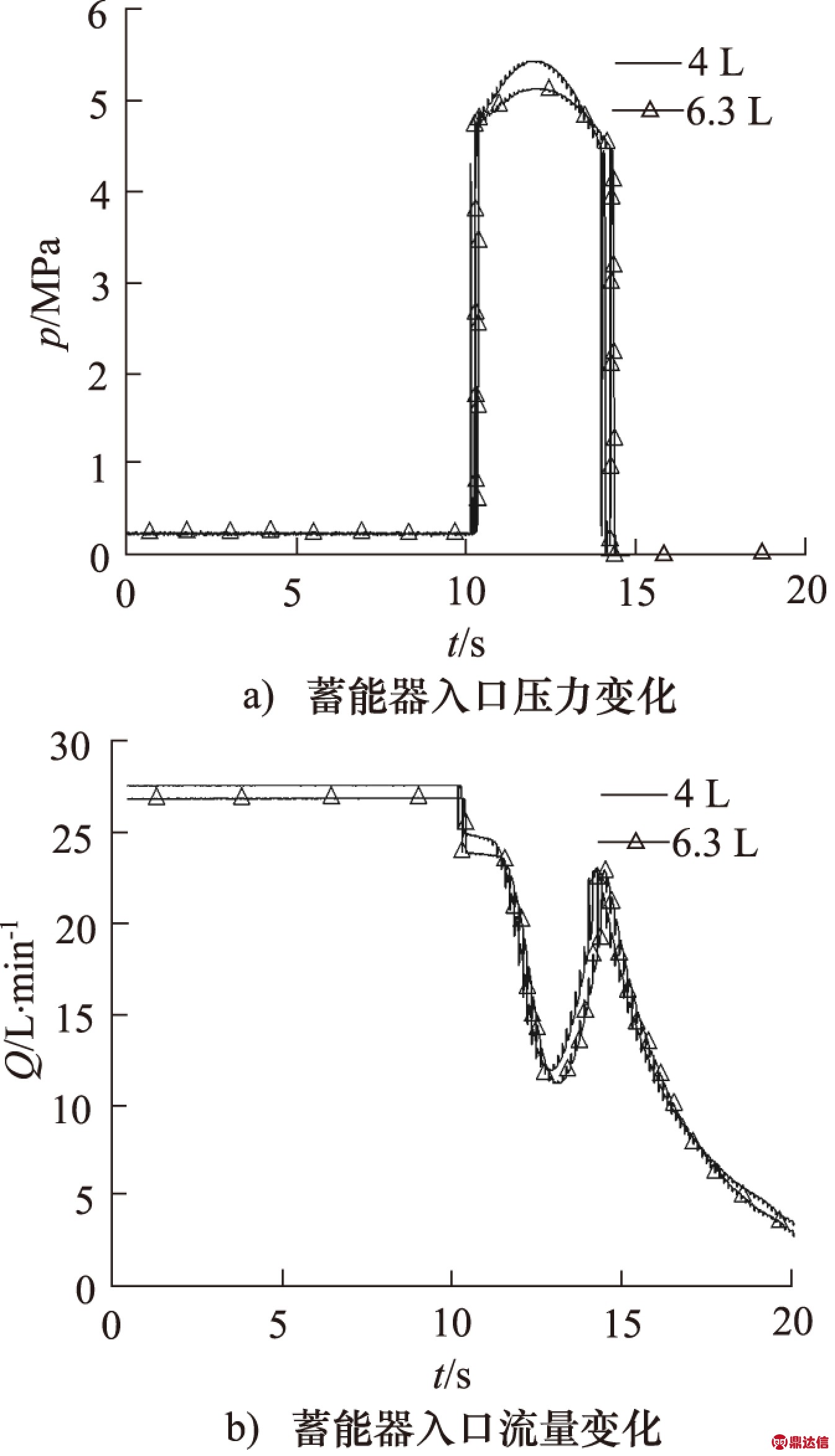

分析图7可知,蓄能器充气压力一定(4.5 MPa)的条件下,蓄能器从10.4 s左右开始回收能量,回收完毕立即开始释放能量。图7a中,随着蓄能器体积的增加,蓄能器达到的最高压力在减小,即回收的压力在减小;图7b中,随着蓄能器体积的增加,流量的变化量增大,即蓄能器回收的油液体积增加,但增幅不明显。

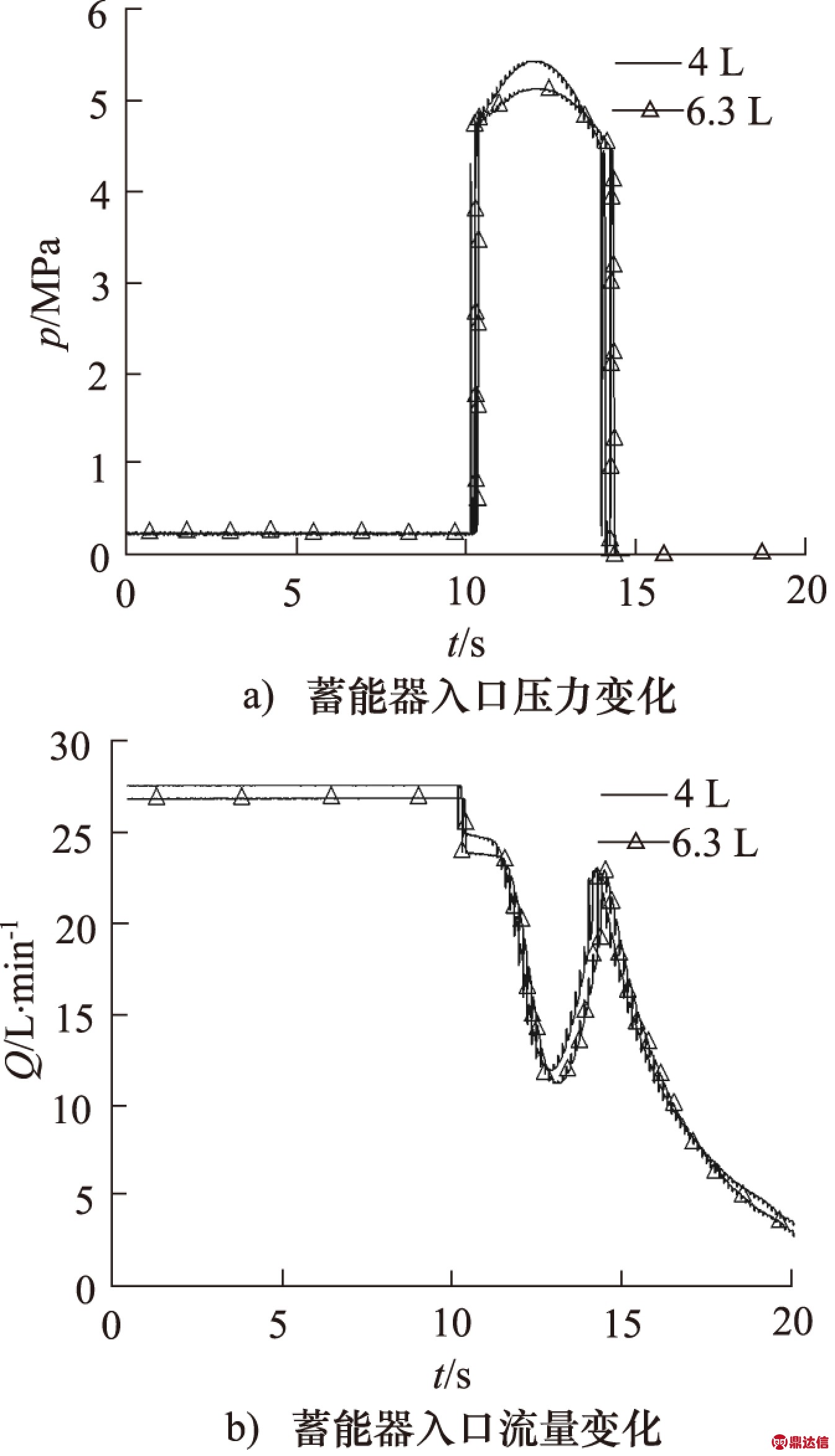

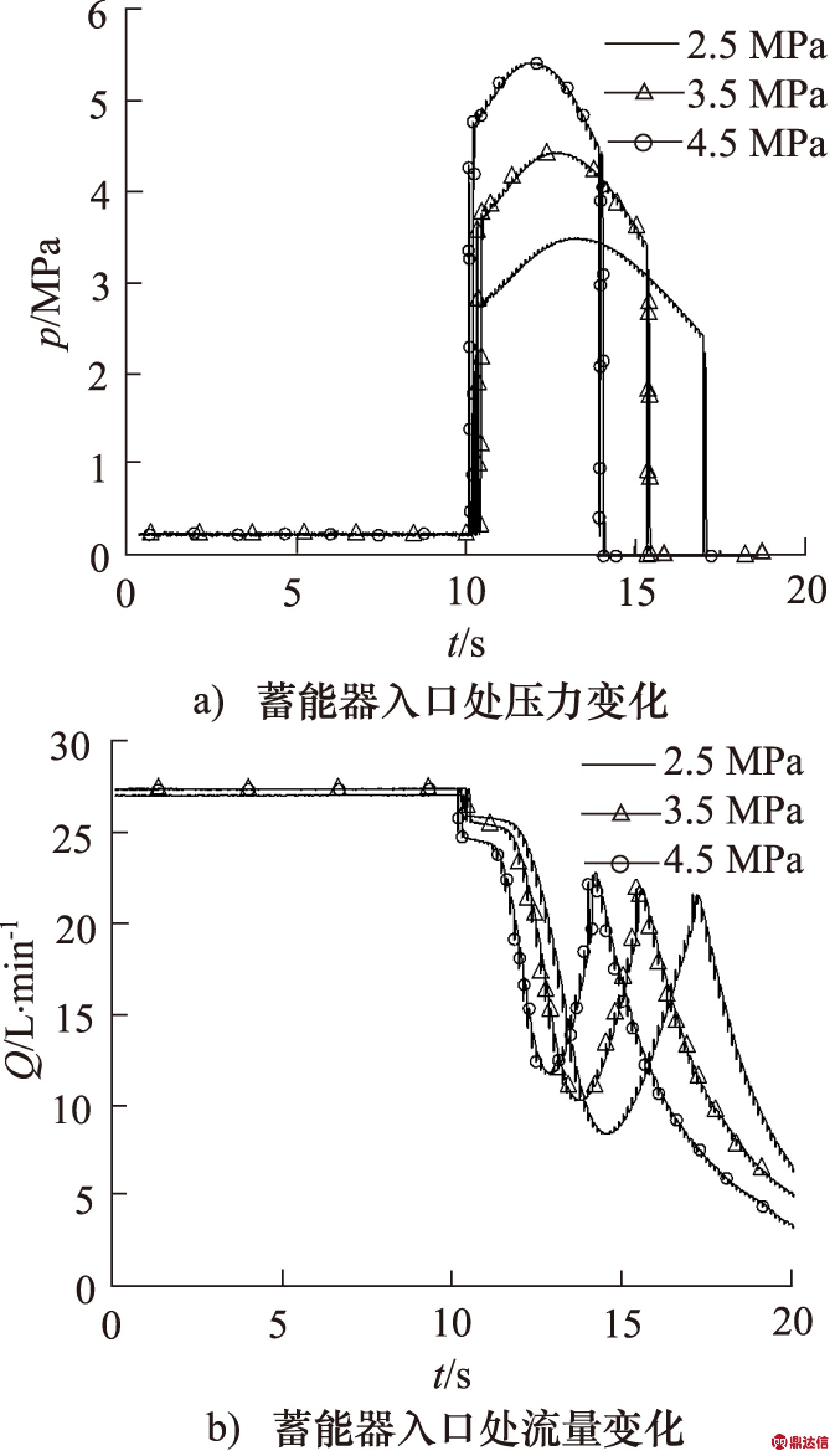

分析图8可知,蓄能器体积一定(4 L)的条件下,蓄能器从10.4秒左右开始回收能量,回收完毕立即开始释放能量。图8a中,随着蓄能器充气压力的增加,蓄能器达到的最高压力也在增加, 即回收的压力在增加;充气压力越高蓄能器回收能量时间越短,释放时间也越短。图8b中,随着蓄能器充气压力的增加,流量的变化量在减小,即蓄能器回收的油液体积减少。

图7 条件一下的试验结果

图8 条件二下的试验结果

根据图7、图8中压力与流量的数据,可以求得蓄能器回收能量,公式为:

(4)

式中, pacc为回收能量过程中蓄能器的压力;Qacc为回收能量过程中蓄能器的流量;t为时间。

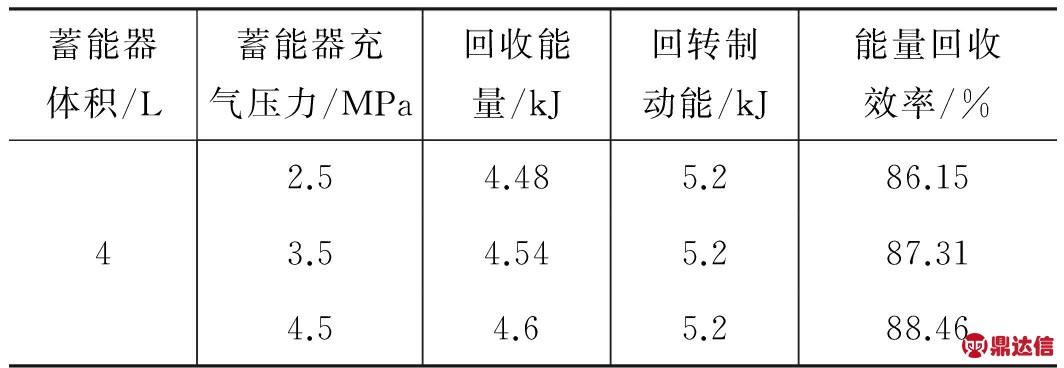

根据公式(4),分别对图7、图8中压力与流量的数据进行积分求解可以得到试验所得能量回收效率,如表6、表7所示。

表6 条件一下试验所得回收能量参数

表7 条件二下试验所得回收能量参数

从表6中可以看出,蓄能器充气压力一定的情况下,蓄能器体积越大,回收能量越少。从表7中可以看出,蓄能器体积一定的情况下,蓄能器充气压力越高,回收能量越多。与仿真所得结论作对比,可知蓄能器的参数对能量回收效率的影响是一致的。

需要说明的是,仿真所匹配的实际液压挖掘机回转系统制动能量回收时由于有各种阻力矩的存在,所得能量回收效率(如表4、表5中所示)并不会如试验所得表6、表7中那么高。而在本试验中飞轮阻尼很小,故回收率较高,但对本研究研究的目的不会造成影响。

4 结论

(1) 本研究研究了蓄能器体积和充气压力对液压挖掘机回转节能系统能量回收效率的影响,设计了以蓄能器为储能装置的液压挖掘机回转节能系统;

(2) 在重载工况下,对回转节能系统进行了仿真,并对仿真结果进行了模拟试验验证,结果表明:仿真和试验情况下,蓄能器的参数对能量回收效率的影响是一致的,在满足可回收能量的前提下,体积小,充气压力高的蓄能器能有效提高能量回收效率。