摘 要:挠性接头角刚度的测量精度直接关系到陀螺仪的控制精度和灵敏度,但传统方法存在较多问题。根据挠性接头角刚度静态测量原理,基于不同的加载方式提出2种角刚度静态测量方法,即机械式加载角刚度测量和压电式加载角刚度测量。搭建以电动倾斜台为分度加载驱动的机械式挠性接头角刚度测量系统,进行挠性接头角刚度测试试验,得出挠性接头角刚度数值。针对机械式加载测量方法中测试结果不稳定的问题,设计利用压电促动器的静态加载机构,提出了一种利用压电促动器测量挠性接头角刚度的方法。使用ANSYS Workbench对压电加载机构位移输出进行仿真,位移输出满足挠性接头角刚度静态测试加载要求,验证了压电式静态测量方法理论的可行性。

关键词:精密仪器制造;挠性接头;压电促动器;角刚度;静态测试;放大机构

动力调谐陀螺仪作为一种传感器,广泛用于运载火箭、导弹等的导航系统,其内部弹性元件(挠性接头)的角刚度,作为补偿力矩关键因素直接关系到整个陀螺仪的控制精度和灵敏度[1-4]。因此,研制挠性接头角刚度测量系统对挠性接头批量化生产非常必要[5]。

目前,挠性接头角刚度的检测仍然以手工吊砝码法为主,这种方法存在效率差、重复度低等问题[6-7]。利用机械式电动倾斜台对挠性接头进行自动加载,能够解决这一问题。但由于机械式倾斜台位移机构存在爬行现象、机械摩擦和装配间隙等不利因素,影响其定位分辨力和运动精度,造成挠性接头角刚度测量设备实际测试结果稳定性不高、易受环境影响等问题。为解决这一实际问题,需对测试设备分度加载机构进行改进。

压电陶瓷叠堆执行器利用压电材料的逆压电效应,能够在电压作用下产生成比例的位移和力输出,具有位移精度和分辨率高、响应快、功耗小、无噪声、刚度高等优点,在精密定位、振动控制等领域有着广泛的应用[8-9]。本文利用压电促动器作为分度加载驱动,提出一种挠性接头静态角刚度测量方法,解决挠性接头角刚度测试稳定性差的问题。使用ANSYS workbench对压电分度加载机构几何模型进行有限元分析,仿真该结构在给定外加载荷的情况下对其产生的影响[10-11]。仿真结果验证了压电式静态测量方法理论的可行性,位移输出满足挠性接头静态测试加载要求。

1 挠性接头角刚度静态测试方法

静态测量法即胡克定律,对挠性接头加载静态力(或力矩)导致其外圈偏摆,通过测出力与位移(或扭矩与角度)计算得出角刚度值:

(1)

式中:K为挠性接头的角刚度,Ngcm/rad;M为对挠性接头施加的扭矩,Ngcm;θ为挠性接头偏摆角度,rad。

根据挠性接头加载方式的不同,本文提出2种挠性接头静态测试方法,即机械式加载角刚度测试法和压电式加载角刚度测试法。

图1 机械式加载测量原理图

Fig.1 Schematic diagram of mechanical loading measurement

1.1 机械式加载角刚度测试法

机械式加载测试过程采用倾斜台分步驱动,对挠性接头进行等角度施压,由每一步的倾斜台偏摆角度以及相应的扭矩传感器读数求出角刚度值。其测量原理如图1所示。

图1中,s为传感器中心到挠性接头轴线的距离;R为压杆的施压半径;h0为传感器中心到挠性接头初始上平面的距离;r为测头小球的半径(图中未标注);F为挠性接头对压杆测试小球的作用力;F1为F垂直于压杆方向的分力。

对挠性接头偏转角度θi与压杆摆角αi进行换算:

(2)

则挠性接头偏转角度θi为

(3)

式中![]() 。

。

对挠性接头偏摆施加的扭矩Mi与扭矩传感器读数Ti进行如下换算:

(4)

则挠性接头偏摆施加的扭矩为

(5)

从挠性接头初始状态开始施压,选取n=6,i=1,2,…,6,记录每一步的倾斜台偏摆角度αi以及扭矩传感器读数Ti,由式(3)和式(5)换算为挠性接头的偏摆角度θi以及施加扭矩Mi,采用最小二乘线性拟合的方法计算角刚度值:

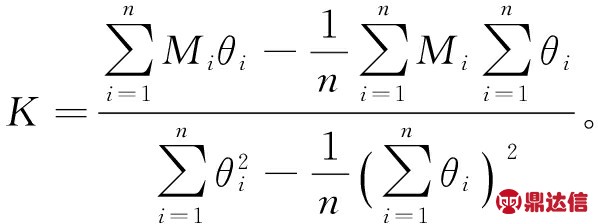

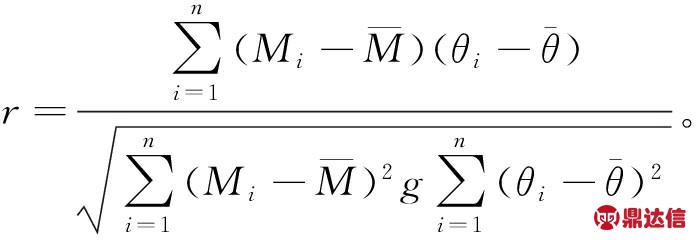

(6)

引入挠性接头偏摆角度θi和施加扭矩Mi的相关系数r,以判别最小二乘线性拟合效果:

(7)

1.2 压电式加载角刚度测试法

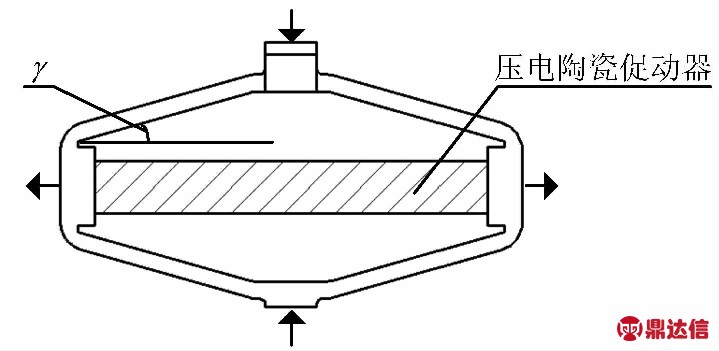

图2 压电促动器

Fig.2 Piezo-ceramic actuator

图3 菱形放大机构示意图

Fig.3 Schematic diagram of rhombic amplification mechanism

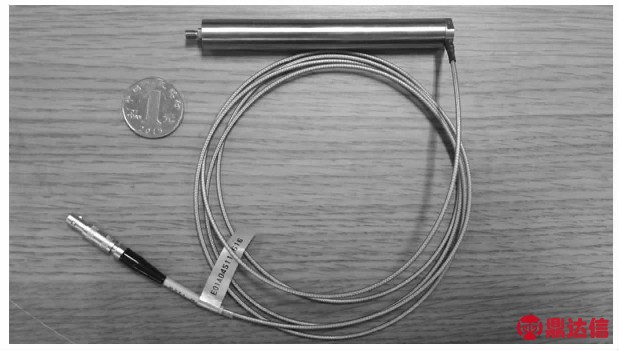

压电促动器(见图2)将叠层型压电陶瓷封装,能够在电压作用下产生成比例的位移输出[9,12]。压电促动器已加载预紧力,上下螺纹转接,可达到亚纳米分辨率和亚毫秒响应时间。利用压电促动器作为分度加载驱动,可实现挠性接头多步加载,且定位精度较高。

由于压电促动器输出位移较小,其应用范围受到限制,需对其输出位移进行放大[12]。可利用菱形放大机构(见图3)设计微位移工作台,作为加载机构进行角刚度测量,解决这一问题。菱形放大机构能提供抵抗横向干扰力的能力[13],在位移放大的同时,能得到很大的输出力[14],同时也能对促动器进行保护[15]。当压电促动器使菱形外壳延长轴产生位移量为δ的伸长形变时,则其短轴产生2βδ的缩短形变,其中β=1/tan γ[16-19]。

压电促动器选择闭环控制,其驱动电压和位移输出成线性比例[9,12-20]。压电陶瓷在电压驱动下的位移[21]计算公式如式(8)所示:

(8)

式中:d33为应变系数(m/V);n为压电陶瓷片个数;U为驱动电压(V)。

由于放大机构存在刚度,其输出位移会有损失[22],在低刚度负载条件下,促动器最大驱动位移ΔL1为

![]() 。

。

(9)

式中:ΔL0为标称位移;kA为压电陶瓷刚度;kL为负载刚度。

由式(8)和式(9)可知,压电促动器实际驱动位移为

ΔL′=K2U。

(10)

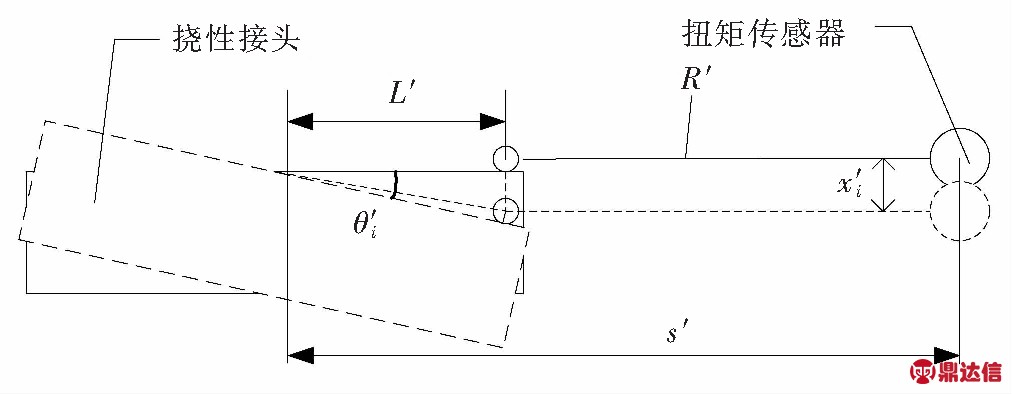

图4 压电式加载测量原理图

Fig.4 Schematic diagram of piezoelectric loading measurement

压电式加载测试过程采用以压电促动器为驱动的放大机构进行分布加载,对挠性接头进行等距施压,由压电加载机构进给量和扭矩传感器读数求得挠性接头角刚度值,测量原理如图4所示。

图4中,L′为测头小球中心到挠性接头轴线的距离;![]() 为压电加载机构进给量;s′为传感器中心到挠性接头轴线的距离;R′为压杆的施压半径。

为压电加载机构进给量;s′为传感器中心到挠性接头轴线的距离;R′为压杆的施压半径。

由于挠性接头偏摆角度![]() 较小,对偏摆角度

较小,对偏摆角度![]() 与压电加载机构进给量

与压电加载机构进给量![]() 进行换算:

进行换算:

![]() 。

。

(11)

对挠性接头偏摆扭矩![]() 与传感器读数

与传感器读数![]() 进行如下换算:

进行如下换算:

![]() 。

。

(12)

从挠性接头初始状态开始施压,选取n′=15,i=1,2,…,15,记录压电加载机构进给量![]() 和扭矩传感器读数

和扭矩传感器读数![]() ,由式(11)和式(12)换算得到挠性接头的偏摆角度

,由式(11)和式(12)换算得到挠性接头的偏摆角度![]() 以及施加的扭矩

以及施加的扭矩![]() ,由式(6)采用最小二乘线性拟合的计算斜率求得挠性接头角刚度值K′。

,由式(6)采用最小二乘线性拟合的计算斜率求得挠性接头角刚度值K′。

2 挠性接头角刚度测量结构设计

2.1 机械式角刚度测量结构设计

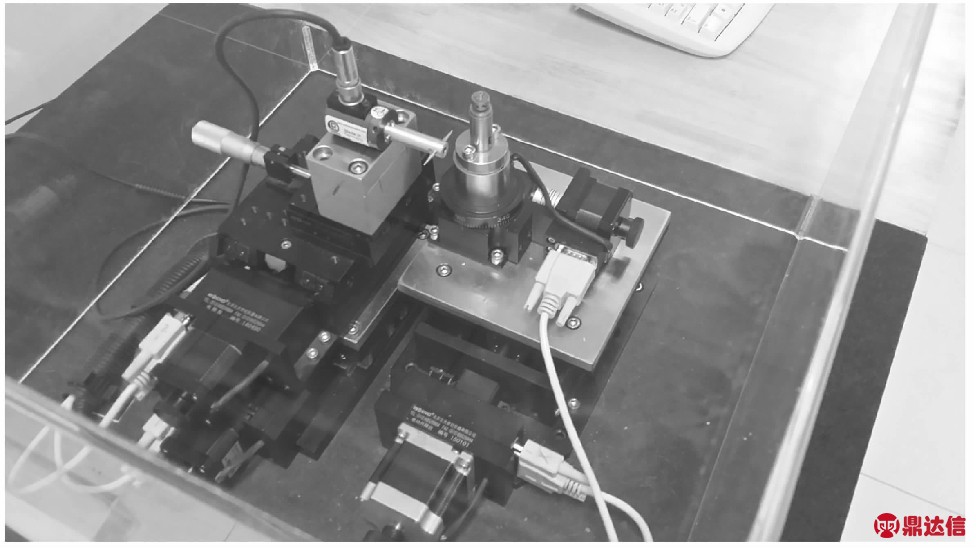

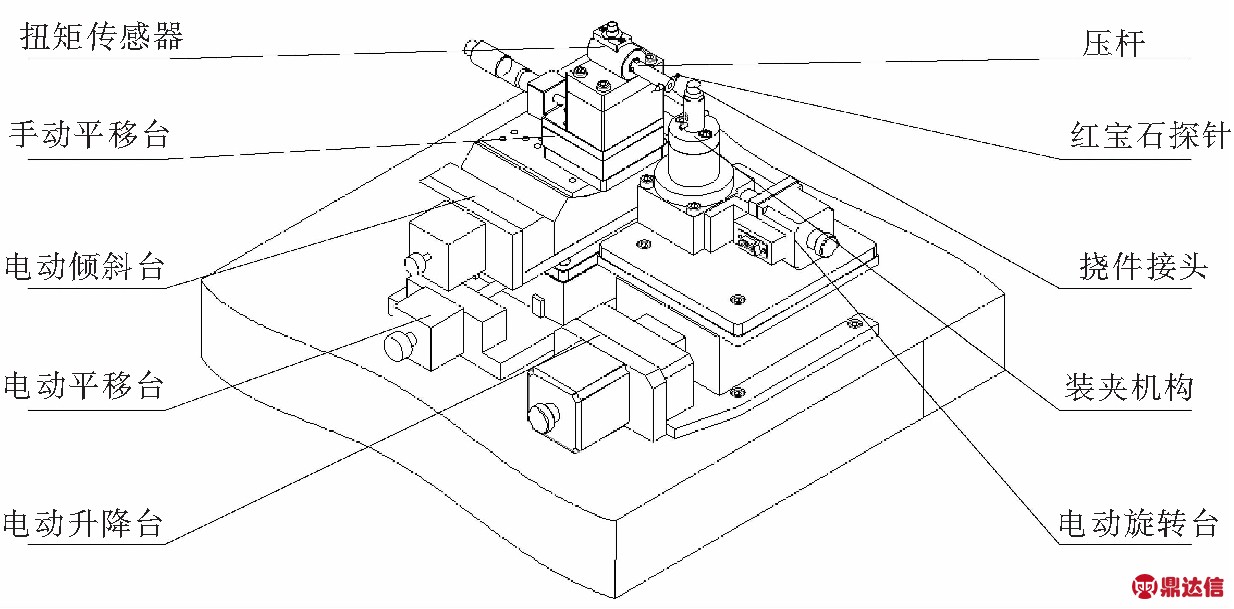

机械式加载角刚度测量系统(见图5)由装夹机构、倾斜台、扭矩传感器和测量调整机构组成。被测挠性接头为一体式挠性接头,装夹机构通过一个带锥度的芯轴与挠性接头内孔过渡配合,保证挠性接头在受压过程中内圈固定、外圈偏摆。压杆一端安装红宝石探针,一端与扭矩传感器测试轴连接。扭矩传感器安装在倾斜台上。测量调整机构由电动平移台、手动平移台、电动升降台组成,用于调整红宝石探针位置,从而对挠性接头不同压点施压。在一次装夹情况下,倾斜台自动进行等角度偏摆,对挠性接头进行施压,得出角刚度值。

图5 机械式加载测量系统三维图

Fig.5 Three-dimensional diagram of mechanical loading measure system

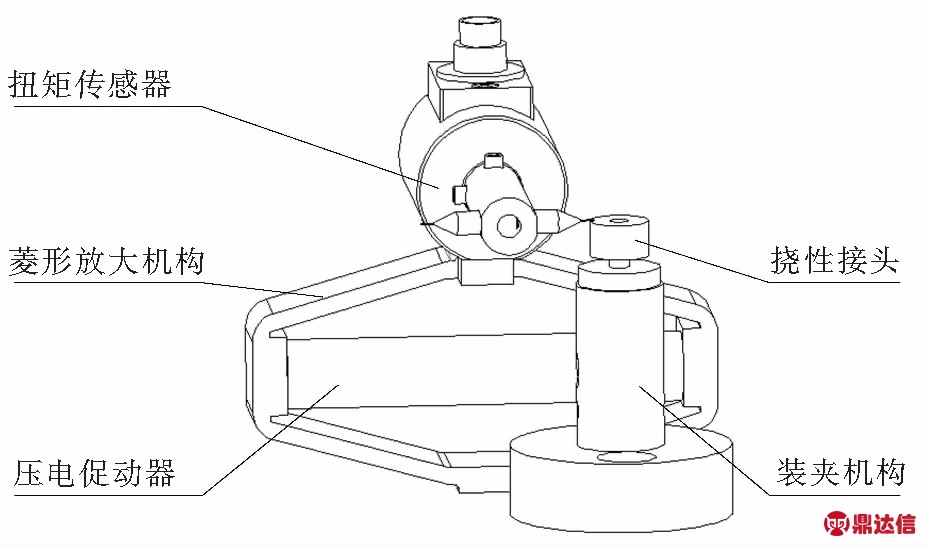

图6 压电式加载测量机构

Fig.6 Mechanism of piezoelectric loading measurement

2.2 压电式角刚度测量结构设计

利用压电促动器作为分度驱动,设计一种挠性接头静态角刚度测量机构(见图6)。对压电促动器施加电压,促动器沿菱形放大机构长轴方向对放大机构产生作用力,从而使放大机构沿短轴方向产生位移输出。对压电促动器施加不同电压,放大机构带动扭矩传感器沿短轴方向对挠性接头进行等距施压,通过测量扭矩传感器读数,计算得到挠性接头角刚度值。

3 机械式加载角刚度测量系统试验验证

图7 机械式加载测试样机

Fig.7 Prototype of mechanical loading measurement

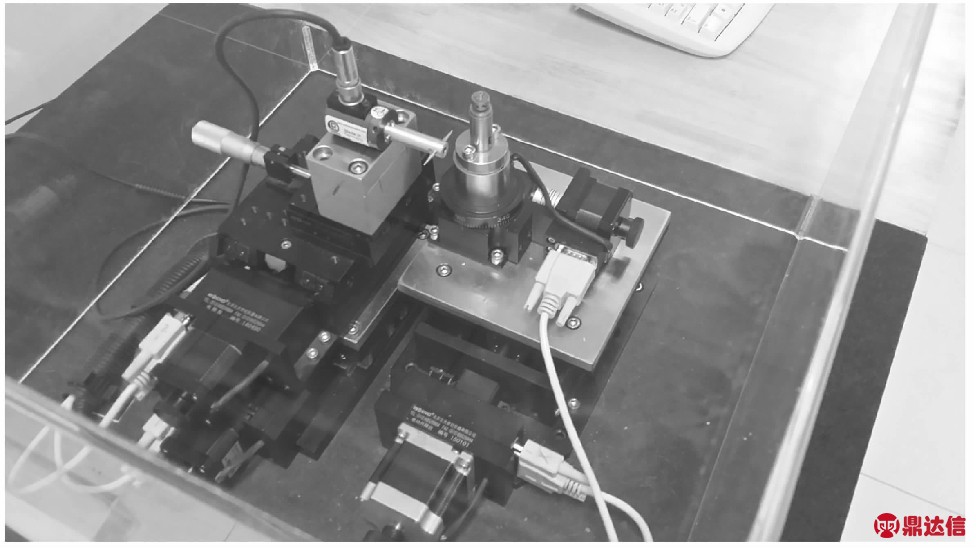

搭建机械式加载角刚度测量系统(见图7),选用德国Lorenz D-2452扭矩传感器(量程为0.005)、LCV-USB2放大器。电动倾斜台选用北光世纪MGC102,采用机械式弧形滚珠导轨,蜗轮蜗杆传动,分辨率为0.000 5°,重复定位精度为0.005°。

测试系统角度和扭矩换算的相关参数:s=20 mm;R=14.66 mm;h0=0.78mm;r=0.5 mm。

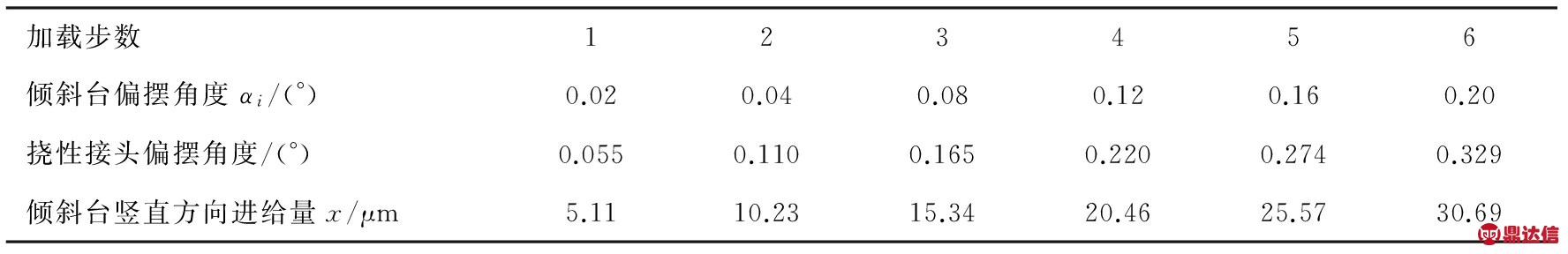

所选取的测试一体式挠性接头角刚度为(1.34±0.14)Ngcm/rad,转角最大值为25角分,由式(3)得摆台最大偏摆角度为0.151 9°。倾斜台每次偏摆0.02,偏摆6次,总偏摆角度小于0.151 9°。由于h0和θi非常小,则挠性接头初始压点到中心的距离s0=s-R=5.34 mm,倾斜台分步偏摆,其竖直方向进给量x和倾斜台偏摆角度关系列于表1。

表1 机械式加载进给量与偏摆角度的关系

Tab.1 Relation between mechanical loading displacement and the yawing angle

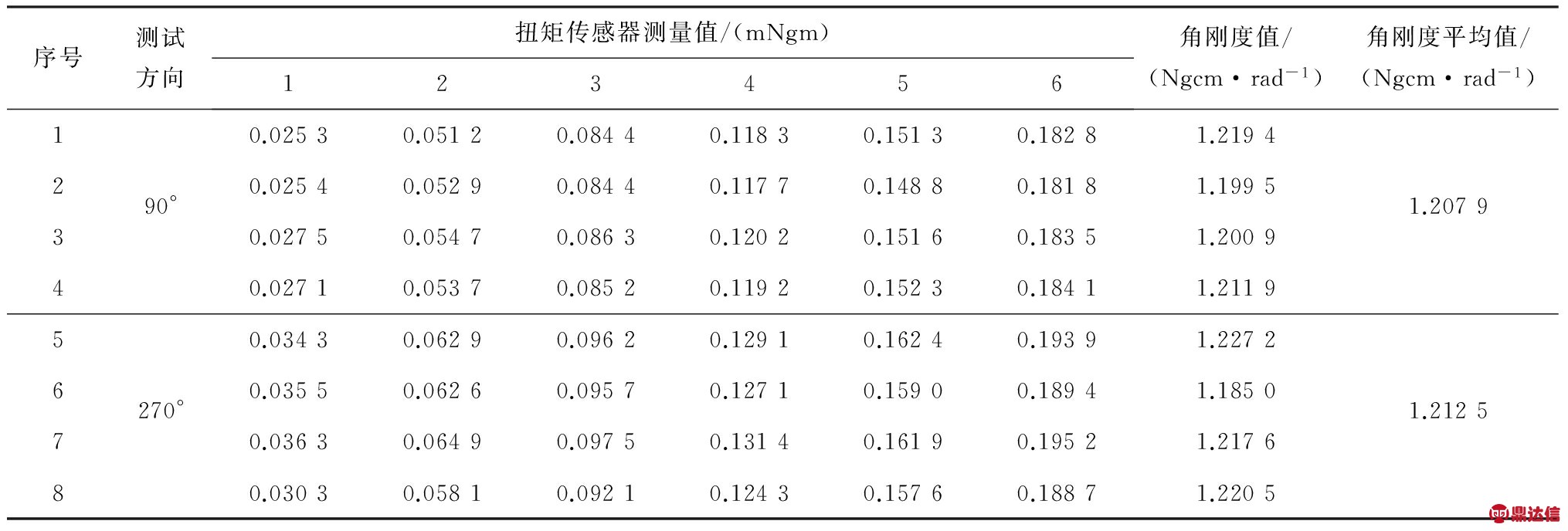

对挠性接头角刚度进行试验时,由于挠性接头细筋不易在同方向连续受压,对挠性接头同一轴线方向对称施压,以平衡施压力对挠性接头偏摆造成的影响。取所制造一体式挠性接头90°和270°方向进行角刚度测试,倾斜台分步偏摆6次,记录扭矩传感器数值,由式(6)根据最小二乘拟合得到角刚度值,测量结果列于表2。

表2 一体式挠性接头扭矩测试数据及角刚度值

Tab.2 Data of integrated flexible joint angular stiffness and torque test

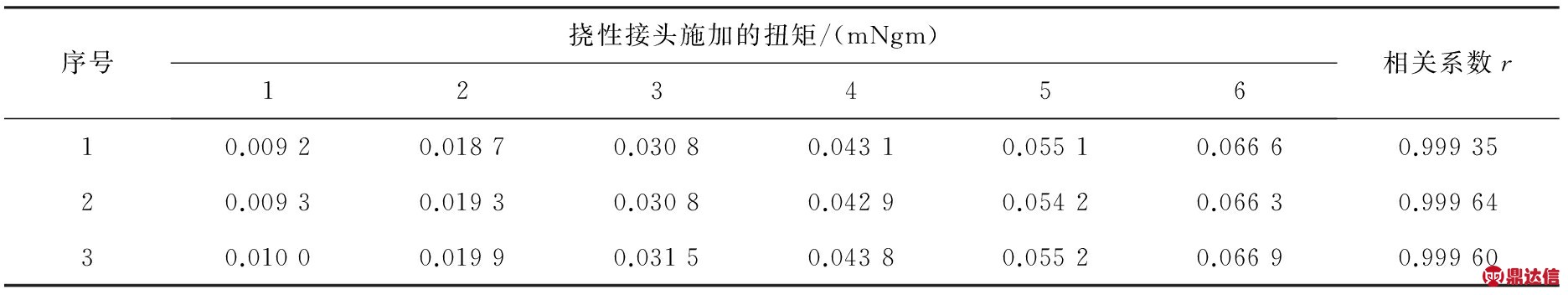

取表2前3组扭矩传感器数值,由式(7)计算挠性接头偏摆角度和施加扭矩的相关系数r,结果列于表3。

表3 挠性接头偏摆角度和施加扭矩的相关系数

Tab.3 Correlation coefficent between angular and torque of flexible joint

对表3的数据进行分析,3组相关系数r计算结果均大于0.999,可认为挠性接头偏摆角度和施加的扭矩是一个线性特征非常明显的实验模型,即说明拟合直线能够解释覆盖实测数据,具有很好的一般性,可作为标准工作直线使用。

对表2测量结果进行分析,同一轴线90°和270°方向,角刚度平均值相差0.004 6,表明挠性接头90°与270°方向细颈尺寸较好。所测角刚度值波动较为明显,特别是270°方向刚度测量值1.185 0和1.227 2 出现较大偏差,最大差值达到0.042 2,最大差值百分比为3.5%。机械式倾斜台位移机构存在爬行现象、机械摩擦和装配间隙等不利因素,影响其定位分辨力和运动精度,是造成角刚度测试设备实际测试结果稳定性不高的主要原因。同时,受制于机械式传动机构重复定位精度的影响,倾斜台分布单位进给量过高,压点个数较少,受扭矩测量误差影响较大。为解决这一实际问题,需对测试设备分度加载机构进行改进。

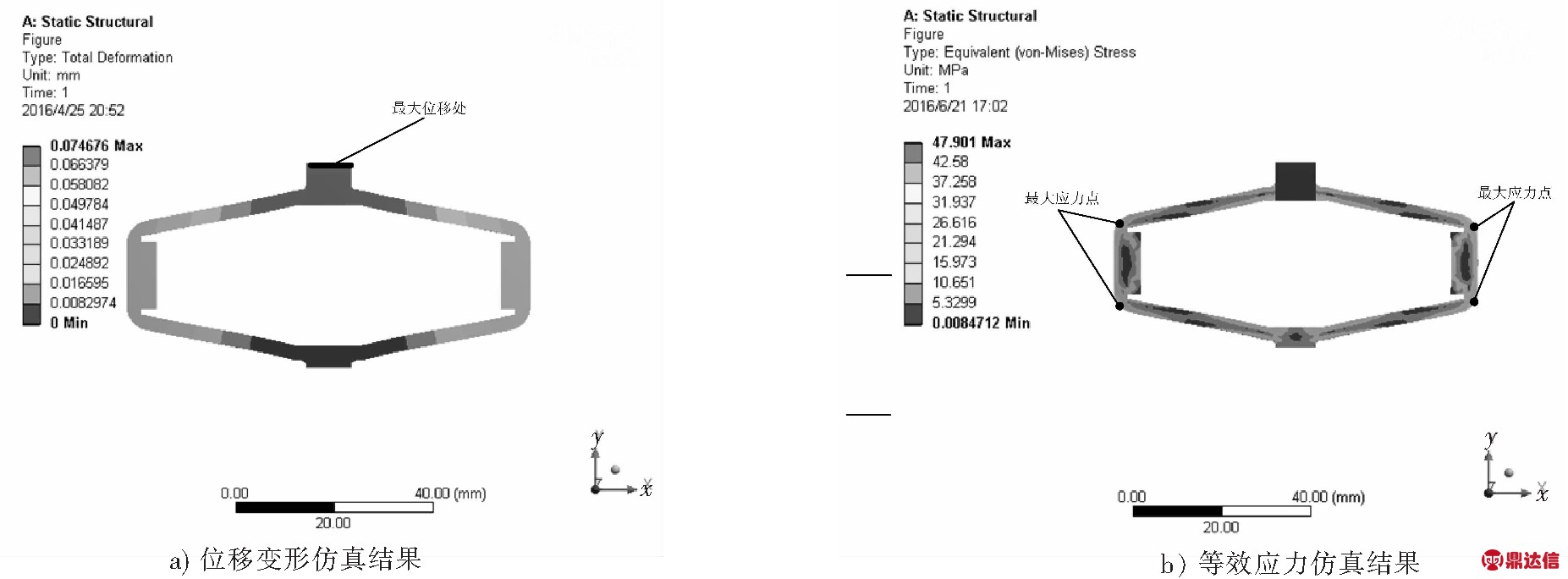

4 压电式挠性接头角刚度测量机构仿真验证

所测挠性接头外圆直径为Φ11.2 mm,转角最大值为25角分,则竖直方向最大进给量为40.7 μm。根据挠性接头施压步距,取菱形放大机构长轴尺寸为80 mm,短轴尺寸为42 mm,促动器接触短边尺寸为20 mm,输出端短边尺寸为14 mm,放大比β0=3。使用ANSYS对放大机构进行有限元分析,放大机构选用45#钢,对与促动器接触的两个平面施加300 N作用力,位移变形仿真结果如图8 a)所示,等效应力仿真结果如图8 b)所示。根据变形计算结果,放大器横向两端最大位移为13.5 μm,放大器上端最大位移为74.7 μm,与分析值78.6 mm接近。根据等效应力计算结果,最大应力为47.9 MPa,小于355 MPa(45#钢屈服极限),计算结果满足测试要求。

图8 菱形放大机构仿真结果

Fig.8 Simulation results of rhombic amplification mechanism

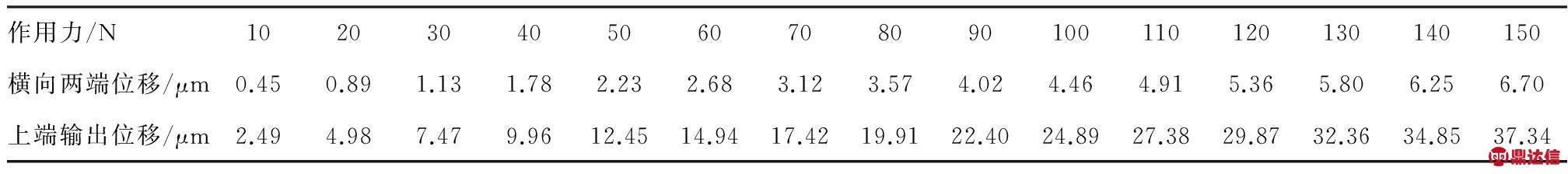

使用ANSYS逐渐增加促动器作用力,计算放大器横向位移以及上端输出位移,计算结果如表4所示。根据表4的仿真结果,放大机构放大比β0=2.77。放大器横向位移与作用力成线性放大,放大机械机构外部刚度kL近似于11.11 N/μm。

表4 作用力和输出位移关系

Tab.4 Simulation results of relation between force and displacement

压电促动器选用芯明天科技有限公司的低压压电促动器PSt 150/7/60 VS12,标称行程为57 μm±10%,刚度为15 N/μm±20%,标准推力为1 200 N。由式(9)可得,促动器最大驱动位移ΔL1=32.74 μm。根据图8 a)计算结果,放大器横向两端位移为13.1 μm,即促动器输出位移为26.2 μm,小于ΔL1,此时放大器上端输出位移为73.1 μm,大于挠性接头竖直方向最大进给量40.7 μm,故该促动器满足挠性接头加载量程要求。

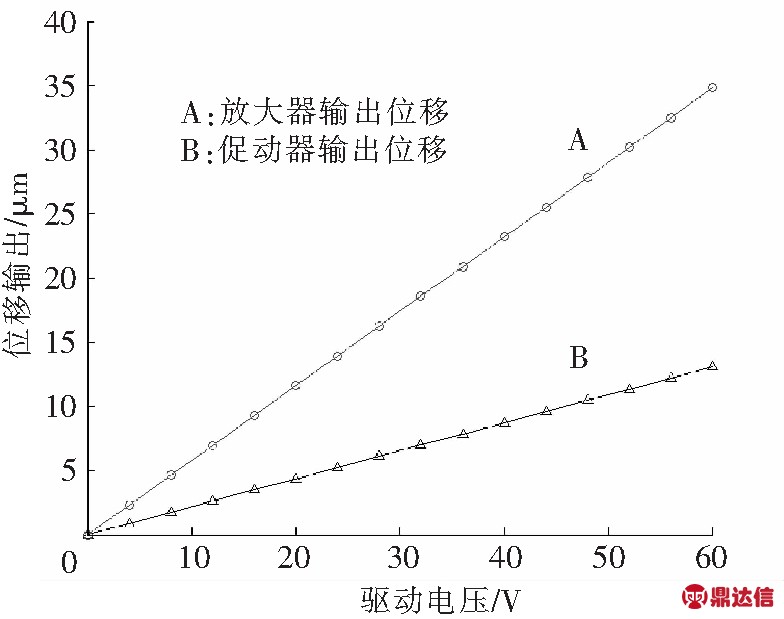

图9 驱动电压与位移输出关系

Fig.9 Relation between driving voltage and displacement outputs

所选用的促动器标称行程57 μm±10%是在0~150 V的驱动电压下无负载力的位移行程,则促动器在150 V驱动电压下实际驱动位移为32.74 μm,由式(10)得,K2=0.218 3 μm/V。对压电促动器分布驱动电压进行设计,压电促动器的驱动电压按照4 V等幅增加,取15个压点,由式(10)可得,放大器上端驱动电压与位移输出关系见图9。

对图9数据进行分析,压电式加载机构竖直方向单位进给量约为2.42 μm,最大进给量36.28 μm小于挠性接头所允许的最大进给量40.7 μm。对比表1的数据,倾斜台加载竖直方向最大进给量30.69 μm<40.7 μm,表明压电式加载机构总进给量可覆盖倾斜台总进给量,满足挠性接头测试量程要求。倾斜台分布进给单位量5.11 μm>2.42 μm,表明压电式加载机构可加载单位进给量更小,扭矩采集点更多。综上所述,利用压电促动器加载测量挠性接头角刚度的方法可行,能够解决倾斜台加载机构定位分辨力低、扭矩采集点少的问题。

5 结 语

根据挠性接头角刚度测试的需求,提出2种挠性接头静态测量方法,即机械式加载角刚度测试法和压电式加载角刚度测试法。利用电动倾斜台,搭建机械式分度挠性接头角刚度测试台,进行试验验证,测试结果波动明显,角刚度值重复度不高。提出一种利用压电促动器作为加载驱动的压电式加载角刚度测量方法,解决测试结果不稳定的问题。利用有限元方法对压电式加载机构进行仿真验证,压电式加载区间覆盖机械式加载区间,定位分辨力更高,并给出满足测量要求的驱动电压。仿真结果表明该方法应用于挠性接头静态角刚度加载可行,压电式加载角刚度测量法的精度有待进一步实验验证。