摘要:将电子束(EB)固化技术应用于聚丙烯/铝箔复合膜的制备,研究了胶黏剂配方中基体树脂、单体、添加剂对胶层的固化及黏结性能的影响;通过胶层红外光谱分析了黏结反应机理;通过凝胶含量、剥离力测试优选出EB 固化胶黏剂配方,并制备出了具有良好黏结强度的复合膜。采用脂肪族和芳香族聚氨酯丙烯酸酯混合树脂,添加2%的聚多异氰酸酯作为胶黏剂,在25 kGy的辐照剂量下,固化后胶层凝胶含量达97%,复合膜层间剥离力为9 N/15 mm。

关键词:电子束固化;聚丙烯复合膜;黏结性能

聚丙烯(PP)薄膜是一种聚烯烃薄膜,属于部分结晶聚合物,在食品、医药及电子元器件包装领域得到广泛应用,为适应更高的包装及特殊环境要求,PP膜向复合膜方向发展已成趋势[1]。PP/铝箔复合膜凭借铝箔对水分、气体及光的优异阻隔性[2],成为包装用复合膜的重要组成部分,是耐蒸煮食品包、药包及锂电池包装的首选材料。

PP/铝箔复合膜一般采用如下2种方式制备:一种是通过热熔胶在热压作用下进行复合,长时间的热压处理会改变PP薄膜的结晶结构,降低PP 薄膜的使用性能;另一种复合方式是热固性胶黏剂黏结,在复合前需烘干胶黏剂溶剂,复合后需要经过长时间熟化,不环保且生产效率低,得到的复合膜中存在未固化小分子,难以应用于食品、药品领域。

辐射固化方法具有对被照射物传热微小、固化速度快、固化温度低、热收缩内应力小、环境污染小等优点,获得了广泛的应用[3]。作为一种辐射源,电子束穿透力强,与物质相互作用无选择性,可以用于不透光复合材料的制备。在复合膜制备过程中,电子束作为能量源能够穿透铝箔到达胶层,使特定配制的胶液在常温下迅速固化。

采用电子束(EB)固化技术制备PP/铝箔复合膜,胶黏剂配方中无需添加挥发性溶剂,复合前不需要进行烘干处理;所用胶液在电子束的辐照作用下实现瞬间固化,固化后胶层无引发剂残留;在复合过程中无需给热及熟化处理,可降低生产能耗、提升生产效率。

EB固化胶黏剂一般由丙烯酸酯类及其改性树脂预聚物、单体及添加剂组成。分子链段在电子束辐照下产生自由基,引发不饱和双键聚合形成交联结构。从20 世纪60 年代以来,诸多学者对EB固化技术的应用进行了研究[4~8],然而应用方向多集中于表面涂层固化、纤维增强复合材料固化方面,在复合膜制备领域研究几乎空白。本文验证了通过EB 固化胶层来制备PP/铝箔复合膜的可行性,优选出适用的胶黏剂配方并探究了不同配方组分下胶层的固化及黏结性能,对电子束固化技术在复合膜制备方面的应用有一定参考价值。

1 实验部分

1.1 试剂与仪器

PP薄膜:厚度为40μm,由昆山博益鑫成高分子材料有限公司提供;预聚物双官能团聚氨酯丙烯酸酯(PUA)树脂:型号分别为2101A,2109A-85,326,6115J-80,SC9060,前3种树脂由烟台厚德功能高分子材料有限公司提供,后2种树脂分别由长兴材料工业股份有限公司、韩国美源特殊化工株式会社提供;丙烯酸(AA,分析纯,纯度>99%)、丙烯酸羟乙酯(HEA,纯度为97%)、丙烯酸异冰片酯(IBOA,纯度为98%)、丙烯酸己二醇酯(HDDA,纯度为98%)、三羟甲基丙烷三丙烯酸酯(TMPTA,纯度为95%)、聚多异氰酸酯(PMDI,纯度为98%)、硅烷偶联剂A171(纯度为98%):以上试剂均由麦克林试剂公司提供。

SHZ-D(Ⅲ)循环水真空泵:巩义市宏华仪器设备工贸有限公司;S3000超声波清洗机:东莞市墨洁超声波设备有限公司;ZY-TB-B 涂布试验机:山东中仪仪器有限公司;BLD-6025连续式实验室热熔胶涂布机:东莞博莱德仪器设备有限公司;TSL-1002电子拉力试验机:济南思克测试技术有限公司;AB0.5-60高频高压型自屏蔽电子加速器:无锡爱邦辐射技术有限公司;MB3000傅里叶变换红外光谱仪(FT-IR):美国ABB公司。

1.2 聚丙烯/铝箔复合膜的制备

1.2.1 胶黏剂涂覆及与PP 薄膜复合:EB 固化胶黏剂的组分有聚氨酯丙烯酸酯树脂(质量分数60%~90%)、单体(质量分数0%~30%)、添加剂(质量分数0%~10%)。设计单因素实验,对不同配方黏结层EB固化程度、黏结性能进行研究。

按比例称取上述组分搅拌均匀后配成胶黏剂,使用超声波清洗机和循环水真空泵脱除其中的气泡,室温静置待用。

在涂布试验机上使用线棒将配制好的胶黏剂涂覆在PP薄膜上,通过压辊使其与铝箔复合。

1.2.2 EB辐照:将上述复合膜粘贴在辐照装置的传送带上,在5~40 k Gy剂量下进行电子束辐照处理。辐照剂量是指在电子束辐照作用下,单位质量受辐照物吸收的能量。工业生产中一般由式(1)计算剂量

式中:D——辐照吸收剂量,k Gy;I——引出束流,m A;v——传送带行进速度,m/min;k——常数,经薄膜剂量计标定,k 取值为25。

1.3 测试与表征

1.3.1 辐照剂量标定:将薄膜剂量计与待辐照复合膜一起粘贴在辐照装置的传送带上,辐照后依照GB/T16841-2008进行剂量标定。

1.3.2 凝胶含量测试:称取约10 g胶黏剂置于热封袋中铺展均匀,并排除气泡。经电子束辐照后进行测试,所用溶剂为二甲苯,回流时间为8 h,然后浸泡在乙醇中超声处理30 min,120 ℃烘箱干燥至恒量。

1.3.3 层间剥离强度测试:复合膜经电子束辐照后,裁成15 mm 宽的长条,依照标准GB/T 8808-1988《软质复合塑料材料剥离试验方法》进行测试,剥离速度为100 mm/min。对照《锂离子电池用铝塑复合膜》标准,PP/铝箔间的剥离力要求在7 N/15 mm 以上。

1.3.4 红外扫描测试:将固化后的胶黏剂从热封袋中取出,对胶层表面进行红外扫描。扫描范围为400~4000 cm-1,分辨率为4.0 cm-1,扫描次数为16。

1.3.5 复合膜力学性能测试:将辐照前后的复合膜裁成直径为100 mm 的试样,依照标准GB/T 10004-2008《包装用塑料复合膜、袋干法复合、挤出复合》进行耐穿刺性能测试,穿刺速度为50 mm/min。

将辐照前后的复合膜裁成15 mm 宽、150 mm长的样条,依照标准GB/T 13022-91《塑料-薄膜拉伸性能试验方法》进行拉伸性能测试,拉伸速度为100 mm/min。

2 结果与讨论

2.1 基体树脂对黏结层固化程度的影响

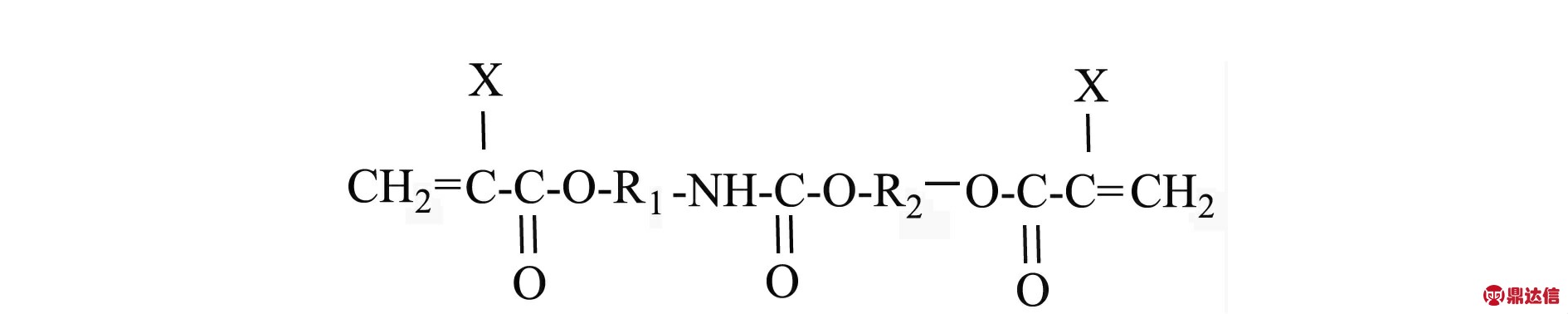

工业用加速器产生的电子束能量一般在0.5~2 Me V,而C/H,C/C,C/O 的键能在3~8 e V,电子束能量远大于键能,基体树脂分子链中的化学键在电子束辐照下发生断裂,产生自由基,引发树脂中的乙烯基发生聚合/交联反应[9]。本文所选用的5种基体树脂均为双官能度聚氨酯丙烯酸脂(简称PUA 树脂),分子结构可表示为通式

在电子束辐照下胶层中发生的反应可分为2个阶段。第1阶段,EB辐照下自由基的产生(Fig.1)。

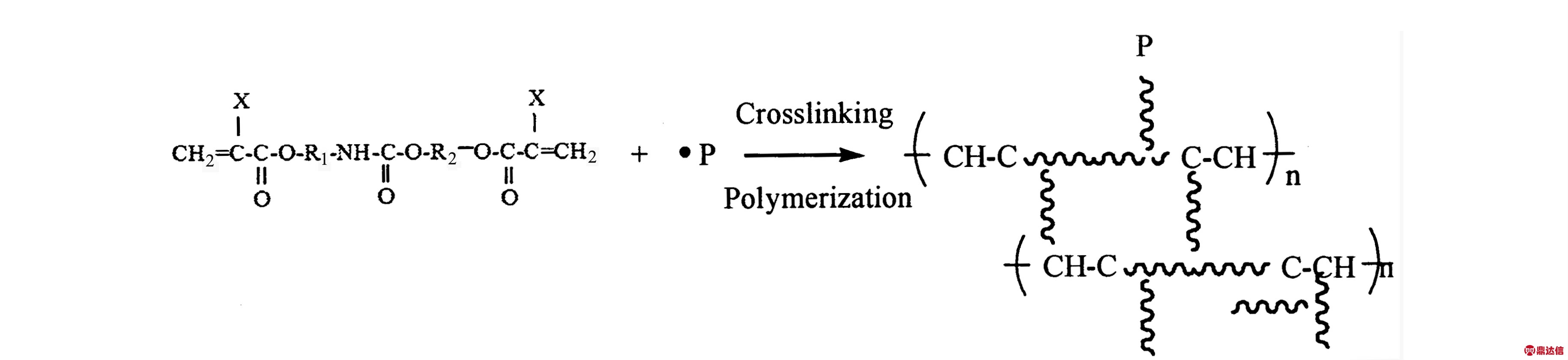

第2 阶段,自由基引发的聚合、交联反应(Fig.2)。

Fig.1 Sketch of radicals generation process initiated by EB irradiation

Fig.2 Sketch of crosslinking initiated by free radicals

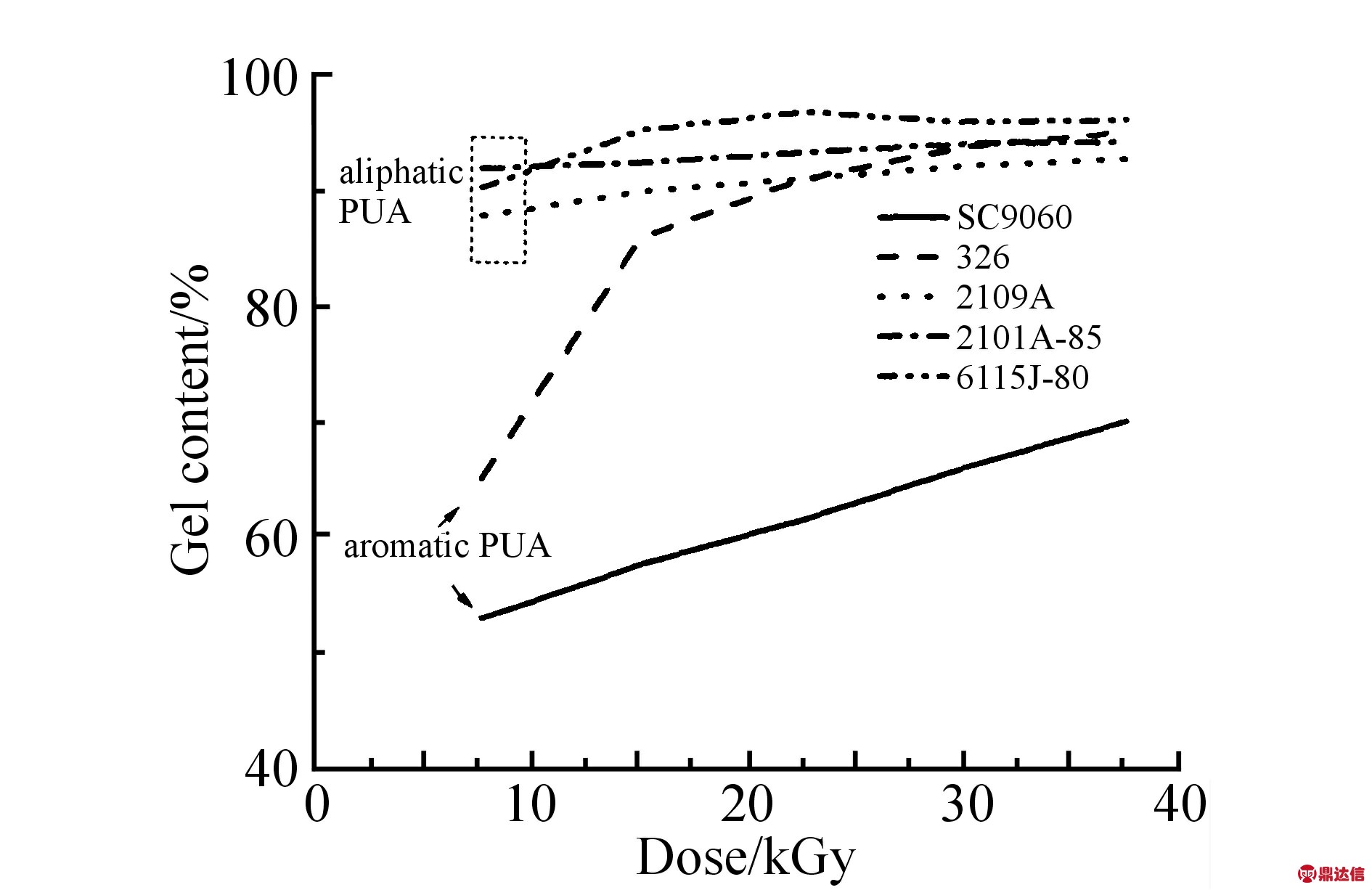

Fig.2中,P表示大分子链段。交联后的分子链段自由度被限制,胶层固化。固化程度可反映自由基反应的完成情况。为了表征不同树脂所制备的胶层的固化程度,对5种基体树脂进行了凝胶含量测试,结果如Fig.3所示。

Fig.3 Gel content of different base resins under variant dose

由Fig.3可知,随辐照剂量的增大,5种PUA 树脂的凝胶含量均呈上升趋势。在较低的剂量(7.5 k Gy)下,脂肪族PUA 树脂(2109A,2101A-85,6115J-80)可获得90%左右的凝胶率,之后随着剂量的继续增加,脂肪族树脂凝胶含量的上升幅度减小;芳香族PUA 树脂(SC9060,326)在7.5 k Gy的凝胶含量为60%左右。一方面是由于芳香族PUA 树脂中存在苯环,在电子束辐照下芳香族树脂分子由于苯环“势阱效应”,不易形成自由基[10];另一方面是由于芳香族PUA 分子链上链段运动位阻较大,不利于自由基的扩散。因此,在相同的剂量辐照下,芳香族树脂的固化程度低于脂肪族树脂。

2.2 单体含量对黏结层固化程度的影响

为了进一步考察单体含量对黏接层固化程度的影响,向不含单体的PUA 树脂(2109A 和SC9060)中添加系列质量比例的单体,分别为单官能团的丙烯酸异冰片酯(IBOA)和丙烯酸羟乙酯(HEA)、双官能团的丙烯酸己二醇酯(HDDA)、三官能团的三羟甲基丙烷三丙烯酸酯(TMPTA),测试了树脂和单体的混合物在25 k Gy 的剂量下的凝胶率。测试结果如Fig.4所示。

Fig.4 Gel content of different base resins with monomer content

单体的种类与含量对脂肪族2109A 树脂的凝胶含量影响较小,而芳香族SC9060树脂的凝胶含量则随着单体的官能团数增加及单体含量的增加而升高,在单体质量分数为40%时,树脂体系的凝胶含量达80%,较添加单体前提升20%。相同单体含量下的SC9060的凝胶含量仍远低于2109A 树脂。以上结果说明,添加单体可以在一定程度上提升低反应活性树脂(如SC9060)的凝胶含量,这是因为自由基形成以后,树脂体系的反应程度决定于自由基的扩散作用[11],单体的存在降低了树脂体系的黏度,促进了自由基在树脂体系中的扩散。

通过对比Fig.3和Fig.4发现,脂肪族2109A 树脂在不含单体、较低的辐照剂量下即可获得高达90%的固化程度,脂肪族2101A-85,6115J-80树脂含有15%~20%的单体,在较低的辐照剂量下达到较2109A 更高的固化度;芳香326 族树脂含有部分单体,在较高的剂量下可获得与脂肪族树脂相当的固化程度;芳香族SC9060树脂,增加单体含量和辐照剂量后其固化程度依然维持在较低水平。由上述现象可知,增加单体含量影响PUA 树脂的EB固化(一定程度内表现为正向促进作用),但最终的固化程度决定于PUA 树脂的自身分子结构对EB辐照的敏感程度。

2.3 基体树脂对黏结层黏结性能的影响

黏结层的黏结效果与胶液对基材表面的浸润、胶层的固化程度及界面处形成有效连接的密度有关[12]。为研究树脂对黏结力的影响,分别使用上文提到的5种树脂制备在25 k Gy的剂量下的复合膜,测试黏结层T 型剥离力数值,以衡量层间黏结性能。

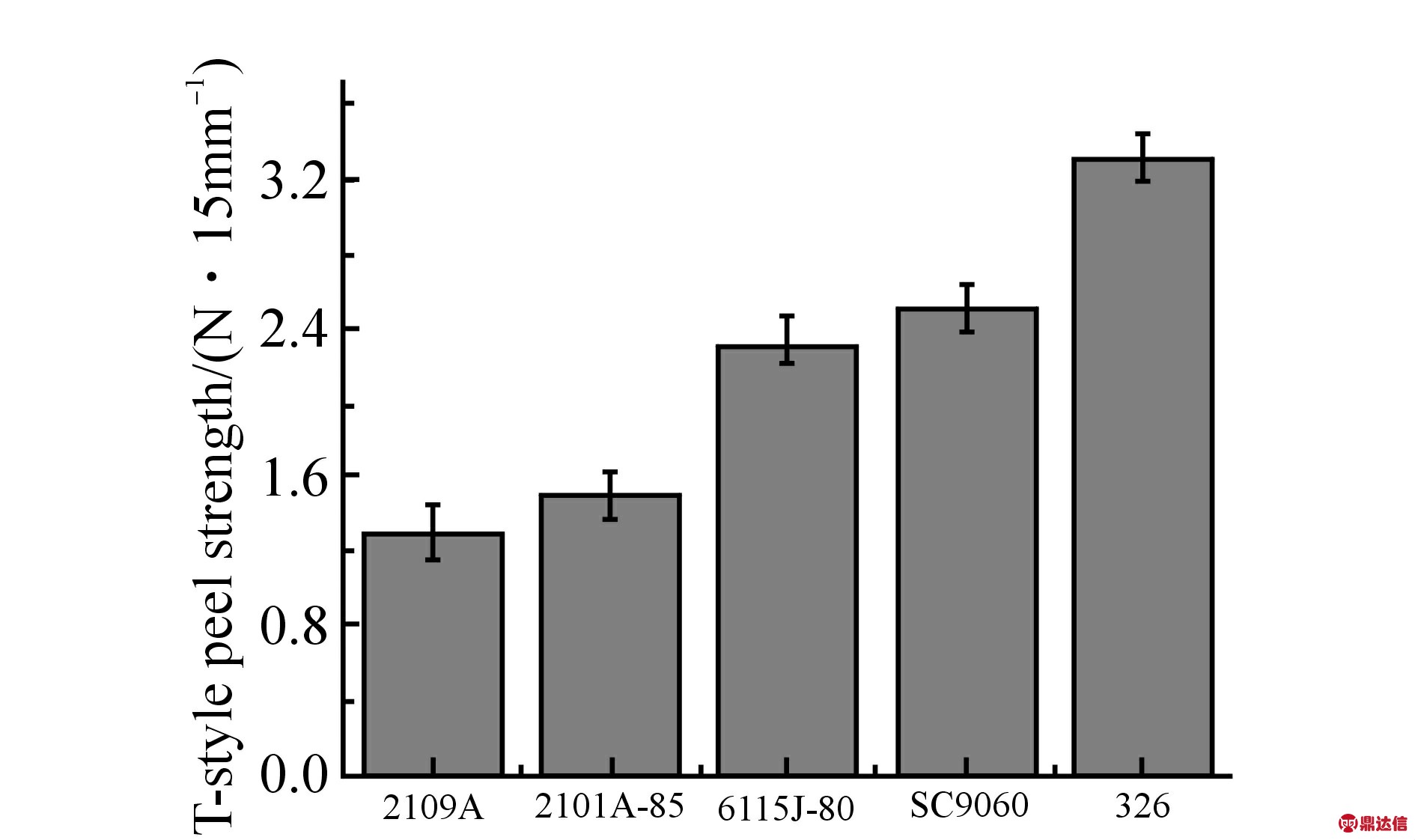

Fig.5 T-style peel strength of different base resins

由Fig.5可以看出,芳香族树脂黏结层的黏结强度高于脂肪族,其中使用芳香族326树脂制备的黏结层获得最高的剥离力。这是由于脂肪族黏结层固化后的内聚能小于芳香族黏结层固化后的内聚能,因此芳香族黏结层固化后本身能够承载更大的剥离力[13]。

结合Fig.3中剂量25 k Gy下各树脂凝胶含量,可以看出同一类型树脂的黏结强度与其固化程度关系均呈正相关。芳香族树脂中,326树脂黏结层的固化程度高于SC9060树脂粘结层,其反应程度相对更高,获得更高的交联密度,从而得到高的黏结强度;脂肪族树脂中,6115J-80树脂有着最高的凝胶含量,即固化程度最高,对照Fig.5可知,6115J-80的黏结层黏结强度也高于其他脂肪族树脂相应的黏结强度。

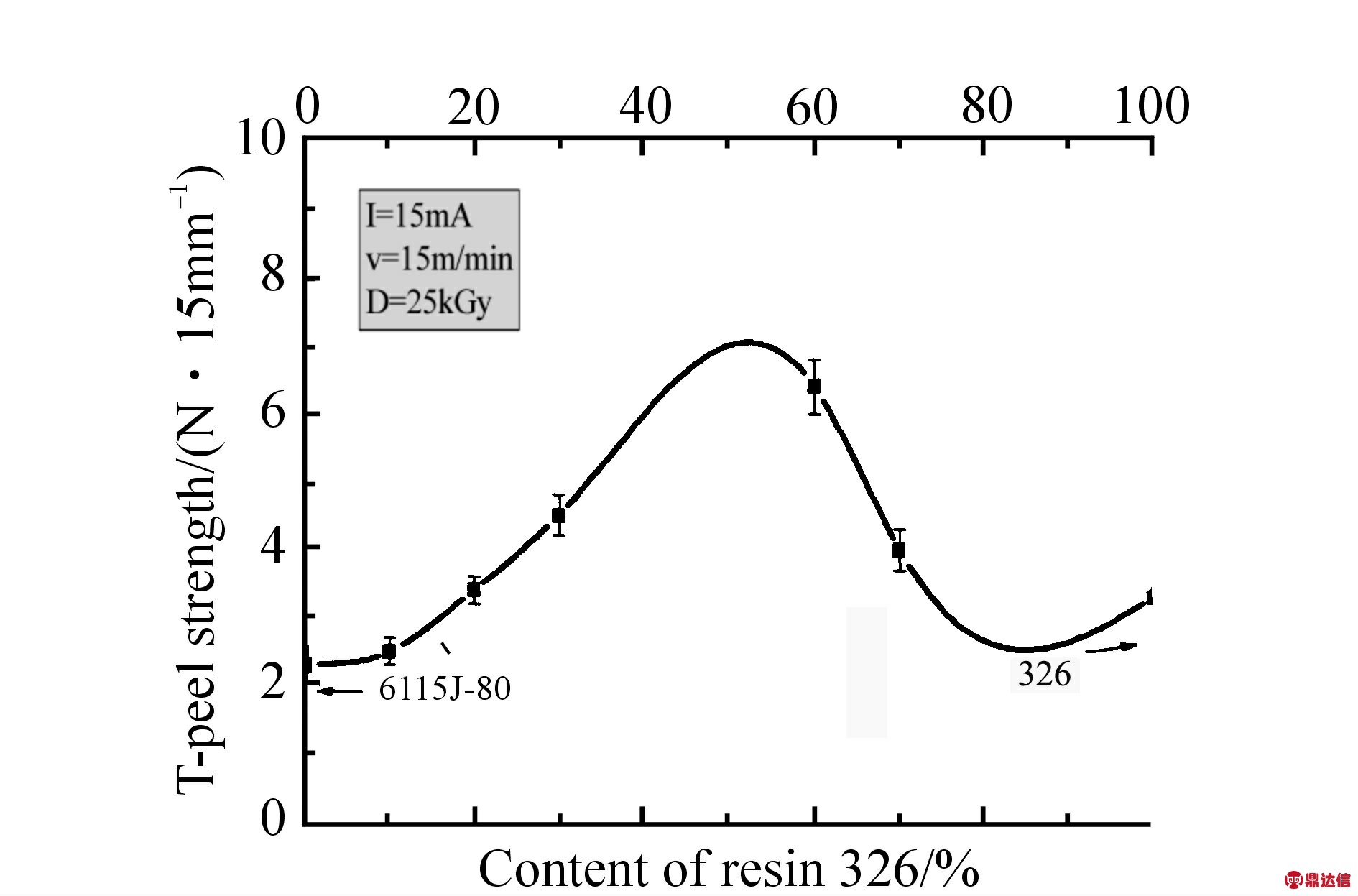

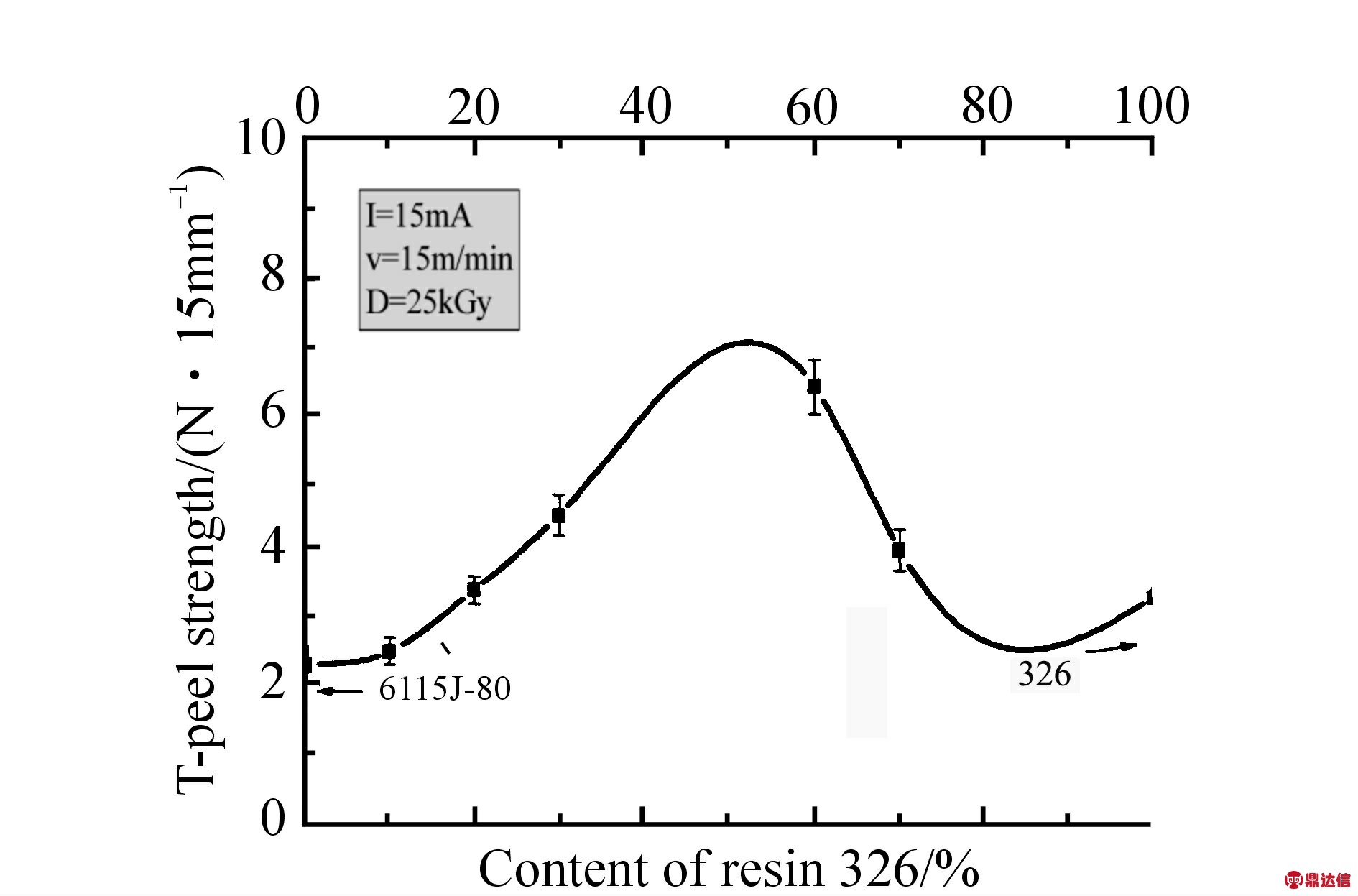

将芳香族树脂与脂肪族树脂混合使用,是胶黏剂配方设计中经常采用的措施。选用5种树脂中黏结效果最好的326树脂与固化程度最高的6115J-80树脂复配,得到混合胶液。

Fig.6 Relationship between T-style peel strength and ratio of resin 326

由Fig.5和Fig.6所示,6115J-80和326树脂单独使用时,得到黏结层的层间剥离力分别为2.3 N/15 mm,3.3 N/15 mm;两者混合使用时,当326树脂的质量分数为60%时,层间剥离强度可达6 N/15 mm。相比于纯326树脂,使用混合树脂时黏结层胶液的黏度更低,胶液对CPP薄膜的润湿性更好,更有利于界面结合;相比于使用纯6115J-80树脂,混合树脂可通过芳香族树脂中苯基的引入增大内聚能,提高自身抗剥离能力[14]。图中所示最大的剥离力来源于混合树脂体系浸润性与黏结层内聚能大小之间的协同作用。

2.4 添加剂对黏结层黏结性能的影响

为进一步提升黏结性能,以TMPTA、丙烯酸和PMDI作为添加剂,制备不同添加剂用量胶液的复合膜,测试25 k Gy辐照下黏结层T 型剥离力,结果如Fig.7所示。

由Fig.7可知,随着3种添加剂用量的增加,黏结层剥离力均呈现先增加后降低的趋势。其中在PMDI质量分数为2%时,体系获得最大剥离力,达到标准要求。

3种添加剂在分子结构上的差异,导致其各自的作用机理不同。

TMPTA 分子中含有3个乙烯基,通常作为交联剂使用,在辐照作用下可参与6115J-80和326混合树脂的固化过程,进一步提升体系交联程度,增加界面处的固化密度,有利于界面处分子缠结形成机械嵌接。TMPTA 用量过大时,树脂体系的固化收缩程度增加,导致黏结层出现脱黏,黏结强度下降。

Fig.7 Effect of additive on T-style peel strength of PP/Al laminate

AA 分子上含有乙烯基和羧基,乙烯基可参与EB固化反应,羧基增大了胶液极性。胶液极性的增加,有利于对金属箔的浸润,从而有利于提升界面黏结效果。

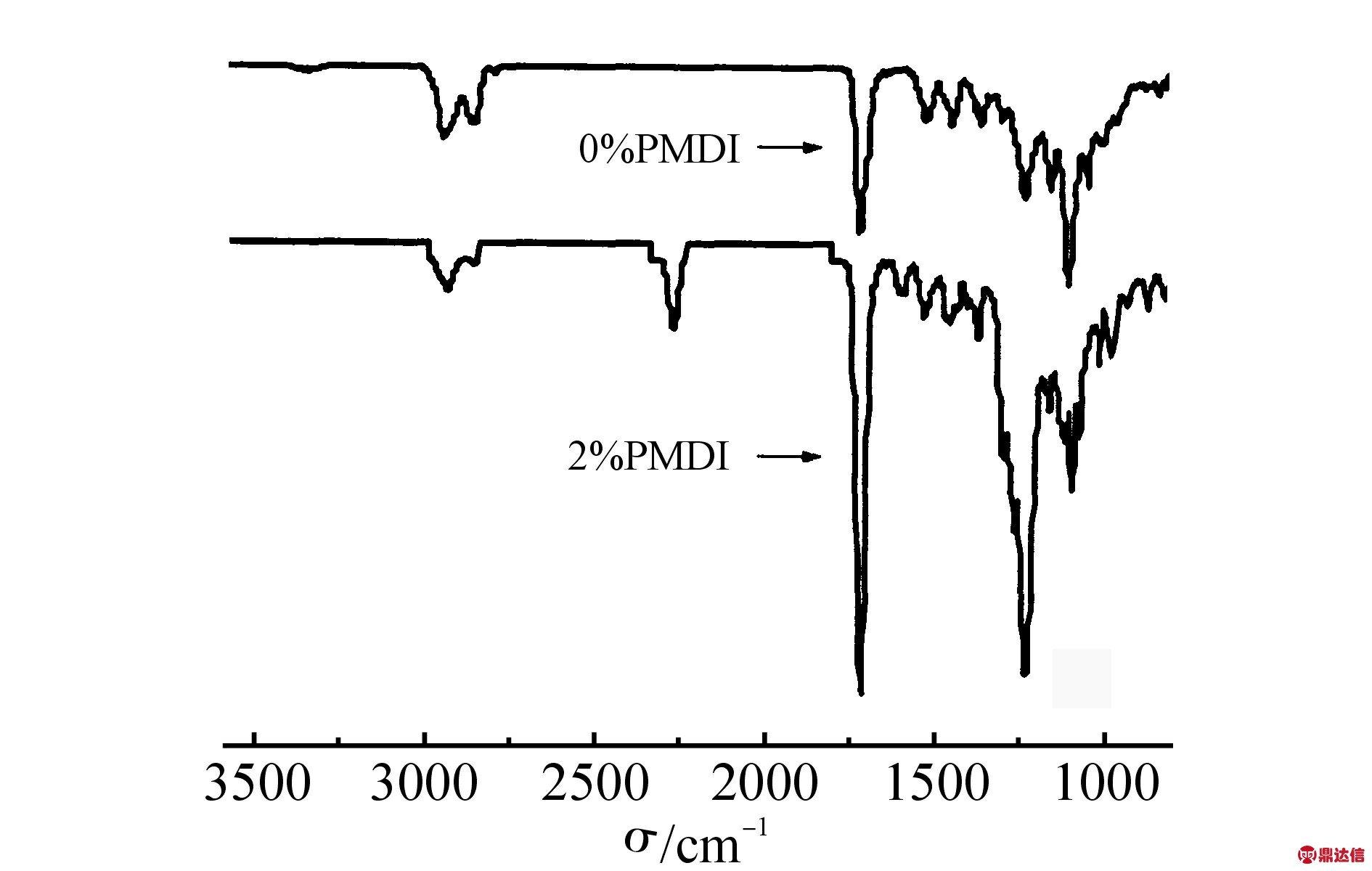

PMDI分子中不含不饱和键,其自身不参与EB固化反应。PMDI上的异氰酸酯基与胶液、被黏结基材分子中的活泼氢发生反应,牢固的化学键可以很大程度地提升黏结层剥离强度。为探究PMDI加入后在界面处形成化学键的机理,对添加2%PMDI前后的复合膜黏结层进行红外扫描,图谱如Fig.8所示。由红外图谱可以看出,加入PMDI后,1000~1400 cm-1波段中,树脂中的醚键、C-OH键峰面积明显增大,在1700 cm-1处的COOH 峰面积也明显增大。这些变化说明,PMDI的加入在黏结层界面形成了更多的极性化学键,提高了结合密度点,通过库仑力作用使得黏结层获得较添加前更高的T 型剥离强度。由Fig.7可知,当PMDI质量分数超过2%时,黏结层T 型剥离强度大幅下降,甚至低于未加添加剂黏接层的黏结效果。由红外谱图显示的1700 cm-1处的氰酸酯基团可知,2%的添加量下黏结层中存在少量NCO 基团,说明这时候黏结层中PMDI已有部分未发生反应。据此可以推测,过量未反应的PMDI分子将影响聚氨酯丙烯酸树脂和单体对被黏结基材的黏结过程。

Fig.8 Infrared specta of adhensive layer with and without 2%PMDI

2.5 辐照作用对PP/Al复合膜力学性能的影响

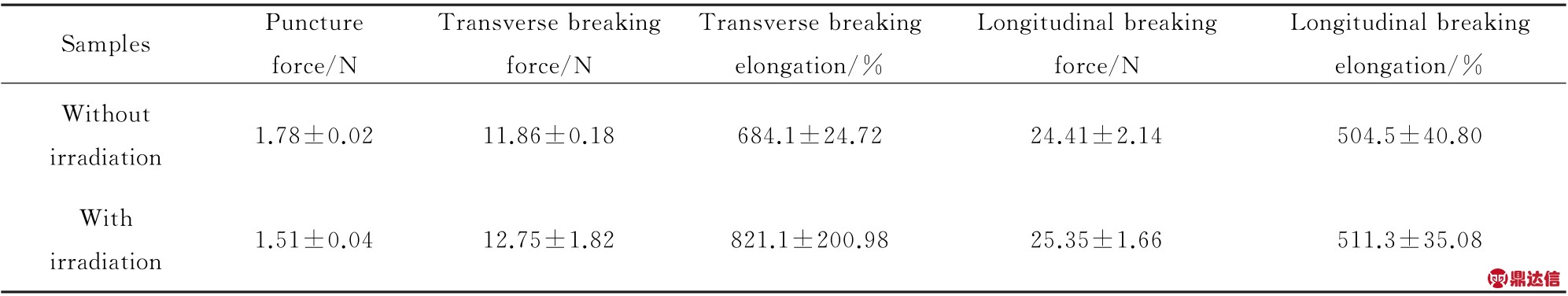

如2.1节所述,辐照能量远大于PP分子链中C/H,C/C的键能。PP 分子链在电子束辐照作用下发生断键并产生自由基,PP 内部同时存在交联及降解效应[15]。为了检验辐照前后PP/Al膜的性能的变化情况,采用穿刺力及拉伸性能测试表征25 k Gy辐照剂量下的力学性能,测试结果如Tab.1所示。

Tab.1 Mechanical properties of PP/Al films with or without irradiation

由Tab.1可以看出,PP/Al复合膜经25 k Gy剂 量辐照后,其穿刺力有所下降;横向、纵向断裂力及断裂伸长率均有提升,辐照后样品间力学性能尤其是横向断裂力及断裂伸长率的差异增大。PP/Al复合膜力学性能测试结果表明,辐照作用未造成PP/Al复合膜整体力学性能的降低。

上述实验结果表明,采用EB固化技术制备铝塑复合膜,能提升复合膜制备效率,获得了能满足使用要求的层间黏结强度。

3 结论

通过EB固化技术,制备了不同辐射剂量、树脂基体、单体含量、添加剂黏结层的复合膜,通过固化程度、T 型剥离力测试优选出黏结性能最好的工艺,在25 k Gy 的EB 辐照剂量下,采用脂肪族和芳香族PUA 混合树脂,添加2%的PMDI,可获得90%以上的凝胶含量、9 N/15 mm 的剥离力的PP/铝箔复合膜。

相较于单体含量,EB 固化黏结层的固化程度对基体树脂更为敏感,其分子类型是决定性因素。在同一EB 辐照剂量下,脂肪族PUA 黏结层比芳香族PUA 黏结层能获得更高的固化程度。在基体树脂中加入PMDI添加剂时,对比添加前可以将EB固化胶层黏结强度提升最高达40%。

针对铝塑复合膜制备过程能耗高、效率低的问题,本文尝试将EB固化技术用于PP/铝箔复合膜的制备,提升了复合膜的制备效率,所制得复合膜的层间黏结性能达到标准要求。本文验证了EB 固化技术制备铝塑复合膜的可行性,为EB固化技术在其它类型薄层复合膜材料制备中的应用推广提供了参考。