摘要:信号线接插件塑料套管尺寸小、精度高,对内外螺纹的齿形、尺寸具有较高的要求,需进行适配及受力测试;针对这些特点设计的“内螺纹型芯旋转+内套轴向抽芯”自动脱模复合抽芯机构保证了内螺纹齿形、尺寸及内孔成型;经过理论计算得出塑料对内螺纹型芯的包紧力及旋转脱螺纹所需动力,并确定传动机构重要参数;在设计过程中,应用CAD/CAE/CAM 进行并行协同设计、验证优化,缩短了模具设计制作周期;生产实践证明,模具结构设计合理,机构运行可靠,成型的塑料制品达到产品设计要求。

关键词:内螺纹自动脱模;复合抽芯机构;模具参数计算;并行设计;传动机构

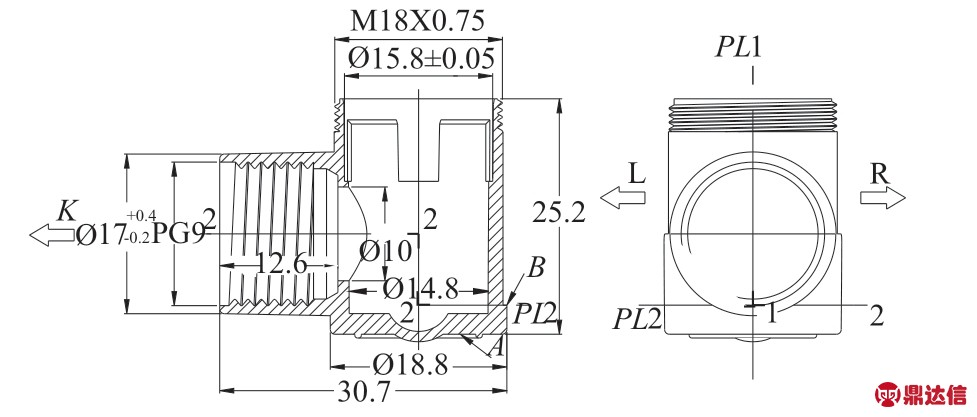

信号线接插件属于批量生产产品,尺寸小而精密,要求质量稳定可靠,通配性能稳定,塑料套管对接插件起到固定保护作用,同时通过塑料管套内螺纹承受反复插拔的作用力。塑料套管结构及关键尺寸如图1 所示,针对图1 所示塑料套管,设计了“内螺纹型芯旋转+内套轴向抽芯”内螺纹自动旋转脱模复合轴向内抽芯机构,针对设计关键点,计算出塑料对螺纹型芯的包紧力,内螺纹型芯自动旋转脱模所需动力,设计出合理的机械传递机构,并进行了CAE,CAM 模拟验证[1],经过实际试模与批量生产,证明理论计算、CAE 模拟与实际结果非常接近。

1 塑料套管结构及技术分析

1.1 塑料套管结构及关键尺寸

塑料套管不得有飞边、缩水、段差、缺料等不良。塑料套管具有M18X0.75 公制外螺纹及PG9德标管螺纹(螺纹大径15.2 mm,孔径13.86 mm,螺距1.41 mm,牙型角80°),为保证反复插拔力学性能,注塑时螺纹的齿形、尺寸必须保证稳定,需通过适配检测及受力测试,尺寸Ø15.8±0.05 精度要求高,Ø10 孔与Ø14.8 孔贯穿,不得有飞边,按设计要求只可在图1 所示外表面A 面或相对应内表面设置顶针,模具寿命要求30 万模次。

图1 塑料套管

1.2 塑料套管材质

塑料套管材质为25%玻璃纤维增强尼龙66(PA66/25%GF),其相对PA66 材料在拉伸强度、硬度、耐高温、耐磨性能、绝缘性能方面有很大提升,收缩更稳定[2],其成型熔体温度为280~300℃,模具温度为70~120℃。

1.3 模具结构分析

从以上分析可知,该模具设计关键点及难点在于,一要保证Ø(15.8±0.05)尺寸的稳定性,二要保证PG9 德标内螺纹齿形及尺寸,同时还要保证内螺纹脱模内套的Ø10 孔抽芯与定模型芯Ø14.8 孔圆柱面碰穿可靠性,防止产生毛边。

根据塑料套管设计技术要求及产品结构,以图1 左视图中心线PL1–1 左右分模,采用动模哈夫滑块结构成型塑料套管部分外观及M18X0.75 外螺纹,保证产品外观特征完整脱模及完美性[3],动模滑块与动模仁分型在图1 中PL2–2 位置,定模型芯成型Ø(15.8±0.05)型腔及内部结构,设计定模型芯是为了方便冷却水路进出,保证关键尺寸Ø(15.8±0.05)的稳定性;在图1 中K 向设计旋出内螺纹脱模机构,塑料套管包裹在内螺纹型芯上,不会出现制品粘定模型芯的状况;前动模分开后,塑料套管还有部分留在动模仁型腔中,在内螺纹型芯旋出时,起到对塑胶件的止转稳定作用,防止对塑料套管内螺纹的损坏[4];在内螺纹型芯中间还需内套K向Ø10 轴向抽芯机构,为保证Ø10 轴向抽芯与定模型芯的Ø14.8 孔圆柱面的碰穿,Ø10 轴向抽芯机构不得随着内螺纹脱模型芯旋转。

根据塑胶制品需求量及模具结构,模具排位设计为一模两腔,在图1 所示分型面PL2–2 的B 点采用侧浇口浇注。

1.4 塑料套管顶出及模具重要零部件材质

从图1 主视图可以看出,分型面PL2–2 以下,塑料套管有小部分在动模仁型腔中(可以起止转稳定作用),塑料制品冷却后尺寸缩小,不存在粘动模仁型腔的问题,在A 面布置2 支顶针顶出制品。

根据塑料套管材质物理性能及生产模次要求,选用具有良好冷热疲劳性的热作模具钢H13(4Cr5MoSiV1)[5]制作动模仁、动模滑块、定模型芯、内螺纹型芯、抽芯机构等重要零件。

2 模具结构设计

2.1 模具基本结构设计

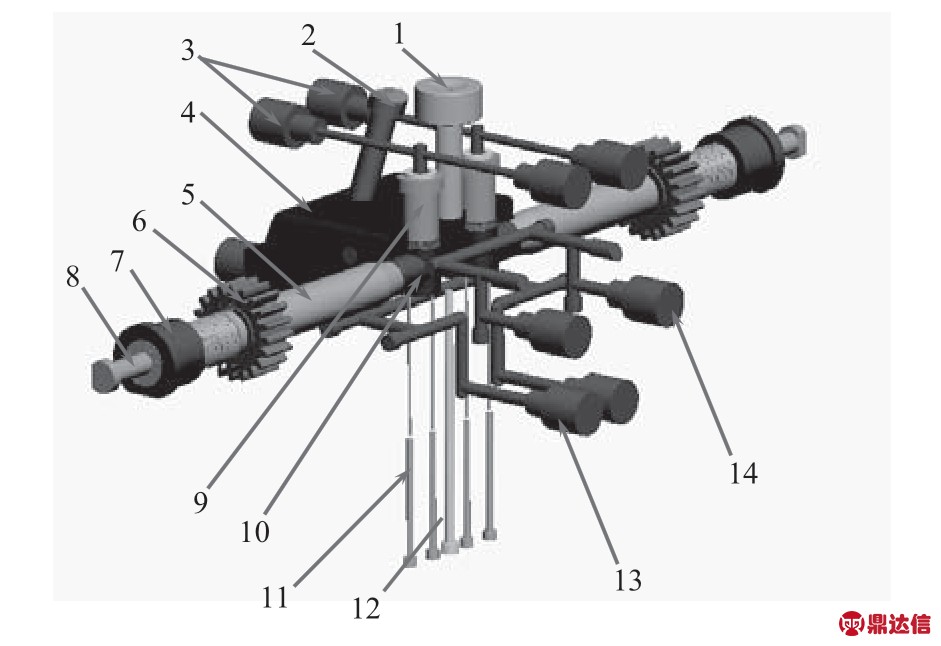

模具基本结构如图2 所示,为表达方便,图中去掉了动模仁及右侧定模斜导柱、动模滑块等。

图2 模具基本结构图

1—浇口套;2—斜导柱;3—定模型芯冷却水路;4—动模哈夫滑块;5—内螺纹型芯;6—齿轮;7—固定螺母;8—轴向抽芯杆; 9—定模型芯;10—塑料套管;11—顶针;12—拉料杆;13—动模仁冷却水路;14—动模滑块冷却水路

2.2 模具动作

由图2 可见,模具在做开、合模动作期间,内螺纹型芯5 要执行旋转动作,还需在固定螺母7 内作轴向移动,另外套装在内螺纹型芯5 内的轴向抽芯杆8 需要做轴向滑动运动,且不得旋转,以保证轴向抽芯杆8 与定模型芯9 的Ø14.8 孔圆柱面碰穿稳定与可靠。

因此,设计的模具开、合模动作顺序为:

(1)合模时,动模哈夫滑块4 在定模斜导柱2 的作用下向模具中心滑动合模,合模到位后,才能执行轴向抽芯杆8 向模具中心滑动(不得旋转)与定模型芯9 的碰穿动作,同时齿轮6 带动内螺纹型芯5在固定螺母7 内边旋转边向模具中心移动至合模位置。

(2)在开模之前,必须首先执行轴向抽芯杆8 向模具外侧滑动(不得旋转)与定模型芯9 的分离动作,接下来才能执行前动模开模动作,动模哈夫滑块4 在定模斜导柱2 的作用下向模具外侧滑动,同时齿轮6 带动内螺纹型芯5 在固定螺母7 内边反向旋转边向模具外侧移动至设计位置。

2.3 冷却水路设计

模具的冷却直接影响到塑料制品的尺寸精度、变形及模具寿命等[6]。根据CAE 分析发现产品厚薄比大(δmax/δmin=5.947/0.233=25.5),容易引起缩水,所以冷却水路设计至关重要[7],基于产品的结构特点及设计要求,结合模具结构,定模型芯采用一进一出隔板式水井冷却水路(如图2 中3 所示),动模哈夫滑块采用一进一出冷却水路(如图2 中14 所示),动模仁采用一进一出冷却水路(如图2 中13所示)。

3 CAE 注塑模拟分析

选择双层面结构将模型划分网格[8],数量为607 880,平均纵横比为5.10,网格质量符合分析要求;产品主体厚度δ=1.5 mm,产品最大厚度δmax=5.947 mm,产品最小厚度δmin=0.233 mm。

根据PA66+25%GF 材料成型工艺范围和Moldflow 推荐成型工艺参数,初步确定注射成型工艺参数为[9]:模具温度95℃,熔体温度290℃、注射时间1 s,当产品体积填充到98%时压力切换为保压,保压压力为填充压力的80%,保压10 s 后,保压压力逐渐释放,冷却时间10 s,开模时间7 s。

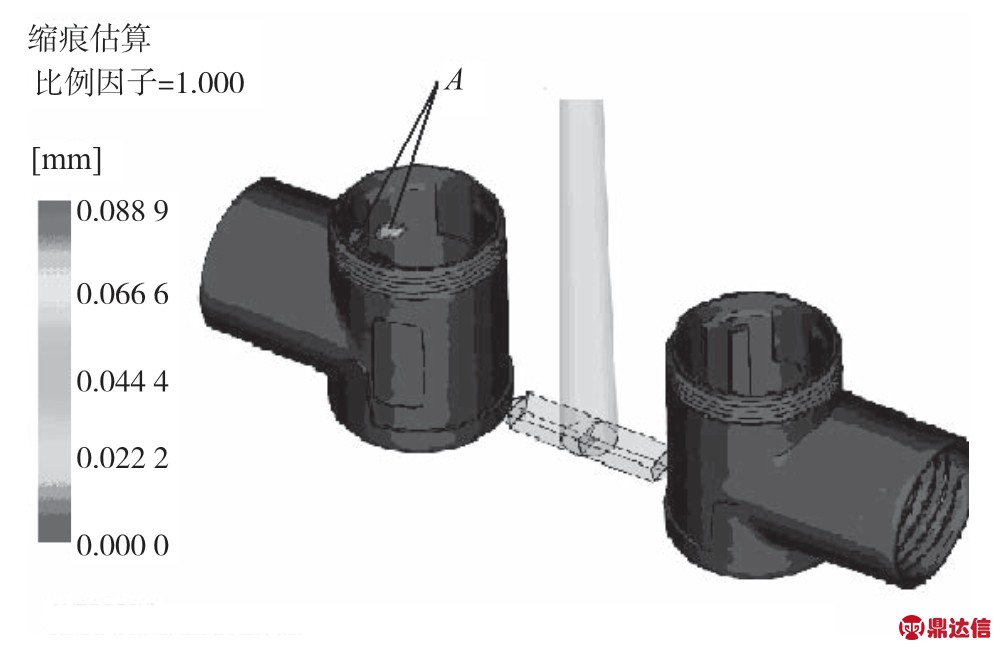

图3 为产品收缩分析。如图3 中A 所指区域,产品有轻微收缩风险,最大收缩在0.08 mm 以内。

图3 产品收缩分析

产品整体变形如图4 所示,变形范围为–0.028 5~0.217 3 mm,最大变形不在关键尺寸所处的位置,变形的主要原因由收缩引起。

产品在X 方向变形如图5 所示,最大变形为0.114 3 mm。

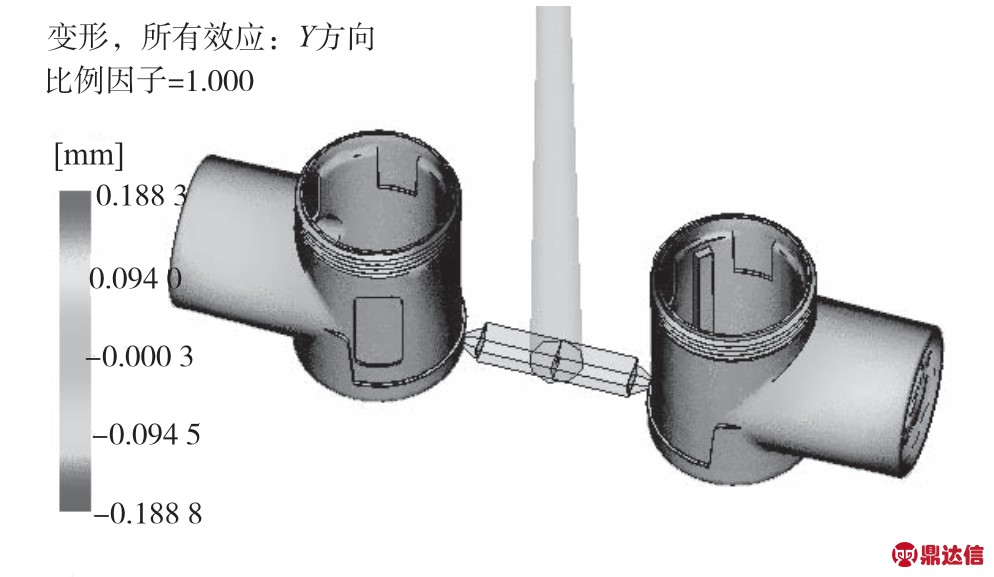

产品在Y 方向变形如图6 所示,最大变形为0.188 8 mm。

图4 产品整体变形分析

图5 产品X 方向变形分析

图6 产品Y 方向变形分析

产品在Z 方向变形如图7 所示,最大变形为0.152 9 mm,Z 方向变形方向与关键尺寸Ø(15.8±0.05)所在平面垂直。

通过注塑模拟分析可以发现,产品填充所需要时间为0.832 9 s,无短射现象,最大压力为53.85 MPa,时间正常,压力适中。

图7 产品Z 方向变形分析

产品流动前沿温度为288.8~298.3℃。

在未考虑已开排气槽情况下,模拟的气穴可能出现在产品末端位置。

产品最大收缩在0.08 mm 以内;产品外观局部有熔接线产生。产品因收缩不均引起的最大变形为0.217 3 mm 左右,最大变形不在关键尺寸所处的位置。由此可以证明,套管模具设计方案可行。

4 内螺纹自动脱模复合抽芯机构设计与计算

4.1 内螺纹自动脱模机构设计

根据以上分析,结合安装要求、制造成本等因素,选用双作用单出杆活塞式液压油缸作为自动脱螺纹机构的动力源,其效率高,质量稳定,适用于大批量的生产[10],齿条、齿轮作为中间传递变速机构,旋出螺纹型芯机构如图8 所示(为表达方便,图中去除了定模及其它部分零件,齿条4、齿轮6 为局部视图,联接件8、滑动轴套固定座15 为半剖视图)。

图8 自动脱螺纹复合抽芯机构

1,7—油缸;2—限位开关;3—联接件;4—齿条;5,6,11,12,13—齿轮;8—联接件;9—轴向抽芯杆;10—固定螺母;14—滑动轴套;15—滑动轴套固定座;16—内螺纹型芯;17—塑料套管

自动脱螺纹动力源油缸1 通过联接件3 连接齿条4,联接件3 上的拨杆作用在限位开关2 上实现极限位置的限位,齿条4 和齿轮5 啮合,将直线往复运动转化为齿轮5 正反转运动,齿轮5 的同轴齿轮6 与齿轮11 啮合,实现一级变速,齿轮11 的同轴齿轮12 与套装在内螺纹型芯16 上的齿轮13 啮合,实现二级变速,同时内螺纹型芯16 在固定螺母10 作用下,迫使其边旋转边实现轴向移动,滑动轴套14起到对内螺纹型芯16 边旋转边轴向滑动的支撑稳定作用,滑动轴套14 由滑动轴套固定座15 固定在动模板上。

4.2 抽芯机构

由图8 可见,内螺纹型芯16 内套的轴向抽芯杆9 动作是由动力源油缸7 通过联接件8 作用实现的。

动力源油缸7 提供的动力主要用于克服轴向抽芯杆9 与内螺纹型芯16 孔壁之间的滑动摩擦阻力[11],不进行计算及校核,防止轴向抽芯杆9 随着内螺纹型芯16 旋转是由联接件8 实现的。

4.3 模具传动参数理论计算

(1)塑料对螺纹型芯包紧力计算。

从开模过程可以看出,在执行自动脱螺纹动作时,套管已经是通孔型件,可以不计真空阻力,厚壁(t/dm >1/20,t 为塑料制品内螺纹部分平均厚度为0.124,dm 为螺纹型芯的螺纹中径1.453 cm)。螺纹制品对其型芯的包紧力计算公式[12]如式(1):

式中:E——塑料抗拉弹性模量为8×105 N/cm2;

ε——塑料成型收缩率取0.5%;

rm——螺纹型芯的螺纹中径的半径,0.726 5 cm;

L——内螺纹型芯的有效长度1.26 cm;

ψ——螺纹形状因子;

S——螺距为0.141 cm;

λ——螺纹升角为2.64°;

θ——无量纲特征因数。

由 参 考 文 献[12] 表3–4–1 及 相 关 公 式 计算得出,内螺纹塑件厚壁螺纹制品的θ=22.197,ψ=1.305 cm,代入公式(1) 计算得出包紧力:Fb=19 205 N。

(2)旋出螺纹型芯所需扭矩计算。

塑料制品在成型过程中,由于成型收缩等原因,塑件往往包紧在型芯上,开模后不能自动地脱出模具,旋出螺纹型芯主要需克服塑料收缩对其型芯包紧所产生的摩擦阻力,其它因素的影响如塑料与金属型芯之间的粘附力、旋转机构运动的摩擦阻力以及型芯表面的光洁度等用实验系数K 进行修正。旋出螺纹型芯所需扭矩M 根据参考文献[12]公式3–4–5 计算。计算得出所需扭矩为:M=3349 N·cm=33.49 N·m。

(3)旋出螺纹型芯所需功率(PW)计算。

PW 按照式(2)计算。

式中:M——旋出螺纹型芯所需扭矩33.49 N·m;

n——旋出螺纹型芯转速,根据成型周期及实践经验取120 r/min。

将有关数据代入(2) 式计算得所需功率:PW=0.421 kW=421 W。

(4)油缸参数确定。

从图8 可见,油缸产生的动力经齿条、齿轮传动到达内螺纹型芯,3 根传动轴采用深沟球轴承支撑,齿条、齿轮传动效率取η1=0.97,轴承传动效率取η2=0.99。

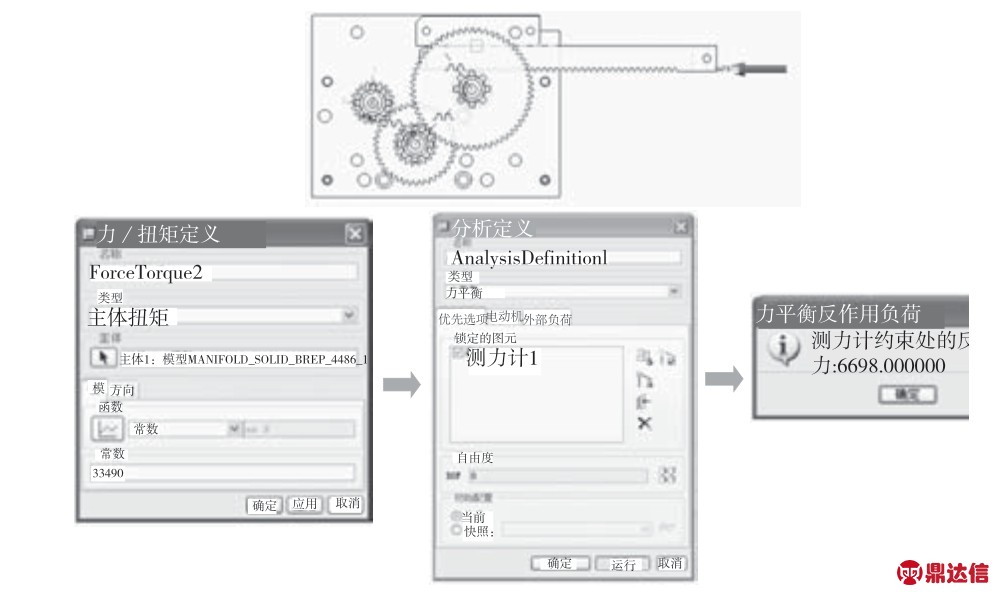

总的传动效率 ,则所需油缸功率(Pyg)按式(3)计算。

,则所需油缸功率(Pyg)按式(3)计算。

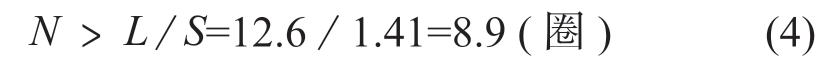

为保证开模后能够顺利顶出塑料套管,内螺纹型芯16 必须离开动模仁型腔,从图1 主视图可以看出,内螺纹型芯16 (如图8)向模具外侧移动距离必须大于内螺纹型芯的有效长度(L)12.6 mm,PG9 德标管螺纹螺距S 为1.41 mm,内螺纹型芯16 旋转的圈数N 必须符合以下关系:

取内螺纹型芯16 旋转的圈数为10,已设定旋出螺纹型芯转速为120 r/min,因此完成旋转12 圈的脱螺纹动作需5 s。

选用行程350 mm 的双作用单出杆活塞式液压油缸作为自动脱螺纹动力源,考虑油缸运行过程中的缓冲,限位开关2 实现极限位置的限位,取工作行程320 mm,自动脱螺纹过程中,油缸活塞杆的平均运动速度V=320/5=64 mm/s=0.064 m/s。

油缸需产生推力F 计算公式如式(5):

将公式(3)计算所需油缸功率及相关数据代入公式(5)计算得到必须大于7 422 N。

塑料套管尺寸小、质量轻,但模具结构复杂,外形尺寸大,因此从模具安装角度考虑,选用海天160 吨MA 1600/540 型注塑机进行注塑生产,从厂家提供的技术资料查得,液压系统最大压力可达17.5 MPa,据压力计算公式(6)求得液压缸活塞半径为12.2 mm,选用液压缸的活塞直径应大于24.4 mm。

式中:Pyy——注塑机液压系统提供的压力,取16 MPa;

A——液压缸活塞面积,计算为464 mm2。

选用缸径32 mm,推杆直径16 mm,行程350 mm 的双作用单出杆活塞式液压油缸作为自动脱螺纹动力源。

4.4 齿轮、齿条参数确定

(1)齿轮13 模数及齿数的确定。

如图8 所示,内螺纹型芯16 旋转运动由齿条4经过两级变速后带动齿轮13 实现,齿轮13 的齿顶圆直径d13min 由参考文献[12]公式3–4–14 计算得出:d13min ≥40.8 mm。

自动脱螺纹传动机构采用的是齿条齿轮传动,齿轮模数m 由参考文献[12]的公式计算得出:m ≥0.28 cm=2.8 mm,取齿轮模数m=3 mm,满足抗弯强度要求。

经以上校核计算,齿轮13 模数m=3 mm,齿轮13 齿数Z13=20,齿轮13 的齿顶圆实际直径为d13=m(z1+2)=66 mm,大于d13 min 计算值为40.8 mm,取值合理。

(2)中间传动参数的确定。

齿条及所有的齿轮模数均取m=3 mm,齿条工作行程320 mm,其工作齿数Z0=320/πm=33.94,取34 齿,与其啮合的齿轮5 齿数取Z5=20,齿轮5的同轴齿轮6 齿数取Z6=60,与齿轮6 啮合的齿轮11 齿数取Z11=20,齿轮11 的同轴齿轮12 取齿数Z12=40,与齿轮12 啮合的齿轮13 齿数为Z13=20。

齿轮6 与齿轮11 啮合实现一级变速,速比i1=Z6/Z11=60/20=3,齿轮12 与齿轮13 啮合实现二级变速,速比i2=Z12/Z13=40/20=2,总速比i=i1×i2=6。

齿条移动工作行程320 mm (34 齿)时,与其啮合的齿轮5 旋转N0=Z0/Z5=34/20=1.7 圈,经过两级变速后齿轮13 旋转N13=N0×i=1.7×6=10.2 圈,满足公式(4)计算结果“内螺纹型芯16 旋转的圈数必须大于8.9 圈”的要求。

5 受力模拟分析及关键零件CAM 加工

5.1 CAE 模拟分析脱螺纹所需油缸输出力

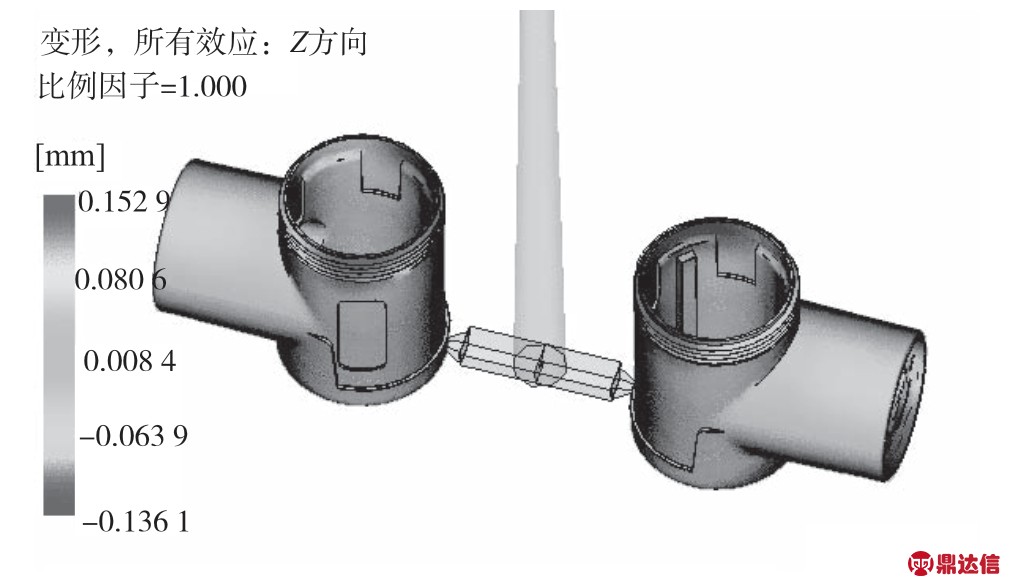

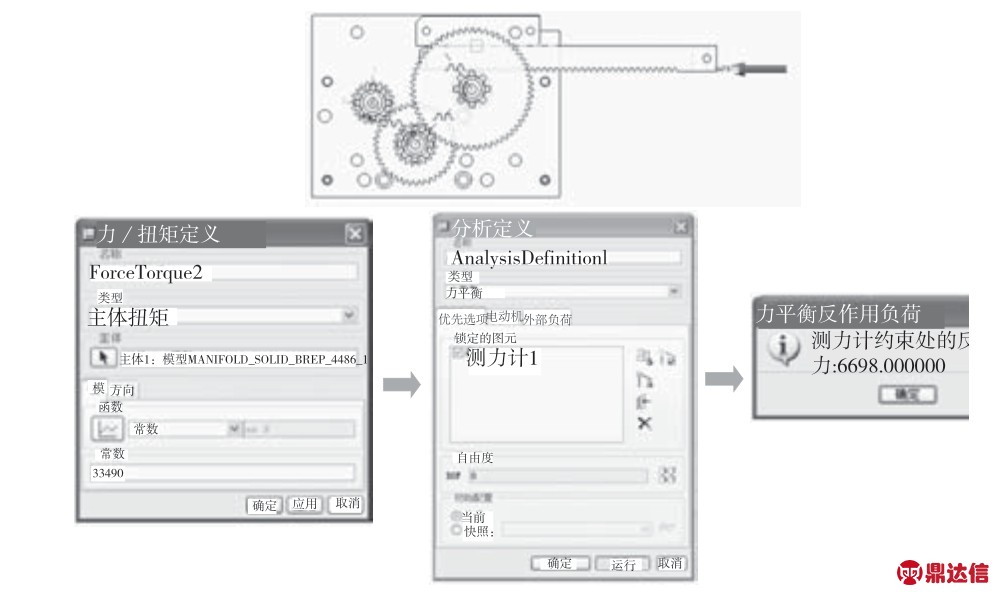

由前面计算所得,要实现自动脱螺纹,齿轮13必须接到大于M=3 349 N·cm=33 490 N·mm 的扭矩;使用Pro/Engineer wildfire 4.0 模拟仿真(如图9 所示),得出在齿条上必须施加(即油缸输出力)大于6 698 N 的力。

图9 Pro/Engineer wildfire 4.0 受力模拟仿真

考虑齿轮、齿条、轴承传动效率影响,η=0.886,那么油缸输出力应大于6 698/0.886=7 560 N,与公式(6)计算所需油缸推力F=7 422 N 非常接近,证明在设计中使用理论计算或CAE 模拟仿真都是可行的。

5.2 内螺纹型芯CAM 加工

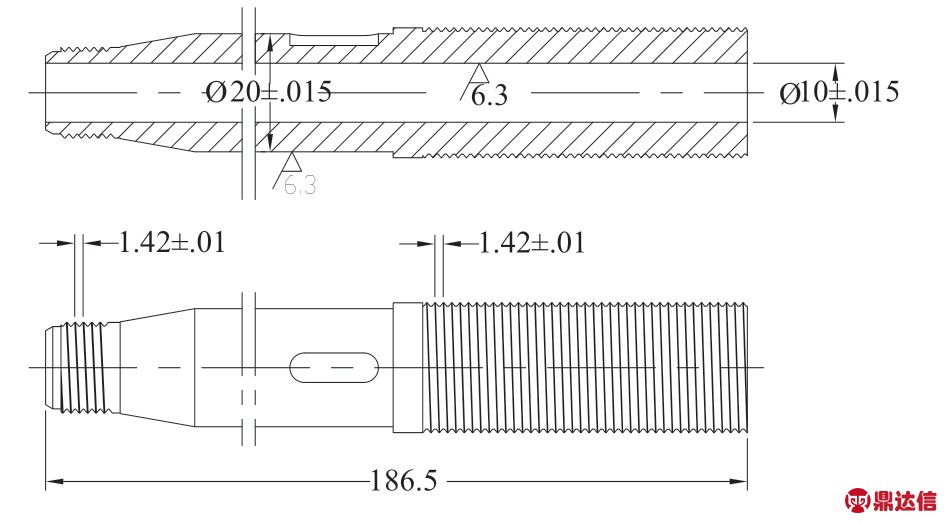

图10 为螺纹型芯结构图。

图10 螺纹型芯

从图10 可见,内螺纹型芯属于深孔[13]、细长轴零件[14],尺寸精度及表面粗糙度要求高,材质为模具钢H13(4Cr5MoSiV1)。采用CAM 技术加工,首先将棒料外表面进行粗、半精加工,接着用数控深孔钻加工Ø(10±0.015),保证精度及表面粗糙度要求,然后在数控车床上一次装夹后,完成精车外形、锥面及螺纹及光整加工,由机床精度保证非标螺距(1.42±0.01)等加工精度,由专用机夹刀具保证螺纹牙型角80°,最后采用电火花放电加工键槽,以防止采用普通铣削加工引起工件变形。

6 模具试模及生产

模具制作完成后,试模一次成功,塑料套管外观、尺寸精度符合设计要求,信号线接插件产品装配完成后进行通配性、反复插拔实验均符合设计要求,产品质量稳定。

首批订单2 万件生产稳定、正常,达到客户要求。

7 结语

(1)在螺纹大径15.2 mm、孔径13.86 mm 的内螺纹型芯中内套Ø10 孔轴向抽芯机构设计制作成功,证明设计的内螺纹自动脱模复合抽芯机构、传动机构是可行的,对模具结构设计者有一定参考价值。

(2)在设计具有复杂运动机构模具时,对于设计中的关键点一定要进行理论计算或CAE 模拟仿真。

(3)对于关键、高精度尺寸,一定要对模具中成型相关零件实行温度控制;实际生产证明,在本设计中定模型芯采用一进一出隔板式水井冷却水路,保证了关键尺寸Ø(15.8±0.05)及其稳定性。

(4)在设计中做到CAD/CAE/CAM 并行协同设计,可以验证模具设计及理论计算是否合理,预知塑料制品的成型过程及结果,分析模具加工工艺是否可行,对塑料制品、模具设计进行优化,可以缩短产品开发周期,降低生产成本,提高产品品质。