摘要:石油管螺纹的精确测量对于管螺纹的设计及加工都起着至关重要的质量控制作用,本文通过对石油管螺纹现阶段测量现状及存在问题进行分析,提出了一种测量石油管螺纹的新方法,即使用五轴测量机测量螺纹母线,并通过螺旋扫描方式获得整个螺纹接头的点云数据和完整的螺纹形状。通过系统评价测试证明了该方法的稳定性和准确性。

关键词:石油管螺纹;测量;五轴;REVO

1 引言

用于勘探开发的油井管柱是由石油管用螺纹连接而成,深入地下可达数千米。油井管柱在地下长时间承受各种载荷以及介质的综合作用,而螺纹连接部分是影响整个管柱连接强度和密封性的关键,同时也是最脆弱的部位。通过对历年石油行业失效事故的统计发现,80%以上的事故发生在螺纹连接处。因此,对石油管螺纹进行全形貌测量并深入研究以得到管螺纹接头的真实连接质量,对石油行业管螺纹的设计及加工有非常重要的意义。本文对石油管螺纹的测量现状进行了分析,提出了采用五轴坐标测量系统测量石油管螺纹的新方法。

2 石油管螺纹测量

为实现高质量的石油管螺纹制造和提升石油管螺纹的检测技术,需确保测量数据的高密度和准确性,才能更好地调整螺纹的设计及制造质量。目前行业内普遍应用的检测方法主要包括制造厂内检测、第三方检测和现场检测三个环节,测量石油管螺纹的检测设备主要有单项参数测量仪和检验用工作量规。三坐标测量机可以在三维空间获取被测物体上各测点的坐标,通过数学计算得到所需几何尺寸。从2002年起,基于三坐标测量机的石油管螺纹测量模块被用于量规测量,促进了石油管螺纹测量方法的发展[1]。

石油管螺纹的检测对检测精度要求很高,检测过程会涉及螺距、螺纹直径(小径、中径等数据)、齿高和锥度等螺纹参数的测量。以往对于中径以及螺距两个关键参数的测量方法主要有三针法、垂直投影法和影像法。三针法是一种间接测量方法,需要根据被测螺纹的螺距以及牙型计算出最佳量针直径,然后将三个量针放入螺纹沟槽中,通过千分尺测量出三针外表面跨距,最后通过公式计算出螺纹的中径以及螺距[2]。在测量过程中,测针和螺纹牙侧面需保持稳定接触,因此操作者的技能对检测结果影响较大。由于需要根据螺纹的理论螺距以及牙型角计算量针直径,因此该方式并不适用于未知螺距及牙型角的螺纹测量。垂直投影法和影像法都是利用光线射入待检测螺纹表面得到螺纹影像,通过精密仪器测量计算螺纹影像,得到螺纹中径以及螺距,获得的螺纹影像质量由仪器和螺纹表面加工质量决定,易产生误差,且操作过程相对繁琐。

3 坐标测量机在螺纹测量中的应用

3.1 三坐标测量机的功能

在三坐标测量机的测量空间内,根据螺纹接头结构建立空间工件坐标系,沿母线方向对牙型面进行采点测量,可得到螺纹的中径、螺距、齿宽和齿厚等参数。受三坐标固定式测头的限制,测量不同位置母线时需要使用不同角度的测针[3],且三坐标测量机的最佳扫描速度受机器动态变化限制,最大测量速度通常被限制为10~25mm/s。这是因为坐标测量机的非线性运动过程中加减速会造成机器结构扭曲和偏转,这些动态偏移导致测量误差随测量速度和加速度的增大而变大。

3.2 五轴测量机的功能

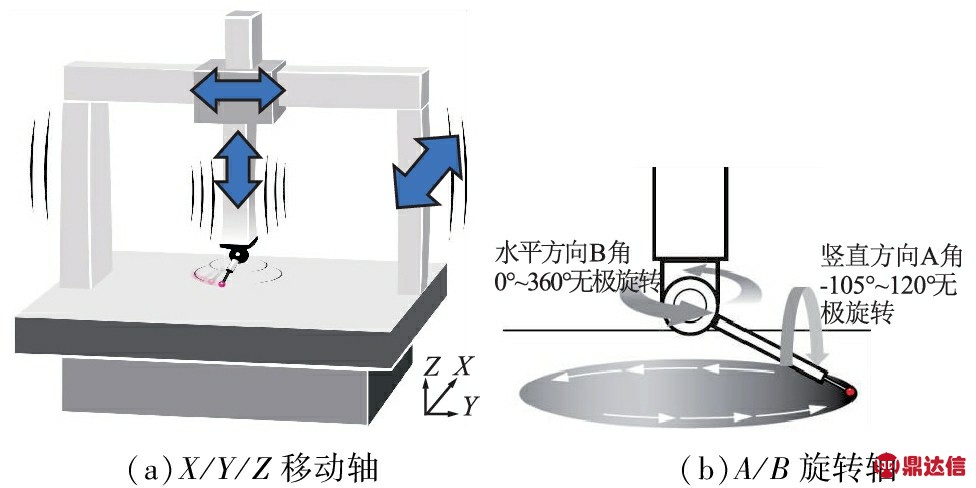

如图1所示,五轴测量机本质是在坐标测量机上实现A/B轴无级定位,并同时配合三个移动轴实现实时五轴联动触发或扫描测量的高精度测头座。采用复杂先进的激光测量和电信号传输技术设计,能够以超高数据采集速率进行精密工件测量,并且可高速处理采集后的数据,保证数据的完整性。

图1 五轴坐标测量机

基于REVO五轴运动的独特性及激光实时补偿原理实现对石油管螺纹快速精准测量,同时因A/B旋转轴的无极旋转,使其能够使用一根测针通过旋转至不同的角度来测量不同位置的母线。当螺纹的放置方向不一致时,REVO能够根据工件坐标系自动调整至合适的角度,而不需要增加转台或者人为转动螺纹以找到正确角度。

3.3 五轴测头应用

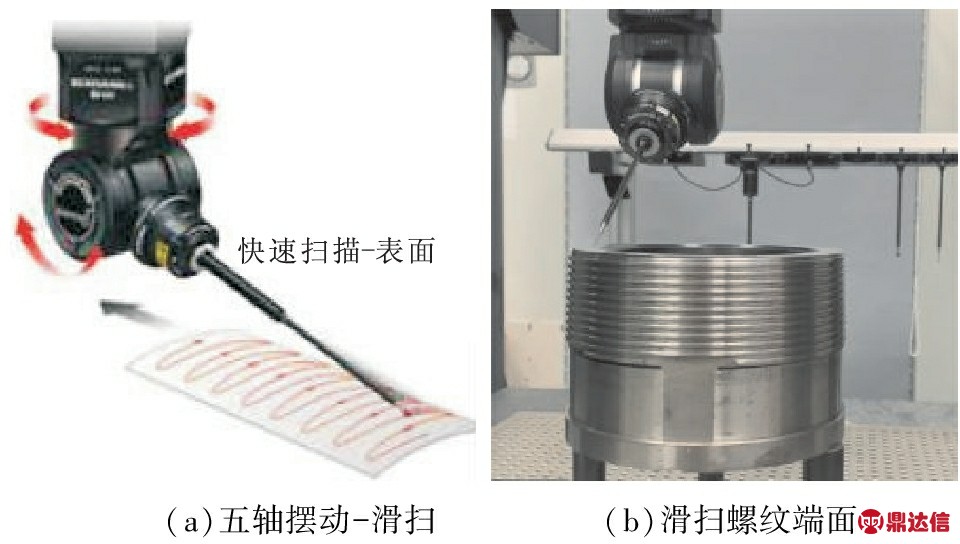

(1)滑扫螺纹端面

如图2所示,五轴测头在沿X/Y/Z三个移动轴移动的同时绕A/B轴进行角度变换,因此机器沿轴向移动的同时可以实时角度调整,在不离开端面的前提下通过测座的快速运动,以摆动-滑扫的方式采集螺纹端面测量数据,获得准确的端面轮廓及位置,从而创建端面零点,进行更精确的分析。

图2 滑扫螺纹

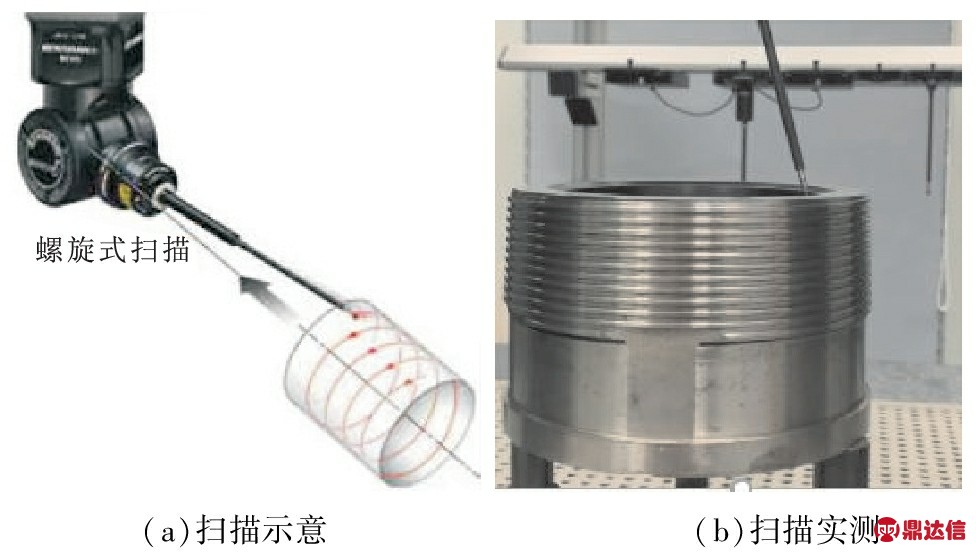

(2)螺旋扫描圆锥

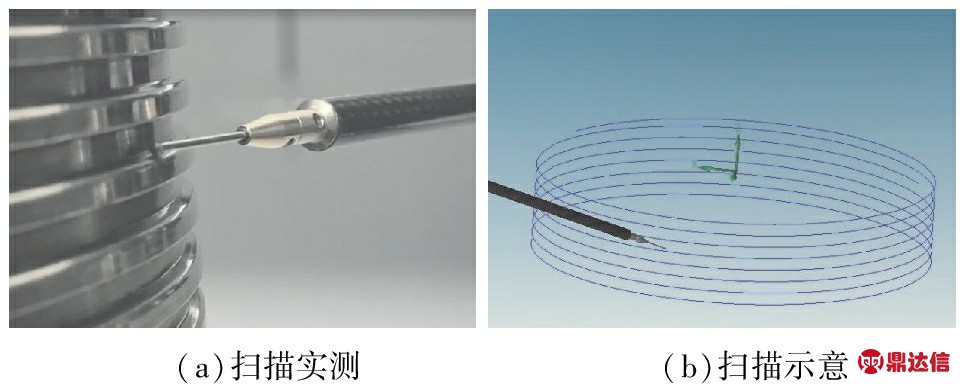

由于REVO五轴测头A/B旋转轴无极旋转的特性,使得测针可以沿螺纹内径进行螺旋式高速扫描测量,从而得到整个内径的数据,可创建基准坐标系零点,进行更精确的螺纹参数分析。同时,可以采用螺旋式扫描的方式扫描整个外圆锥,得到一个完整的外圆锥,并通过评价获得外径及锥度,同时快速精确获得内圆柱及外圆锥的高密度数据。图3为对螺纹内径进行高速螺旋式扫描示意图。

图3 螺纹内径的螺旋式扫描

(3)扫描螺纹母线

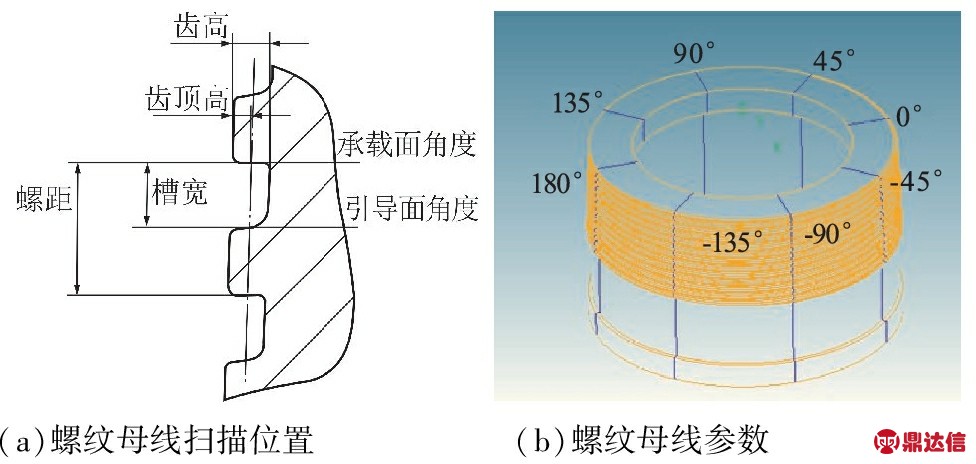

如图4a所示,螺纹放置在测量机行程空间范围内,测量完端面及内径后创建螺纹初坐标系,根据螺纹接头结构在螺纹母线上采用自动打点的方式建立螺纹精坐标系。精坐标系创建完成后,测针自动旋转至合适角度,在0°位置处沿轴线方向对螺纹牙侧面线(即螺纹母线)进行曲线扫描测量。如图4b所示,该牙型曲线由相邻互不平行的直线构成,扫描整条母线可得到完整螺纹牙型。为获得完整精确的螺纹数据,需要从不同位置测量螺纹母线。因五轴测头可以旋转至任意角度,所以使用同一根测针校准一次即可在任意角度测量任意位置牙线并评价。

扫描完成0°位置曲线后,旋转测头,根据需要任意选择牙型线的测量位置。如图5所示,在本次测试中共选择了8条曲线,分别为0°,45°,90°,135°,180°,-135°,-90°和-45°位置处,共得到8条牙型线。通过计算相邻直线间的轴向距离,确定每个螺牙与中径线的交点,从而计算出螺纹螺距以及齿宽。通过中径线方程,按照API SPEC 5B[4]标准分别计算出每个螺纹螺牙处的螺纹中径、齿高和齿顶高等相关参数。

图4 螺纹母线扫描

图5

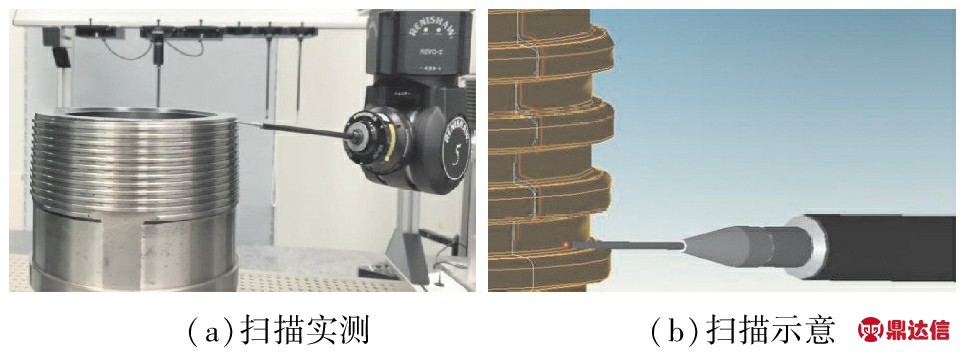

(4)螺旋扫描承载面及导向面

采用REVO五轴测头沿着导向面和承载面进行螺旋式扫描,如图6a所示,通过五轴同步运动进行螺旋扫描,得到整个螺纹的导向面、承载面、牙顶以及牙底数据,获得整个螺纹量规的点云数据。该数据包含了承载面、导向面、牙顶和牙顶的整个轮廓(见图6b)。用同样的测量方法得到环规的整个轮廓,量规点云数据后续将被用作数据模拟,可以分析并反映螺纹配合的紧密距数值。此研究将对石油管螺纹去实物量规化,优化螺纹设计及加工质量,特别是对特殊螺纹的研发方面,将产生积极的作用。

图6 螺旋扫描引导面

3.4 五轴测量数据的稳定性

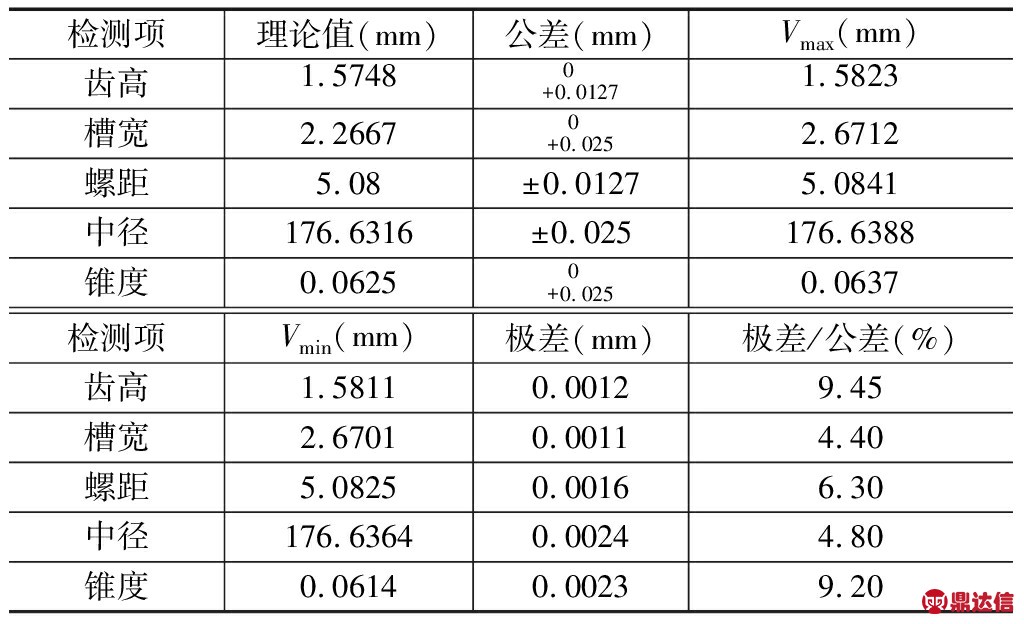

为验证五轴测量数据的稳定性,在20℃±1℃的实验室环境条件下,采用五轴测量机对7"API偏梯形塞规进行测量,其数据包括计算齿高、槽宽、螺距、中径与锥度等。用极差法评价结果,即对同一管螺纹连续测量25次,取最大值Vmax与最小值Vmin的差值Dev(Dev=Vmax-Vmin)作为评定标准,然后计算Dev/T(T为检测项目公差)。当Dev/T≤10%时,即表示五轴测量系统符合计量特性要求。根据API SPEC 5B标准查得7"偏梯形塞规的理论值,测量所得实测值、极值和极差法评价的结果见表1。

表1 极差法评估结果

可以看出,本测试的测量极差均小于公差的10%,证明该五轴测量系统符合计量特性要求。

4 结语

应用五轴测量技术可实现螺纹接头的精密计量和精确快速测量,且无须配套专用量具,使检测方案面向对象更广泛,可以实现自动化测量和螺纹接头全形貌测量和仿真,降低成本,提高了测量效率。在特殊螺纹开发过程中应用五轴测量技术可以缩短特殊螺纹接头研发周期,节约开发成本,应用前景广阔。

石油管螺纹的高效检测对保证生产质量十分重要,通过加强对石油管螺纹检测技术的研究,可以令测量数据更准确、测量过程更高效和测量数据更丰富。