摘要:在NACA0018翼型吸力面布置固定气动弹片后,比较了原始翼型和弹片翼型的气动性能及噪声特性。采用数值模拟方法,在6°~24°范围内计算攻角气动弹片对翼型气动性能及噪声特性的影响,并分析了其流动控制机理。结果表明:气动弹片在大攻角下的效果较好,升力系数可提高37.11%,且可减缓流动分离向前缘发展,提高气流下洗能力;攻角较大时,气动弹片可以减小翼型在接收点处的噪声总声压级的4.23%,且翼型噪声总声压级在指向性分布上呈现偶极子特性。

关键词:NACA0018翼型;数值模拟;气动弹片;气动性能;噪声特性

0 引言

风能因其安全、无污染及可再生等优点逐渐成为诸多国家和地区关注的焦点[1-2]。随着风力发电机组的大型化与风电场的大规模开发建设[3],远离居民区的空旷风场越来越稀缺,风电场与居民区越来越近,因此风电机组的噪声问题变得突出[4]。在欧美的发达国家,风电场曾因噪声问题屡遭当地居民投诉[5]。风力机运行产生的环境噪声已成为限制风电发展的重要因素之一[6]。控制风力发电机组运行过程中的噪声已成为风力发电机组设计必须考虑的问题。国际上,噪声已成为风力发电机组设计的一个重要考量指标[7]。

风力机组的噪声主要是机械噪声和气动噪声[8]。机械噪声主要是由机械设备运转时,不同部件(特别是齿轮箱)之间的摩擦力或非平衡力导致的无规律振动产生的;气动噪声是气流流经叶片界面、产生分离时,附面层及漩涡分裂脱离而引起的非稳定流动噪声。相关研究表明,叶片产生的气动噪声近似与叶尖速度的5次方成正比,因此,风力机制造时通常把叶尖速度限制在65 m/s左右[9]。机械噪声在过去的几十年里显著降低,因而进一步降低风力机噪声的核心是如何降低气动噪声[10]。高气动性能、低噪声水平的风力机翼型/叶片成为风力机空气动力学领域研究的挑战和热点[11]。

风力机气动噪声抑制方法主要分为3种[12]。第一种基于噪声形成理论,通过增加激励或改变叶片外形等方式改善非定常流场,从噪声源处减小噪声、抑制其传播。许影博等[13]采用具有全消声环境的低速开口风洞,研究了锯齿型尾缘翼型对翼型气动噪声的影响。实验结果表明,锯齿尾缘对中低频段的远场气动噪声有较明显的降低效果,且降噪效果与锯齿的齿数和齿间倒角有关。第二种方式是应用吸声材料。GEYER等[14]对多孔材料进行了研究,发现该材料能够有效抑制尾缘气动噪声。第三种是仿生学降噪,主要是根据鸟类飞行时翅膀的消声特性提出降噪方案。李典等[15]研究4种鸟类翅膀并截取其展向40%处截面上的翼型,结合大涡模拟与福茨威廉姆-霍金斯(Fowcs Willianms-Hawkings,FW-H)方程的声类比方法,对不同仿生翼型进行了流场及声场的模拟。

鸟类在应对阵风与着陆时,羽毛向上抬起,阻止流动分离向前缘方向的发展,在一定程度上减缓了流动分离,提高了升力。受此启发,国外学者率先研究了风力机叶片吸力面附加气动弹片的控制策略,以提高其气动性能。BRAMESFELD等[16]基于S824翼型,通过风洞试验研究了原始翼型、在弦长86%处(距前缘)附加1个气动弹片、在弦长70%和86%处附加2个气动弹片翼型的气动性能。试验结果表明:大攻角时,单气动弹片翼型和双气动弹片翼型的最大升力系数比原始翼型提高了18%~20%,相比之下,流动分离点也从原来的42%弦长处后移至48%弦长处和45%弦长处。MEYER等[17]结合数值模拟和试验的方法,探究了气动弹片对风力机叶片流动机理的影响。结果表明:气动弹片至少能提高风力机叶片10%的升力,为进一步提高其气动性能,可将弹片与锯齿型尾缘和襟翼等控制策略相结合。SCHLUTER[18]研究了自适应襟翼在翼型SD8020与NACA4412的作用效果,布置自适应襟翼后,最大升力均有一定提升。ARIVOLI等[19]研究了自适应襟翼在低展弦比叶片上的作用效果,与高展弦比叶片相比,襟翼对叶片气动性能的改善效果略有降低。

以上研究仅考虑气动弹片对流场的改善、气动性能的提高。除此之外,弹片可把流动分离产生的较大分离涡分割成较小涡,从而减小翼型噪声,但学者对此却鲜有研究。本文基于NACA0018翼型,采用大涡模拟和FW-H相结合的方法,研究原始翼型和气动弹片翼型的气动性能及噪声特性。

1 翼型气动性能数值计算

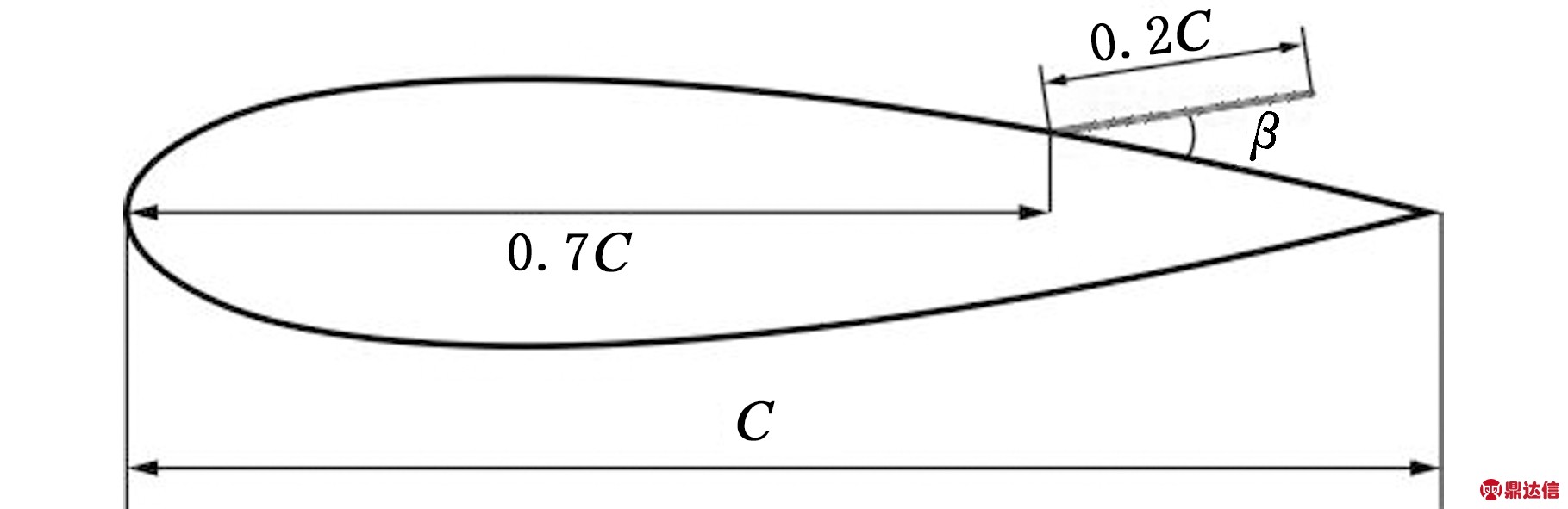

以NACA0018翼型为基础翼型,在距翼型前缘点0.7C(C为弦长,C=0.25 m)处的吸力面布置长为0.2C的固定气动弹片,如图1所示,弹片抬起角度β=20°。

图1 弹片翼型几何示意图

Fig.1 Geometric sketch of flap

采用ANSYS Fluent 17.0对原始翼型和弹片翼型进行流场数值计算。速度压力耦合算法采用Transition SST 4方程模型和Large Eddy Simulation模型(亚格子模型为Smagorinsky-Lilly),对NACA0018原始翼型和弹片翼型在6°~24°攻角的气动性能进行求解。非定常计算时,时间与空间的离散精度均采用二阶迎风格式。

图2所示为计算域及边界条件。计算域包括内部近场区和外部远场区。近场区是半径R1=C的圆形域;远场区是半径R2=30C的圆形域。计算域入口条件为速度入口,来流速度为29.4 m/s,介质为空气,以弦长为特征长度的雷诺数约为5×105;出口边界条件为压力出口,相对压力为0,其余边界条件为壁面。

图2 计算域及边界条件

Fig.2 Computational domain and boundary conditions

图3所示为计算域网格,远场区为结构网格,近场区为非结构网格。经过网格无关性检测后,

图3 计算域网格

Fig.3 Mesh in computational domain

在后翼型表面布置400个节点,全域网格数约为84 000。为便于捕捉分离涡流动、提高计算精度,翼型表面第一层网格高度为0.1 mm,对应的壁面距离量纲一参数Y+约为1。

2 翼型噪声特性数值计算

2.1 计算方法

风力机气动噪声的数值计算主要分为直接法和混合法[20]。直接法采用计算气动声学(computational aerodynamics acoustics,CAA)方法直接求解N-S方程,在求解流场的同时获得声场信息。混合方法将流场和声场分开求解,首先采用CFD方法求解流场气动参数,获得计算气动噪声最主要的压力脉动信息,然后结合选取的噪声源参数,得到气动噪声的传播规律。不同于纯理论方法或半经验方法,混合法省去了过多的模型假设,更符合实际情况,常被用于获得远场噪声特性[21]。本文采用CFD和FW-H方程相结合的声类比方法,得到翼型的噪声特性。

2.2 FW-H声类比法

FW-H方程是Lighthill声类比方法最一般的形式[22],其表达式为

(1)

式中,c0为声速;p′为接收点声压;Tij为Lighthill应力张量;H(f)为Heaviside功能函数;对于无黏流动,![]() 为垂直表面向外的单位矢量;vn=vinj;vi为控制面运动速度;ui为流体速度分量,un=uinj;xi、xj分别为监测点与噪声源的距离x在i、j方向上的分量;ρ、ρ0分别为流体密度和流体静止时的密度;δ(f)为Dirac函数。

为垂直表面向外的单位矢量;vn=vinj;vi为控制面运动速度;ui为流体速度分量,un=uinj;xi、xj分别为监测点与噪声源的距离x在i、j方向上的分量;ρ、ρ0分别为流体密度和流体静止时的密度;δ(f)为Dirac函数。

式(1)等号右侧的三个多项式分别表征单极子、偶极子和四级子声源特性。

2.3 计算模型及接收点布置

ANSYS Fluent 17.0采用时域积分方法(声压、噪声信号与时间相关),通过面积分计算指定位置的噪声,基于“可穿透面积分”的FW-H模型可实现对高速、亚速气动噪声问题的求解。

气动噪声的计算需要对非定常流场中细小的压力波动进行较为精准的捕捉,本文在瞬态模拟时采用大涡模型;源修正长度为5C;计算时,每2个时间步读出一次噪声信号,每隔200个时间步提取一次数据,时间步长Δt=5×10-5s,源数据粗糙因子N=2,由f=1/(2NΔt)得截止频率f=5 000 Hz。

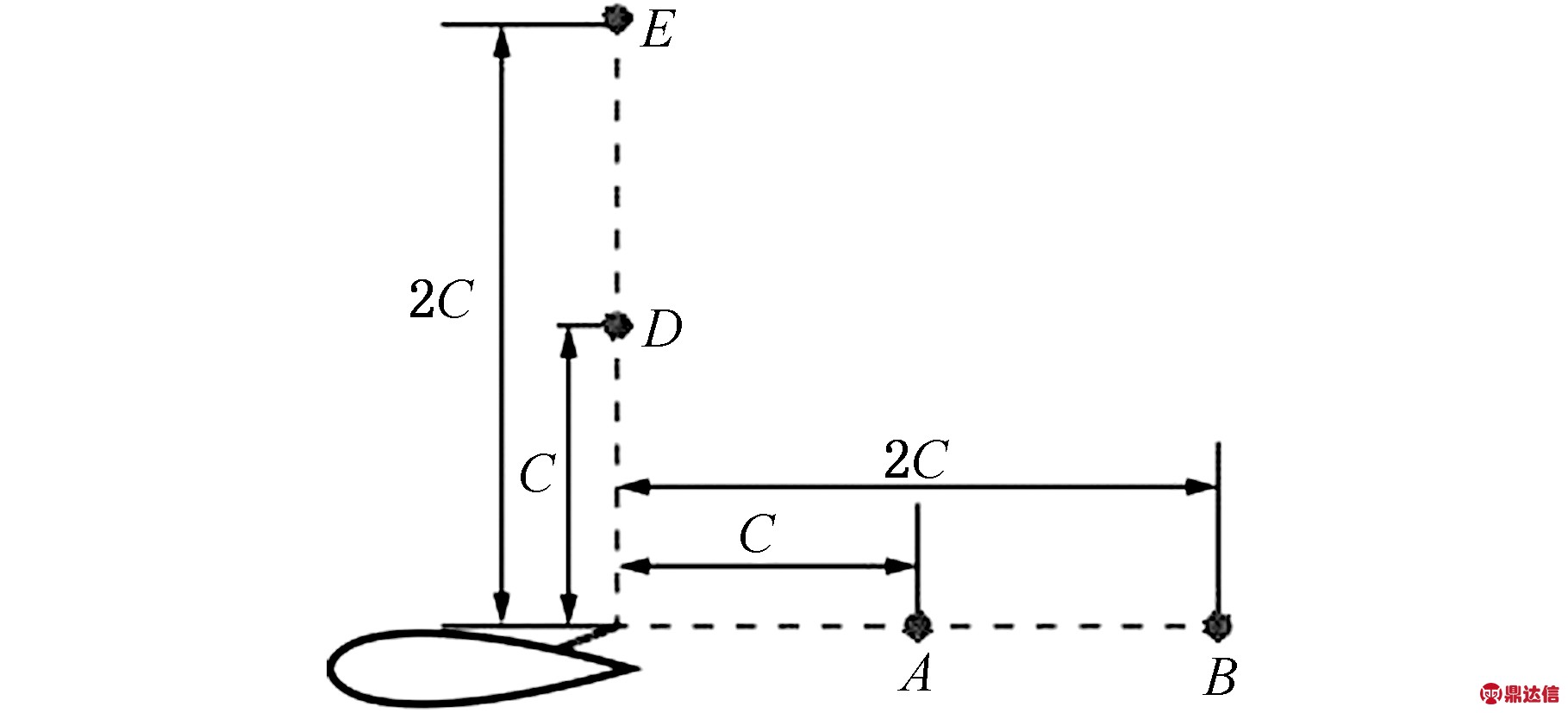

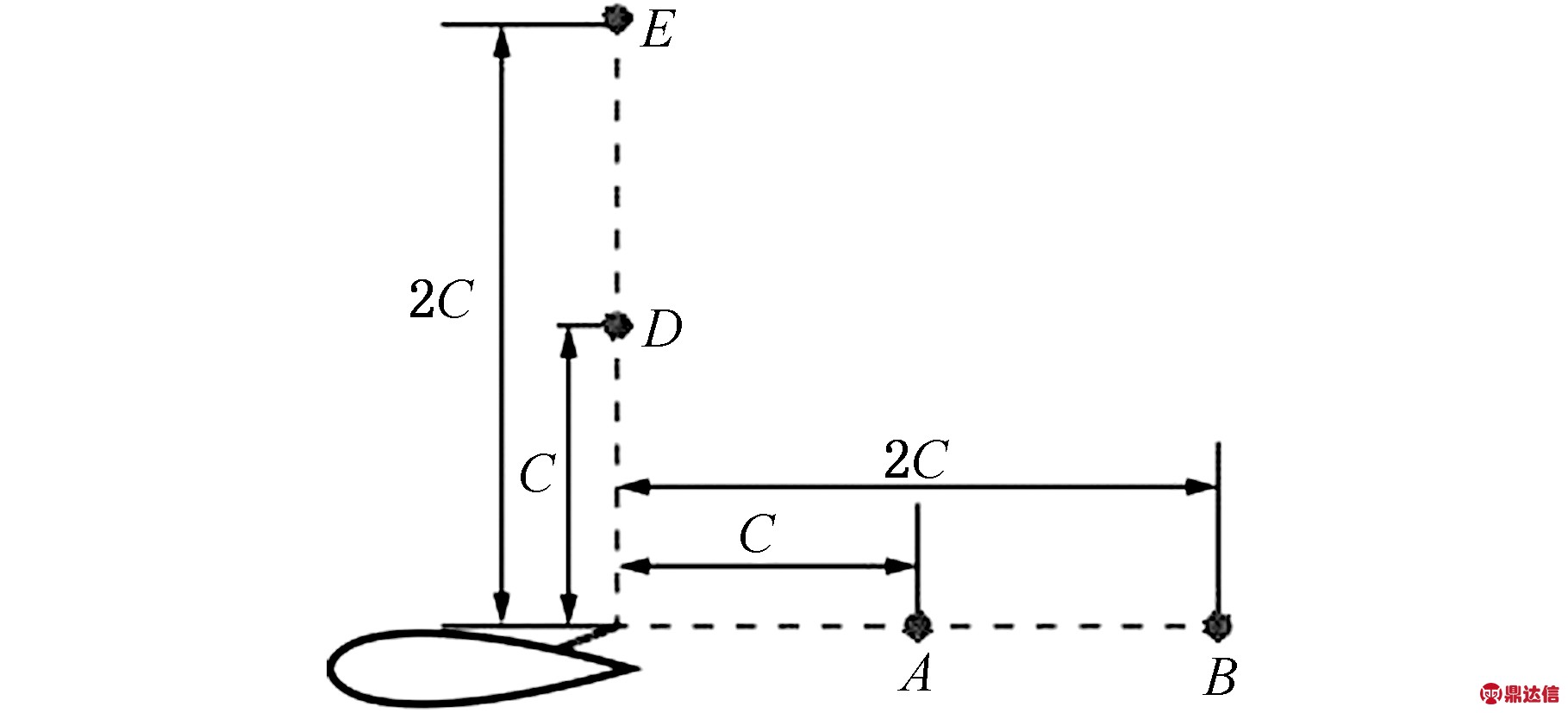

本文主要研究弹片对翼型的影响,故在弹片末端下游C和2C处布置接收点A、B,在弹片末端法向C和2C处布置接收点D、E,如图4所示。噪声在不同方向上的传播强度有所差异,因此翼型气动噪声具有指向性。以翼型弦长中点为圆心,5C为半径,周向每隔10°布置1个噪声接收点。

图4 接收点分布

Fig.4 Receiver point distribution

3 结果分析

3.1 气动性能

3.1.1 升阻力系数及升阻比

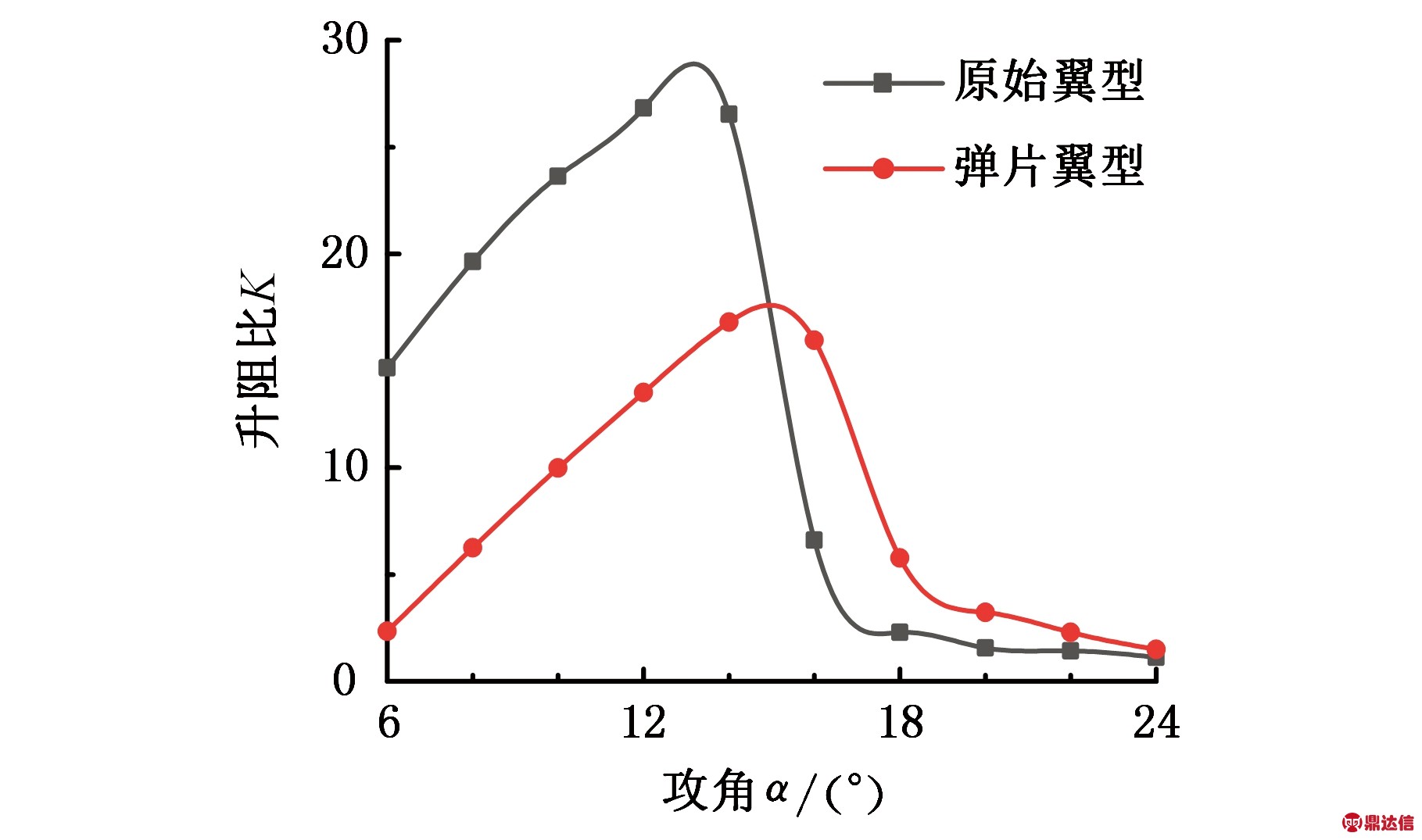

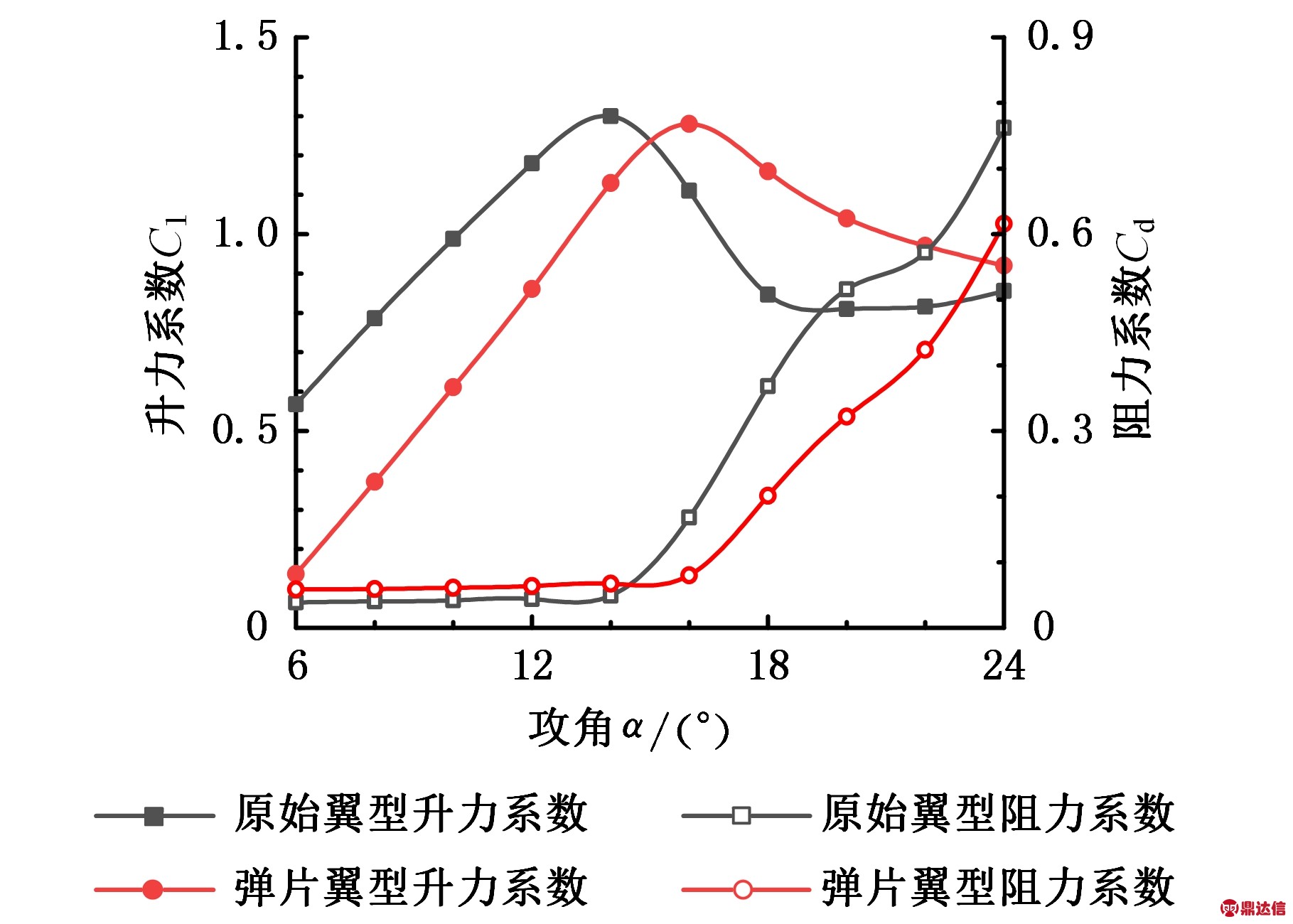

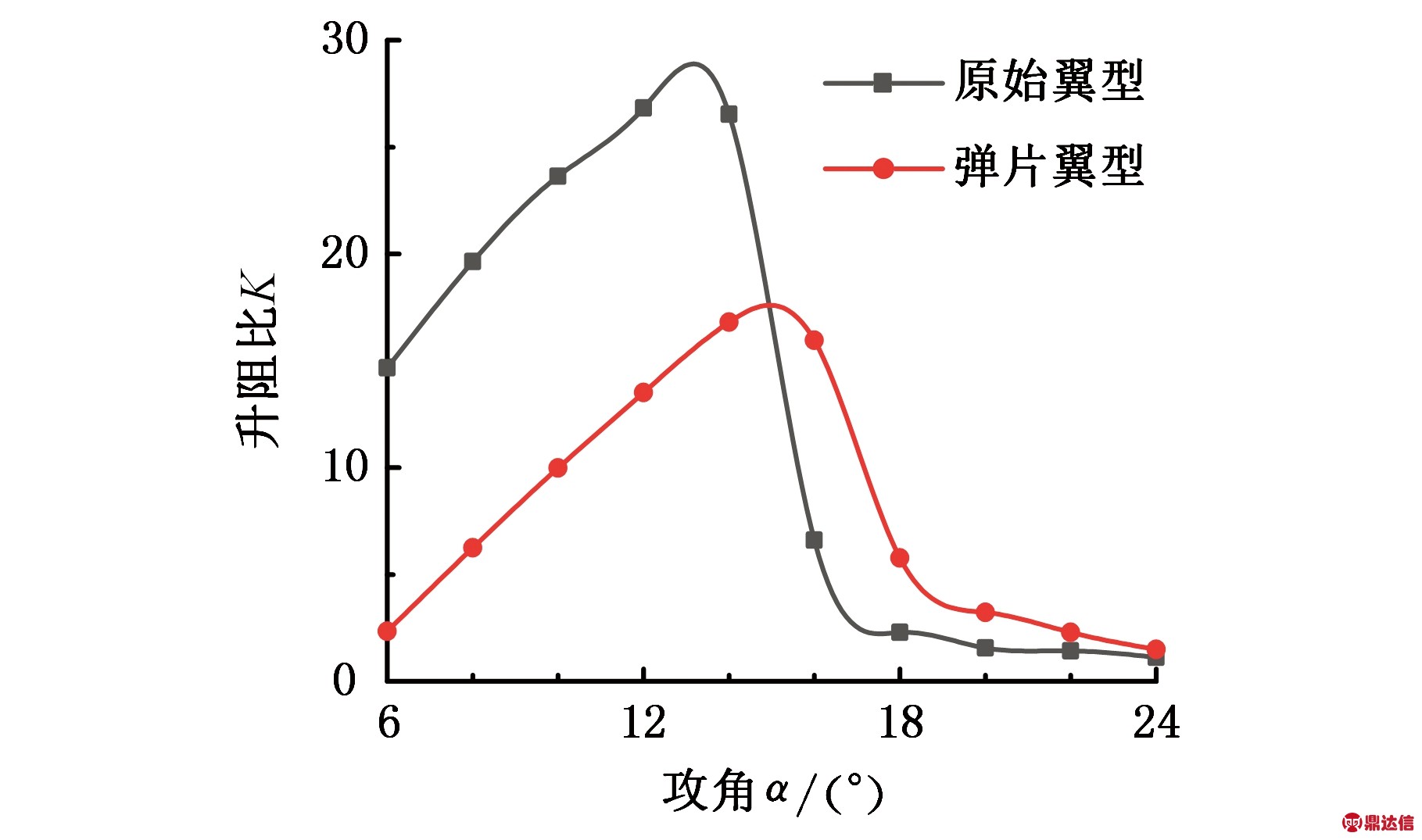

NACA0018原始翼型和弹片翼型在6°~24°攻角的升阻力系数计算结果如图5所示,升阻比如图6所示。

图5 升力系数和阻力系数

Fig.5 Lift coefficient and drag coefficient

图6 升阻比

Fig.6 Lift-drag ratio

攻角较小时,原始翼型和弹片翼型的升力系数均随着攻角增大而增大,阻力系数增幅不明显,升阻比不断增大;原始翼型在14°,弹片翼型在16°附近开始出现失速,此时升力系数明显下降,阻力系数大幅度突增,升阻比急剧下降,导致翼型气动性能降低。

攻角较小时,翼型表面流动分离点出现在弹片之前,弹片破坏了气流在翼型表面的附着流动,导致弹片翼型的升力系数明显小于原始翼型,阻力系数大于原始翼型,升阻比较原始翼型较大幅度下降。随着攻角的增大,流动分离点逐渐向前缘方向发展;当分离点前移到弹片前方时,弹片效果开始显现。在失速区,弹片翼型的升力系数比原始翼型下降速度慢,阻力系数上升速度也较慢,相应地,升阻比下降较缓和。

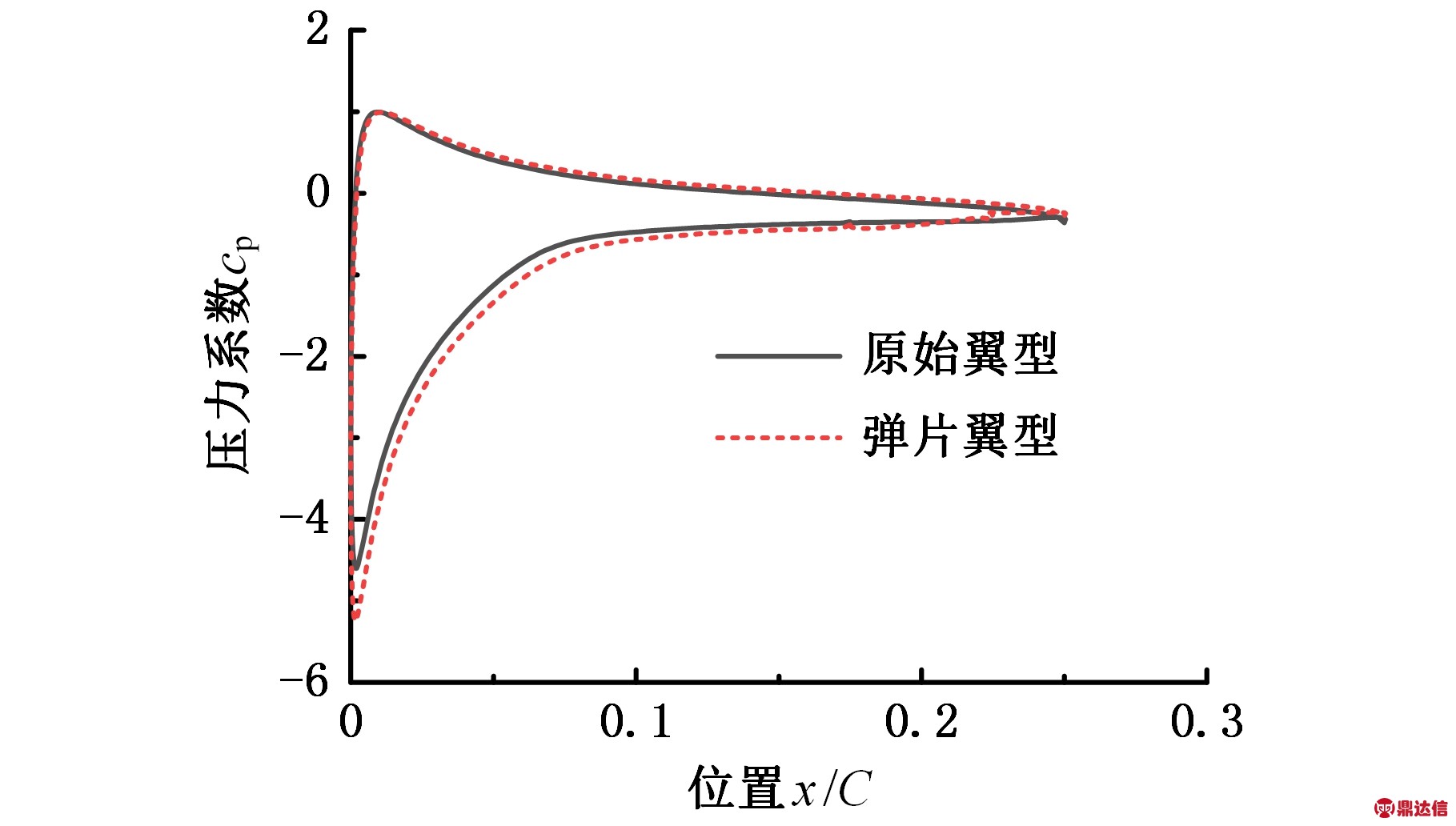

3.1.2 翼型表面压力系数

原始翼型和弹片翼型在18°攻角时的表面压力系数如图7所示,原始翼型和弹片翼型表面压力系数趋势大致保持一致。气动弹片减缓了流动分离点前移,使得弹片翼型吸力面压力系数较原始翼型稍小,压力面反之;弹片翼型吸力面的压力系数有轻微的阶跃变化。

图7 表面压力系数(α=18°)

Fig.7 Surface pressure coefficient(α=18°)

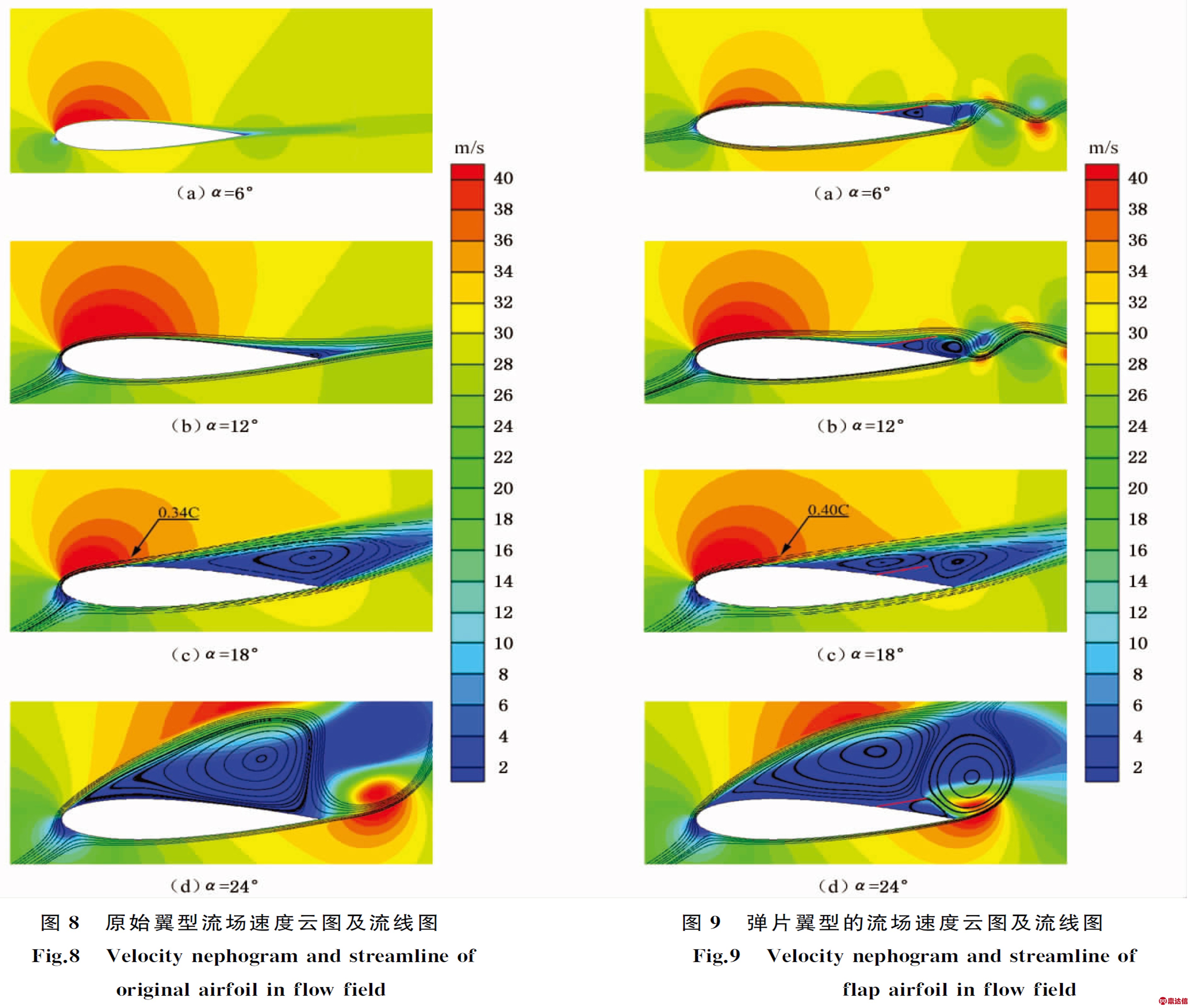

3.1.3 流场速度云图

图8、图9为原始翼型和弹片翼型在攻角时的速度云图和流线图。攻角α=6°,12°时,流动分离点在气动弹片之后,弹片破坏了翼型表面的附着流动,导致弹片下游产生少量的分离涡,增大了翼型阻力系数,减小了升力系数;攻角α=18°时,流体流经原始翼型前缘,在吸力面发生分离,形成较大分离涡。由动量守恒理论,系统相互作用开始时的总动量等于相互作用结束时的总动量,故分离后的气流几乎完全失去了下洗能力,导致升力系数减小。弹片翼型把较大分离涡分割成较小的两部分,在一定程度上延迟了流动分离的前移,攻角α=18°时,分离点由原来的距离前缘0.34C处移动到0.4C处。分离涡被弹片分割后,整体尺度变小,提高了气流下洗能力。

3.2 噪声特性

3.2.1 弹片附近噪声

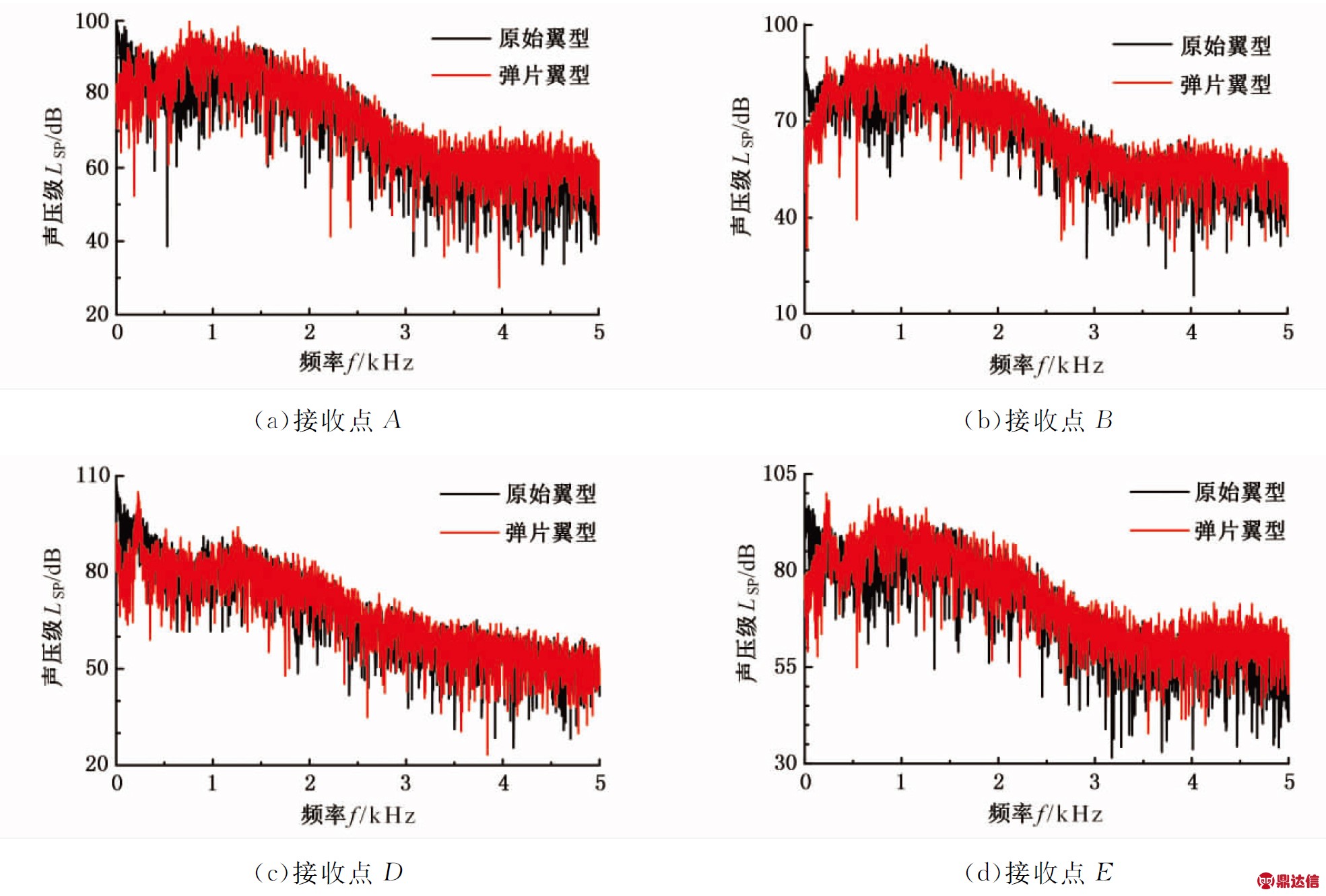

图10所示为弹片附近4个接收点(A、B、D、E)在攻角α=12°的声压级(sound pressure level,SPL)。由图10可知,原始翼型和弹片翼型在各个接收点处的声压级趋势均保持一致,且都没有明显主频,但随着频率的增大,各接收点声压级有较小幅度的下降,相对而言,弹片附近低频特性较明显。攻角α=12°时,弹片翼型的噪声稍大于原始翼型。对比分析弹片末端接收点A和B(或法向接收点D和E)处的声压级可知,随着与噪声源距离的增大,声压级逐渐减小,这是由于噪声在空气中传播过程中会发生能量耗散,导致声压级衰减。

图10 弹片附近接收点声压级

Fig.10 The sound pressure level of receivers near flap

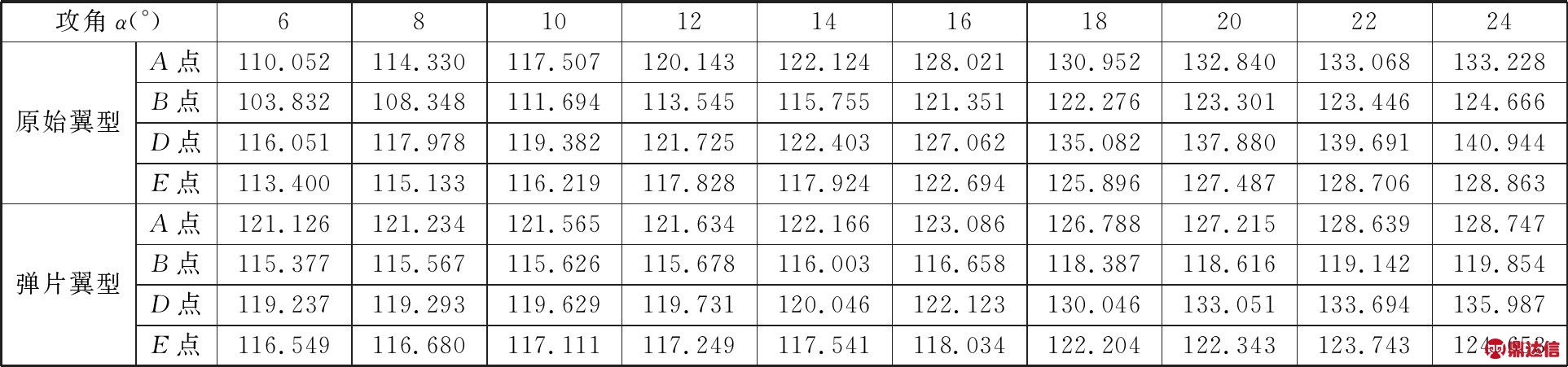

原始翼型和弹片翼型在4个接收点处总声压级如表1所示。表1中,原始翼型和弹片翼型在6°~24°攻角范围内,各接收点处的总声压级均随着攻角增大而升高。这是由于大攻角下,气流流经翼型表面时,流动分离导致涡脱落产生气动噪声,且攻角越大,旋涡越大,涡脱落越剧烈,导致更大的气动噪声。对比不同攻角下的原始翼型和弹片翼型在接收点上的总声压级可知,攻角较小(12°以下)时,流动分离点在弹片位置之后,弹片未产生预期效果,反而增大了接收点处的总声压级,攻角α=6°时,接收点B处增幅最大,约为11.12%;随着攻角增大,接收点处的弹片翼型较原始翼型的总声压级增幅逐渐减小;攻角α=14°时,原始翼型与弹片翼型在各接收点处总声压级相当。攻角进一步增大后,弹片逐渐产生预期效果,从16°攻角开始,弹片翼型总声压级均低于原始翼型,接收点A处减小幅度最大,约为4.23%。气动弹片的噪声特性与气动性能效果相符,均是在攻角大于16°时达到预期效果,小于16°效果相反。

3.2.2 指向性分布

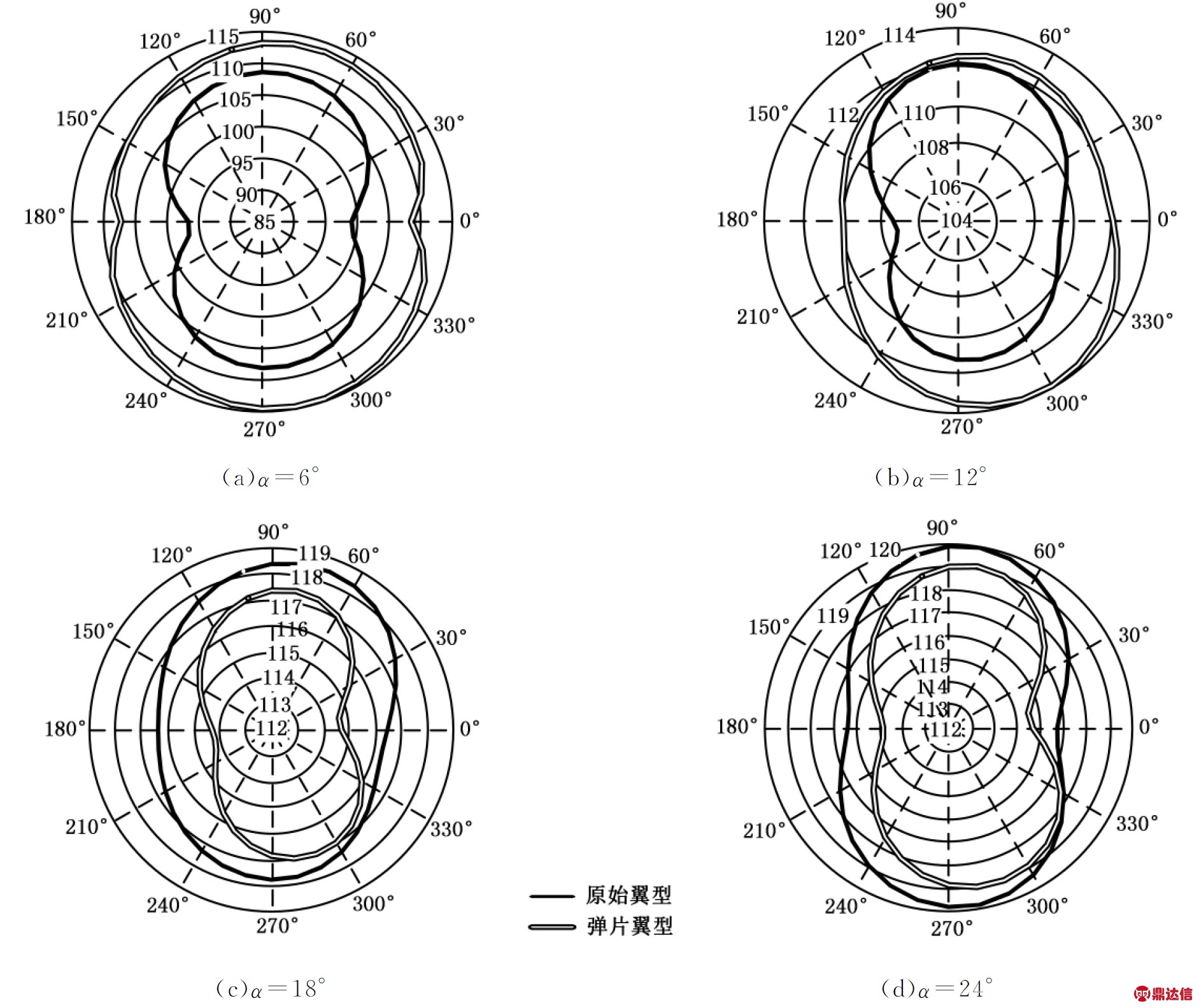

不同方向上的噪声传播强度不同,导致翼型气动噪声具有指向性。图11所示为原始翼型和弹片翼型在6°、12°、18°和24°攻角的指向性分布。

表1 各接收点总声压级

Tab.1 Overall sound pressure level at receivers dB

图11 翼型噪声声压级指向性分布

Fig.11 Directivity of airfoil noise sound pressure level

由图10可知,翼型的声压级在周向随攻角的增大而增大;各攻角下,原始翼型和弹片翼型上下表面总声压级基本相当,且均大于各自翼型的前缘和尾缘,从噪声指向性上看,呈现较为明显的偶极子特征;尾缘有脱落涡产生,因此尾缘处总声压级稍大于前缘。

4 结论

(1)气动弹片在大攻角时开始产生效果,升力系数最大提高37.11%;在小攻角范围内,气动弹片的存在产生了与预期相反的效果,导致翼型阻力系数增大,升力系数减小。

(2)气动弹片在大攻角时,可以把较大的分离涡分割成几个较小的分离涡,减缓了流动分离向前缘方向发展,在一定程度上提高了气流的下洗能力。

(3)小攻角时,气动弹片导致翼型总声压级增大;攻角大于16°时,弹片可以减小翼型在接收点处的总声压级,最大减小约4.23%;翼型噪声总声压级在指向性分布上呈现明显的偶极子特性。