摘 要:设计了一种旋转式双色注射成型热流道模具用于旋钮盖双色塑件的生产,模具选用四板式3次开模双色模模架。双色模具由均为1模2腔的塑件内衬基体注塑模具和包胶层注塑模具组成。模具采用热流道+冷流道相结合的方式进行浇注,解决了圆柱壁模腔充填困难问题,保证了流道废料的自动切除。模具共设计了36个结构相似、占用设计空间小的锁紧块T型槽驱动滑块机构来实施侧抽芯脱模,减少了模具整体结构尺寸。最后,通过一种插杆式机构来对模板的顺序开闭进行控制,机构动作可靠。

关 键 词:抽芯机构;双色成型;模具结构;注射;热流道

0 前言

塑件外形采用双色方式来进行工业设计造型,是提高塑件使用性能和品质的一个重要方式[1⁃3]。塑件双色注射成型模具中,一般采用硬胶(第一胶)注射成型第一色基体塑件,而后运用软胶(第二胶)注射成型第二色包胶塑件,因而双色成型模具由两副子模具组合而成[4⁃5]。

双色模具中,多数情况下,两副子模具的型腔形状不相同,而型芯形状相同,也有少数情况下的型腔相同,而型芯不相同的情况[6⁃8]。2副子模具中,型腔的更换一般是依靠旋转动模的方式来实现,也有平移动模的方式[9]。双色塑件分型设计时,尽量考虑到分型设置简单,避免复杂分型设置而导致模具机构设计和结构设计复杂,甚至无法采用注射成型实现问题的出现[10⁃12]。浇注系统也尽量采用冷流道系统,以尽可能地降低模具制造成本,特殊情况下,考虑使用热流道浇注系统来满足模腔的成型需要[13⁃15]。对于复杂双色塑件的成型,应相应采用浇注系统、机构、模具结构及控制机构简化设计措施,在保证模具工作可靠性的基础上,降低模具制造成本。本文拟结合某机器人控制器上操控旋钮的双色注射成型模具设计,来提供一个动、定模均带抽芯机构的热流道3次开模的复杂双色模具设计案例,以供设计人员针对同类塑件模具设计时,降低潜在设计风险作参考。

1 旋钮双色塑件

1.1 双色塑件成型过程

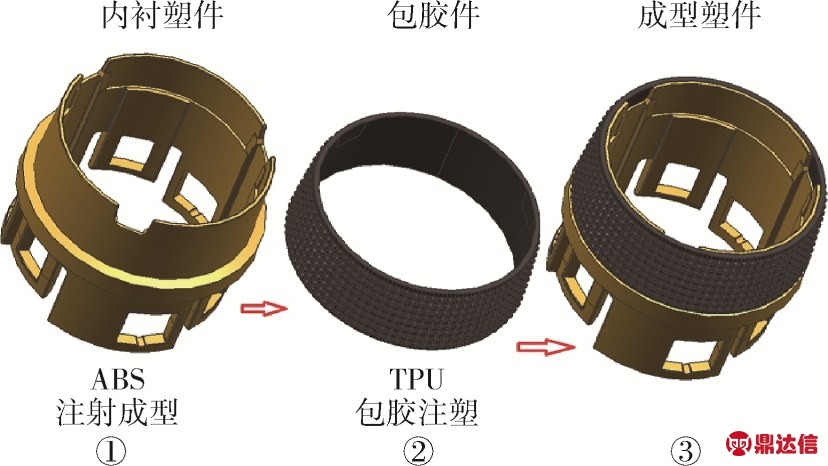

双色旋钮塑件的的形状及成型过程如图1所示,塑件由2个步骤复合注射而成,第一步,应用硬胶丙烯腈⁃丁二烯⁃苯乙烯共聚物(ABS)注射成型塑件内衬基体,形成塑件的内衬基体;第二步,在第一步所成型的塑件内衬基体上,注射软胶热塑性聚氨酯弹性体(TPU),形成塑件的外壁包胶层。

图1 双色塑件形状

Fig.1 Shape of bi⁃color plastic parts

1.2 成型材质

第一胶由改性ABS注射成型塑件内衬基体,第二胶由TPU包胶注射成型包胶件。内衬基体使用改性ABS材质,缩水率0.55%,平均壁厚1.8 mm。第二胶包胶体的材料TPU缩水率0.45%,平均壁厚1 mm。TPU是一种环保的塑胶颗粒原料,其在一定的加工温度下变软,常温下可以保持不变,具有高机械强度、耐磨性以及优异的低温挠性。TPU的收缩率与硬度有关,硬度高,收缩小;不同性能TPU的缩水率也不同,不同生产商也会有差距。常用的TPU收缩率一般在0.3%~0.8%之间,其肖氏硬度范围一般在60~85 D(1D≈2A)。收缩率在0.3%~0.5%之间便于加工,低于此范围,模塑成型困难。注塑时,收缩率在0.3%~0.8%之间的TPU,射出时增大模具浇口口径、增长保压时间及射出压力、降低模具温度都能减少成型品收缩率。

1.3 塑件结构分析

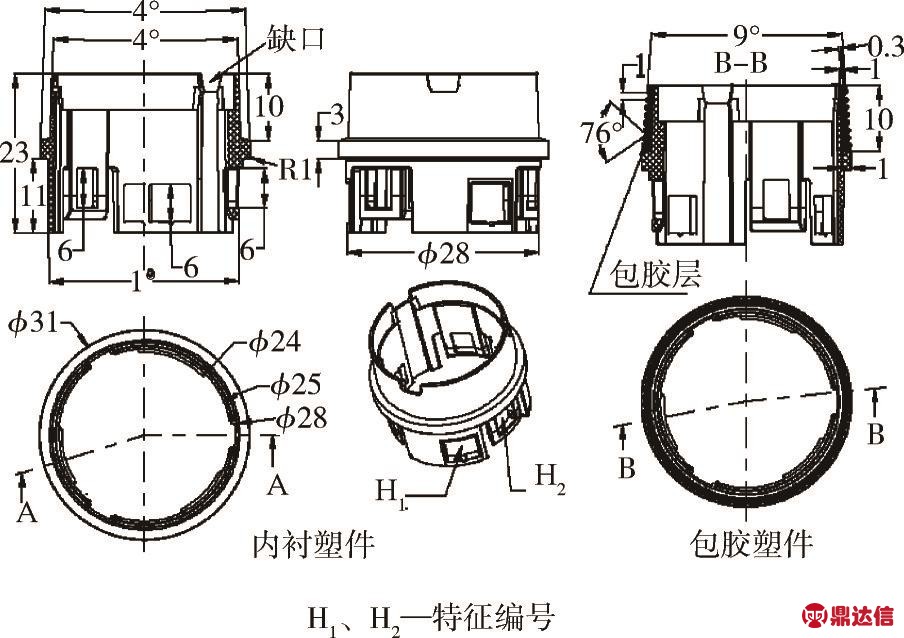

如图2所示,塑件内衬基体上影响塑件成型模具设计的问题有3个:

(1)塑件内衬基体的浇注,其外壁圆柱表面为台阶式圆柱面,分别为上端的圆锥面,中间的3 mm宽的圆台面,下端倒锥圆锥面;内壁则为分层式圆柱面;外圆柱面上端的圆锥面需要二次包胶成型,而下端的圆锥面则需要针对3个H1孔,3个H2孔设置侧抽芯机构,显然浇口设置时不论采用何种类型浇口,在外壁开设是比较困难的。

(2)下端圆锥面外侧面需要设置6个侧孔的抽芯脱模,机构的布置空间狭小,受到限制。

(3)塑件内衬基体在包胶成型后的脱模方式设置。

图2 结构成型分析

Fig.2 Structure forming analysis

对于包胶层的成型而言,也存在以下问题:

(1)包胶层外壁的脱模,包胶层整个外壁形状为锥形台面,且规则性地设置有尖角锥齿,锥齿高度0.3 mm,整圈锥齿的脱模困难,需要采用侧向抽芯方式来脱模。

(2)仍是浇注问题,浇口不能开设在外壁,只能开设于其他位置。

2 成型方案

针对塑件的上述成型问题,拟采用以下方案来对塑件进行成型。

2.1 塑件内衬基体成型方案

对于塑件内衬基体,其方案为:

(1)使用I—I面作为塑件的主分型面,在主分型面以下,设置II—II分型面,以对应于对6个孔进行侧抽芯型芯的分割。应用塑件内壁的IV面对塑件的内壁进行分型。

(2)针对6个孔的脱模,分别使用T1~T6共6个侧型芯镶件进行侧抽芯脱模。

(3)应用如图3中所示的G1、G2、G3共3个浇口进行浇注,且浇口都为潜伏式浇口,浇口开设于型芯件一侧,浇口的流道开设于内壁的第IV分型面上。对于圆柱壁塑件而言,较好的浇注方式一般采用在圆周上设置3个平衡浇口来进行浇注,才能保证模腔的充填效果。

(4)在塑件内衬基体成型后,模腔打开时,塑件和流道都不做顶出。

图3 分型设置

Fig.3 Parting setting

2.2 包胶成型方案

因包胶成型只对塑件外壁上端的圆锥台面进行包胶成型,因而其只是对定模侧的外壁的成型型腔进行改变,而对于动模一侧的型芯、及定模一侧的内壁型腔是不需要改变的,因而,对于包胶层塑件其方案为:

(1)主分型面沿用第一胶注射成型时的I⁃I面为主分型面,在上端位置设置III⁃III分型面作为包胶层模腔的副分型面,以用于设置S1~S6共6个侧型芯镶件对整个包胶层外壁及其上的锥齿进行成型和抽芯脱模。

(2)为保证包胶层模腔的充填效果,同样在内壁上塑件内衬基体上3个缺口特征处,开设G4、G5、G63个潜伏式浇口,浇口开设于型腔成型件上,往型腔一侧潜进浇。

(3)在第二胶注塑完成后,包胶成型后的包胶塑件在动模型芯上采用扁顶针在塑件的下端对其进行顶出脱模,流道废料则用拉料杆顶出。

2.3 脱模方案

对应于I⁃I作为主分型面,塑件内衬基体成型方案中(第一胶)的T1~T6滑块只能设置为位于动模一侧,且只能从动模一侧进行驱动的侧抽芯滑块机构,以免影响到包胶成型中S1~S6滑块机构的设置,因为机构S1~S6都为位于I⁃I面以上,且为整圈圆周分布类型,用于构成塑件外壁的成型模腔,因而,此6个机构必须在型腔一侧必须进行定模侧先抽芯后,才能保证I⁃I面打开时,包胶成型件从定模侧型腔中脱模脱出。

3 模具设计

3.1 布局设置

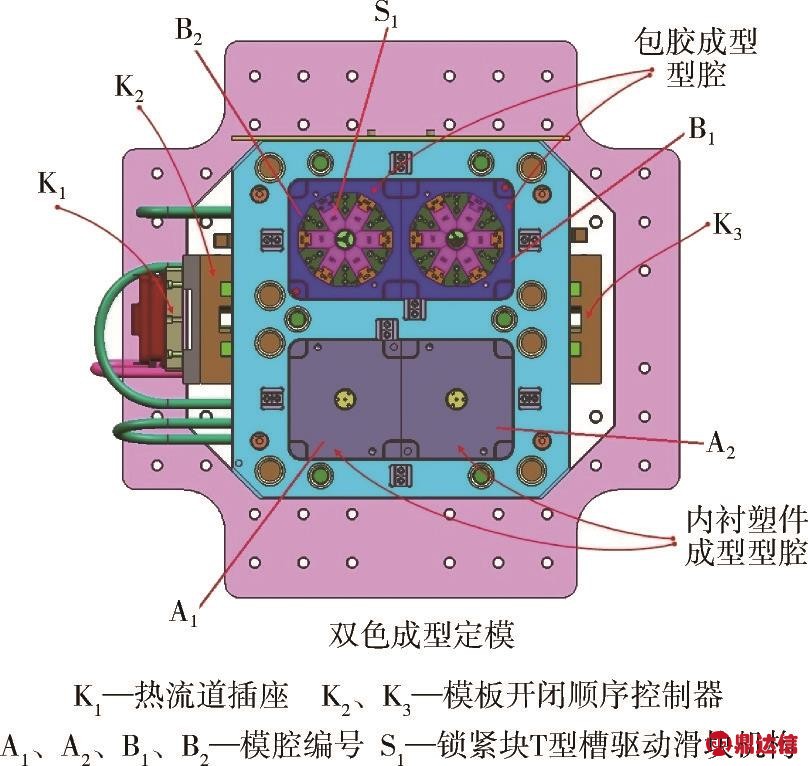

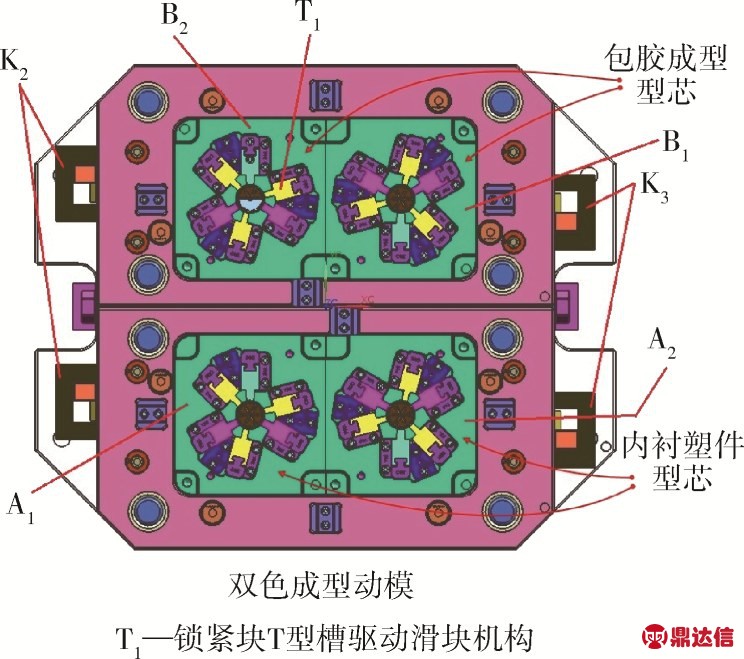

双色模具中,两副子模具分别为塑件内衬基体成型子模具、包胶成型子模具。单副子模具的布局均为1模2腔,每副子模具的模腔布局都为1模2腔。模具动模的调换采用旋转式调换方式进行调换。如图4所示,双色模定模结构布置为:

(1)针对塑件内衬基体的成型,其模腔设置为A1、A2两个型腔,其各自为独立的型腔镶件。

(2)针对包胶层的成型,其模腔设置为B1、B2两个型腔,也采用独立镶件形式。B1、B2模腔中,每个模腔中设置了对应于图3中所示的S1~S6共6个侧型芯镶件机构,6个机构的结构设置相同,以S1机构为例,其结构为定模锁紧块T型槽驱动的滑块机构。

图4 双色模定模布局

Fig.4 Fixed mold layout of bi⁃color mould

双色模动模的结构布置为:因2副子模具中,不同的只是成型型腔不一样,而4个子模腔的动模结构一模一样,如图5所示。单个模腔的动模中,对应于图3中所示的T1~T6共6个侧型芯镶件机构,6个机构的结构设置相同,以T1机构为例,其结构为动模锁紧块T型槽驱动的滑块机构。

图5 双色模动模布局

Fig.5 Moving mold layout of bi⁃color mould

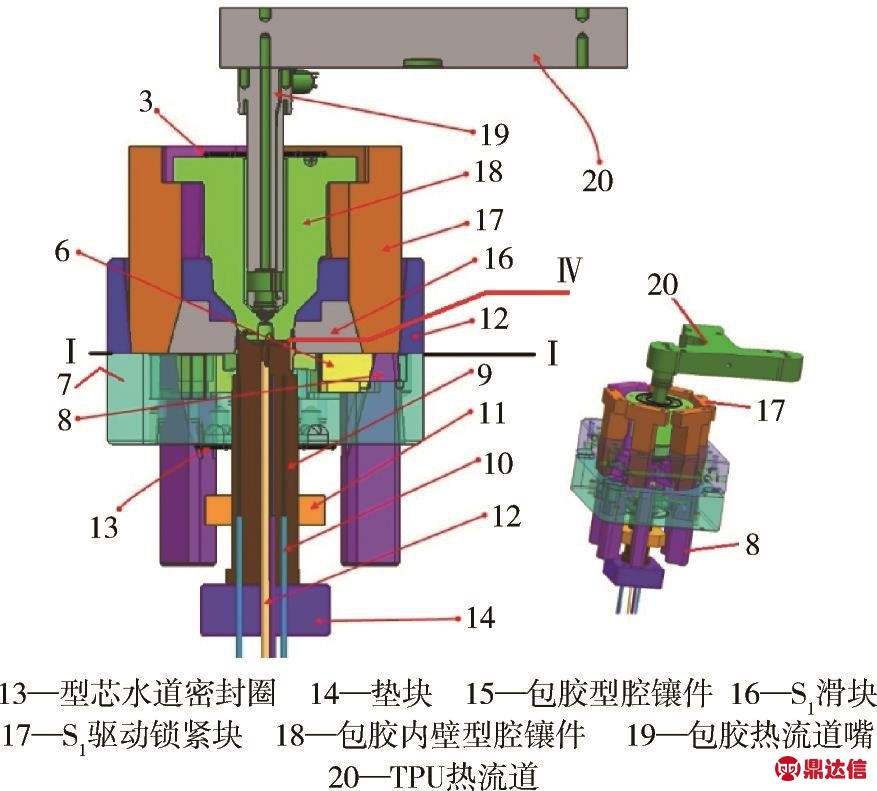

3.2 模腔设计

(1)塑件内衬基体模腔设计

第一胶子模具中,2个模腔A1、A2的结构相同,以A1腔为例,其模腔设计如图6所示。该模腔中,内壁型腔镶件4、内壁型芯镶件9用于塑件内衬基体内壁的成型,型腔镶件5、型芯镶件7用于外壁的成型,6个T1滑块用于3个H1孔、3个H2孔的成型,且分别由6个安装于动模垫板上的T1驱动锁紧块8进行驱动,T1驱动锁紧块8上端设置有用于驱动T1滑块6的T型槽。模腔的打开在I⁃I面处打开。模腔的浇口采用3个潜伏式浇口,浇口开设于内壁型芯镶件9上。该模腔的浇注通过热嘴2、热流道1进行供料。流道废料由拉料杆12顶出,而包胶成型塑件由6个扁形顶杆10顶出,第一胶成型后,拉料杆12和扁形顶杆10不做顶出动作,在第二胶成型后再顶出。

图6 A1模腔

Fig.6 Cavity of A1

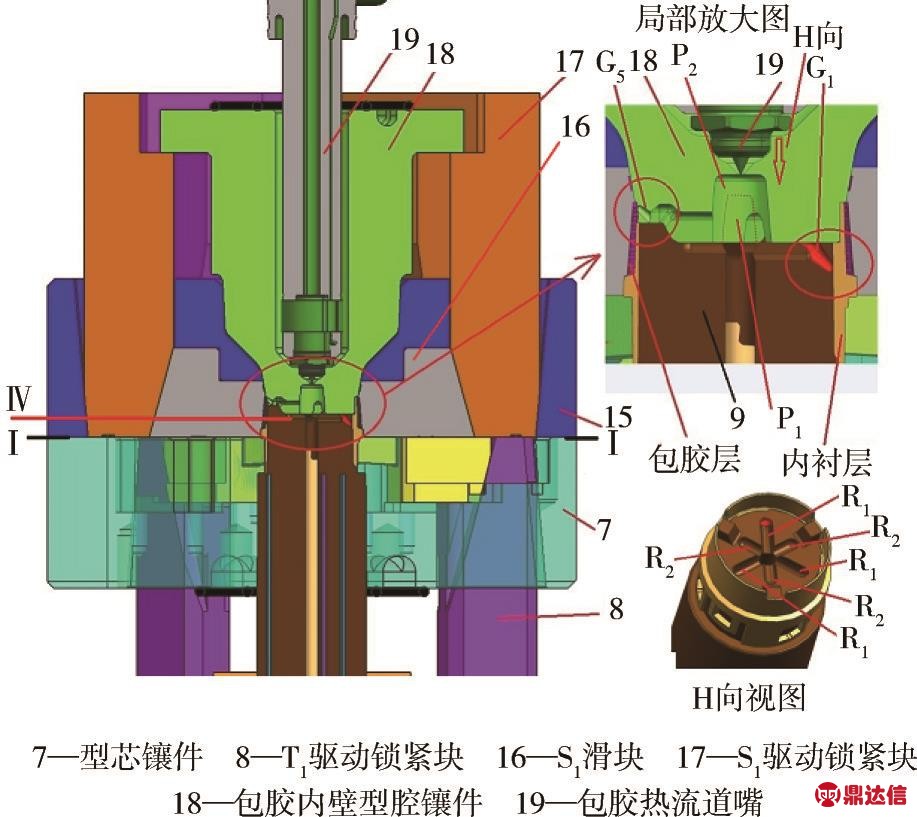

(2)包胶成型模腔设计

第二胶子模具中,2个模腔B1、B2的结构相同,以B1腔为例,其模腔设计如图7所示。该包胶模腔中,I⁃I分型面以下的动模结构零件同A1子模腔的相同,不同的是型腔成型件的构成,不同之处在于,包胶成型中,图6中的内壁型腔镶件4更换成图7中的包胶内壁型腔镶件18,型腔镶件5变为包胶型腔镶件15,并且,型腔成型件中,增加了6个S1滑块16用于包胶层外壁的成型。6个S1滑块16分别由6个安装有定模模垫板上的S1驱动锁紧块17进行驱动,S1驱动锁紧块17下端设置有用于驱动S1滑块16的T型槽。模腔的打开也是在I⁃I面处打开。模腔的浇口采用3个潜伏式浇口,浇口开设于包胶内壁型腔镶件18上。该模腔的浇注通过热嘴19、热流道20进行供料。流道废料中心部位包覆于第一胶的废料上,2次废料同时由拉料杆12顶出,包胶成型塑件由6个扁形顶杆10顶出。

图7 B1模腔

Fig.7 Cavity of B1

(3)脱模机构

脱模机构中,位于动模一侧的T1机构其主要组件为T1滑块6、T1驱动锁紧块8;T1滑块6通过其滑块体上的T型导轨安装于型芯镶件7内。

位于定模一侧的S1机构其主要组件为S1滑块16、S1驱动锁紧块17、S1滑块16通过其滑块体上的T型导轨安装于包胶型腔镶件15内。

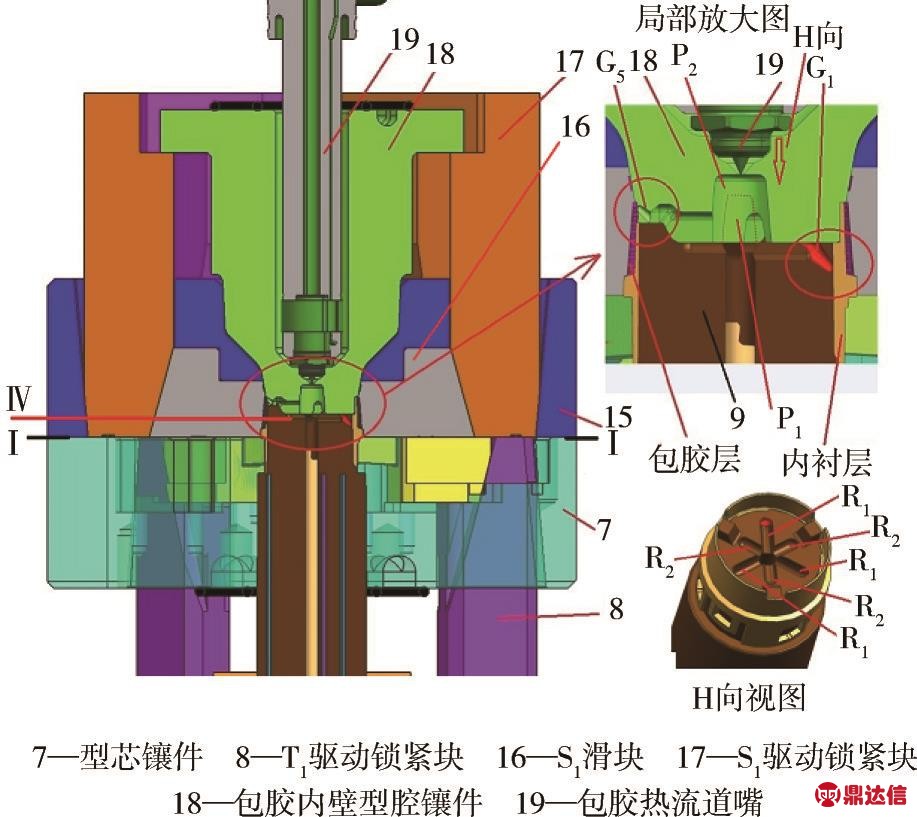

(4)浇注系统

如图8所示,2次成型的流道都设置于内壁分型面IV⁃IV面上,该面上的流道分布如图中H向视图所示,其构成分别为:

①第一胶流道由1组3个R1流道构成,分别用于G1、G2、G33个型芯侧潜伏式浇口的浇注,G1~G33个浇口形式一样。

②第二胶流道由1组3个R2流道构成,分别用于G4、G5、G63个型腔侧潜伏式浇口的浇注,G4~G63个浇口形式一样。

③相邻的R1流道与R2流道之间60°夹角,R2流道的轴向正好直向塑件内衬基体上端的3个“缺口”特征位置处,便于包胶浇口G4~G6的开设。对于主浇道的开设,如图中局部放大图所示,第一胶形成的主浇道P1的尺寸小于第二胶形成的主浇道P2的尺寸,以保第二胶注塑时主浇道P2对R2流道进行有效浇注。包胶注射完成后,主浇道P2包覆于主浇道P1上被拉料杆12顶出。

3.3 模架及机构安装

图8 浇注系统设置

Fig.8 Gating system settings

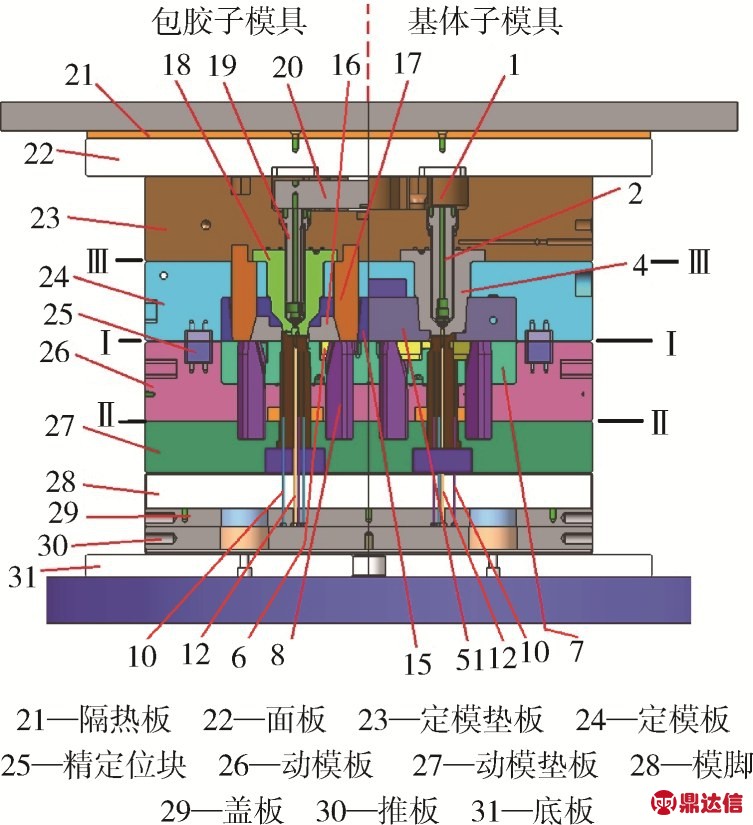

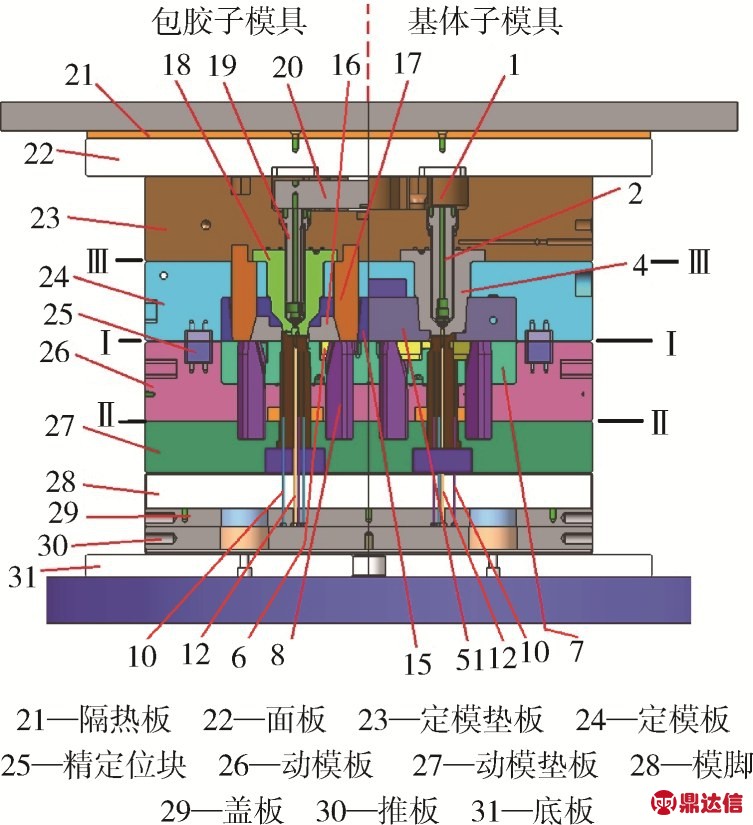

(1)2次成型的模腔在模架上的安装如图9所示,模架选用LKM标准模架,并对其进行了改装,即在定模一侧增加了定模垫板23,在动模一侧增加了动模垫板27,以分别用于定模侧12个S1机构的驱动,动模侧24个T1机构的驱动。S1机构的S1驱动锁紧块17通过螺钉紧固安装于定模垫板23上,T1驱动锁紧块8通过螺钉紧固安装于动模垫板27上。

(2)模具分3次分型打开,第一次打开在III⁃III面处打开,第二次打开在II⁃II面处打开,第三次打开在I⁃I面处打开。

图9 模架及机构安装

Fig.9 Mold⁃base and mechanism installation

第一次打开III⁃III面打开时,模具中的12个S1驱动锁紧块17驱动对应的12个S1滑块16完成包胶层外壁的脱模。

第二次打开II⁃II面打开时,24个T1驱动锁紧块8驱动对应的24个T1滑块6完成塑件内衬基体的H1孔、H2孔的侧抽芯脱模。

第三次打开I⁃I打开时,第二胶成型的包胶塑件、第一胶成型的塑件内衬基体分别从对应的型腔中脱模脱出。

(3)2副子模具中,动模板26各自分别独立设置,盖板29和推板30也各自独立设置;顶出时,基体子模具中的顶杆10对塑件内衬基体不做顶出,而包胶子模具中的顶杆10则完成包胶后成型塑件的顶出。

3.4 模板运动控制机构

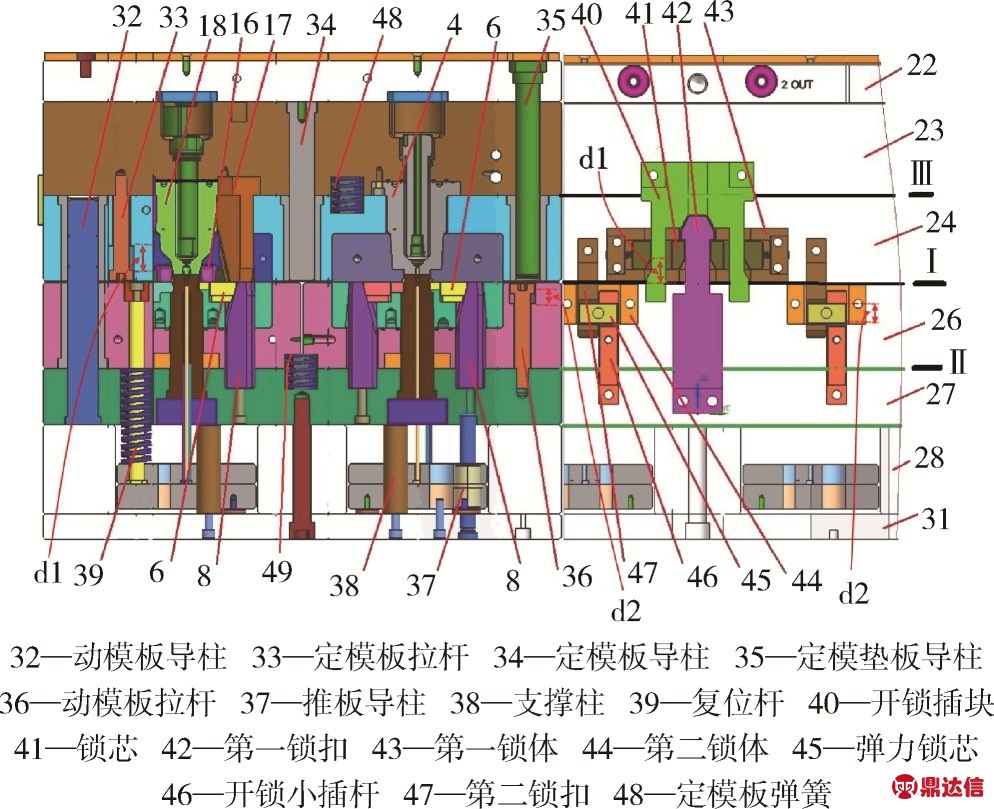

(1)导向机构模板的运动导向由3种类型的导柱机构进行导向,分别为动模板导柱32、定模板端导柱34、定模板长导柱35构成,如图10所示。盖板29、推板30的运动导向由推板导柱37进行导向。

图10 模板控制机构

Fig.10 Mold⁃base control mechanism

(2)模板的3次顺序打开和闭合由图4中所示的机构K2、机构K3进行控制,以K2机构为例,其构成件包括件40~件47、定模板拉杆33、动模板拉杆36。模具完全闭合后K2机构的状态如图10中所示。当注塑机动模板带动模具动模后退时,在定模板弹簧48的撑开下,模具首先在III⁃III面处打开,而板24、板26、板27在机构K2的第一锁扣42与锁芯41的锁紧下,处于闭合状态;III—III面打开距离为d1后,定模板24被定模板拉杆33拉住,不能继续下行,此时,开锁插块40下端的凸起已经将锁芯41往左驱动,打开其对第一锁扣42的锁闭,第一锁扣42解除了对板24的锁紧;但板24和板26还是被第二锁扣47和弹力型芯45锁紧,板26与板27之间可以分离;动模继续下行,在弹簧49的撑开下,II⁃II分型面打开,其打开距离为d2后,动模板26被拉杆36拉住,不能继续下行,在此过程中,开锁小插杆46下行距离为d2,将弹力锁芯45压向动模板26内,解除其与第二锁扣47之间的锁闭,从而定模板24与动模板26之间的面I⁃I被打开。闭合时,闭合顺序刚好与开启顺序相反。从而,保证了3.3节中所述的3次分型打开。弹簧48的张开力小于弹簧49的张开力,因而才能保证闭合时III⁃III面先闭合。

4 结论

(1)设计了一种1模2腔旋转式热流道双射模具来对其进行成型。模具中,浇注系统设置采用热流道延伸,冷流道潜伏式浇口来进行浇注,单次注塑都采用3点式潜浇口进行浇注,既保证了模腔的良好充填需要,又保证了流道废料的自动切除;

(2)设计了占用设计空间小的锁紧块T型槽驱动的滑块机构,通过模板的打开来进行驱动,降低了零部件加工难度,及模具制造成本;

(3)设计了一种安装于模架外壁的模板顺序开闭控制机构,机构能对复杂双色塑件成型所需多板模架的开闭顺序进行准确控制。