摘要:对装药过程的推进剂用AP处理进行了研究,分析了易爆物AP物性感度,提出本质安全的盛AP容器运行输送方式;采用码垛、桁架机器人和智能视觉识别,吊车防摇摆精确定位技术,以及AP密相加热装置;经试验得出,AP能够顺利流过换热板,换热效率在80%~90%之间,加热处理后达到预热技术要求。球AP过筛/预热/称量处理无人搬运智能化由五大系统组成:磁道轨叉车、机器人码垛与加料、过筛与吊车提升加料、加热塔/称量料斗/混合机AP加料车、磁道牵引车串联运行,领引装药用AP处理集成智能化工艺。

关键词:高氯酸铵;智能处理;推进剂装药;工艺设计

0 引言

固体推进剂中缺少不了氧化剂,它的主要作用是分解时提供推进剂燃烧所需要的氧;其粒度大小及配比可调节推进剂的燃烧速度;再有在粘合剂基体中起固体填料的作用,从而提高推进剂的杨氏模量;以及燃烧过程中,靠其本身的分解产物与粘合剂分解产物的反应,产生气态的燃烧产物。因此,对氧化剂要求有效含氧量要高,生成热要低,分解时产生气态产物,没有凝聚相产物,比重要大以及加工、贮存、运输时物化安定性好[1-2]。

推进剂中广泛使用的氧化剂AP分为AP球和粉碎AP超细两类[3-4]。如HTPB推进剂中AP球含量多达60%以上,对AP处理工作量大费时费力,加上AP自身为危险品[5-6],需要安全作业。随着推进剂事业发展,传统人工操作为主的工艺不能满足需求,因而提出了AP球智能化处理工艺。

1 AP球智能化处理设计方案

推进剂装药中的安全生产和重视产品质量是行业必须遵守的规范。为保证安全生产,防止多余物、异物进入混合机以及AP球结块,工艺上对AP球要过筛处理;为防止AP球在加入混合机前吸湿,影响推进剂性能质量,须对过筛后AP球预热到一定温度;为了使AP球用量符合推进剂配方,对加入混合机的AP球要称量。在装药中AP球的这三项处理工序是精简不掉的。每工序都缺少不了对AP球进料、出料的装卸作业。因此,AP球的物流方式与运动模式值得研究。

1.1 AP球物料的运动模式

衡量推进剂装药工艺的先进性,首先看推进剂的几大原料:粘合剂、燃烧剂铝粉、氧化剂AP、含能材料的输送方式,物料的运动模式。如粘流态HTPB胶输送方式采用给力或高位差流动模式;铝粉输送采用负压吸入输送管道,被正压气流吹送到称量料斗[7]。而AP球是一个强酸弱碱盐为白色结晶颗粒易破碎,曾经采用负压吸入/正压气流吹送5 m高的短距离输送,AP球粒度d43变小为10 μm左右[8],破碎产生了粉末。AP为易爆物其摩擦感度、冲击感度见表1。

表1 高氯酸铵的感度

Table 1 The sensitivity of ammonium perchlorate

由表1可知,随粒径减小摩擦感度增大,AP球负压吸入/正压气流吹送,自身流动相互间碰撞易碎,破碎残物间存在安全隐患[9]。因此,AP输送方式应为盛AP容器运行,AP在容器内处于静态的本质安全模式。

1.2 AP球过筛/预热/称量智能化设计思想

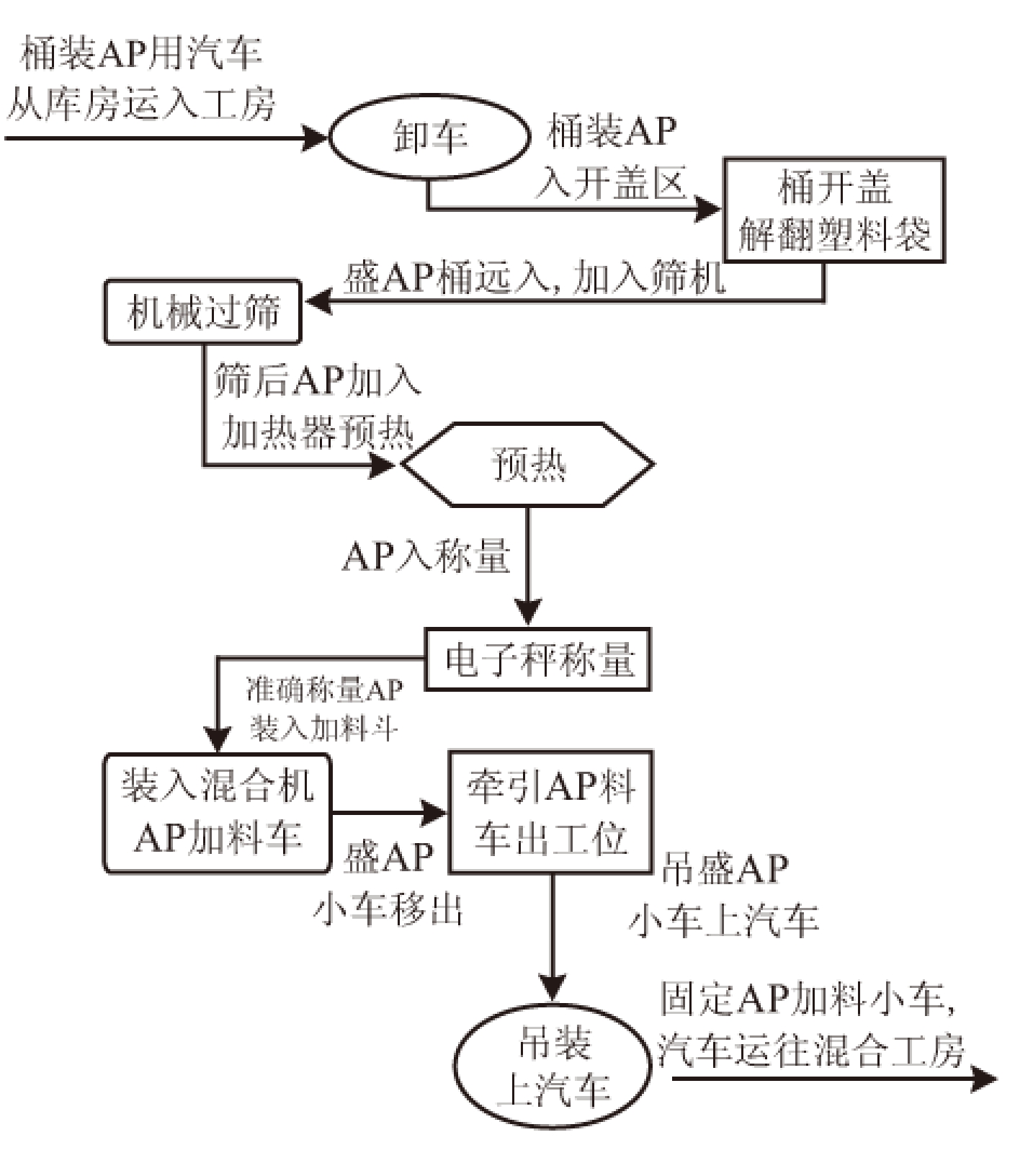

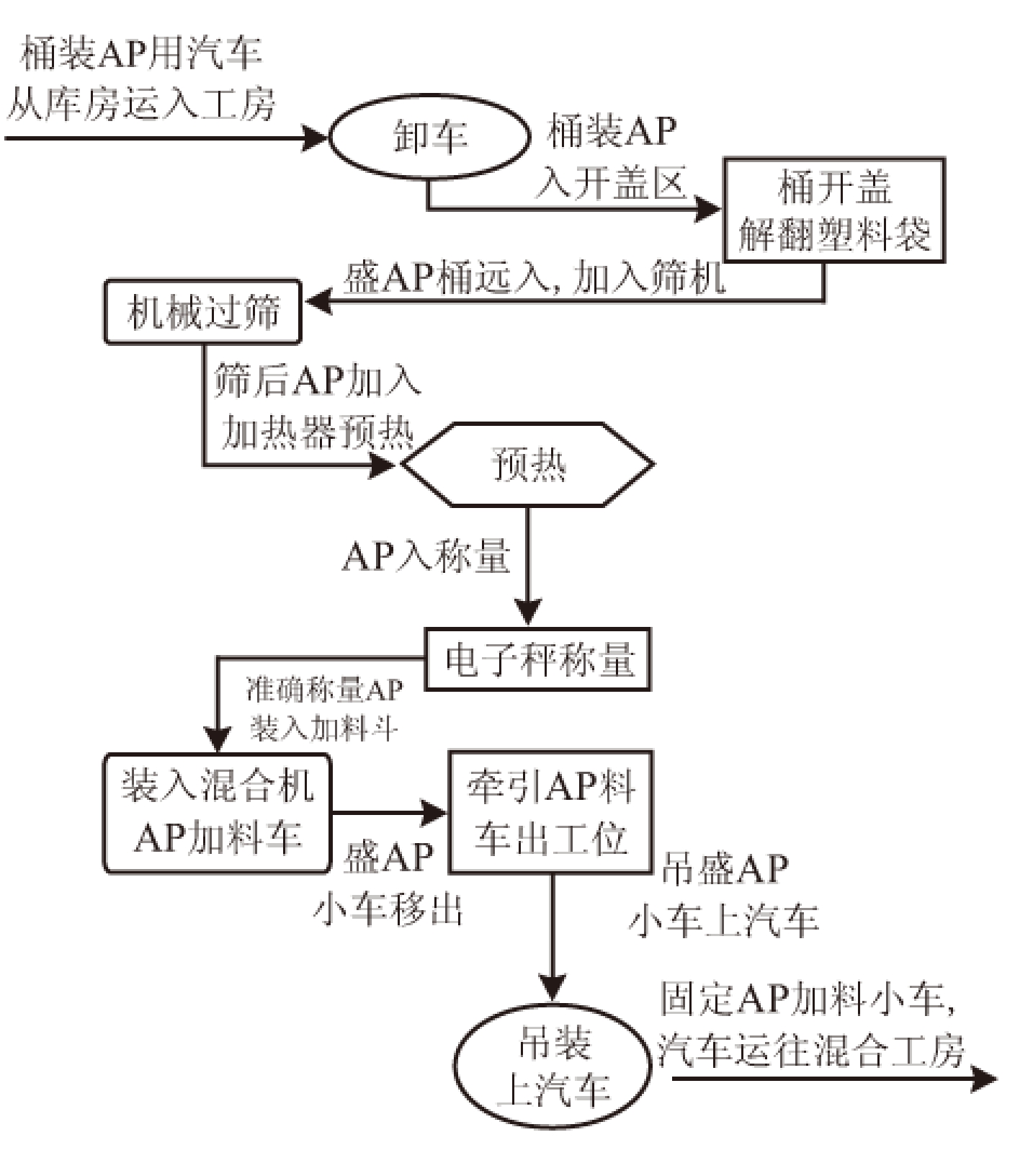

国内AP球按GJB—XX生产,主要物化性能见表2。从表2看出,按GJB—XX生产AP球质量分数、总水等物化性能符合推进剂配方要求,不再处理。AP球装在铁皮桶中盛入扎口的双层塑料袋内,每桶(40±0.4)kg为环境室温保存,经AP生产厂运输到装药厂。不能达到推进剂装药中预热、防异物与结块的要求。不可直接进入装药混合工序,需对AP球处理。装药用的AP球处理工艺见图1。

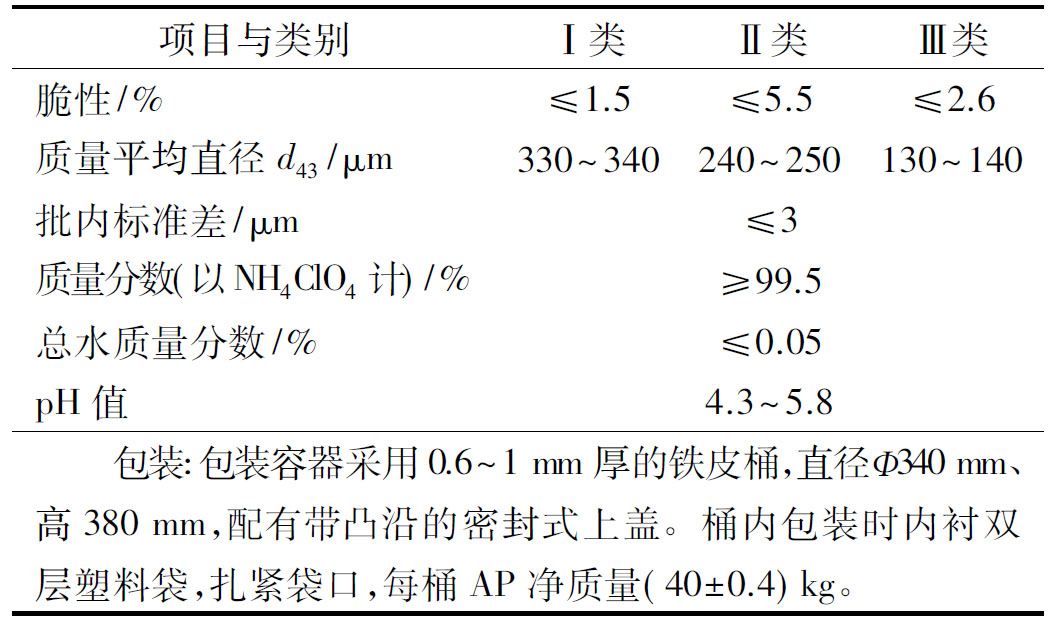

表2 高氯酸铵物化性能

Table 2 Physicochemical properties of ammonium perchlorate

图1 盛AP容器与AP料运行示意图

Fig.1 Schematic diagram of the operation

of AP/AP container

从图1可看出,AP进入工房,除过筛、预热、称量三工序的AP为物料自身运动,前后工序为盛AP容器运动;AP处理需要10多个工步搬动,批产量大,每工步人力劳动强度大。

设计思想:以固体运载和大发动机批产需求为背景,采用国内创新发展的智能技术为基础;提出AP球过筛/预热/称量处理智能化集成。

(1)针对易爆物AP物化性能,AP球长距离输送为盛AP容器运动,对工艺中必须接触AP自身运动设计为近距离、自由落体运动模式,不再给外力。

(2)依据国内AP球包装状态,不规范的开盖、解绳翻塑料袋耗体力小,设为人工操作,减少造价。

(3)按图1 AP运行示意图,AP球处理运行工步多,劳动强度大;为满足两捏合机分批间断混合模式,处理AP球速度要快。因此,AP球过筛/预热/称量处理设计为无人搬运智能化。

处理工艺分五大系统组成:(1)磁轨叉车;(2)机器人码垛提升、过筛加料;(3)过筛、吊车提升、预热加料;(4)加热塔、称量料斗、混合机AP加料车;(5)磁轨牵引车。串联运行。

1.3 设计方案

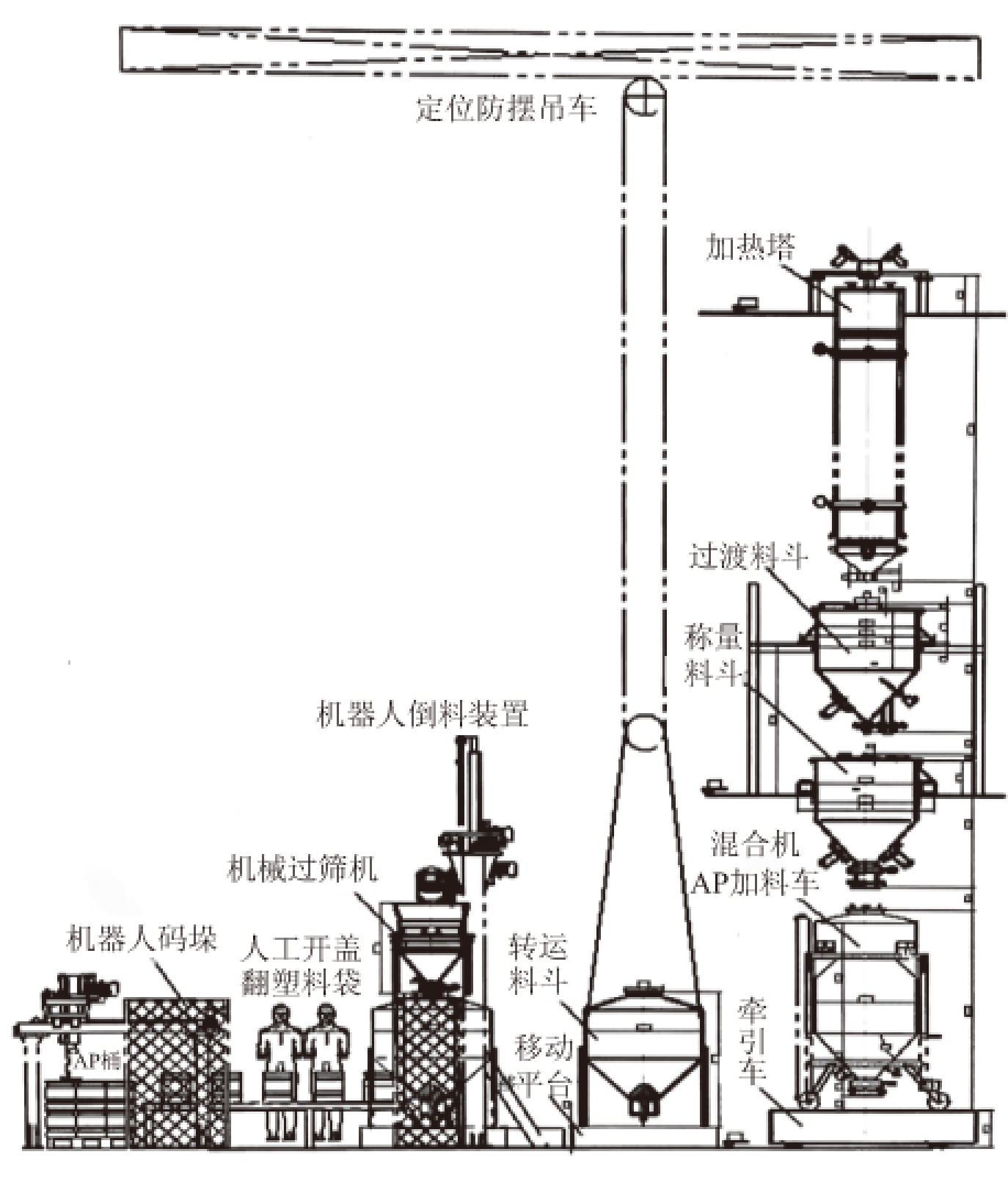

以4800 L混合机装低燃速推进剂为例,推进剂含65% AP球,每锅4500 kg装药需要2925 kg。两个混合机间隔运行4 h完成,AP球处理速度3000 kg/h,两级配AP球按APⅠ∶APⅢ=2.8∶1,一套AP球处理装置能力2155 kg/h。设计方案见图2。

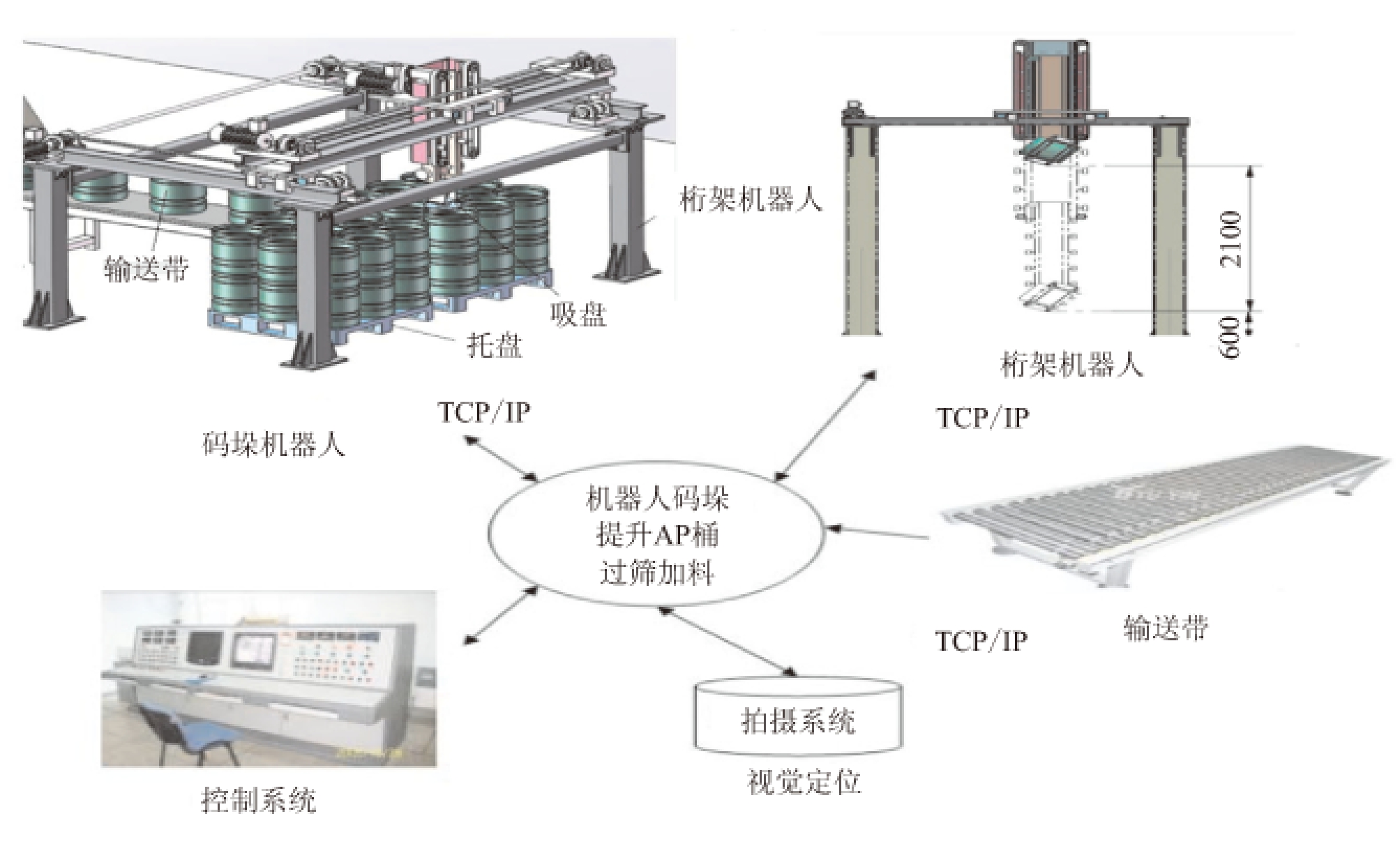

图2 球AP过筛/预热/称量智能化方案

Fig.2 Intelligent scheme of screening/preheating/weighingof spherical AP

当汽车将桶装AP运入工房,AP桶摆放在1.1 m×1.1 m的运输托架上,用磁轨叉车将AP运输托架从汽车卸下,放在图2机器人码垛系统,机器人将AP桶放入输送带入人工作业区进行手工开桶盖、剪掉扎塑料袋绳、翻开塑料袋,随着输送带AP桶进入机械过筛区,由桁架机器人提升AP桶加料过筛。

经过筛/预热/称量AP球均为自身流动,可将过筛设计在加热塔上,AP自由落体下流;但过筛/预热/称量装置重叠高度约20 m,工房太高。在不增加工步为前提,将机械运动的过筛区分离,放在地面;过筛后的AP落入转运料斗,经定位防摆吊车将转运料斗提升在加热塔顶, AP进入加热塔预备料室积蓄,恒量自由落体连续下流,经约4 m多高的加热室,使AP达到需要的温度,完成了AP预热工序。进入电子传感器料斗静态计量, AP称量完毕后,由料斗下端自由落体出料,流入混合机AP加料车。

混合机AP加料车经磁道牵引车运离工位,到吊车装汽车工房;由人工操作吊车将混合机AP加料车吊上汽车固定,运往混合工序。

2 主要系统组成

2.1 机器人码垛提升、过筛加料

机器人码垛提升、过筛加料为五部分组成,见图3。

由磁道轨叉车将AP托架输送到码垛机器人库区,区内设有停放两个AP运输托架位,磁道轨叉车往返运行在码垛机器人库区与工房AP暂存区,承担输入、输出AP托架。

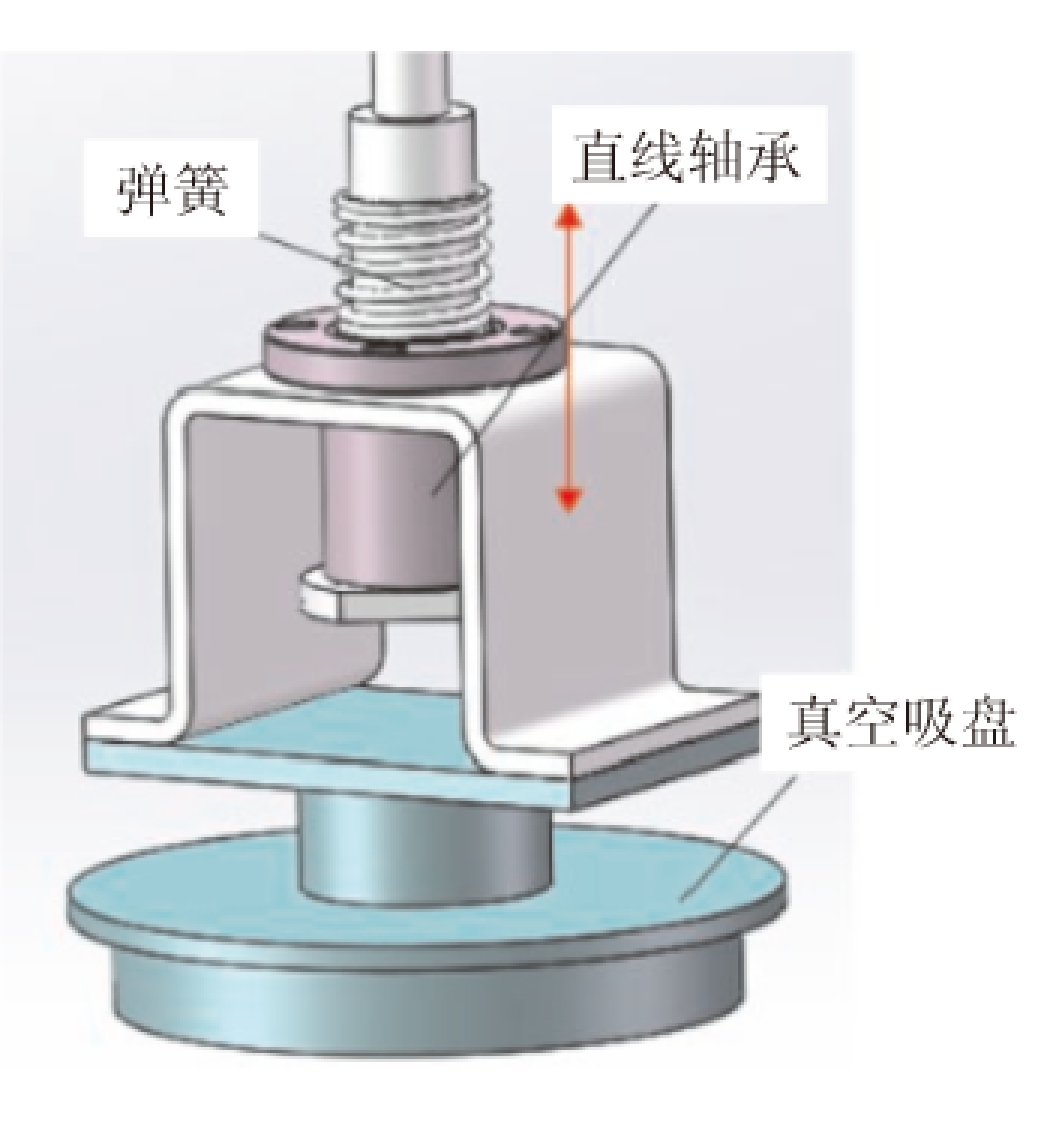

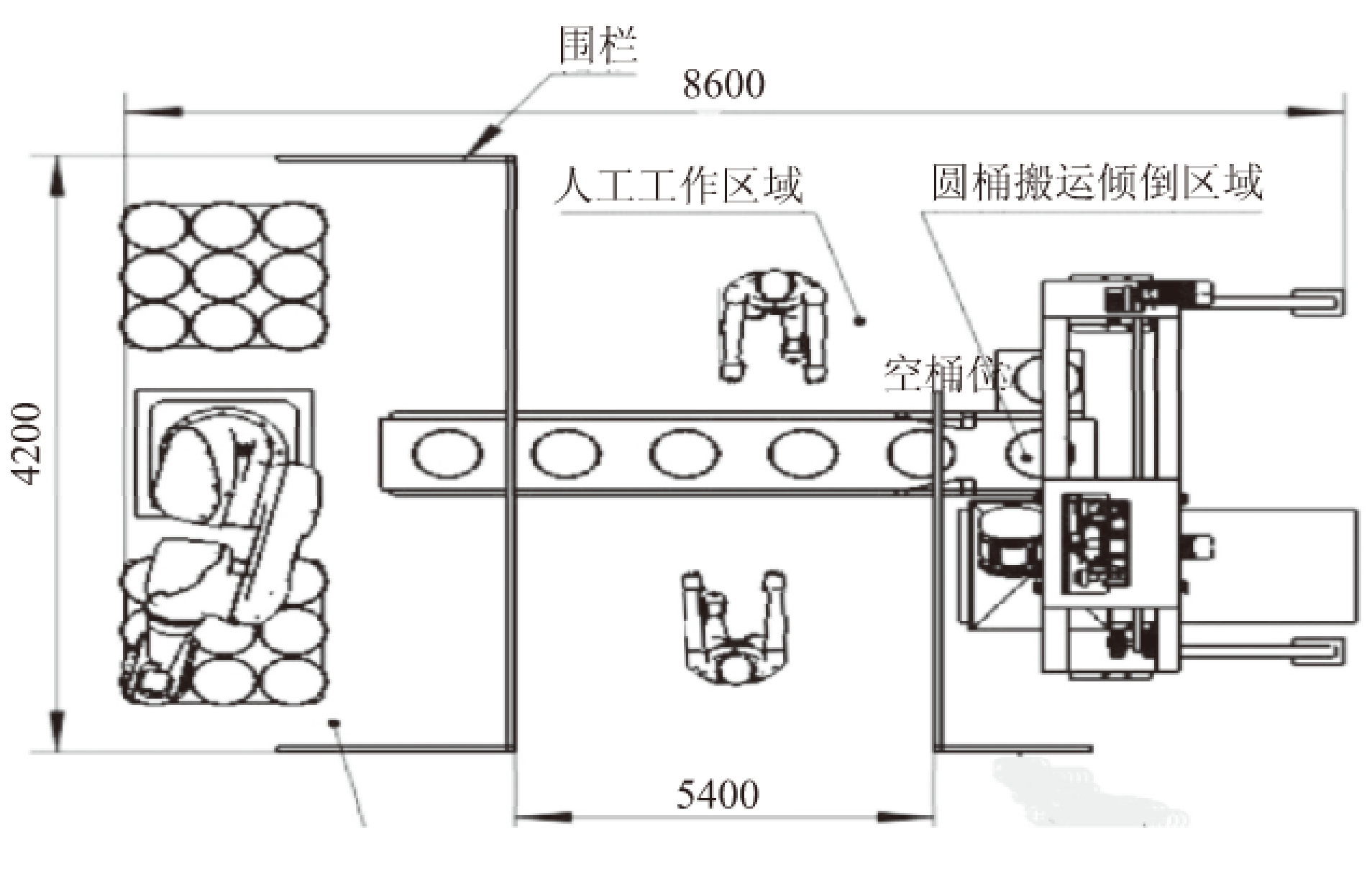

码垛采用门架式,X、Y、Z三轴运行机制,各轴驱动采用交流异步防爆电机通过同步带实现传动。防摩擦静电采用包胶聚氨酯导向滚轮。X方向1500 mm,Y方向2500 mm,Z轴方向800 mm;X-Y为平面坐标,Z轴端安装吸盘和拍摄设备,拍摄AP桶位置,智能视觉定位。Z轴将AP桶垂直提升入输送带。提升AP桶夹具选用真空吸盘,提升负载为55 kg,为防松动与撞击吸盘内真空吸力外靠弹簧的伸缩力;内、外两种力保证AP桶提升运动安全,见图4。由试验得出,人工开桶盖、解绳翻塑料袋作业速度为0.5 min/人/桶;考虑人连续工作强度,本工位两人作业设有急停开关。机器人码垛上料区和AP桶提升倒料区的输送带长为6600 mm;输送带高650 mm。系统采用交流异步防爆电机,变频器控制,速度节拍按要求调配。为了纠正AP桶位置,在输送带的AP桶提升倒料区安装挡料板,见图5。

图3 码垛提升、输送、翻(加)料系统示意图

Fig.3 Schematic diagram of palletizing hoisting,conveyingand turning (feeding) by robot

过筛加料采用两自主度桁架机器人,实现X轴和Z轴运动。各轴驱动采用交流异步防爆电机通过同步带实现传动。防摩擦静电采用包胶聚氨酯导向滚轮。X轴行程为2000 mm,三个工位;靠边为空桶位,一个AP桶位,一个倒料位;Z轴桁架机器人行程为2600 mm(最高3200 mm~最低600 mm),运动范围较大,采用两轴伸缩结构。

图4 吸盘

Fig.4 Sucker

图5 人工工作区域

Fig.5 Manual work area

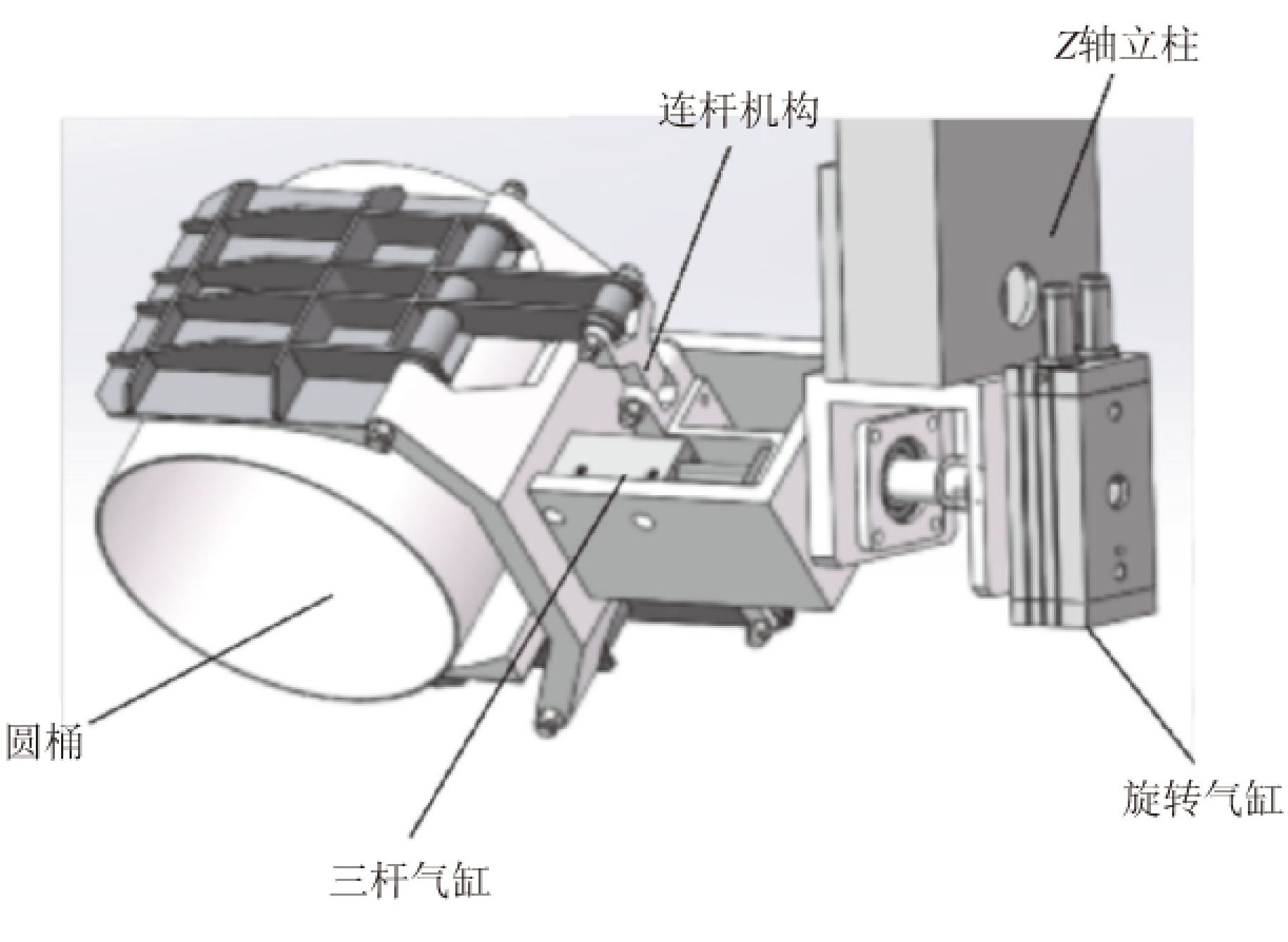

桁架机器人末端安装了AP桶夹具,采用气动夹紧及旋转方式,实现夹紧及AP桶倾斜倒料;夹紧为联杆气缸环抱并带卡销防滑掉装置,气缸采用常闭状态,避免断气时,气爪松开造成AP桶掉落,见图6。

机器人码垛提升、输送、翻(加)料系统的时间节拍为:机器人搬运1250 kg/20 min,搬运一次需要38.5 s,消耗的时间分为三部分,即机器人码垛时间、人工作业时间(包含输送时间)、桁架上料倾倒时间。时间节拍见表3。

图6 AP桶夹具

Fig.6 AP bucket fixture

(1)机器人码垛:包含完成视觉定位、AP桶装夹、搬料桶到输送带指定位、释放AP桶以及回初始状态;

(2)AP桶输送:AP桶输送包含完成人工开桶盖、解绳翻塑料袋以及人工清除工位上空桶;

(3)桁架上料倾倒:AP桶装夹、上料、倾倒、移动到空桶位置、释放AP桶以及回初始状态。

表3 时间节拍

Table 3 Time beat

由表3看出,机器人码垛33 s,AP桶输送36 s,桁架上料倾倒34 s;人工作业时间决定了系统作业节拍。

2.2 过筛、吊车提升、预热加料

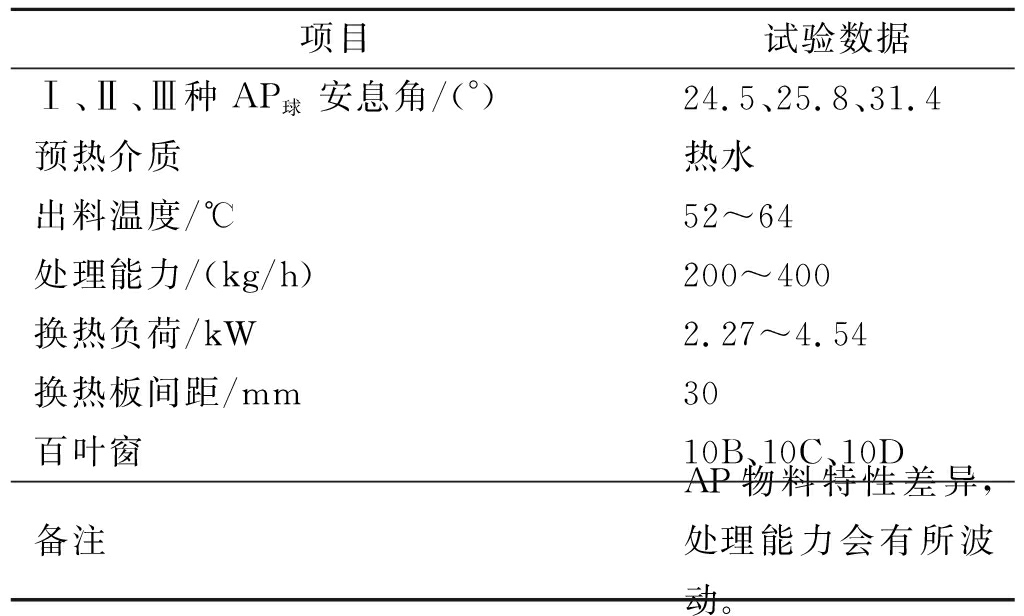

机械振动过筛机安装在地平面,桁架机器人环抱球AP桶倾斜倒入过筛机接料口,入10目筛网上。AP倒入粉尘飞扬,在过筛机接料口加防尘护罩,机械手在护罩内倒AP,必要时可建立振动筛内负压差防尘。AP球机械振动过筛,见图7。

图7 振动机械过筛机

Fig.7 Vibrating screen machine

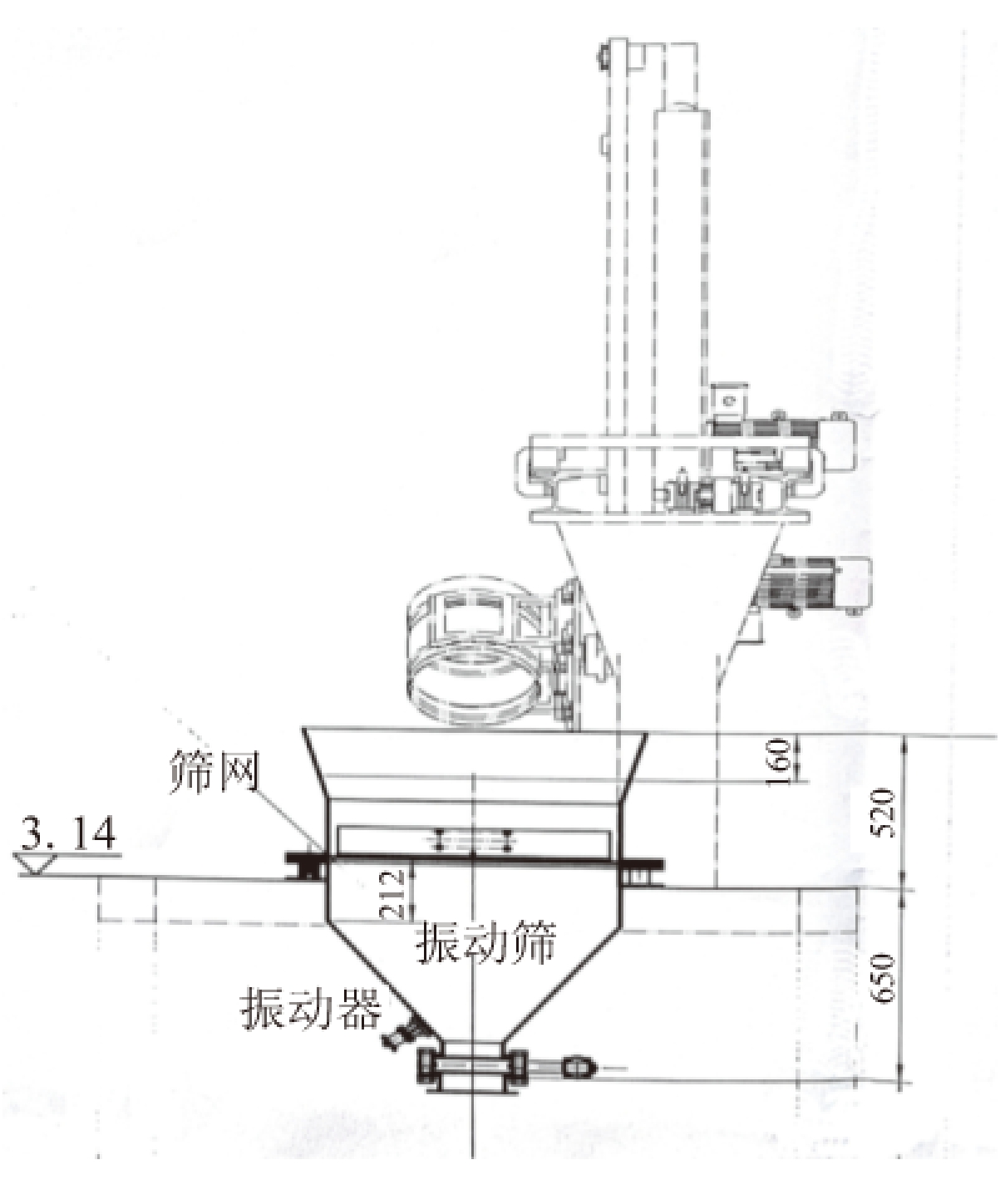

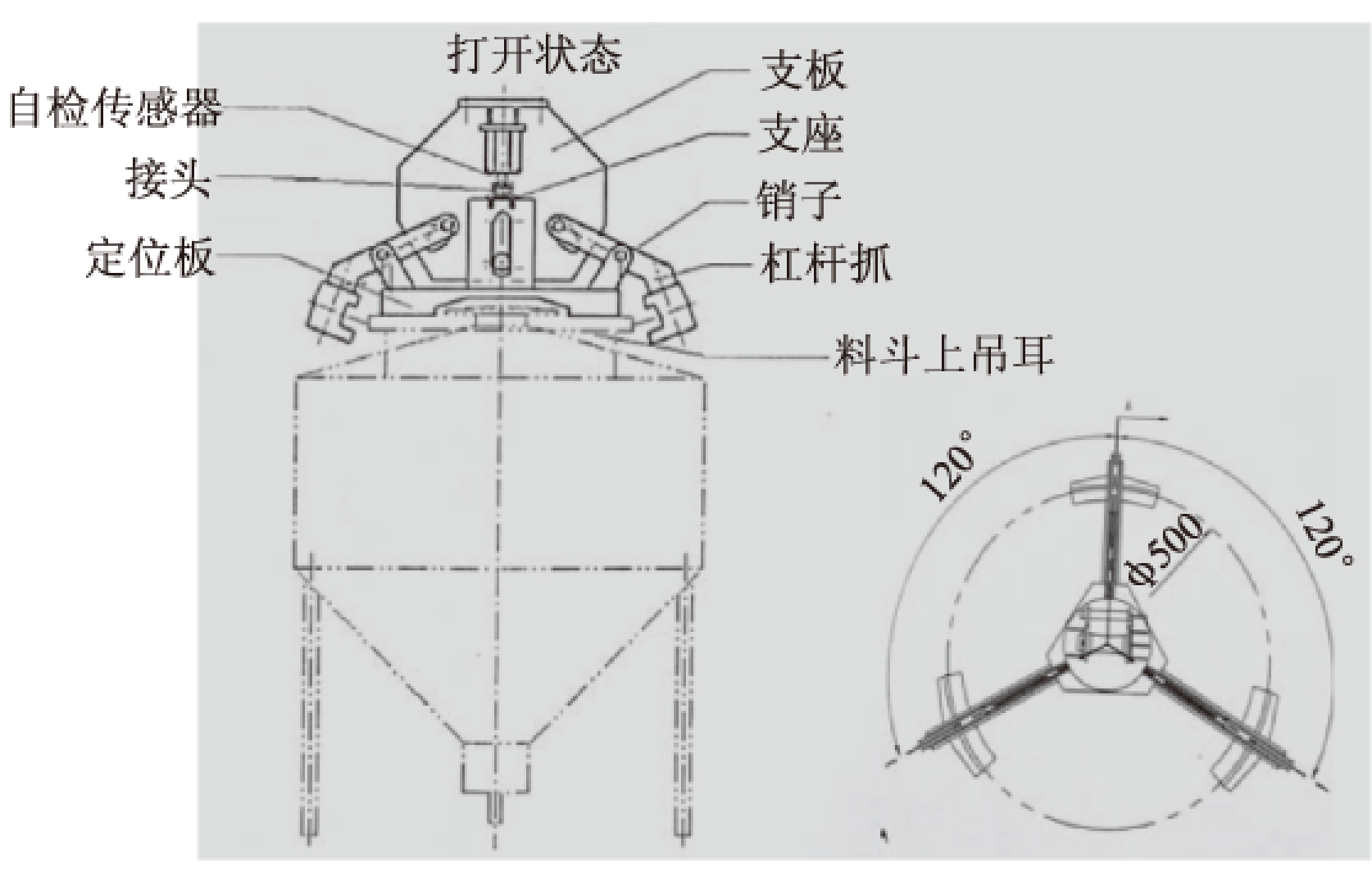

筛下AP球流入接料转运料斗。转运料斗为三工位运动,一工位接料,另两工位转换接料斗,靠伸缩联杆移位。也是吊车吊出AP转运料斗和吊入空转运料斗工位。吊车转运料斗采用三爪重力抓夹具,钳爪利用杠杆原理,被提物越重越抱紧。为确保抓夹可靠,夹具设计了自锁装置,并装了质量传感器检测是否抓夹住AP转运料斗,见图8。

图8 抓夹AP转运料斗装置

Fig.8 Grab AP transshipment hopper device

帮助AP转运料斗运动到加热塔顶漏斗锥位,为防爆性自动定位防摇摆的起重机。该起重机除了自身刚强度、加工精度、水平导线轮、光标绝对值编码器和动/滑轮组间距优化等硬件搭配外,定位防摇摆技术采用可编程控制器内建立数学模型,对检测起升高度、运行速度和摇摆相应时间等参数进行运算,发送出相应的启动、运行速度、抱闸停车指令变频器驱动各机构运行,实现起重机电气防摇摆功能与定位。定位精度位置差小于±5 mm。

转运料斗下部设有常闭锥体下料开关,当转运料斗坐落在加热塔顶漏斗锥位,由于转运料斗自身重力,使锥体下料柱顶开,AP球自动流入加热塔。

2.3 加热塔、称量料斗、混合机AP加料车

2.3.1 加热塔

(1)AP加热原理

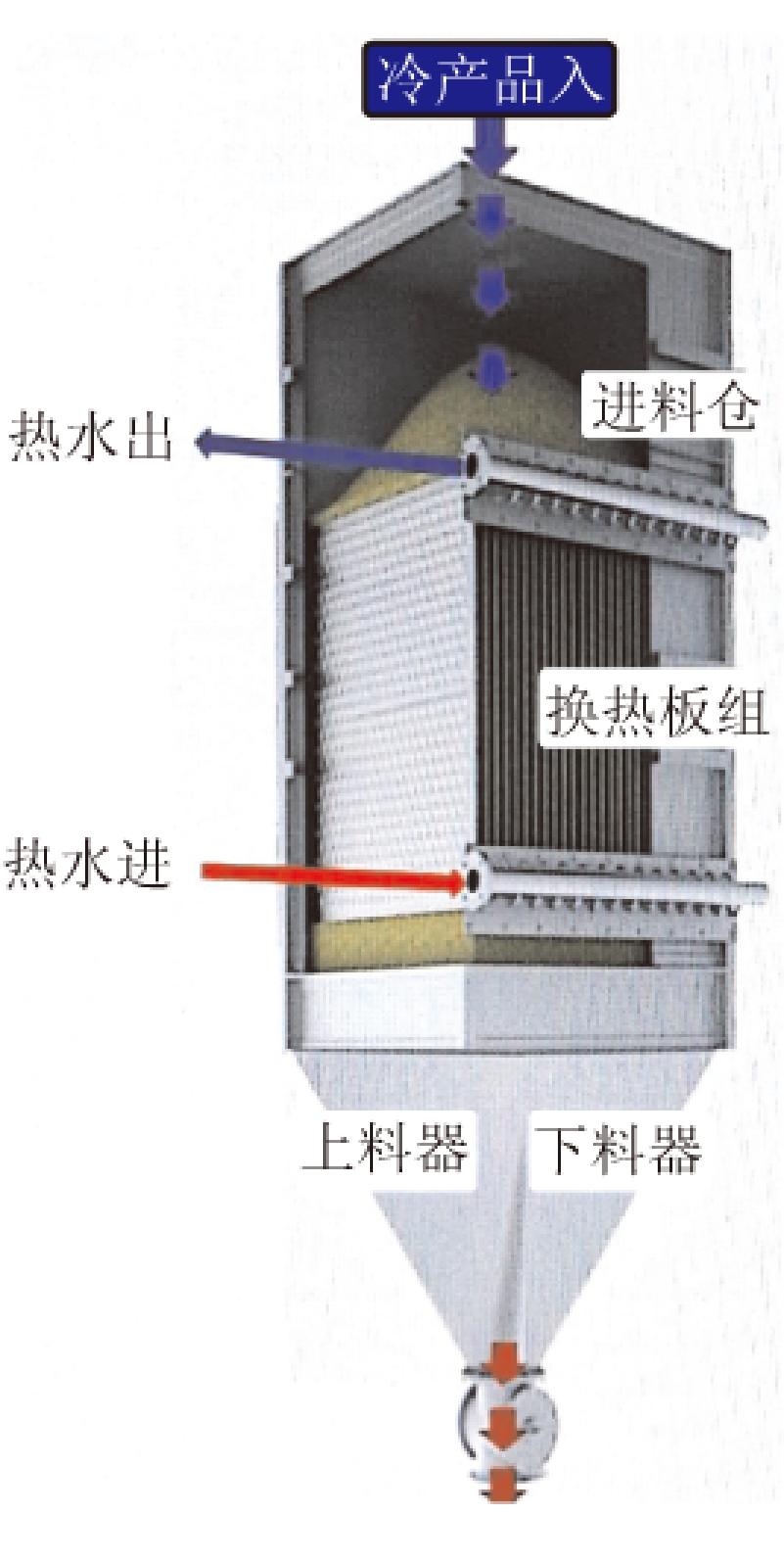

加热塔采用密相输送数学模型原理,AP球垂直自上而下自由落体下料,经过不锈钢传热板之间间隙通道,热介质在不锈钢传热板内循环;AP球与热介质为逆向流动获取最大的传热效率。调节AP球下流速度有足够的停留时间,以满足需要的传热量,达到AP球预热温度。加热装置原理见图9。

图9 AP加热装置原理示意图

Fig.9 Schematic diagram of the principle ofAP heating device

(2)试验

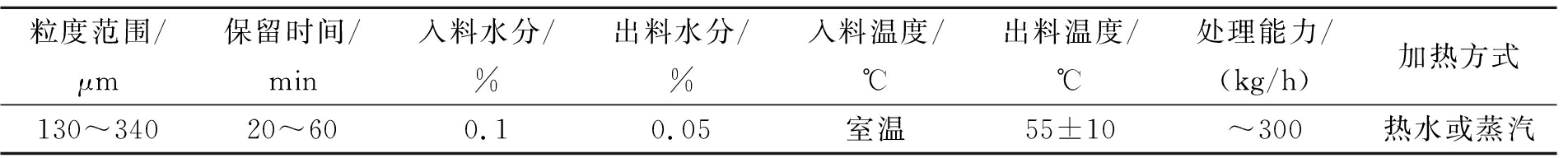

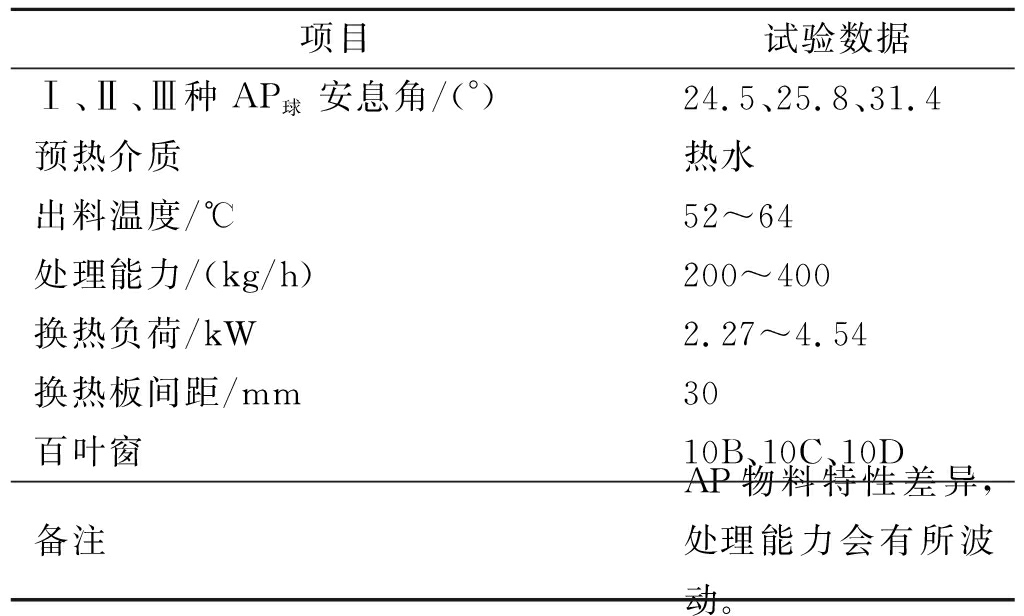

选用700 mm(长)×740 mm(宽)×2669 mm(高) 加热装置试验,用PLC调节振动电机频率范围控制AP球出料速率,AP球物态及处理能力要求见表4。经热传导效应和表4中的AP球物态及处理能力计算,来确定AP球的停留时间和处理量。试验结果见表5。

试验得出:AP球能够顺利流过换热板,换热效率在80%~90%之间,加热处理后达到要求。

对放大处理能力2500/(kg/h)的AP球加热装置,以换热板间距不变(30 mm),百叶窗按最小安息角设计,在不影响AP流动性和热效应进行优化组合;换热负荷计算为22.7/(kW)基本设计加热装置尺寸为1886 mm(长)×1261 mm(宽)×4000 mm(高)。

表4 AP处理能力要求

Table 4 Requirements of AP processing capability

表5 AP球加热试验结果

Table 5 Results of AP heating test

2.3.2 称量料斗

称量采用电子传感器组对,两组传感器互为监测,安装在二层楼平台的称量料斗上。AP球称量按0.1%允许差静态计量。当连续预热的AP球直接下流入称量料斗,会影响称量准确。因此,在称量料斗上方增设过渡接料料斗,承担临近称量值的细微加料控制,另一功能暂存称量料斗出料时加热塔连续下料量。可用过渡料斗大阀、小阀控制AP球流量,接近称量值关闭大阀,用小阀控制称量准确至关阀。称量完毕,开启称量料斗下料入混合机AP加料车。

2.3.3 混合机AP加料车

混合机AP加料车坐落在磁道牵引车上,位于称量料斗下。接完AP球料由磁道牵引车运出工位到另一工房,吊装混合机AP加料车上汽车转运至混合机工序。完成了AP球智能化处理。

3 控制模式

汽车运AP球入工房由磁道叉车、过筛/预热/称量处理、磁道牵引车运到另一工房,汽车运走球AP球,工艺分五大系统控制模块。各工位位置检测、运动状态、逻辑信息、实时检测数据等处理按分布站模式放置在中控室,以时间信息为坐标轴完成整过程控制。主控系统由PLC及工控机构成。工控机上的数据处理软件、视察采集、各类动作状态开关、故障报警、手操与程序自控等,通过PLC内部编程使工控机与PLC通信,获得相应动作指令,将运行指令经总线网络发给各机构变频器,变频器驱动和机构电机动作,并将工作信息返回工况控制系统,记录工作过程。

PLC为全系统的大脑,通过逻辑控制、数据信息程序输入、模型运算、模块运行,连通输入、状态信息、通讯指令及传感器、分布站及工控机。总体控制系统以太网与上位机通讯并传递采集到的图像和数字信息,各传感器采集的IO信号传递到PLC,用于分布式控制。系统程序及组态用于完成整机的管理与控制,并向操作者提供一个良好的交互平台。

4 结论

(1)设计了AP球过筛/预热/称量处理为无人搬运智能化集成工艺;它由五大部分组成:磁轨叉车、机器人码垛与加料、过筛与吊车提升加料、加热塔/称量料斗/混合机AP加料车、磁道牵引车串联运行。

(2)采用码垛、桁架机器人和智能视觉识别,吊车防摇摆精确定位技术,解决物性感度灵敏的易爆物AP盛料容器运行,为本质安全输送方式。

(3)经试验得出,AP密相加热装置能使AP球顺利流过换热板,换热效率在80%~90%之间,加热处理后达到预热技术要求。