摘 要:动车组用中间车钩缓冲吸能装置主要由气液缓冲器和压溃管组成,为研究其工作场景中动态吸能特性,采用两辆台车与中间车钩连挂,撞向刚性墙进行冲击实验,台车冲击速度分别为7.19、18.7和25.7 km/h 3种工况。冲击作用下,气液缓冲器阻抗力具有明显的动态特性,最大压缩行程的阻抗力随冲击速度提升而增高,可达1 500 kN,远高于其静压实验最大阻抗力800 kN;而压溃管动态阻抗力与静压结果基本一致为1 500 kN;冲击速度为18.7和25.7 km/h,气液缓冲器压缩行程达到30 mm时,阻抗力达1200 kN,压溃管被触发压溃,气液缓冲器与压溃管同时进入压缩状态,一起压缩变形。

关键词:动车组中间车钩;气液缓冲器;压溃管;冲击实验

中间车钩是轨道车辆上最重要的部件之一,主要由钩体、缓冲吸能装置、连接卡环装置及车钩座等构成。车辆与车辆之间通过中间车钩进行连接,实现整列车编组运营。在列车运行过程中,车钩可以传递纵向荷载,如牵引力和制动力,使车辆之间保持一定距离[1]。车钩中的缓冲装置在列车启动、制动、调车作业以及列车运营作业中牵引力发生变化时能够缓和车辆间的纵向冲击和振动[2]。另外车钩缓冲吸能装置作为车辆间主要的吸能部件,在列车发生碰撞时,能吸收大量冲击动能,降低乘员损伤,保护乘客安全。由此可见,车钩对于列车的安全运行起着至关重要的作用,对其抗冲击性能的研究已经是轨道交通领域的重要研究课题。

当前高速动车组快速发展的大环境下,作为车辆间重要的连接部件,对动车组车钩的研究更为迫切。动车组中间车钩缓冲吸能装置主要有钢弹簧缓冲器、橡胶缓冲器、液压缓冲器和气液缓冲器。如CRH2系列/CRH380 A使用的柴田半永久车钩采用橡胶缓冲器,其缓冲器容量为10.78 kJ;CRH3/CRH380B使用的福伊特半永久车钩缓冲吸能装置由金属环簧缓冲器、橡胶缓冲垫以及气液缓冲器组成,其中,金属环簧缓冲器容量为7.8 kJ,气液缓冲器容量为40 kJ;CRH5使用的丹纳半永久车钩缓冲吸能装置由金属环簧缓冲器、橡胶缓冲垫以及气液缓冲器组成,金属环簧缓冲器容量为2.5 kJ,橡胶缓冲器容量为16 kJ,气液缓冲器容量为75 kJ;CRH1系列的中间半永久车钩缓冲吸能装置由金属环簧缓冲器、橡胶缓冲垫、压溃管组成,其金属环簧缓冲器容量为17 kJ,压溃管容量达到525 kJ[3]。综合对比发现,气液缓冲器与压溃管的吸能量明显高于其他类型的缓冲吸能装置。同时气液缓冲器使用氮气弹簧和液体黏滞阻力,具有容量大、性能稳定、良好的阻抗特性、无磨耗和维修量少等特点[4]。因此,新统型的某中国标准动车组中间车钩缓冲吸能装置采用气液缓冲器与压溃管的串联结构,以满足更高运行速度中的缓冲与耗能需求。同时,既有中间车钩实验研究只针对单独的缓冲器或压溃管,对于气液缓冲器与压溃管串联模式的缓冲装置吸能特性的研究还尚未开展。因此,本文将以高速列车中间车钩为研究对象,探究其耐冲击行为。

目前,车钩耐冲击性能的研究主要包括数学模型、静压实验、落锤实验与冲击实验。文献[5]推导气液缓冲器吸能量的计算公式,结合实际车辆连挂给出了缓冲能量的数值算例。文献[6]建立车辆连挂冲击的数学模型和缓冲器修正模型,研究了钢弹簧缓冲器、橡胶缓冲器、液压缓冲器间的组合对车辆纵向冲击特性的影响。文献[7]采用多体动力学方法,建立包括轨道、轮轨、车钩等多子系统的列车纵向-垂向平面碰撞动力学模型,研究列车碰撞响应机理。其中在对车钩建模时,根据实际车钩的动态特性曲线通过拟合方法获得了车钩的力函数。文献[8]建立两列车的对撞三维多体动力学模型,分析发现车钩作为列车碰撞过程中第一级吸能部件,能够有效保护车体。文献[9]对缓冲器建立一种改进的非线性数学模型,其中考虑了弧面摩擦的影响,并增加了车钩转角失效单元,研究了车钩的稳定性与列车运行安全。文献[10]建立考虑不同车钩和缓冲系统的列车动力学模型,分析车钩阻抗力和容量对列车运行安全的影响。由于车钩实际使用过程中强烈的非线性特性,采用数值模型并不能准确地得到车钩的力学特性,因此需要通过实验来分析车钩的力学行为,并获取其特性曲线。文献[11-12]对车钩缓冲系统进行静强度实验,验证了车钩的伸缩性能,并分析了车钩的静态特性。文献[13]采用落锤实验研究缓冲器在加载和卸载过程中的迟滞特性,建立缓冲器非线性迟滞模型。文献[14]通过12 t落锤实验研究车钩缓冲器的特性曲线,并验证了低速台车冲击实验的有效性。由于气液缓冲器的耐碰撞性能受冲击质量、冲击速度影响较大[15],中间车钩长度为2.3 m,落锤高度受到限制,实验速度无法满足实验要求。而台车冲击实验由于其更好的灵活性,冲击速度、冲击质量和能量均能模拟轨道车辆车钩的撞击场景需求,因此对车钩的动态实验采用台车冲击实验。文献[16]采用台车冲击实验研究头钩不同速度下的连挂特性,其实验方法是将一辆台车前端安装车钩的台车冲击另外一个安装在刚性墙上的车钩,考查其连接特性。然而,中间车钩与头钩不同,在动车组实际运营过程中始终处于连挂状态,其作用特性受前后两节车辆状态共同影响,其中包括复杂的轮轨关系、悬挂特性、动力分布等因素;其所受冲击速度也非列车碰撞速度,而是车辆间的相对速度。因此,需要对该种中间车钩设计特定的工装,来满足实验的要求。

1 气液-压溃组合式缓冲装置吸能特性理论分析

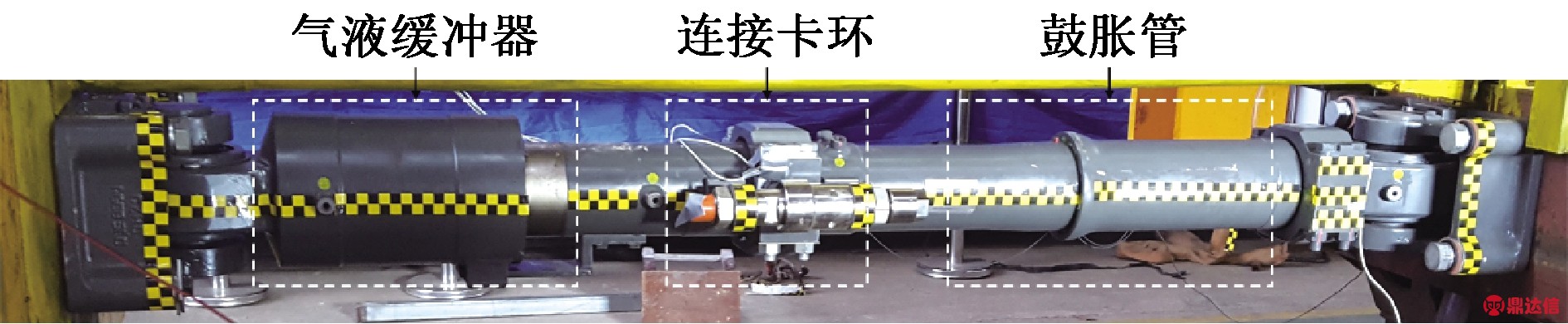

国内某型号动车组用中间车钩总长为2.3 m,结构如图1所示,由一端带缓冲器和一端带压溃管的两种车钩成对配合,实现车辆之间的机械连接。两种车钩之间通过连接卡环进行手工连接,采用易分离式连接卡环连接,能够确保连挂牢固、可靠、无间隙[17]。带缓冲器中间车钩内装有环簧和气液缓冲器,由安装座、钩尾销、拉环橡胶轴承、气液缓冲器、风管连接器等零部件组成。带压溃管中间车钩装有压溃管装置,由安装座、钩尾销、拉环橡胶轴承、压溃管、连接卡环及风管连接器等组成。

图1 某中国标准动车组用中间车钩

动车组中间车钩在列车启动、制动、调车作业以及列车运行等低速冲击作用下,主要通过气液缓冲器吸收冲击动能,缓和车辆间的纵向冲击和振动。配置有该中间车钩的8编组列车满足7 km/h正常连挂,确保车体结构不发生永久变形,其抗拉设计载荷不小于1 000 kN,抗压设计载荷不小于1 500 kN。

1.1 气液缓冲器吸能特性理论分析

动车组中间车钩气液缓冲器结构原理[3]如图2所示,缓冲器采用拉压独立的缓冲装置。油腔中注满液压油,气腔中为高压氮气,气腔与油腔间通过浮动活塞隔离。在受压时,柱塞被压入油腔,油腔1中的液压油通过阻尼环及阻尼棒形成的环缝和单向锥阀与柱塞端部形成的锥阀节流孔流到油腔2中,使得油腔2油量增大,浮动活塞向左移动,气腔中的氮气被压缩。当冲击结束后,高压氮气将活塞恢复到原来的位置[5]。在受拉时,环弹簧受到挤压,发生径向变形,内外环弹簧之间摩擦吸收冲击能量[18]。

图2 气液缓冲器主要结构

压缩过程中气液缓冲器阻抗力可以表示为

F=A1P1=A1(ΔP+P3)

(1)

油腔1的流量连续性方程为

(2)

式中:A1为油腔1有效作用面积;Δx1为阻尼棒行程;Q为油腔1的流量;Δt为单位时间;V1为压缩过程中油腔1油液的体积;P1为油腔1油液压力;P3为气腔压力;K为液压油体积弹性模量。

液压油流经阻尼环与阻尼棒形成缝隙的压力-流量特性为

(3)

式中:Q为通过缝隙流量;d为阻尼棒直径;ΔP为缝隙两端压差;l为缝隙长度;δ为缝隙间距;v为阻尼棒与阻尼环相对运动速度;μ为液压油动力黏度。

缓冲过程为绝热过程,压缩气体的理想状态方程为

(4)

式中:P0为氮气初始压强;V0为氮气初始体积;A3为气腔的有效作用面积;n为气体多变指数,氮气是双原子气体,n可取为1.40~1.41[4]。

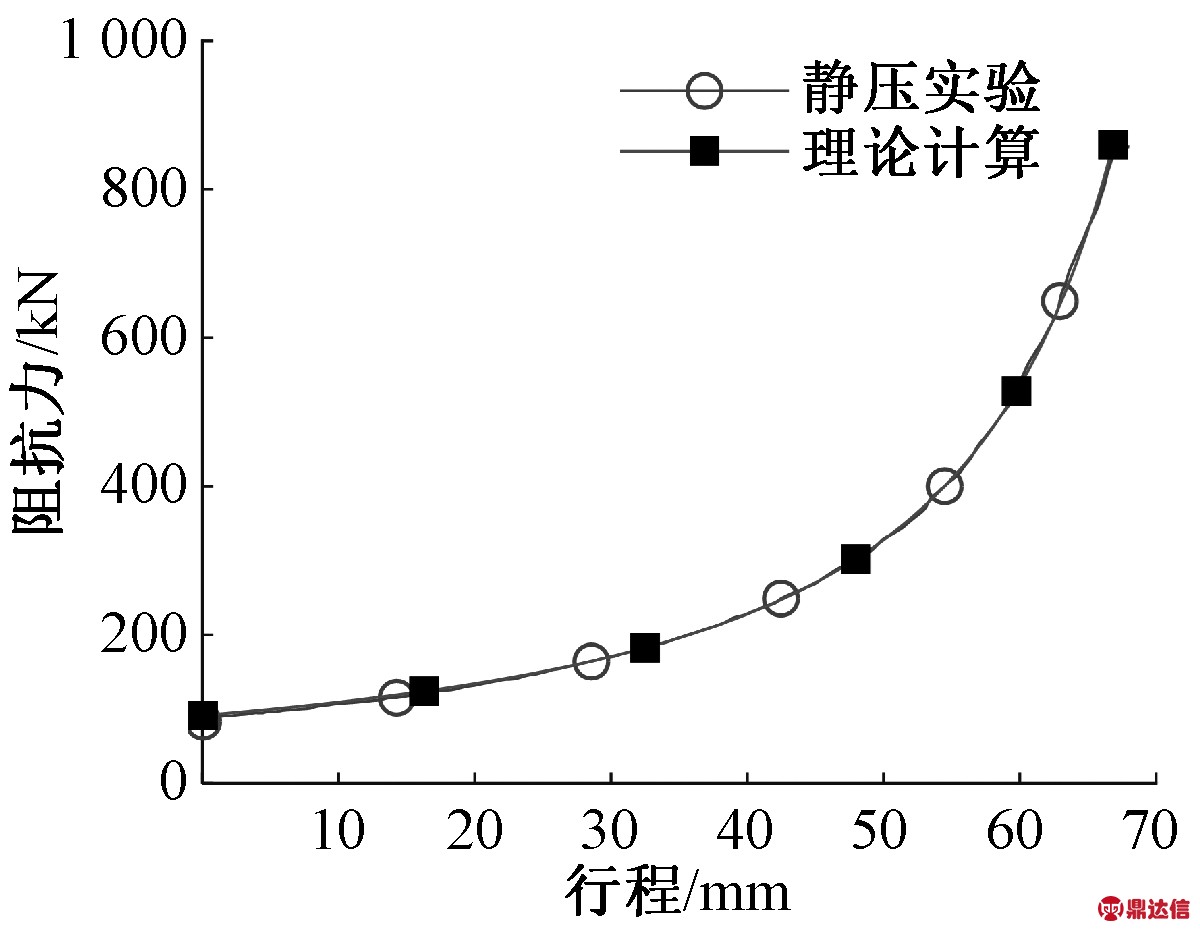

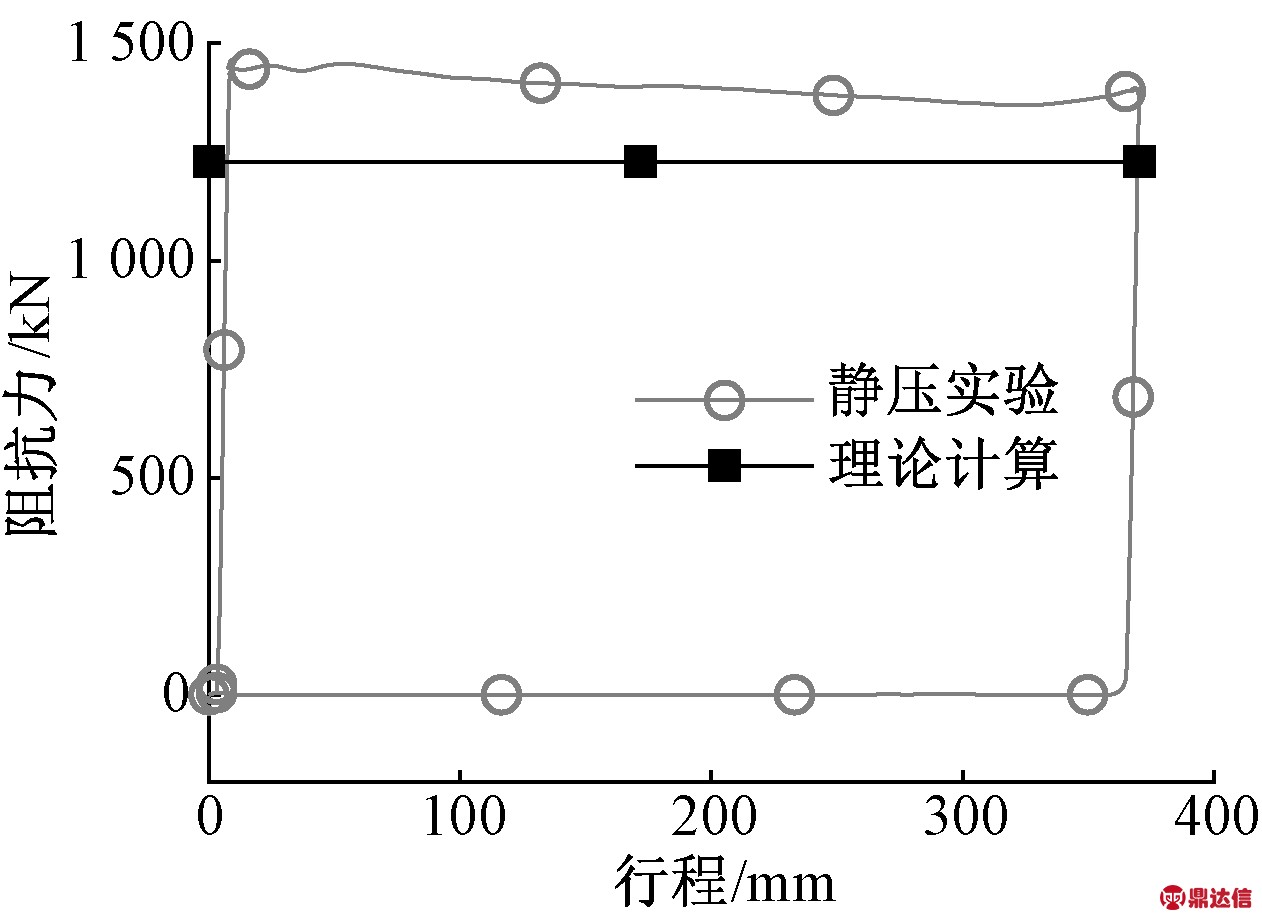

气液缓冲器压缩理论计算与静压实验对比分析如图3所示。由式(1)得出的气液缓冲器理论值能够较好地应对缓冲器的压缩行程。静压实验得到缓冲器最大压缩行程为62 mm,最大阻抗力为800 kN。

图3 气液缓冲器压缩理论计算与静压实验对比

1.2 膨胀压溃管吸能特性理论分析

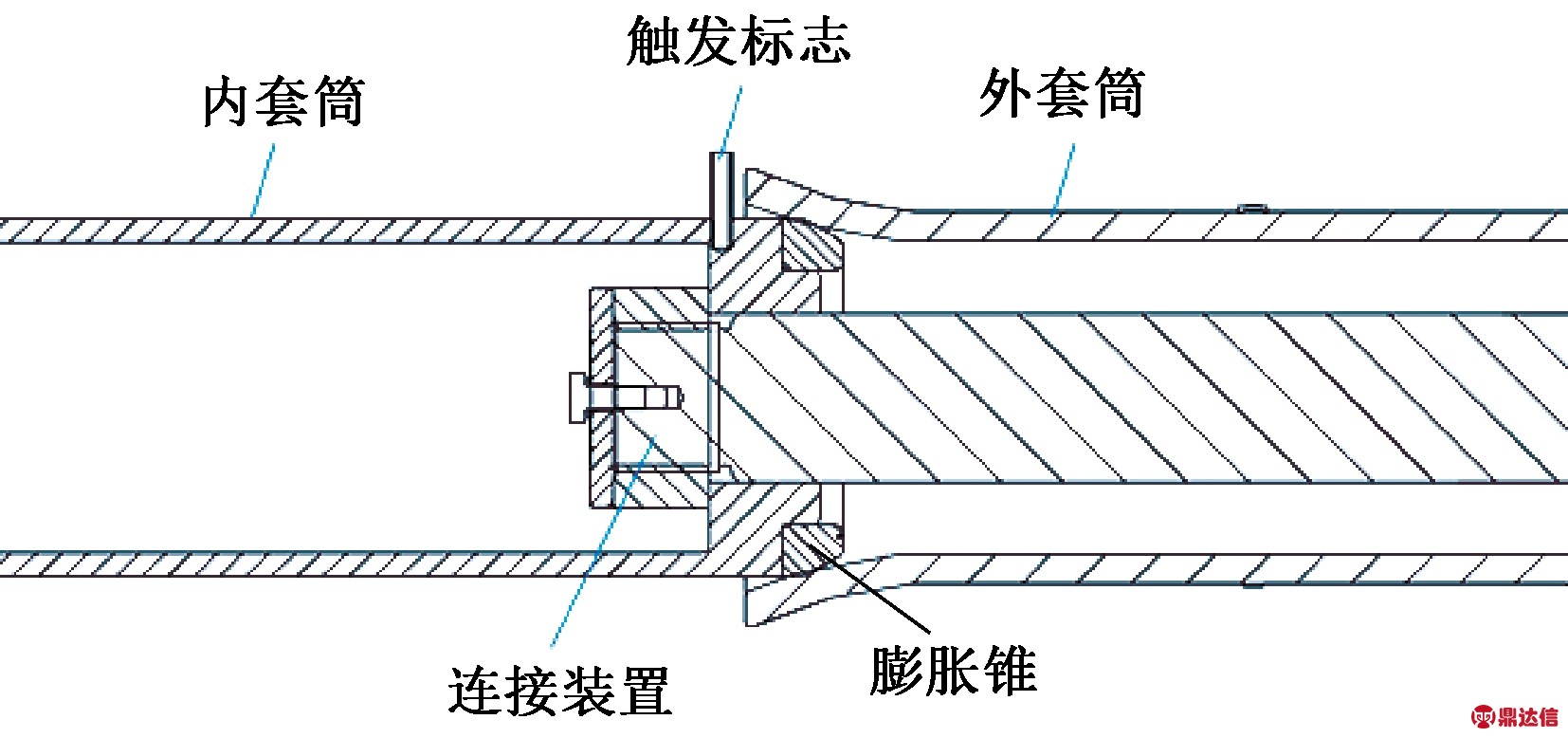

动车组中间车钩膨胀压溃管主要用来承受车辆的纵向中高速冲击,主要由膨胀锥、套筒以及两者的连接装置等结构组成,如图4所示。在车辆正常运行时,依靠连接装置实现拉伸纵向载荷的传递。当冲击力达到压溃管阻抗力阈值,结构纵向压缩时,膨胀锥挤压外套筒,外套筒发生鼓胀变形,冲头处受到外套筒周向塑性变形的挤压力与纵向滑动摩擦力,通过膨胀锥与套筒之间的摩擦以及外套筒塑性变形耗散能量[19]。压溃管内套筒设置有触发标记。

图4 压溃管主要结构

压缩过程中,外套筒膨胀塑性变形,总轴向力可以表示为[20]

F=2πr0t0σx

(5)

式中:r0为外套筒原始内径;t0为外套筒壁厚;σx为轴向应力。

其中轴向应力σx可以表示为

(6)

参数a, b, c为

式中:β来自塑性屈服准则,对于平面应力状态β为1.15;σs为钢塑性材料模型中的屈服应力;B为钢塑性材料模型中的塑性强化系数;α为冲头膨胀角;μ为摩擦系数;r′为外套管最终膨胀半径。

膨胀管最终膨胀内径r′为

r′=ktanα+r1

(7)

式中:r1为内套筒外径。

压溃管理论计算与静压实验对比如图5所示,压溃管最大压缩行程为350 mm,阻抗力为1 470 kN。由式(5)理论计算结果为1 228 kN。

图5 压溃管理论计算与静压实验对比

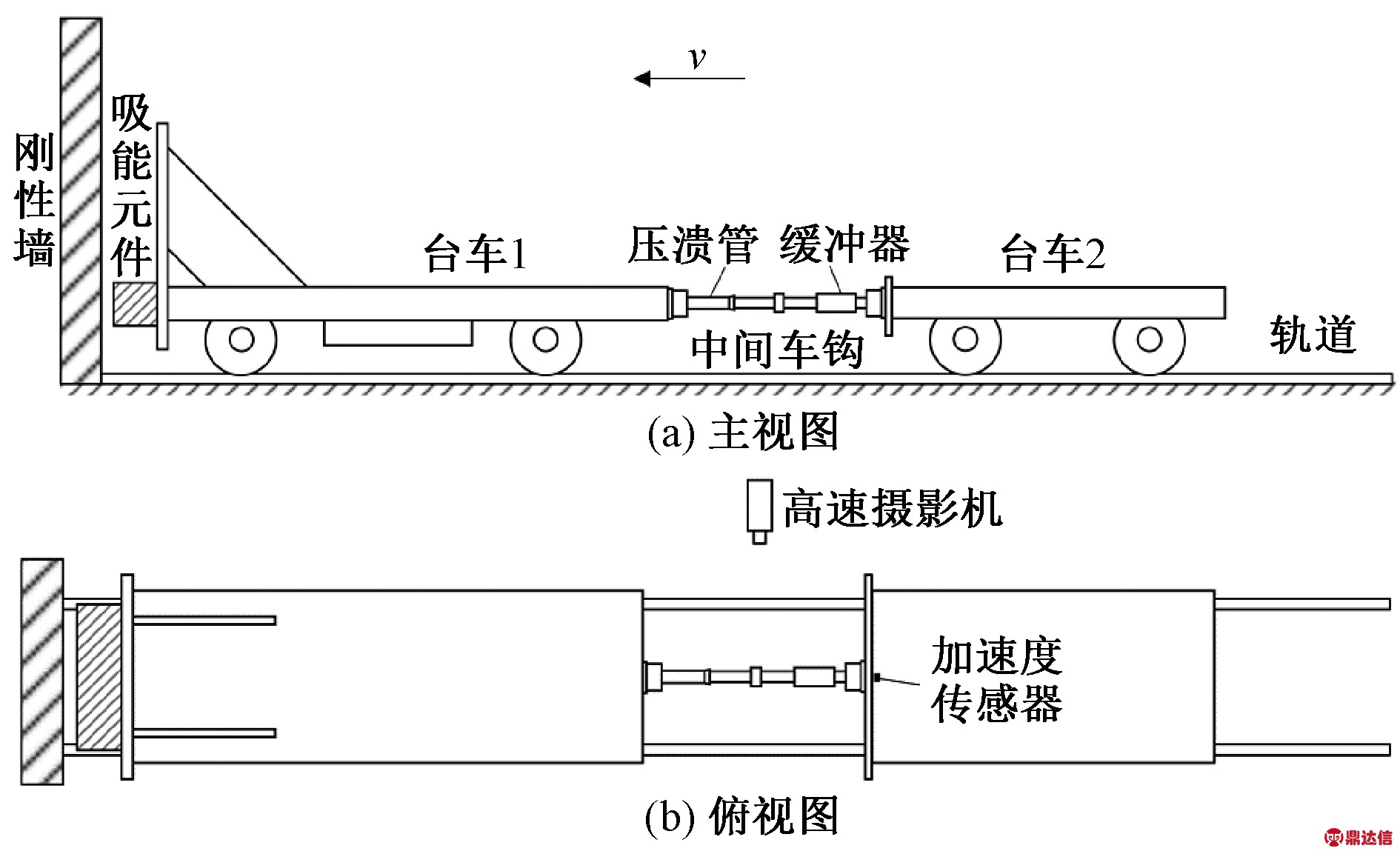

2 台车冲击实验设计

动车组用中间车钩为半永久车钩,在实际运营过程中始终处于连挂状态,并缓冲相邻车辆间速度差异导致的纵向冲击载荷。为模拟中间车钩的真实连挂状态,本次实验将台车1与台车2通过动车组用中间车钩进行固连,并冲击刚性墙,其中,台车1前端布置吸能元件以缓解与刚性墙的刚性冲击,冲击实验方法如图6(a)所示。

测量仪器布置如图6(b)所示,在台车2端面车钩座中间处安装有纵向加速度传感器,用以获取冲击过程中中间车钩输出阻抗力所造成台车2加速度变化情况。通过高速摄影机获取碰撞过程中中间车钩两车钩座间位移变化情况。综合碰撞过程中台车2加速度计导出的车钩力变化情况与中间车钩两车钩座间位移变化来分析中间车钩的作用性能。

图6 中间车钩冲击实验方法

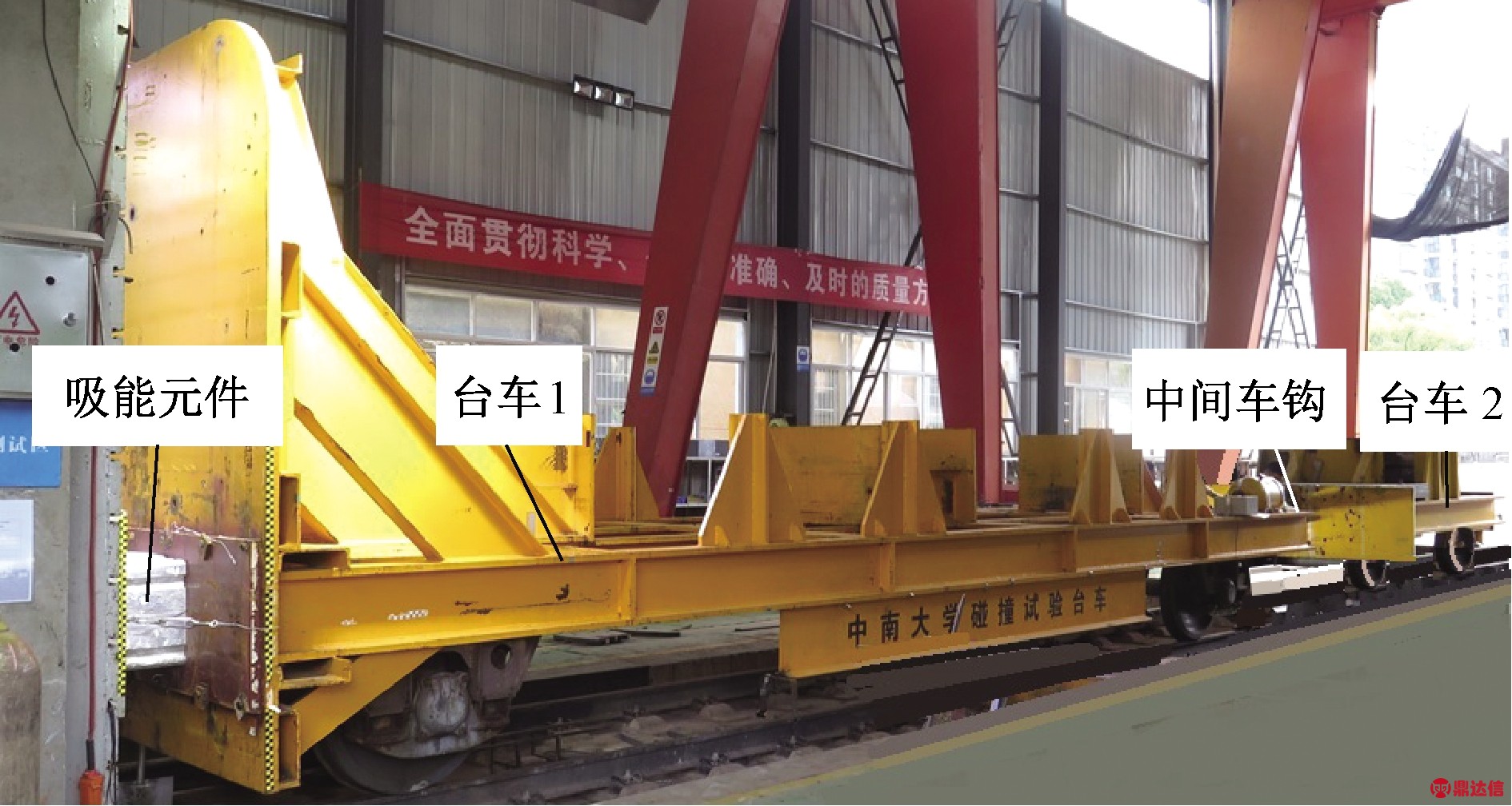

中间车钩冲击实验装置如图7所示。车钩设计吸能量550 kJ,考虑最大实验速度30 km/h,安全系数为1.5。现有台车质量分别为26、13.5 t,前后台车质量应尽量保持一致,则台车1质量设置为26 t,台车2质量配置为30 t。中间车钩质量450 kg,在台车1冲击端安装有蜂窝铝吸能元件,避免台车1与刚性墙的刚性碰撞。实验中,蜂窝铝力级大小对台车1减速度值影响显著,进而对台车1与台车2 的速度差值变化产生较大影响。因此,台车1前端吸能元件选定应尽量靠近动车组相应位置的吸能配置,为真实再现台车1与台车2之间速度差值,为中间车钩的力变化关系提供良好的外部条件,本实验选用压缩行程300 mm,力级3 000 kN的蜂窝铝块。

图7 中间车钩冲击实验场景

蜂窝铝力级大小直接影响台车1的加速度,台车2加速度恒定,进而影响车钩压缩速度。蜂窝铝吸能元件安装时与台车1重心对齐,中间车钩安装时与台车1、台车2重心对齐。使用高速摄影机(NAC MEMRECAM HX-3)记录中间车钩区域(图1)变形情况,高速摄影机每秒拍摄张数为5 000 fps。使用加速度传感器(Endevco 7264H-1KTZH-300)记录碰撞过程中台车2的加速度变化情况,加速度传感器采样频率为20 kHz。

中间车钩作用分为两个阶段,第一阶段对应列车正常运作,冲击速度为7 km/h及以下,即正常运行、制动和调车作业等,车钩承受冲击力低于压溃管触发阈值,只有气液缓冲器发生作用;第二阶段为列车意外工况出现,冲击速度超过7 km/h,车钩承受冲击力达到1 500 kN,压溃管触发阈值,压溃管持续作用为车钩提供稳定的阻抗力,这时气液缓冲器与压溃管共同作用[21]。

进行实验速度为7.19 km/h的刚性墙冲击实验,以对应于车辆调车作业速度。进行实验速度分别为18.72和25.68 km/h的刚性墙冲击实验,以对应于EN 15227标准中的36 km/h对撞实验。其中采用18 km/h刚性墙碰撞实验可以模拟36 km/h对撞实验的原因为:若两列车质量相同,列车之间的碰撞是完全非弹性碰撞,碰撞后两列车以相同速度运行,则由动量守恒可得

M1v0=(M1+M2)v1

(8)

则碰撞过程中总动能耗散为

(9)

碰撞过程中的动能完全由吸能元件耗散,则两列车吸能部件共同耗散初始动能的一半。其中单辆车碰撞过程耗散的动能为

(10)

单辆车吸能元件耗散总动能的1/4,即两列车对撞实验耗散总能量相当于以对撞速度的1/2撞击刚性墙实验所耗散的总能量。

3 台车冲击实验结果

3.1 速度7.19 km/h冲击吸能特性

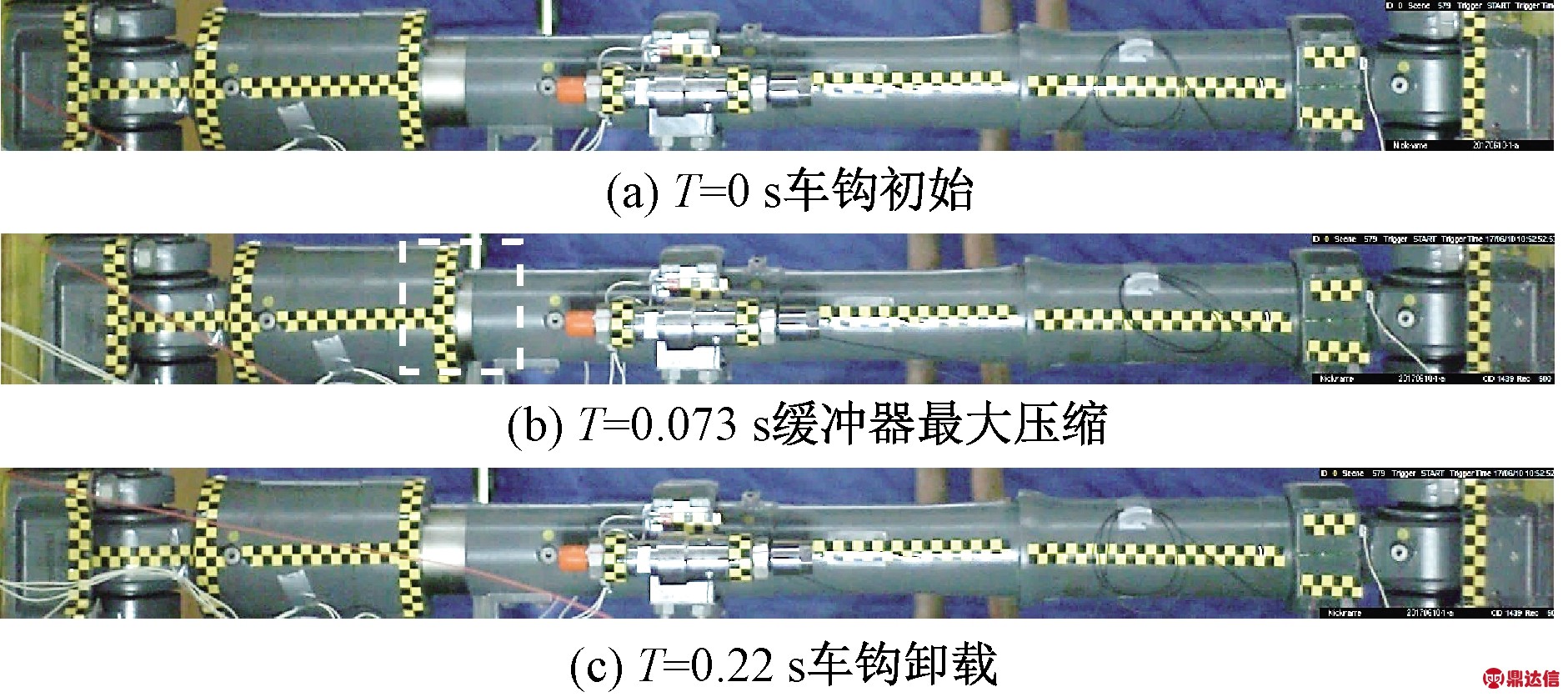

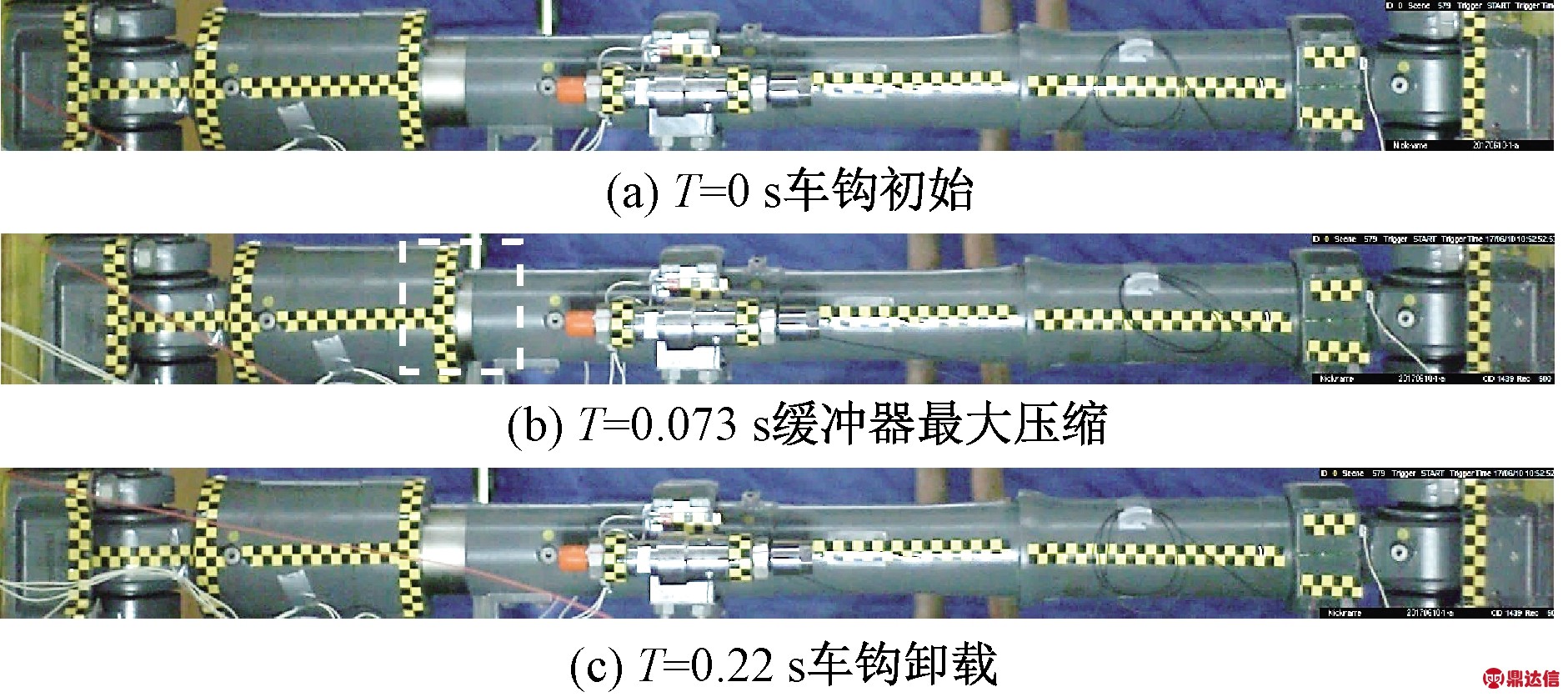

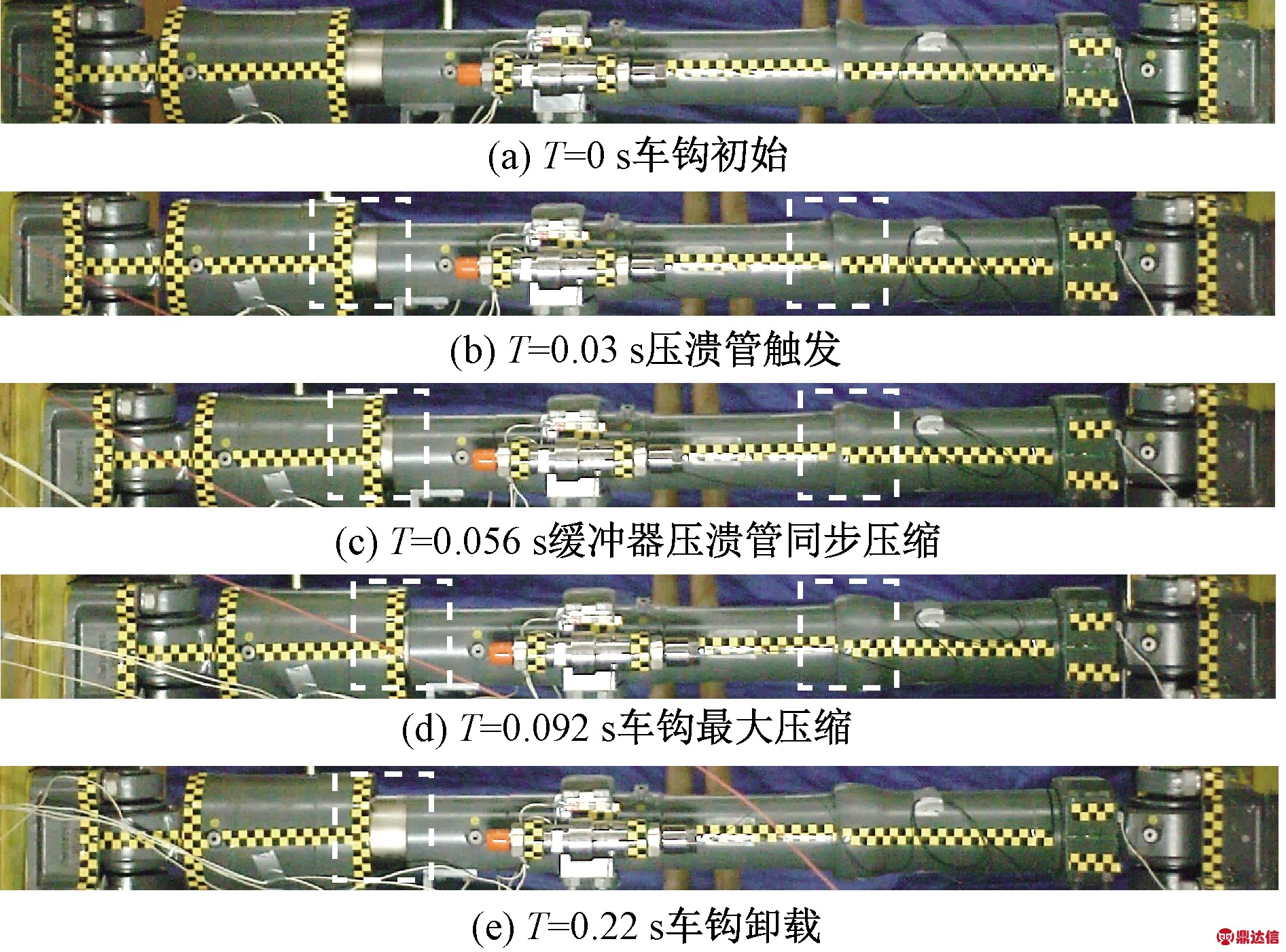

中间车钩变形情况如图8所示。中间车钩初始时刻结构如图8(a)所示。碰撞发生后,缓冲器开始压缩变形,到0.073 s时压缩到最大行程,压溃管未发生塑性变形,如图8(b)所示。后车钩中的缓冲器开始卸载,到0.22 s车钩恢复原长,车钩未发生永久变形,如图8(c)所示。压溃管在车钩实验速度为7.19 km/h时可以恢复原长,满足了动车组正常连挂设计要求。

图8 实验速度7.19 km/h车钩变形序列图

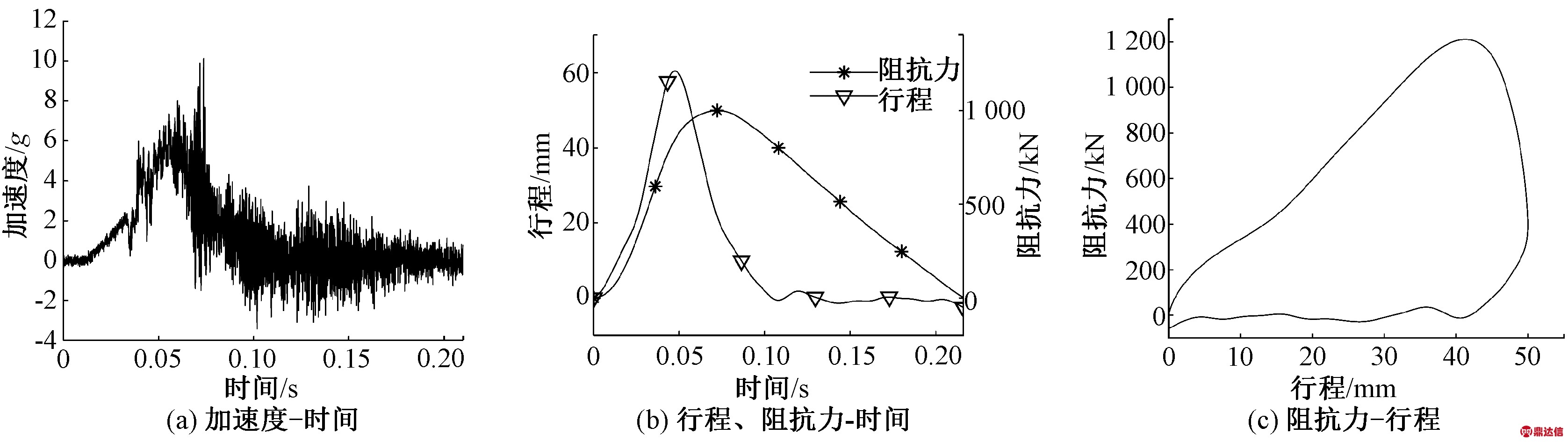

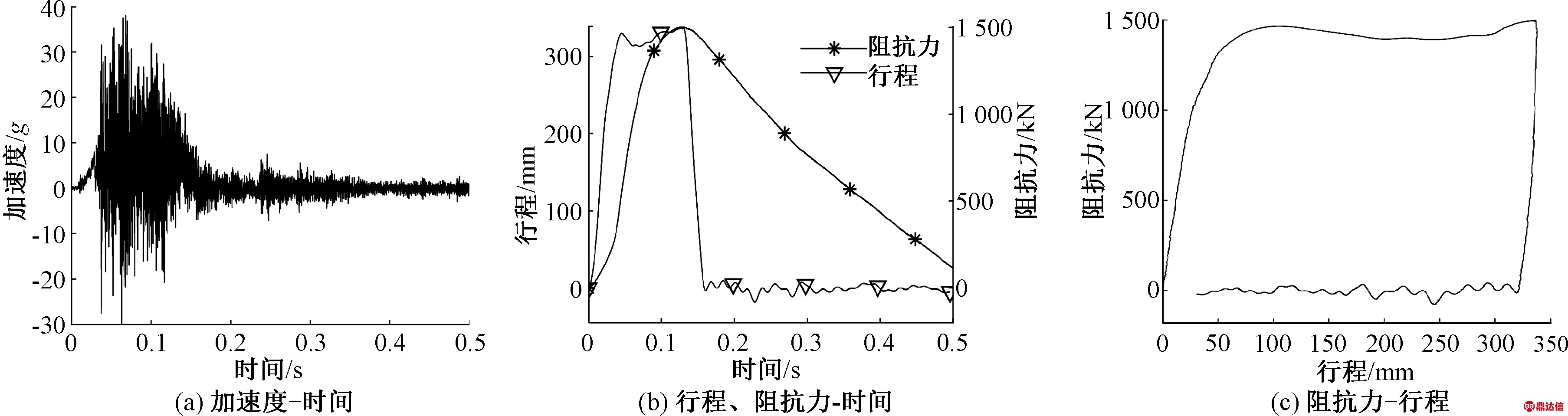

车钩力学特性曲线如图9所示。

车钩在最大行程50 mm时,具有阻抗力489 kN的原因为:缓冲器内采用高压氮气弹簧,车钩开始压缩时提供向后的阻抗力,使台车2减速运行;当车钩到达最大行程时,台车2速度降为零,这时氮气弹簧回弹,依然提供给台车2向后的作用力,这个作用力的方向与车钩压缩阻抗力方向一致,将台车2加速推回,随后台车2牵引缓冲器完成卸载。

图9 速度7.19 km/h车钩力学特性曲线

3.2 速度18.72 km/h冲击吸能特性

中间车钩变形情况如图10所示。中间车钩初始时刻结构如图10(a)所示。碰撞发生后,缓冲器首先开始压缩变形,到0.03 s时压溃管开始压缩变形,如图10(b)所示。然后缓冲器与压溃管同时压缩变形,如图10(c)所示。到0.092 s时中间车钩达到最大压缩距离,如图10(d)所示,此时缓冲器与压溃管同时到达最大压缩距离。之后车钩中的缓冲器开始卸载,到0.22 s车钩中的缓冲器恢复到初始状态,如图10(e)所示。

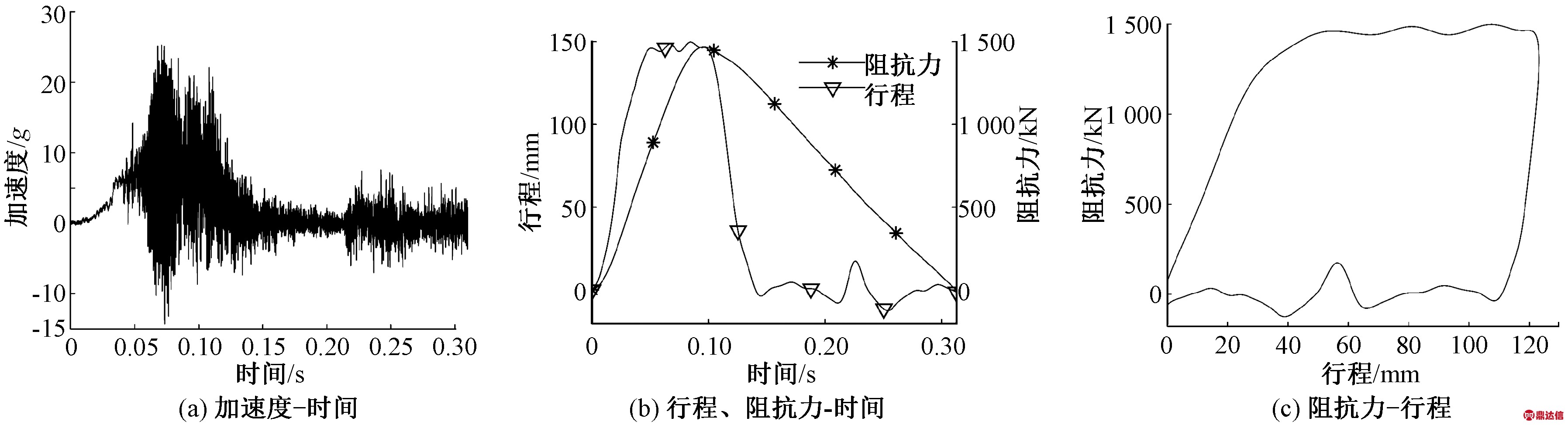

车钩力学特性曲线如图11所示。

车钩力达到1 461 kN后不再继续上升的原因为:此时压溃管与缓冲器已经开始进入稳定作用阶段,如图10(c)所示,压溃管将车钩作用力限制在1 470 kN附近,缓冲器使车钩作用力上下波动。车钩在最大行程147 mm时,如图10(d)所示,依然具有阻抗力1 464 kN的原因为:缓冲器内采用高压氮气弹簧,车钩到达最大行程后氮气弹簧开始回弹,提供给台车2向后的作用力,将台车2加速推回,随后台车2牵引缓冲器完成卸载。

图10 实验速度18.72 km/h车钩变形序列图

3.3 速度25.68 km/h冲击吸能特性

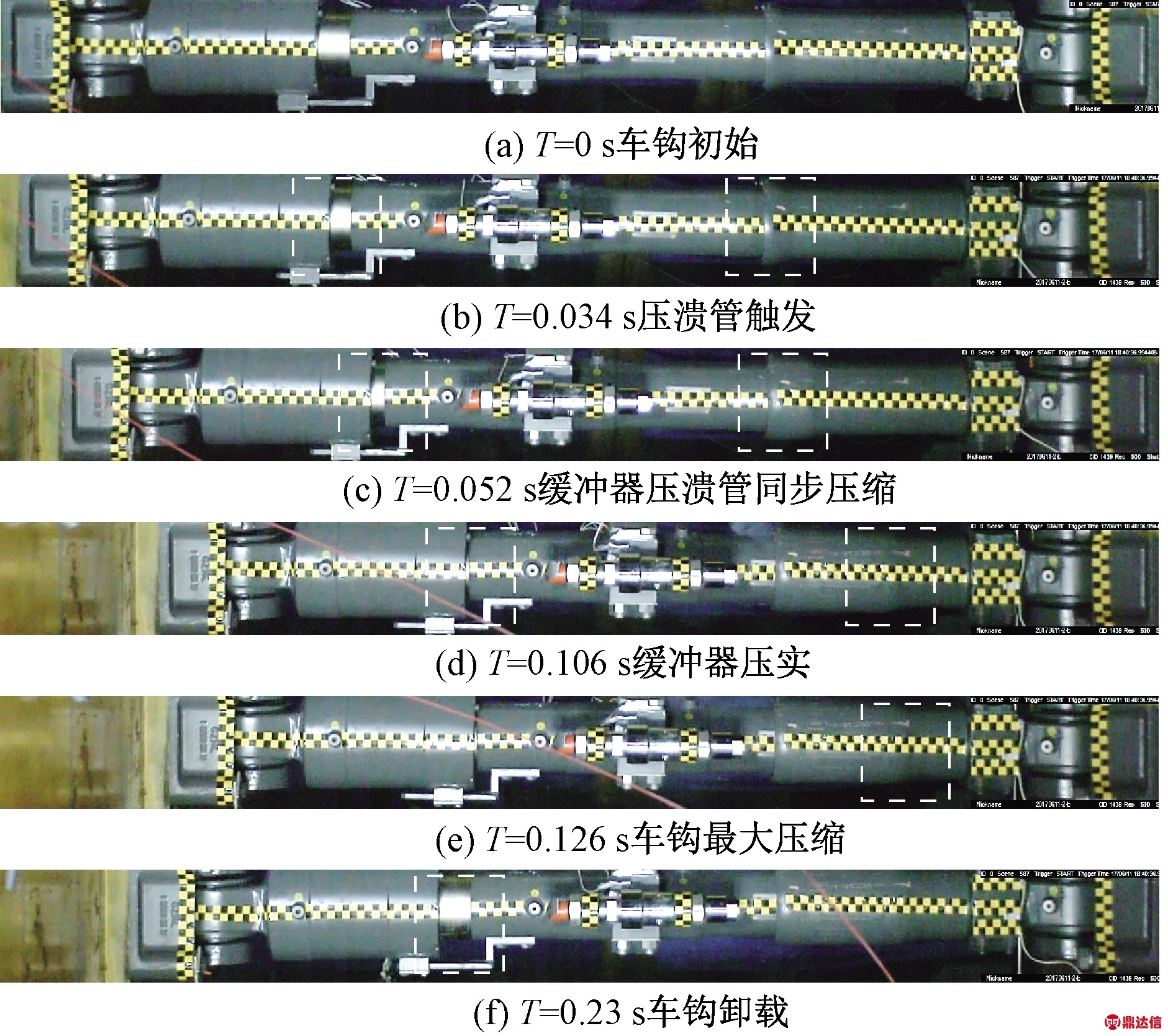

中间车钩变形情况如图12所示。中间车钩初始时刻结构如图12(a)所示。碰撞发生后,缓冲器首先开始压缩变形,到0.034 s时压溃管开始压缩变形,如图12(b)所示。然后缓冲器与压溃管同时压缩变形,如图12(c)所示。到0.106 s时中间车钩中的缓冲器达到最大压缩距离,如图12(d)所示,此时压溃管继续压缩,到0.126 s压溃管到达最大压缩距离,车钩停止压缩,如图12(e)所示。之后车钩中的缓冲器开始卸载,到0.23 s车钩中的缓冲器恢复到初始状态,如图12(f)所示。

图11 速度18.72 km/h车钩力学特性曲线

图12 实验速度25.68 km/h车钩变形序列图

车钩力学特性曲线如图13所示。

车钩力达到1 467 kN后不再继续上升的原因为:压溃管与缓冲器已经开始进入稳定的作用阶段,如图12(c)所示,压溃管将车钩作用力限制在1 470 kN附近,缓冲器使车钩作用力上下波动。车钩在最大行程338 mm时,如图12(e)所示,阻抗力为1 499 kN,缓冲器内采用高压氮气弹簧开始回弹,将台车2加速推回,随后台车2牵引缓冲器完成卸载。

4 结果讨论

4.1 缓冲装置静态与动态吸能特性对比

当实验速度为7.19 km/h时,车钩阻抗力低于压溃管触发阈值,只有气液缓冲器作用,耗散冲击能量。气液缓冲器作用力来自两个方面,一是液压油流经孔缝时产生的阻尼力,和流量有关,即与车钩压缩速度有关,车钩压缩速度越大,产生的阻尼力越大;二是与高压氮气弹簧压缩距离有关,缓冲器压缩距离越长,氮气弹簧反作用力越大。

图13 速度25.68 km/h车钩力学特性曲线

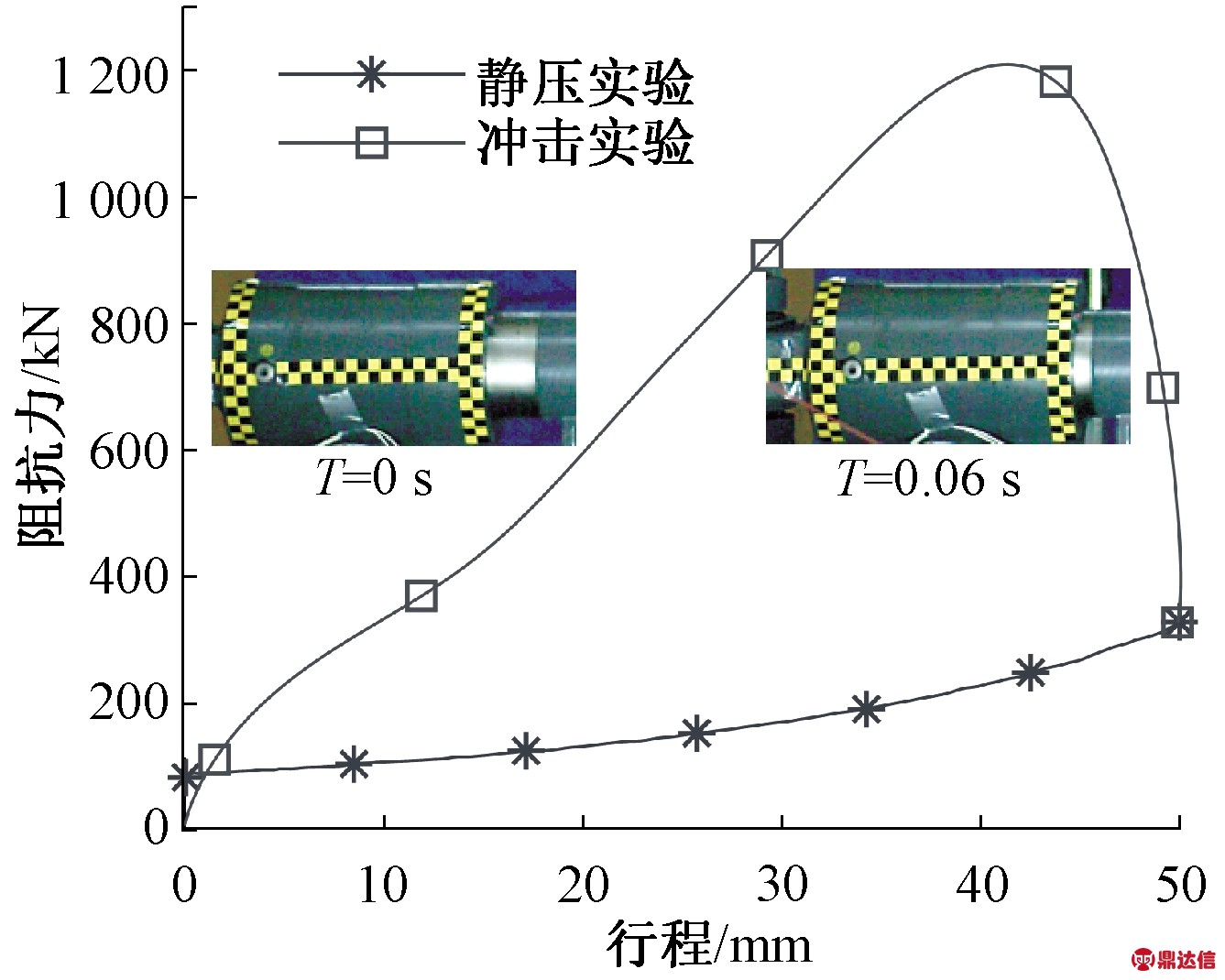

气液缓冲器冲击实验与静压实验性能曲线对比如图14所示。其中冲击实验曲线在静压实验曲线上方区域为冲击速度对缓冲器阻抗力的影响,其阻抗力随冲击速度增加而升高;冲击速度降低后,其阻抗力降低到静态阻抗力值,即高压氮气弹簧带来的阻抗力,其值只与压缩位移有关。

图14 气液缓冲器动静态性能对比

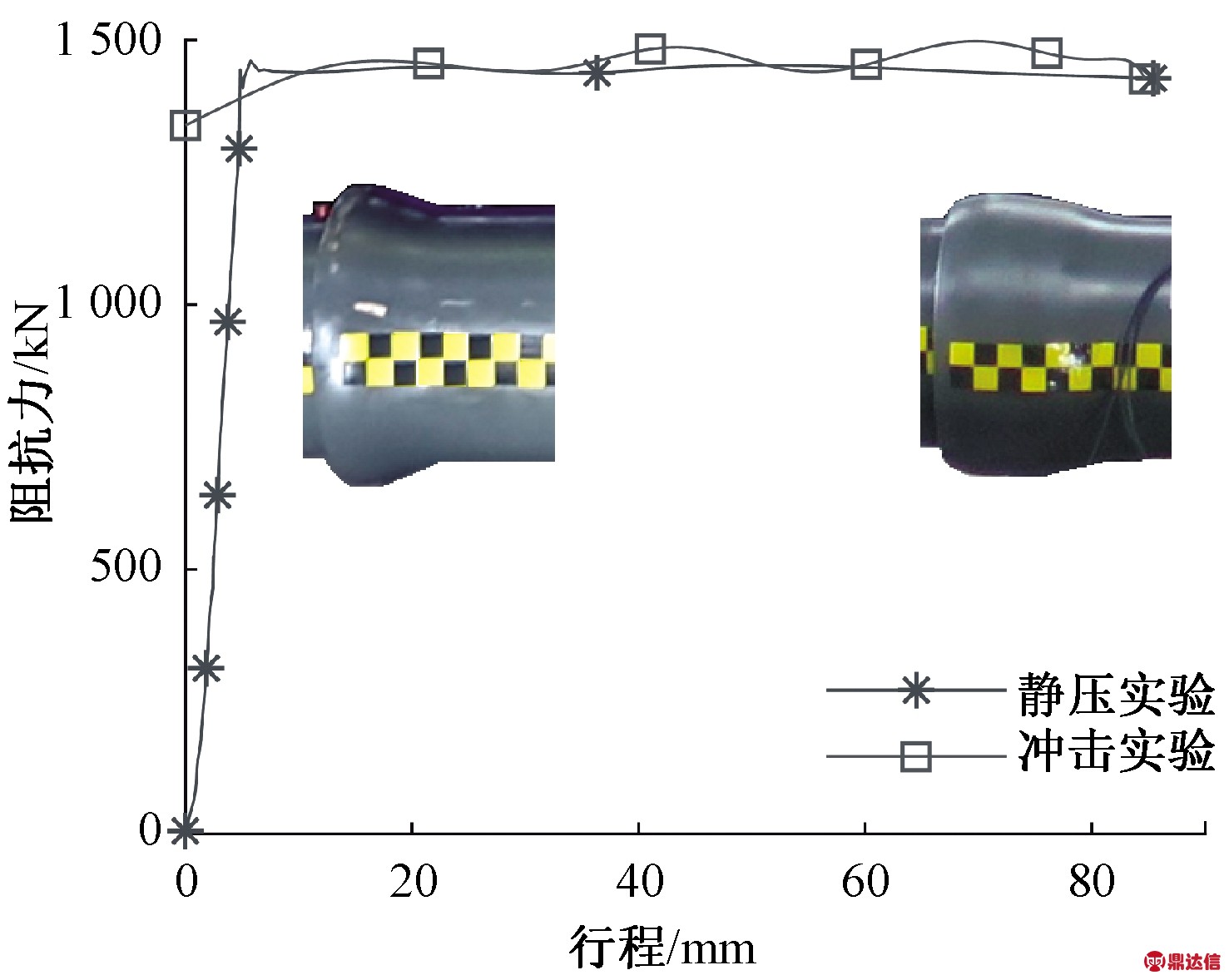

压溃管冲击实验与静压实验性能曲线对比如图15所示,压溃管静态压缩曲线中压溃管静态阻抗力从0 kN经压缩5 mm后才达到设计阻抗力,并且在达到设计阻抗力时有较高的峰值力。双台车冲击实验中压溃管触发时,缓冲器还未完全压缩,如图10(b)所示,受缓冲器影响,车钩阻抗力曲线较静压曲线有明显的波动。压溃管动态冲击力值与静压实验力值基本一致。

图15 压管动、静态性能对比

在实验过程中压溃管触发时刻在缓冲器完全压实前的原因主要是:

(1)车钩力受车钩压缩速度影响,当碰撞发生时,由于冲击端台车承受撞击力远大于车钩缓冲器的作用力,造成前后台车所受减速度差异较大,前后台车相对速度迅速出现差异,车钩压缩速度较高导致缓冲器作用力提前达到压溃管的触发值。

(2)初始时刻压溃管冲头处于部分接触没有完全贴合外管,碰撞发生后冲头处损失了一部分滑动摩擦力,同样导致了压溃管触发的提前出现,这种情况也出现在了静压实验中。这种特性使得压溃管触发时处于缓冲器的作用范围,减缓了触发初始时刻的峰值力,如图15所示,避免了压溃管出现刚性冲击,有利于车钩作用的稳定和安全。

4.2 冲击速度对吸能特性的影响

4.2.1 压缩行程

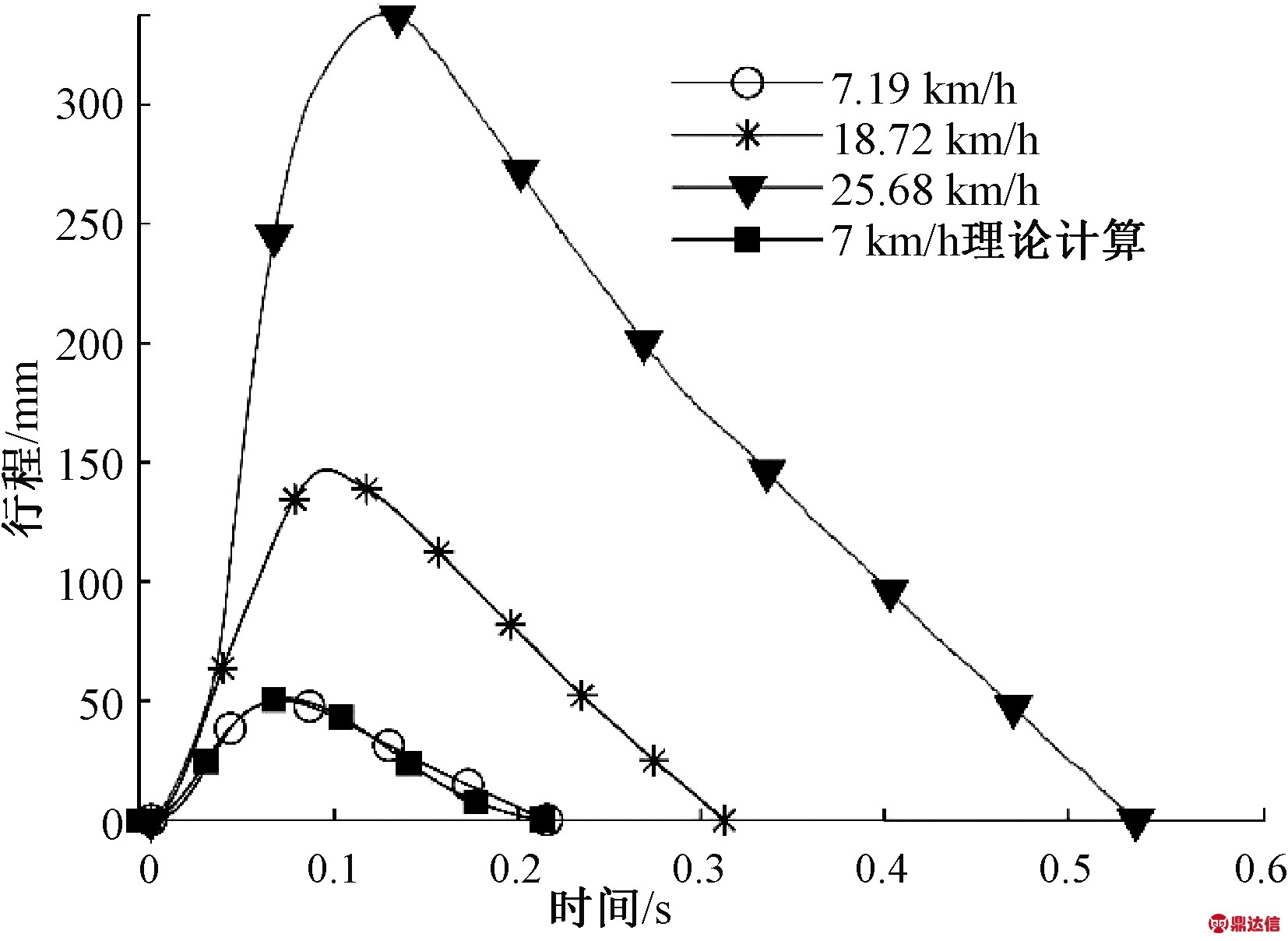

不同冲击速度下车钩压缩行程对比如图16所示。随冲击速度提高,中间车钩最大行程由7.19 km/h时只有缓冲器压缩的50 mm,增长到18.72 km/h时缓冲器与压溃管同时压缩的123 mm,再到25.68 km/h时缓冲器与压溃管同时压缩的338 mm。中间车钩冲击过程中,其位移曲线过渡平滑,其行程从初始值到最大值经历的时间低于从最大值到恢复原长经历的时间,其加载时间与卸载时间比值由7.19 km/h时的1/3降低到25.68 km/h时的1/4,即压溃管的使用延长了中间车钩的卸载时间。

图16 三种冲击速度下车钩行程-时间曲线

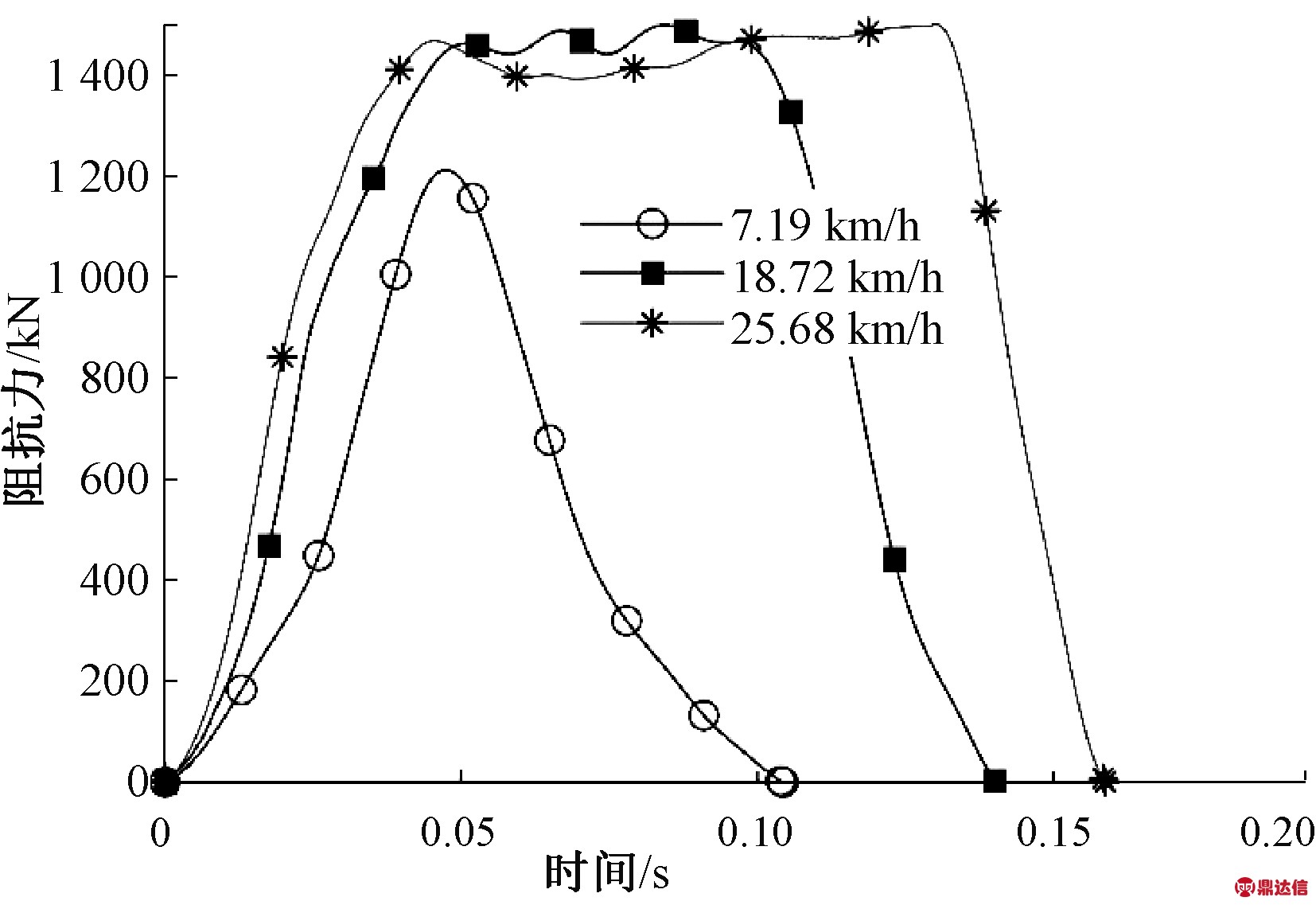

4.2.2 阻抗力

不同冲击速度下车钩阻抗力对比如图17所示。随着冲击速度增加,中间车钩达到最大阻抗力所需时间减少,其加载过程经历时间增加。中间车钩冲击过程中,随冲击速度提高,缓冲器最大阻抗力升高,但阻抗力到达1 500 kN后不再继续增加,即压溃管的使用避免了缓冲器阻抗力无限制升高,保证了中间车钩具有1 500 kN的稳定阻抗力。

图17 三种冲击速度下车钩阻抗力-时程曲线

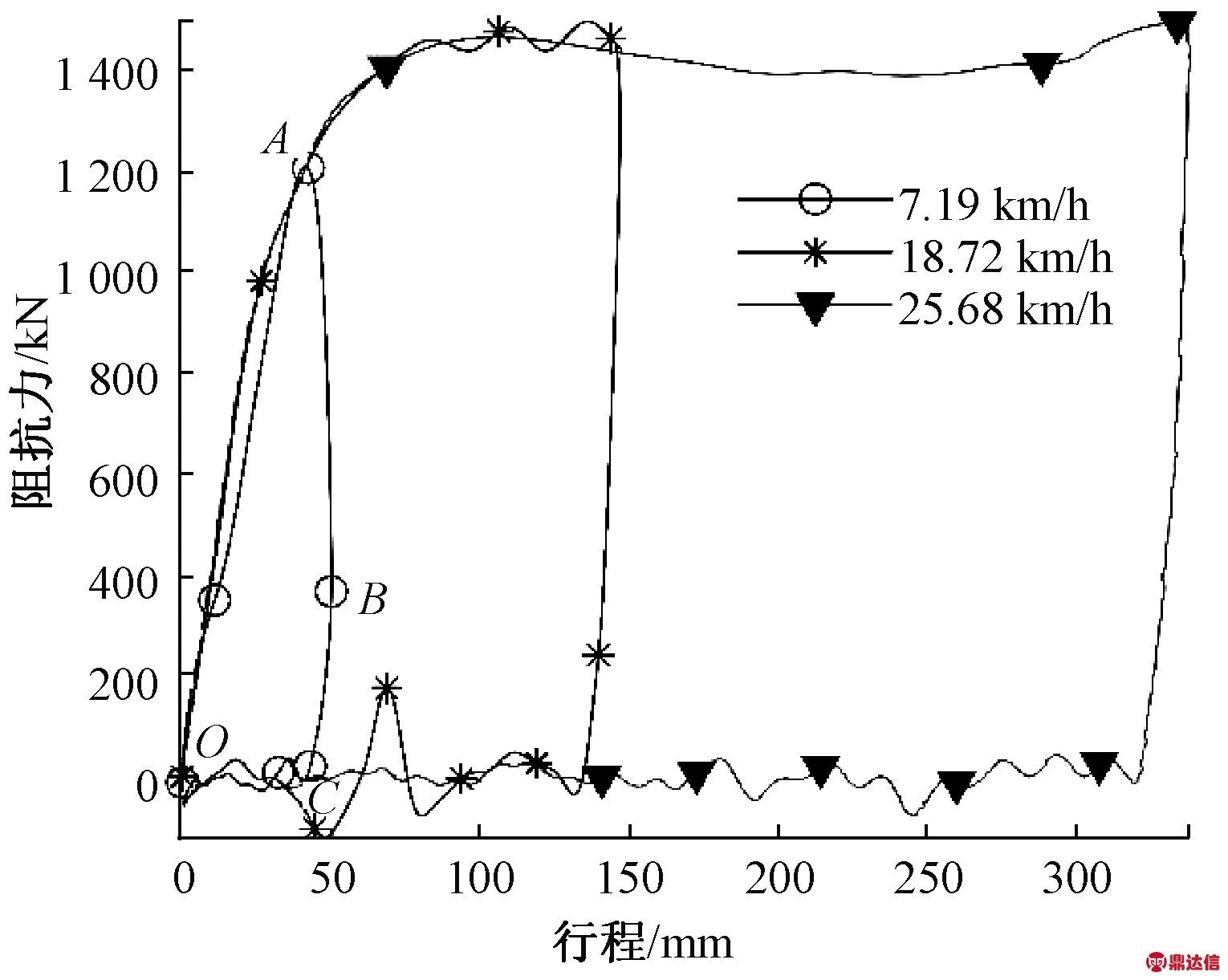

4.2.3 吸能特性

不同冲击速度下车钩吸能特性曲线如图18所示,冲击速度为7.19 km/h时,气液缓冲器冲击特性曲线可分为4段,第一段为作用力从0点增加到峰值点的OA段,此段车钩力单调递增;在相同压缩位移下,车钩相对压缩速度越高,车钩力越大。第二段为作用力峰值点到最大行程的AB段,此段作用力迅速降低是由于车钩压缩速度降低造成液压油流经孔缝时产生的阻尼力降低,B点时缓冲器停止压缩,作用力只存在氮气弹簧压缩阻力,与压缩距离有关。第三段为最大行程到作用力降为0的BC段,此段氮气弹簧回弹顶开单向锥阀,液压油由油腔2回到油腔1,液体压力经缓冲器传递到后台车,将后台车推出。第四段为作用力降为0到缓冲器回复原长的CO段,台车后退牵引车钩缓冲器完成卸载。

图18 三种冲击速度下车钩阻抗力-行程曲线

由图18可见,冲击速度在18 km/h以上时,中间车钩除了具备缓冲器的特性外,压溃管触发后,车钩力继续上升,其增长率小于触发前。车钩力达到1 460 kN后沿此值上下波动,波动幅值为20~40 kN。车钩卸载时,车钩力在10 mm行程内由1 460 kN降低到0 kN。压溃管触发后力值稳定,受冲击速度影响较小,高速冲击降低车钩力的波动频率。台车冲击动能耗散完全后,车钩力低于压溃管压缩阈值,压溃管停止作用,导致车钩结束压缩,车钩相对压缩速度迅速降低到零。

5 结论

本文对气液缓冲器和压溃管串联形式的动车组中间车钩的动态吸能特性展开研究。实验中,将两辆冲击台车用中间车钩进行连挂并冲击刚性墙。实验针对气液缓冲器动态吸能特性及气液缓冲器和压溃管组合动态吸能特性开展了冲击实验研究,速度分别为7.19、8.72、25.68 km/h。该实验方法对中间车钩进行动态冲击进行了有效模拟,结论如下:

(1)气液缓冲器动态最大阻抗力1 500 kN,远高于其静压最大阻抗力800 kN,其动态阻抗力与车钩压缩位移和压缩速度相关,而压缩位移又与缓冲器内部高压氮气弹簧相关,其动态特性满足理想气体绝热压缩方程,动态阻抗力在静压阻抗力基础上增加了压缩速度导致油液流经环缝带来的黏滞阻力,随压缩速度的增加而升高,冲击速度降低后,其阻抗力降低到静态阻抗力值。

(2)动态冲击过程中,车钩压溃管触发后的力值变化较为稳定,波动范围保持在1 470~1 490 kN之间,其动态冲击平台力值与静压实验力值基本一致,进一步证明其力级变化对速率不敏感。此外,压溃管与膨胀管的膨胀角设计导致了压溃管触发力为1 200 kN,略低于其设计数值1 500 kN。

(3)动态冲击过程中,气液缓冲器与压溃管相互耦合,共同作用。气液缓冲器的存在有效降低了压溃管初始峰值力,但带来其阻抗力的上下波动。随着冲击速度增加,在相同的压缩位置下,车钩阻抗力提高较为明显。