摘要:智能井井下流量控制阀(ICV)的金属密封旨在隔离油套管环空的原油流动,其接触力学行为对井下流量控制阀的结构设计和可靠性至关重要。推导金属密封接触应力与其自变量之间的相关理论模型,并利用有限元法研究并验证了金属密封接触应力与其自变量之间的理论关系。为表征密封应力,将金属密封组件与滑套的二维轴对称模型抽象为悬臂梁模型。研究发现:接触应力的理论解和数值解与工作压力、悬臂梁长度、悬臂梁截面高度和悬臂梁端面的水平位移成正比,而与悬臂梁倾角的正弦值和密封面的宽度成反比。各自变量引起的接触应力的理论解和数值解之间的平均相对误差均不大于10%,验证了提出的理论模型是正确的。该模型可为已知油田条件下的金属密封设计提供依据。

关键词:智能井;井下流量控制阀;金属密封;接触力学行为

智能井技术是近年来油田生产技术的重大突破之一[1],并广泛应用于提高生产性能,实现实时控制和生产优化,最大限度地提高油田储层的最终采收率[2]。智能井主要由井下流量控制阀(ICV)、井下压力计和多端口直通式封隔器组成[3]。与其他井下工具不同,ICV需要在带压的情况下工作。传统的井下滑套密封设计用于在不同压差下实现油管和套管之间环空的密封[4]。由于需要额外的锁紧机构来加强密封,第一代ICV已被第二代ICV所取代。第二代ICV保留了第一代ICV的大部分部件,但主要对上阀座和下阀座的配置进行了修改,为提高密封性能,第二代ICV的金属密封为径向金属密封。

金属密封能够满足井下安全工作条件,因此在一些油气井作业中得到了广泛的应用。金属密封件由柔性金属制造,与被密封件接触,形成一个严密耐用的密封接触面,能够承受井底的高温、高压和腐蚀性流体的严酷条件[5-6]。ZHAO等[7]建立了水下采油树井口接头密封接触应力与其自变量之间的理论关系,分析结果与有限元模拟结果吻合较好。彭粲粲等[8]利用ABAQUS软件提出了油管悬挂器用K型密封的二维轴对称模型。WEI等[9]分析了海底管道机械连接件密封面的密封机制,根据弹性叠加定理,得出了密封的临界条件。崔晓杰等[10]用有限元方法研究了井下金属密封套筒的密封原理,证明了金属密封技术在大环空密封中的可行性。张凯等人[11]利用ABAQUS软件,建立了海底采油树油管悬挂器K型金属密封环在实际工作条件下的有限元模型,定性地分析了初始过盈量、工作压力和工作温度对接触力学行为的影响。侯超等人[12]采用有限元方法分析了水下井口系统用环形金属密封组件的密封机制和工作原理。李玉婷等[13]利用ABAQUS软件建立了U金属密封形环的二维轴对称模型。许多文献通过有限元方法研究了其他异形金属密封件的密封性能,但没有提出数学模型[14-15]。

本文作者针对ICV的金属密封结构,建立其接触力学行为的数学模型,并进行了数值验证,为井下流量控制阀中金属密封的设计和改进提供理论基础。

1 金属密封结构

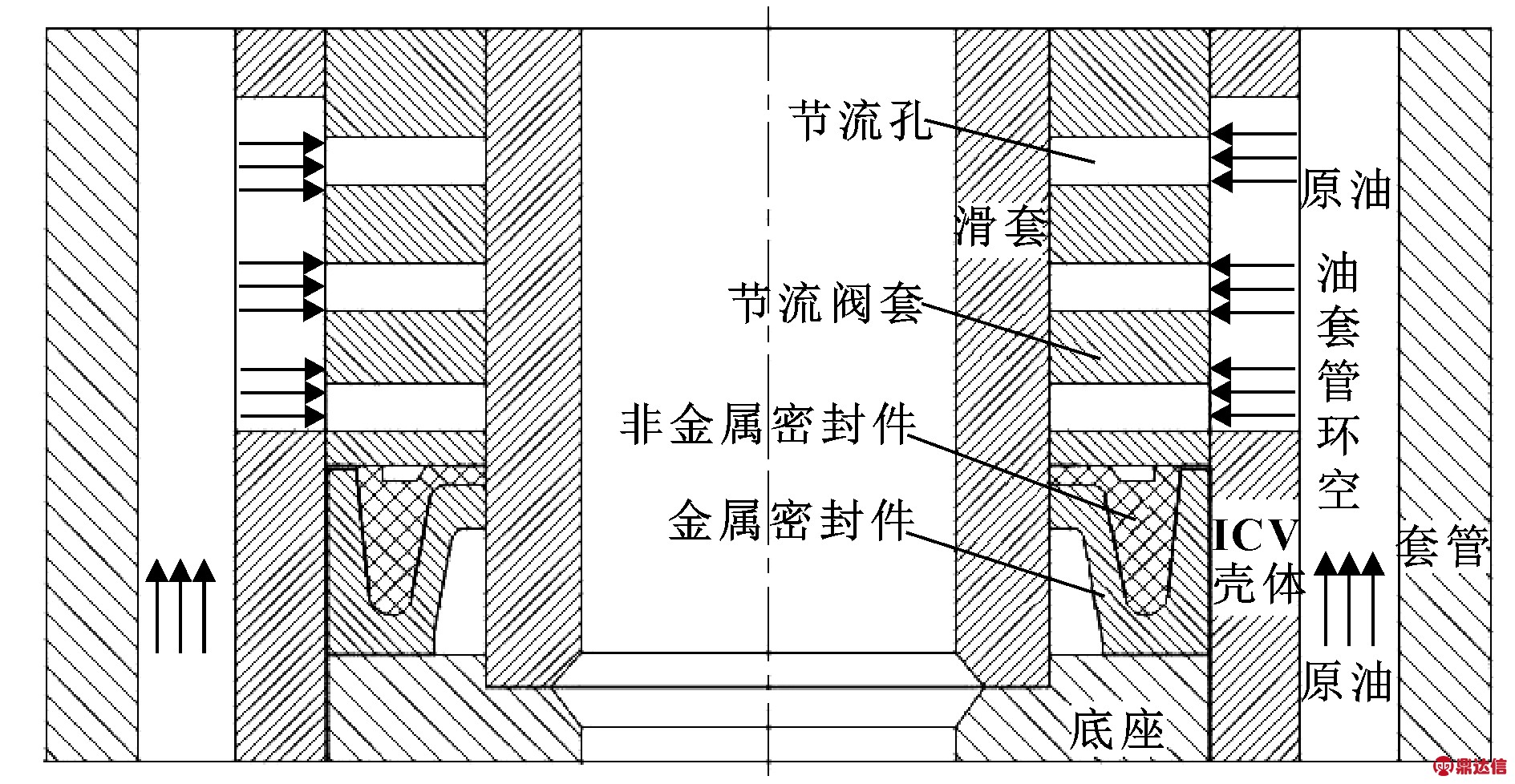

如图1所示,为了隔离套管和油管之间的环空的产液,在ICV壳体和滑套之间采用金属密封组件。该金属密封组件包括金属密封件和非金属密封件。非金属密封件可用于响应施加在金属密封组件上的压差,在任何方向上为金属密封件施加压差。当滑套向下移动时,非金属密封件和金属密封件的唇部会依次与滑套外表面相接触,此时两者在密封面上均发生弹性变形,当接触应力足够大时就能够实现井底油液的密封,此时ICV关闭。当滑套向上移动时,金属密封件和非金属密封件的唇部会依次与滑套外表面脱离接触,井底油液将通过节流孔进入油管,此时ICV开启。

图1 井下流量控制阀中金属密封圈结构原理

Fig 1 The structure of the radial metal seal of an ICV in the well

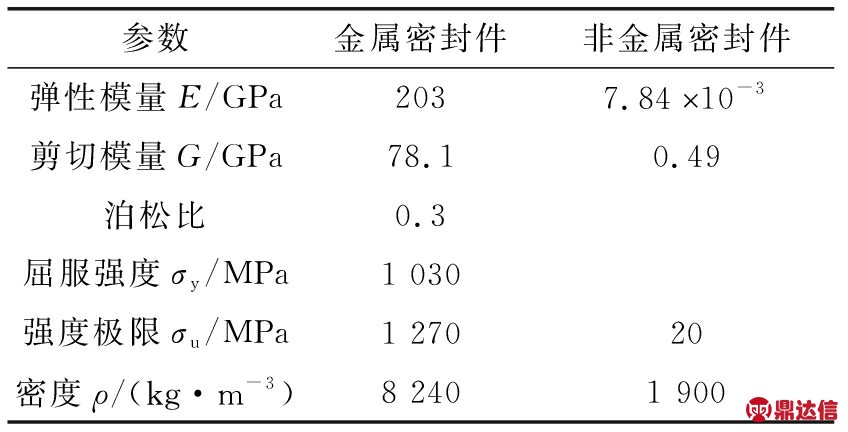

金属和非金属密封件的材料性能如表1所示。金属密封件由镍基合金GH4169制成。该合金具有优良的机械性能和加工性能,在航空、航天、石化等领域得到了广泛的应用。这些性能包括良好的高温强度、优异的抗蠕变和抗疲劳性能、优异的加工和焊接性能。非金属密封件由氟橡胶制成,具有耐热、耐油、抗氧化、耐腐蚀等优点。

表1 20 ℃时金属和非金属密封件材料参数

Table 1 Material performance parameters of metal and nonmetal seals at 20 ℃

2 金属密封结构的理论模型

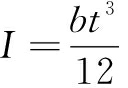

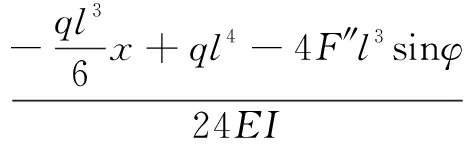

非金属密封件施加在金属密封件上的载荷分布不均匀,但是为了简化分析,假定金属密封件上的载荷分布均匀。根据结构、应力和边界条件,将金属密封件和滑套的密封接触对简化为具有过盈配合的轴对称结构。如图2所示,该结构可以抽象为悬臂梁模型。其中,q为原油压力,δ为初始过盈量,φ为悬臂梁倾角,h为密封面宽度,l为悬臂梁长度,t为悬臂梁截面高度。

图2 井下流量控制阀金属密封的悬臂梁结构和力学模型

Fig 2 Structural and mechanical model of the metal seal of an ICV

当悬臂梁长高比大于5时,不考虑剪切变形,悬臂梁可视为 EULER-BERNOULLI 梁[16]:

(1)

其中![]() 将边界条件代入方程(1),可以得到:

将边界条件代入方程(1),可以得到:

(2)

其中![]() 和b=l分别为该悬臂梁的惯性矩和截面宽度。因此,悬臂梁端面的水平位移u1为

和b=l分别为该悬臂梁的惯性矩和截面宽度。因此,悬臂梁端面的水平位移u1为

(3)

由式(3)可导出下式:

(4)

由于金属密封件的截面厚度t远小于其径向尺寸,因此可认为F″近似等于密封面上的接触力FEu,即FEu=F″。则密封面上接触应力的理论解表达式如下:

(5)

从方程(4)和(5)可以推断,接触应力与工作压力、悬臂梁端面的水平位移以及悬臂梁的截面高度成正比,而与悬臂梁倾角的正弦值和密封面宽度成反比。

3 数值分析与验证

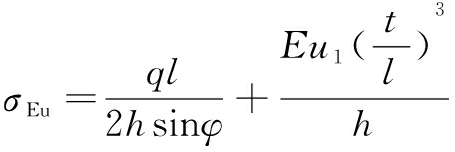

有限元分析流程如图3所示。首先建立了金属密封件和滑套的轴对称的有限元模型,然后对金属密封件的外表面和底面施加完全固定约束,对金属密封件的上部施加工作压力;根据初始过盈量,向滑套施加径向位移。在有限元分析中,建立了两个分析步:第一步是对滑套施加轴向位移,第二步是为金属密封件施加工作压力。金属密封件的网格类型为CAX4R,全局尺寸近似为0.5 mm,密封面上的单元经过加密以提高计算精度,滑套的网格尺寸与金属密封件接触面上的最小网格尺寸相当。从有限元分析结果中可以提取接触应力数值解的最大值σmax、接触应力数值解的平均值σave、悬臂梁端面的水平位移u1和密封面宽度h。通过将相关参数值代入方程(4)和(5)中,即可计算出接触应力理论值σEu,然后分析接触应力与各参数之间的关系,验证所提出的理论模型。相关变量的参数值见表2。

图3 金属密封的有限元分析流程

Fig 3 FEM process of the metal seal of an ICV

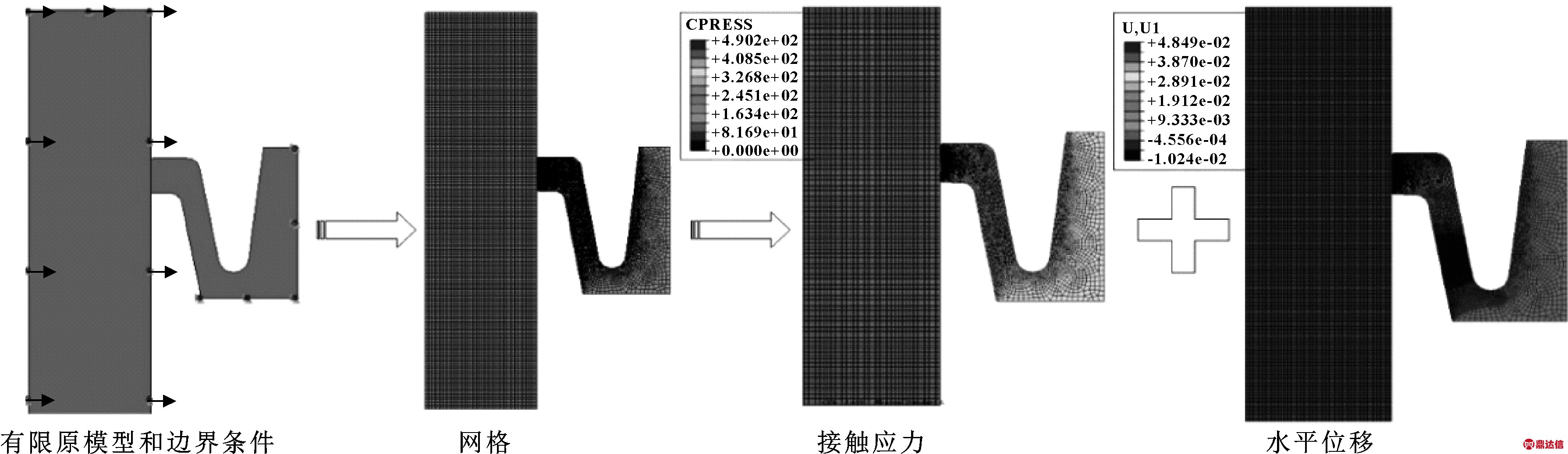

表2 自变量参数

Table 2 Independent variables in numerical analysis

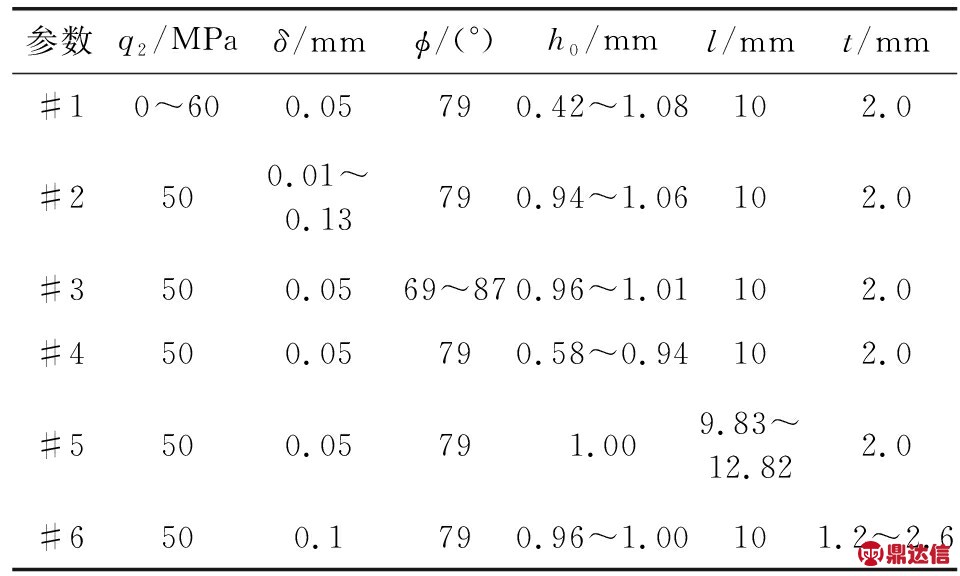

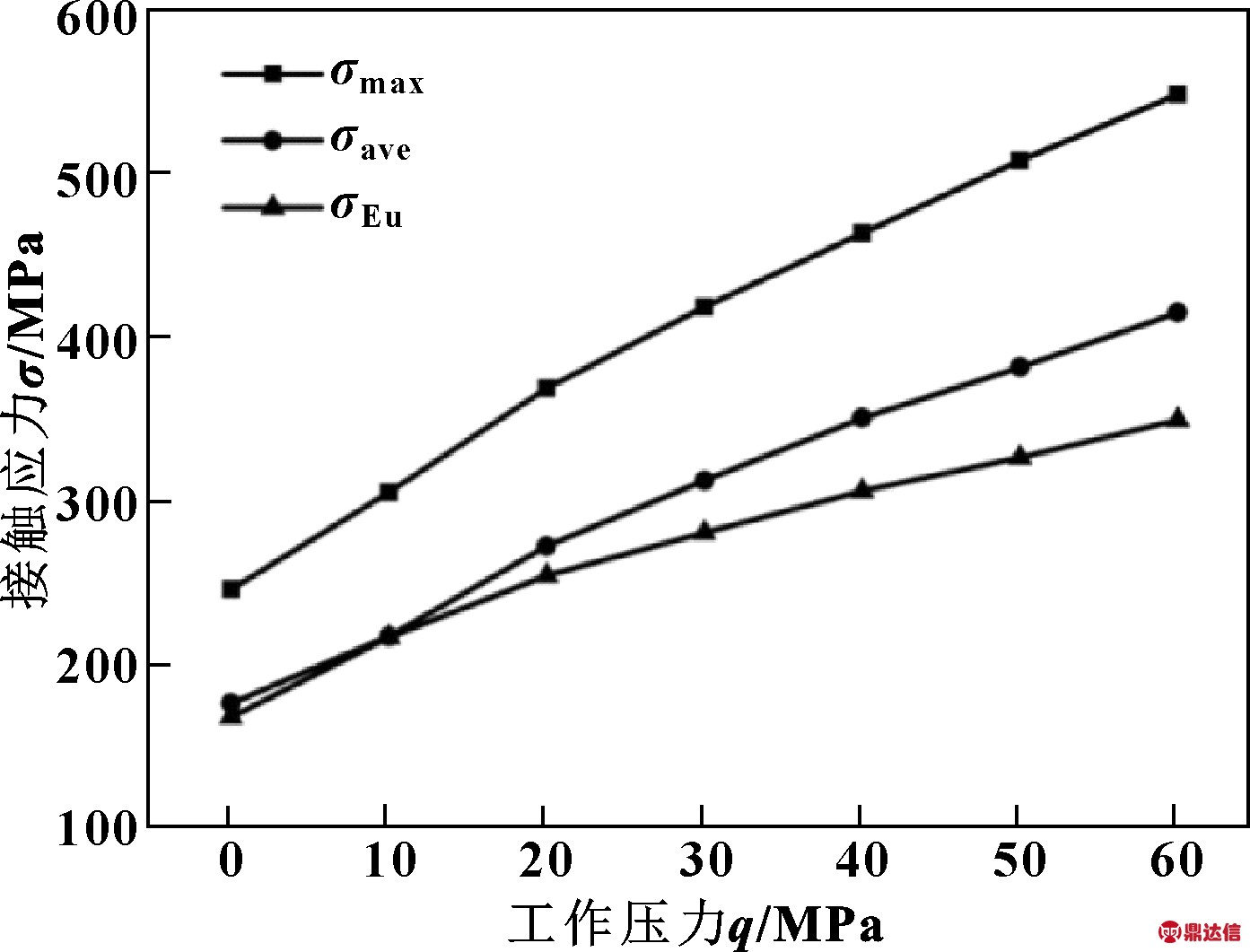

3.1 接触应力与工作压力的关系

在金属密封件和滑套的结构参数保持不变,而工作压力在0~60 MPa之间变化,且增量为10 MPa时,研究了接触应力与工作压力的关系。如图4(a)所示,当工作压力从10 MPa增加到60 MPa时,最大接触应力σmax分别等于303、366.7、416.2、461.3、505.6、545.9 MPa。这说明σmax随着工作压力的增加而增加,金属密封件具有自紧功能,保证了ICV金属密封的可靠性。从图4(a)可看出,当工作压力从10 MPa增加到60 MPa时,密封面宽度分别为0.56、0.68、0.80、0.9、1.00、1.08 mm,说明密封面宽度随着工作压力的增加而增加,而增加密封面宽度可以有效减少密封面泄漏。如图4(b)所示,σmax、σave和σEu均随着工作压力的增加而增加。理论值σEu和仿真值σave之间的平均相对误差为9.34%,表明理论模型的计算结果与接触应力的数值解吻合较好。

图4(a) 不同工作压力下的接触应力分布

Fig 4(a) Distribution of the contact stress along the seal face under different working pressures

图4(b) 工作压力与接触应力的关系

Fig 4(b) Relationship between the contact stress and the working pressure

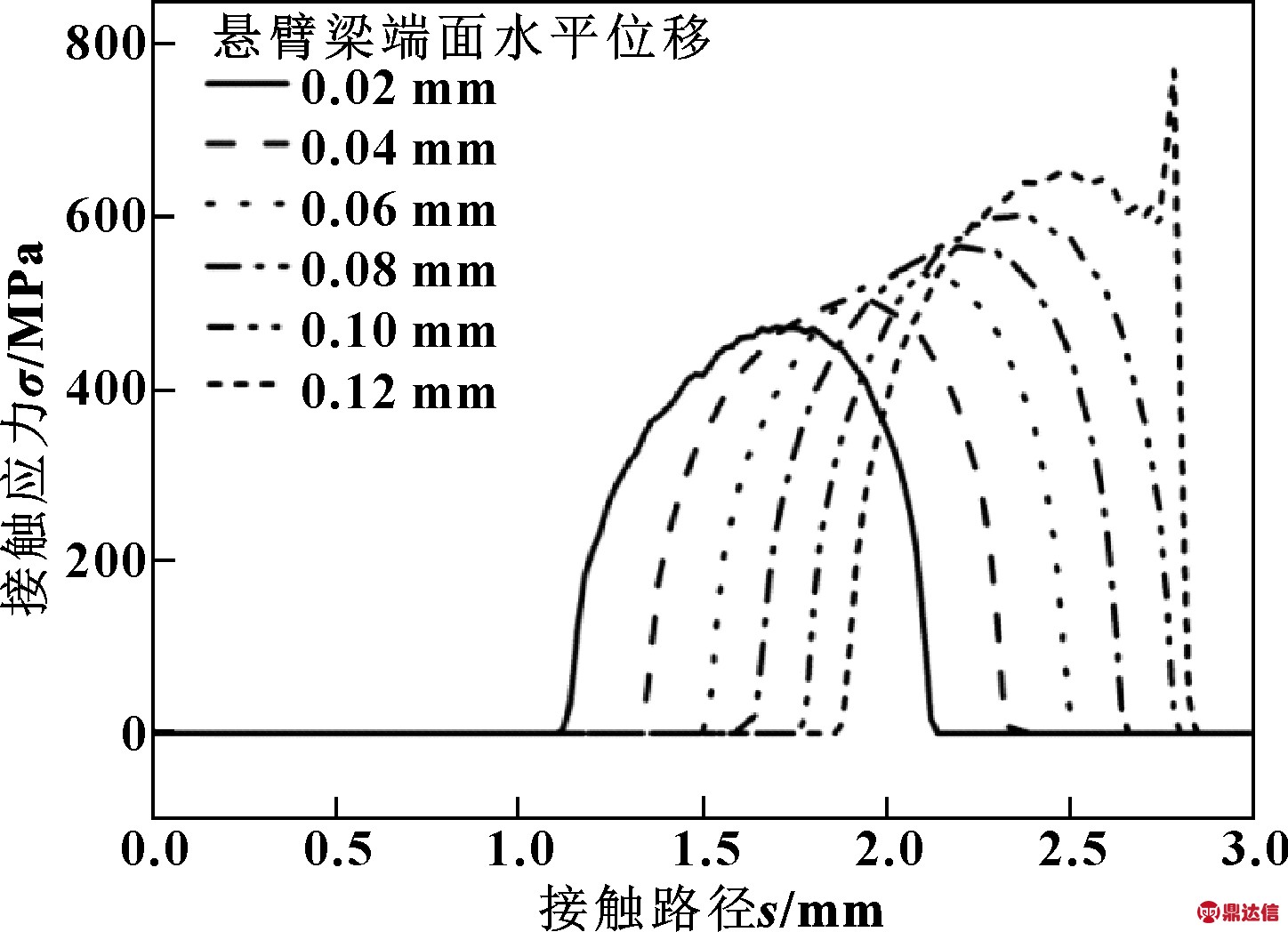

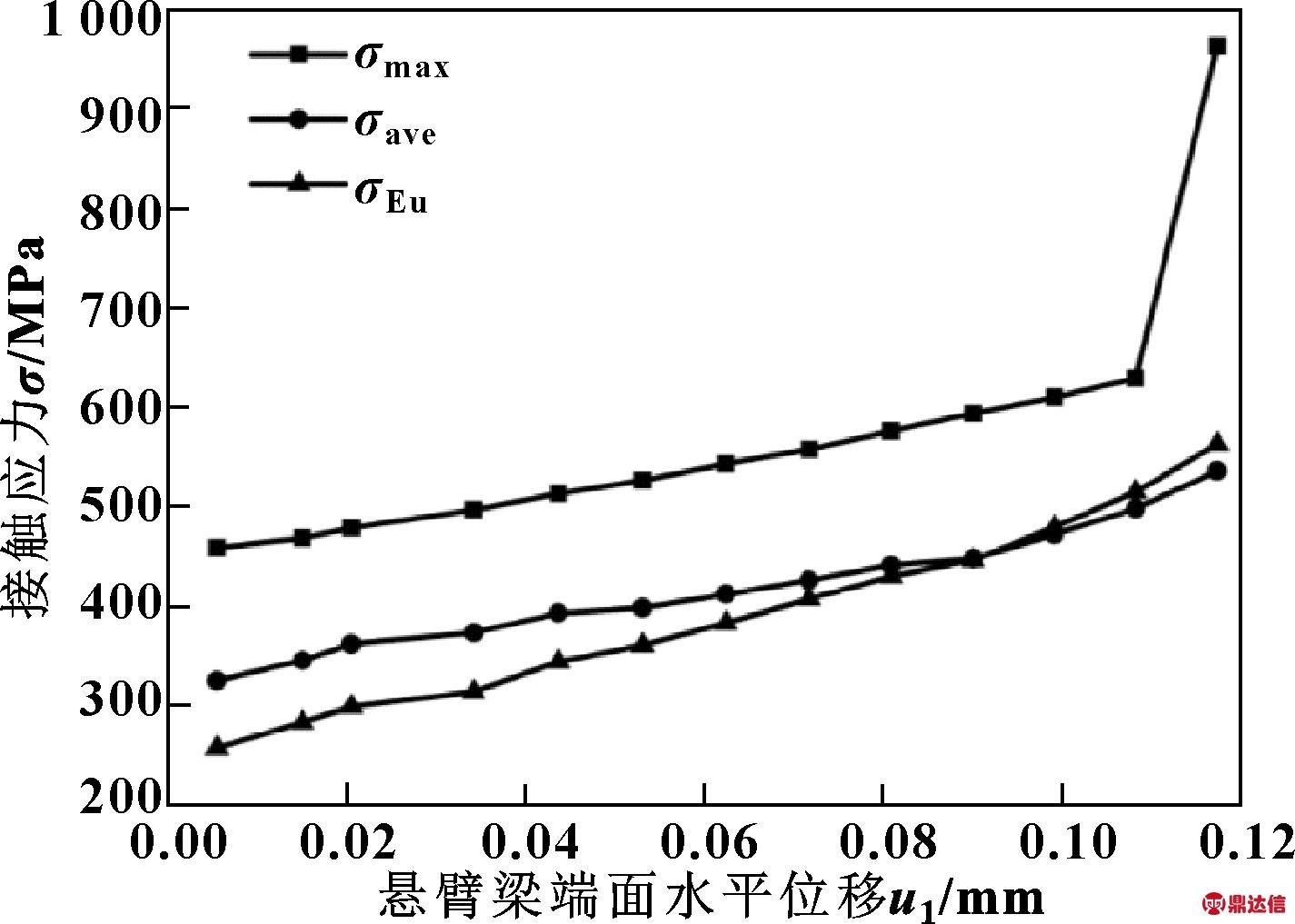

3.2 接触应力与悬臂梁端面水平位移的关系

其他自变量保持不变,初始过盈量以0.01 mm的增量在0.01~0.13 mm之间变化,研究了接触应力与悬臂梁端面水平位移的关系。如图5(a)所示,当悬臂梁端面水平位移从0.02 mm变为0.12 mm时,σmax分别等于461.6、490.2、519.6、550.8、586.9、622.4 MPa,这说明最大接触应力随着悬臂梁端面水平位移的增加而增加。从图5(a)中还发现,随着悬臂梁端面水平位移的增加,实际密封面的位置逐渐由一端移动到金属密封件的另一端。当悬臂梁端面水平位移大于或等于0.11 mm(此时初始过盈量为0.12 mm)时,在金属密封的一端出现了应力集中现象。因此,应合理地设计初始过盈量以避免应力集中。如图5(b)所示,σmax、σave和σEu随着悬臂梁端面水平位移的增加而增加,理论值σEu和仿真值σave之间的平均相对误差为9.26%,表明理论模型的计算结果与接触应力的数值解吻合较好。

图5(a) 不同悬臂梁端面水平位移下的应力分布

Fig 5(a) Distribution of the contact stress along the seal face under different horizontal displacement of the cantilever beam end face

图5 (b) 悬臂梁水平位移与接触应力的关系

Fig 5(b) Relationship between the contact stress and the horizontal displacement of the cantilever beam end face

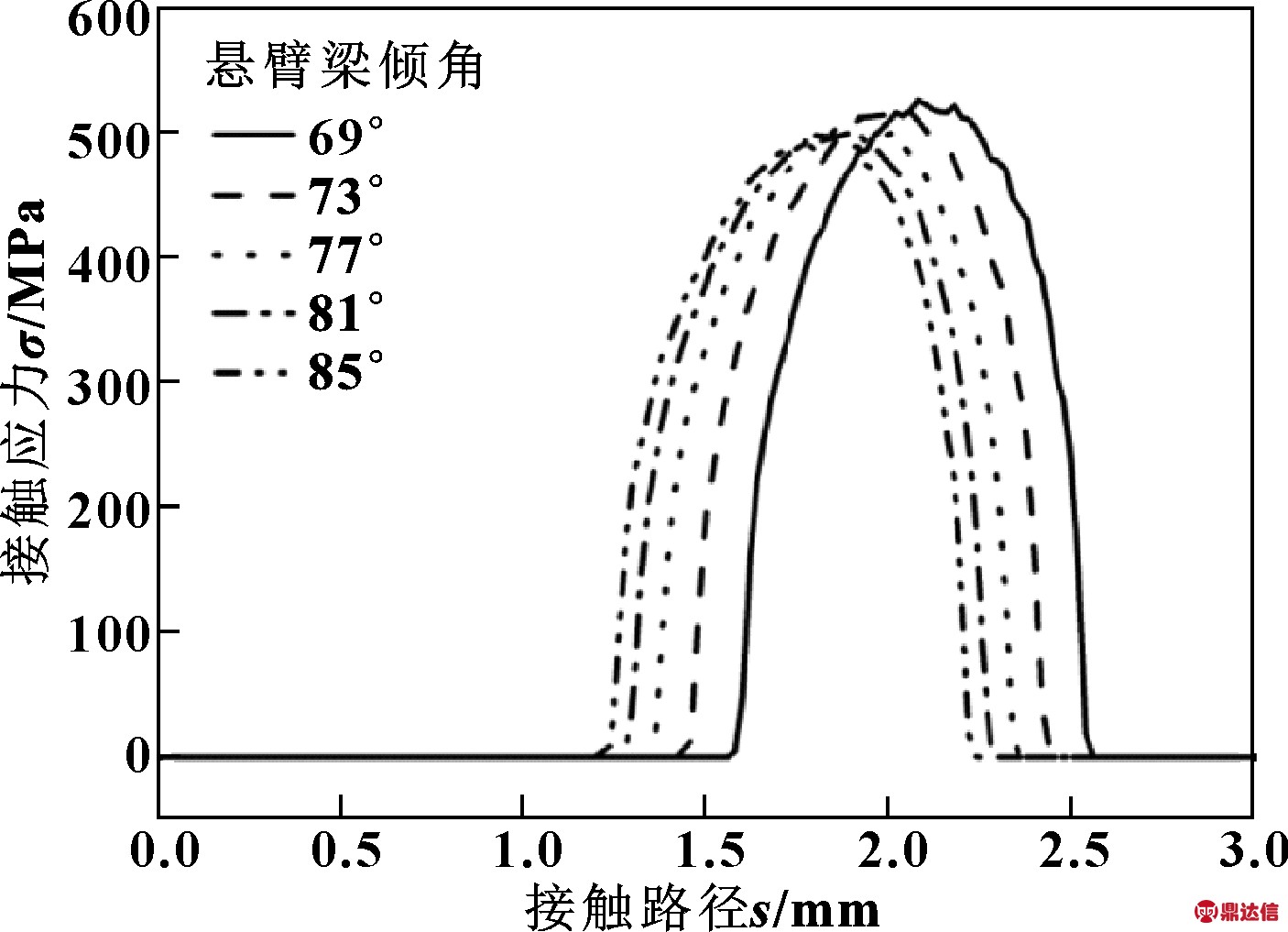

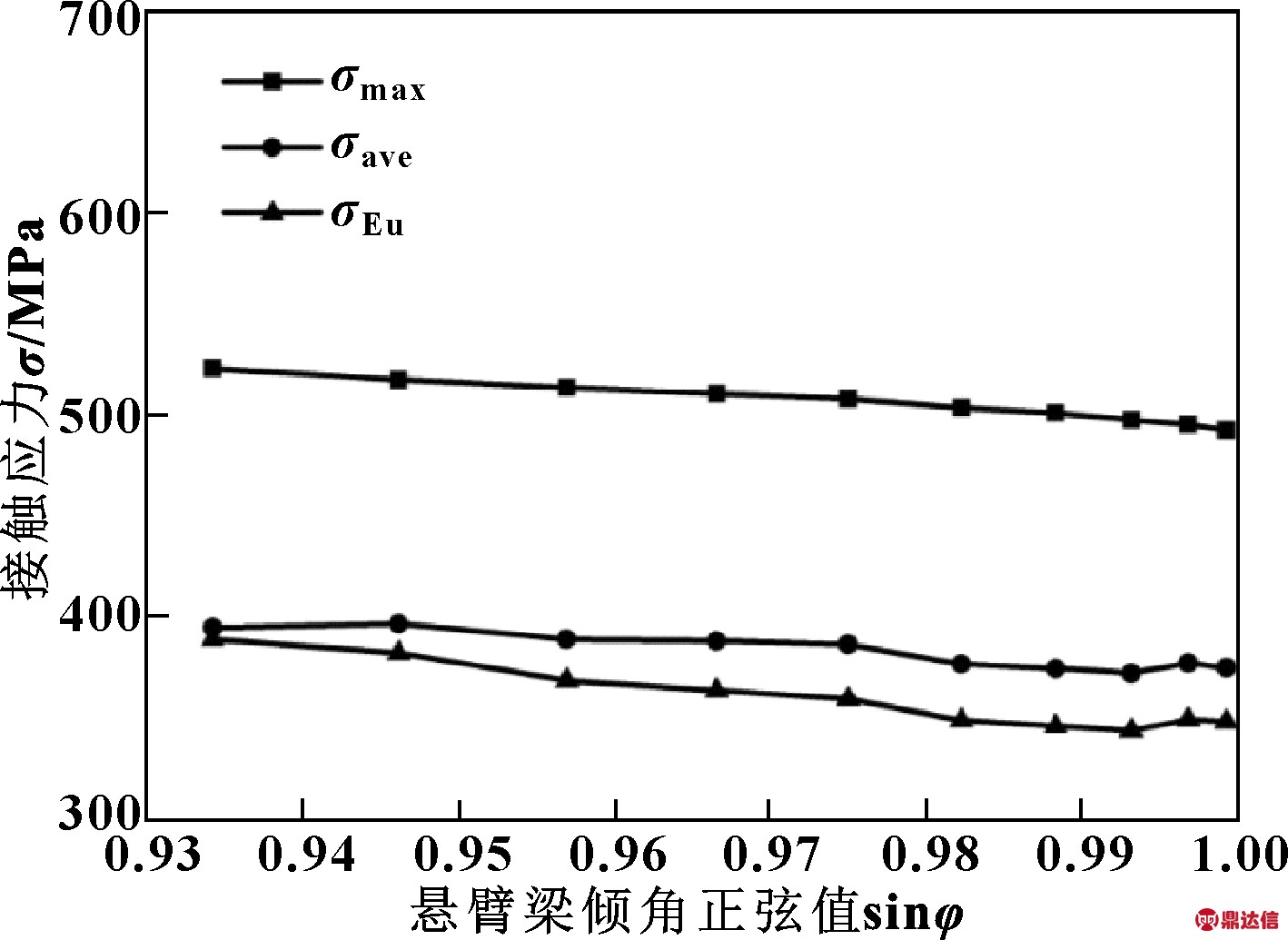

3.3 接触应力与悬臂梁倾斜角正弦值的关系

在其他参数不变的情况下,以1°为增量,通过使悬臂梁倾斜角在69°~87°之间变化,研究接触应力与悬臂梁倾角正弦值的关系,结果如图6(a)、(b)所示。

图6(a) 不同悬臂梁倾斜角的应力分布

Fig 6(a) Distribution of the contact stress along the seal face under different cantilever beam inclination angles

从图6(a)中可以看出,随着悬臂梁倾角的增大,密封面的位置发生变化,但密封面宽度变化不大。从图6(b)可以看出,σmax、σave和σEu均随着悬臂梁倾角正弦值的增大而近似线性减小。理论值σEu和仿真值σave之间的平均相对误差为0.83%,这说明接触应力的理论解与接触应力的数值解吻合非常好。

图6(b) 悬臂梁倾斜角正弦值与接触应力关系

Fig 6(b) Relationship between the contact stress and sine of the cantilever beam inclination angle

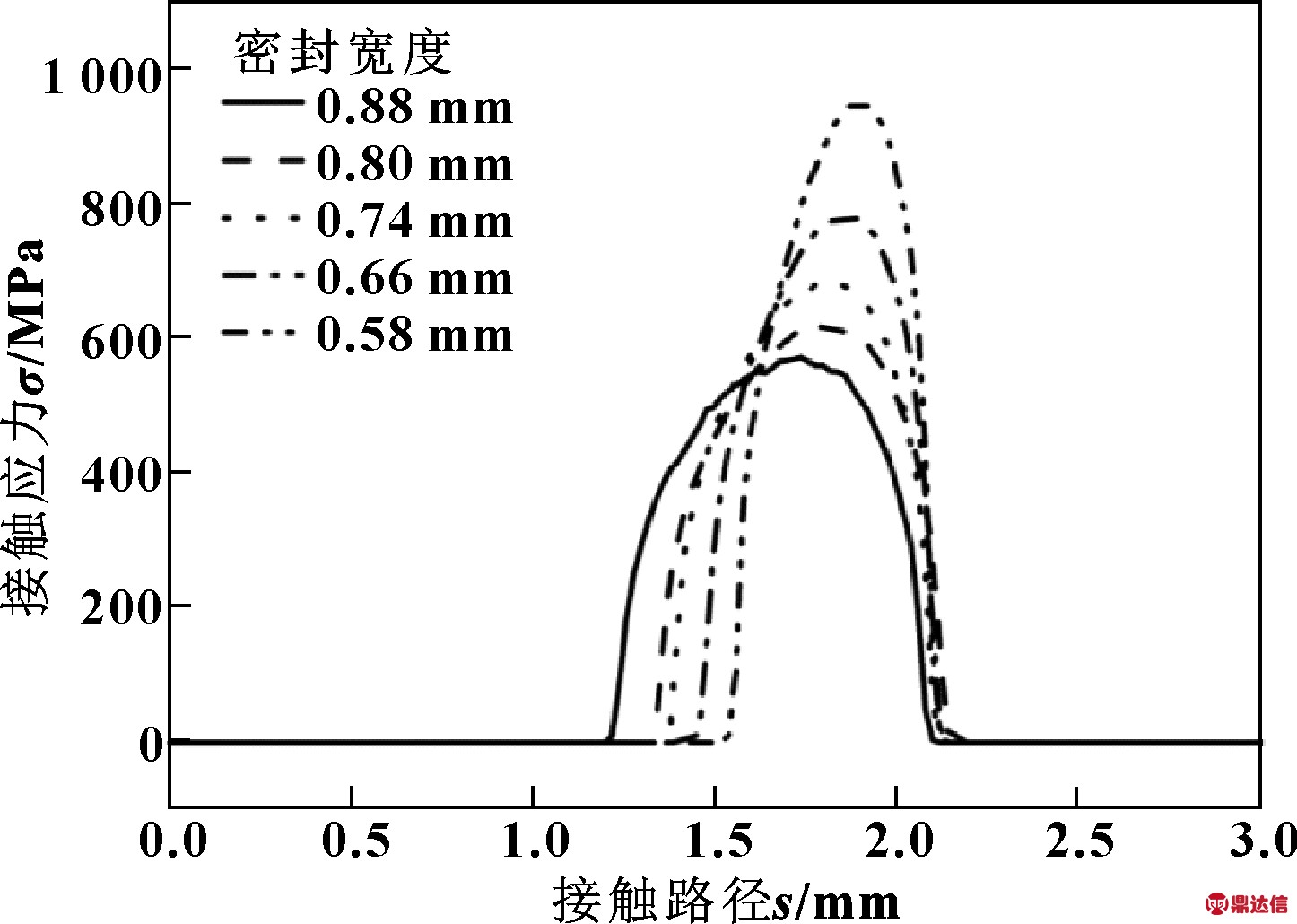

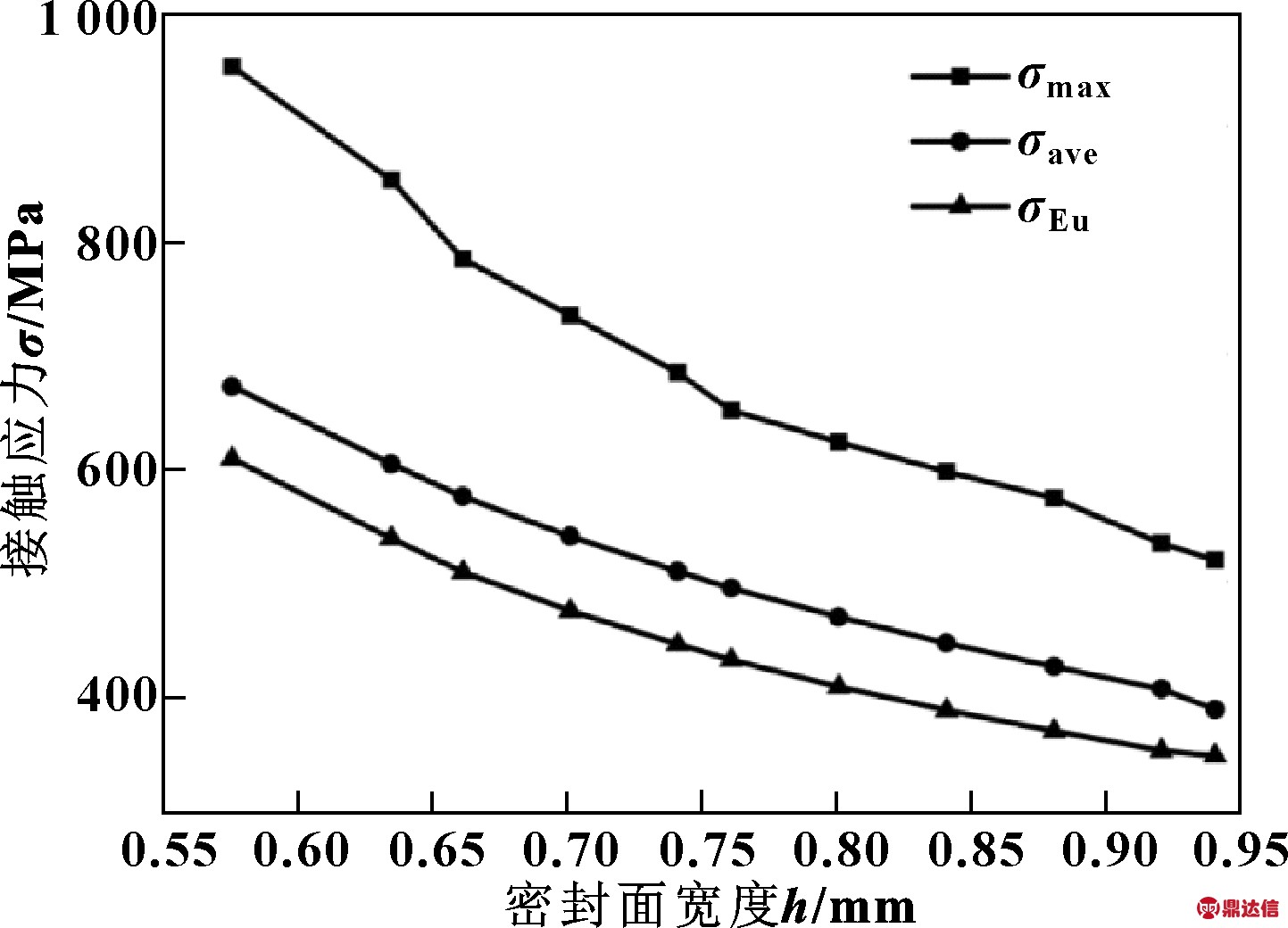

3.4 接触应力与密封面宽度的关系

其他参数保持不变,改变金属密封唇部的宽度,探讨了接触应力与密封面宽度的关系。如图7(a)所示,当实际密封面宽度从0.88 mm逐渐减小到0.58 mm时,σmax分别等于573.5、622.6、683.6、783.5、952.5 MPa,这说明最大接触应力随着密封面宽度的减小而增加。如图7(b)所示,随着实际密封面宽度的增加,σmax、σave和σEu几乎线性减小。理论值σEu和仿真值σave之间的平均相对误差为9.58%,表明理论模型的计算结果与接触应力的数值解吻合较好。

图7(a) 不同密封面宽度下的接触应力分布

Fig 7(a) Distribution of the contact stress along the seal face under different seal face widths

图7(b) 密封面宽度与接触应力的关系

Fig 7(b) Relationship between the contact stress and the seal face width

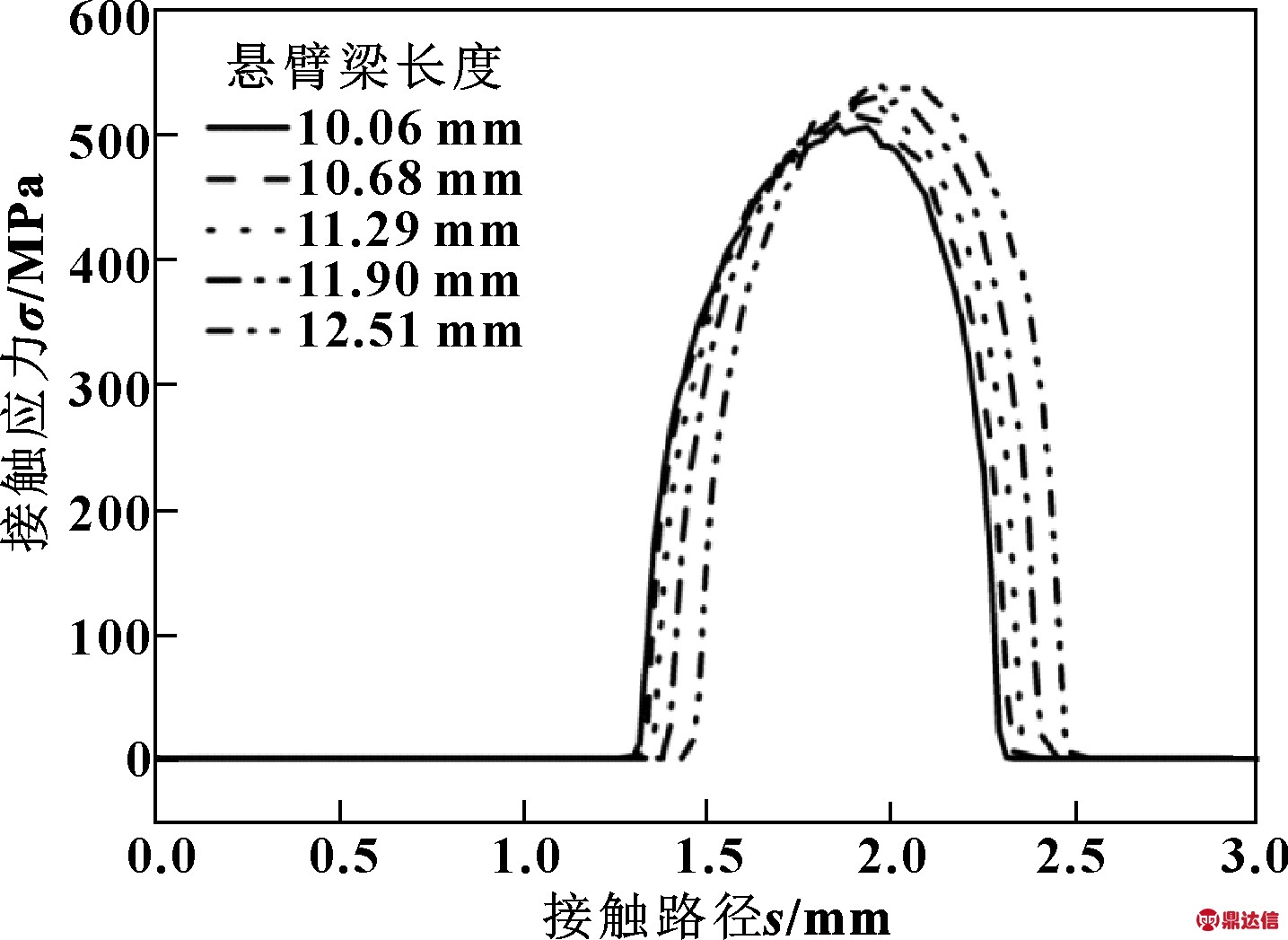

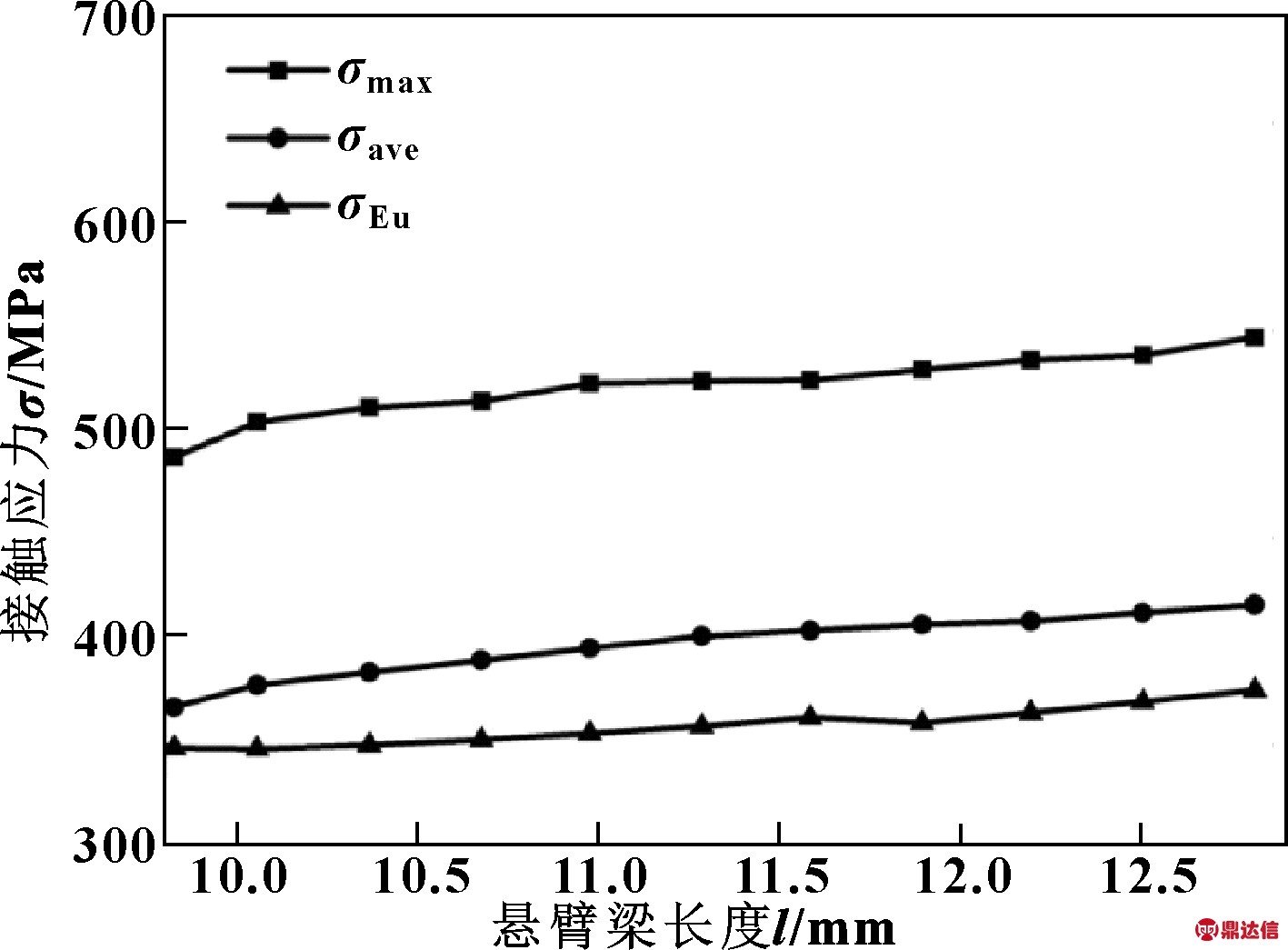

3.5 接触应力与悬臂梁长度的关系

其他参数不变,悬臂梁长度在9.83~12.82 m之间变化,研究了悬臂梁的接触应力和悬臂梁长度的关系。由图8(a)可以看出,当悬臂梁长度从10.06 mm变为12.51 mm时,σmax分别等于551.1、552.1、556.4、563.4、574.2 MPa,说明随着悬臂梁长度的增加,最大接触应力增加。从图8(a)还可以看出,随着悬臂梁长度的增加,实际密封面的位置发生改变,而实际密封面的宽度变化不明显。由图8(b)可以看出,σmax、σave和σEu随着悬臂梁长度的增加而增大。理论值σEu和仿真值σave之间的平均相对误差为9.68%,两者吻合较好。

图8(a) 不同悬臂梁长度下的应力分布

Fig 8(a) Distribution of the contact stress along the seal face under different cantilever beam lengths

图8(b) 悬臂梁长度与接触应力关系

Fig 8(b) Relationship between the contact stress and the cantilever beam length

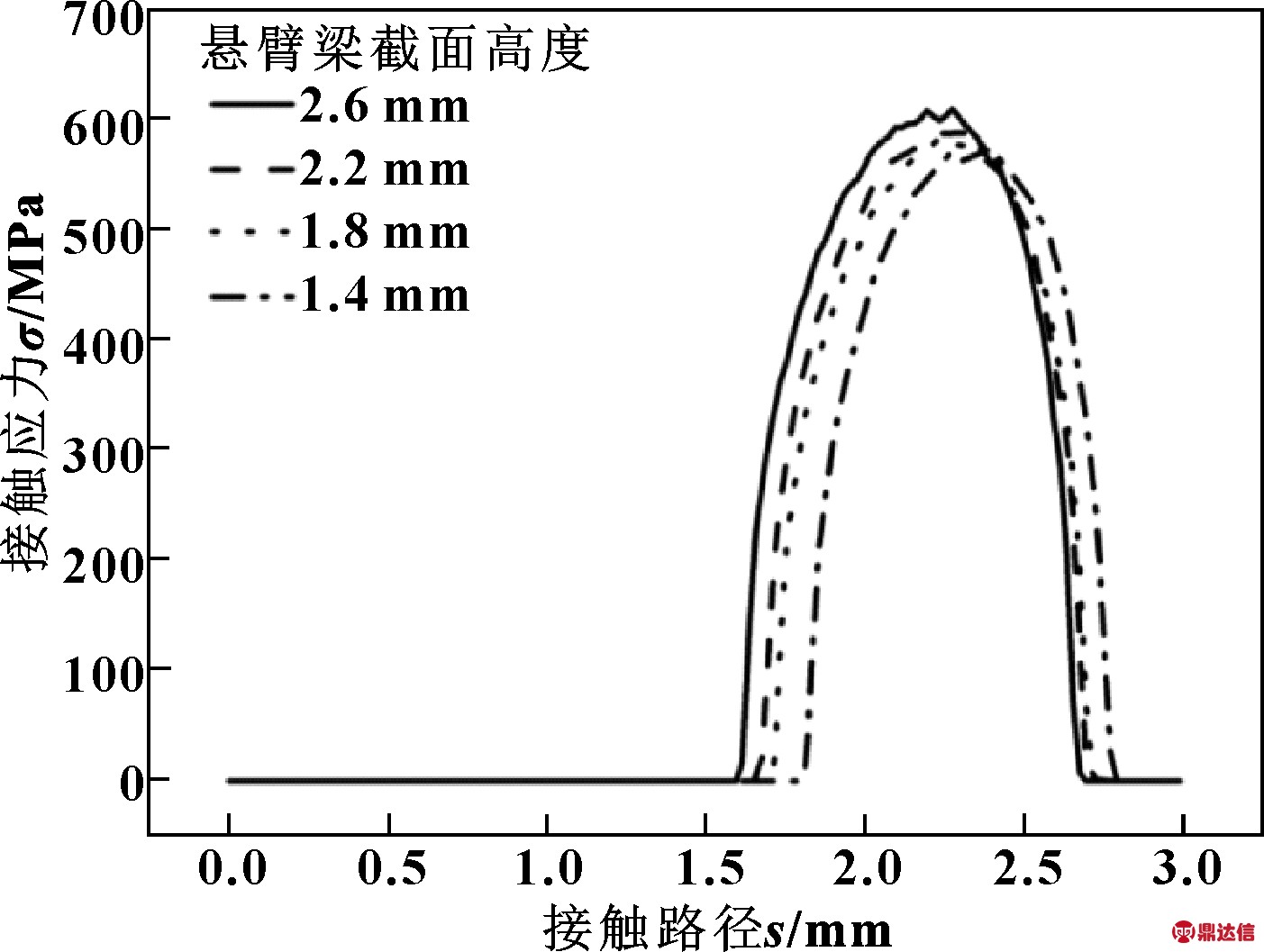

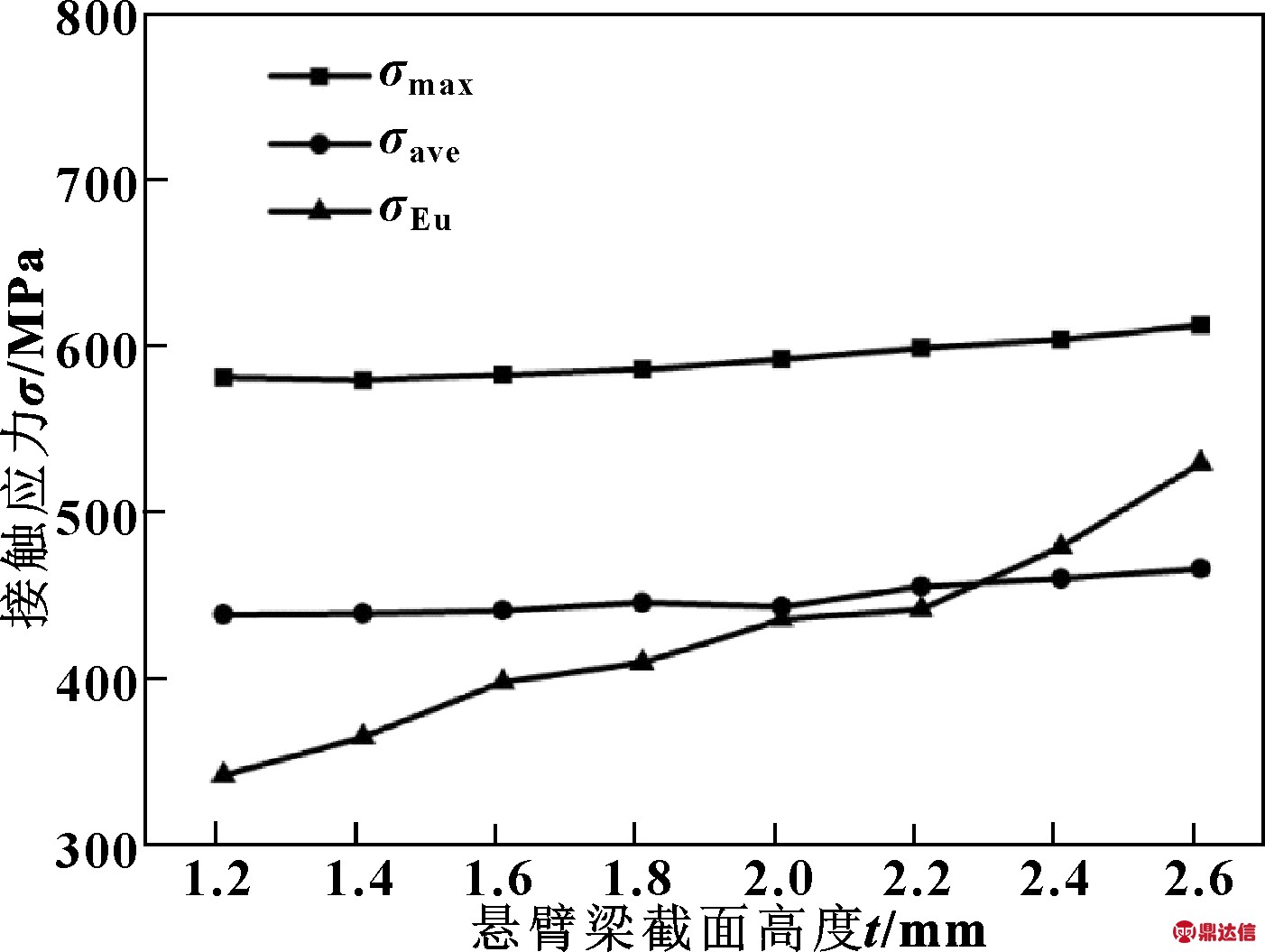

3.6 接触应力与悬臂梁截面高度的关系

其他参数保持不变,悬臂梁的截面高度在1.2~2.1 mm之间变化,且增量为0.1 mm,研究了金属密封件的接触应力与悬臂梁的截面高度的关系,结果如图9(a)、(b)所示。

从图9(a)中可以发现,随着金属密封件的截面高度的增加,密封面的宽度和位置几乎不变。

图9(a) 不同悬臂梁截面高度下的应力分布

Fig 9(a) Distribution of the contact stress along the seal face under different cross-section height of the cantilever beam

从图9(b)可以看出,σmax、σave和σEu随着悬臂梁的横截面高度的增加而增加。理论值σEu和仿真值σave之间的平均相对误差为9.96%,表明模拟结果与理论结果吻合较好,验证了金属密封件截面高度与接触应力的理论关系。

图9(b) 悬臂梁截面高度与接触应力关系

Fig 9(b) Relationship between the contact stress and the cross-section height of cantilever beam

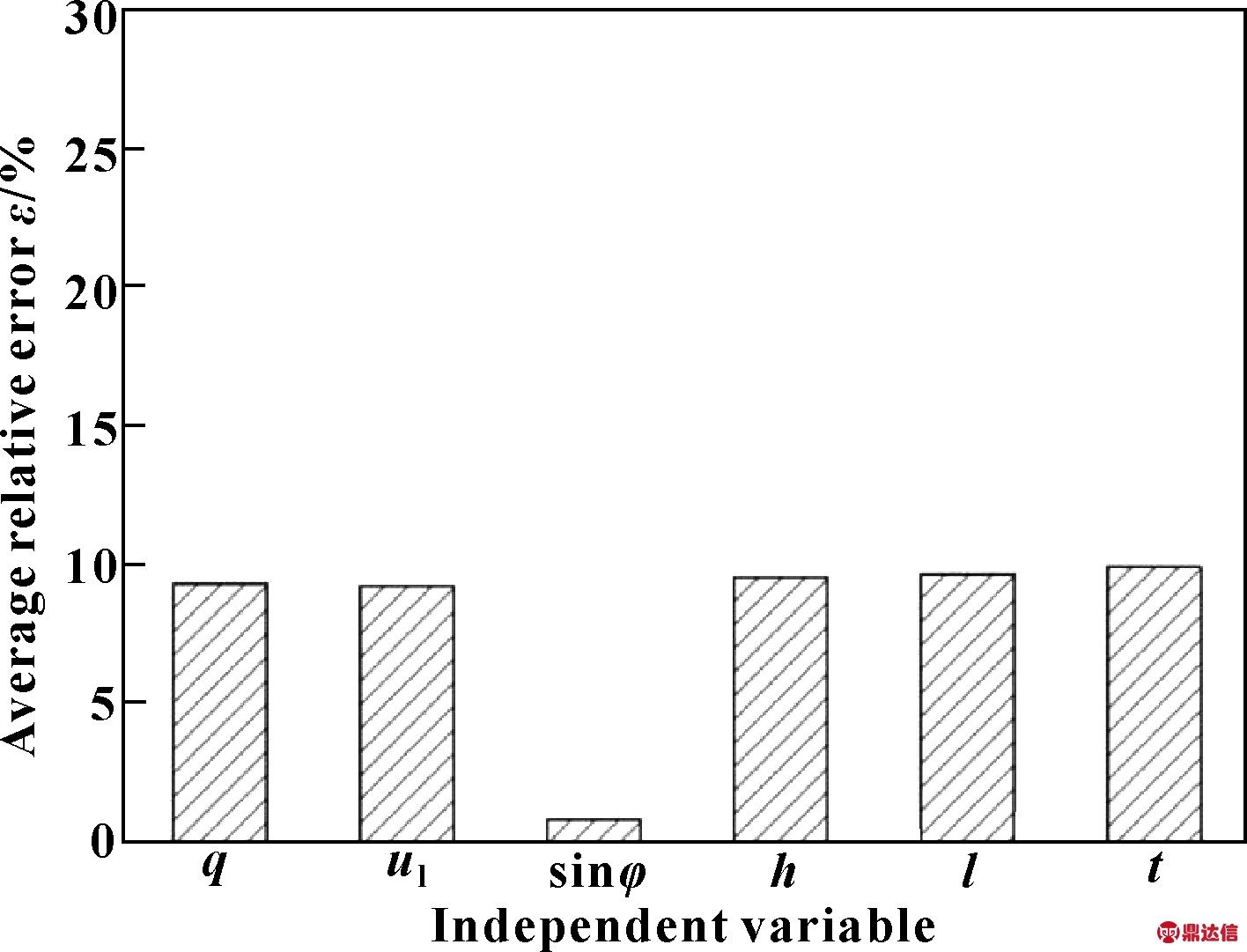

3.7 误差分析

图10汇总了不同自变量接触应力的理论解和数值解之间的平均相对误差。

图10 接触应力的理论解与数值解的平均误差

Fig 10 Mean relative errors between theoretical and numerical solutions of contact stress

结果表明,各自变量改变引起的σave和σEu之间的平均相对误差中,悬臂梁倾斜角正弦值引起的相对误差最小,为0.83%,悬臂梁截面高度引起的误差最大为9.96%,各自变量引起的平均相对误差均不大于10%。因此,可以认为理论模型得到的不同自变量与接触应力之间的定量关系与仿真得到的不同自变量与接触应力之间的关系是一致的。

4 结论

推导了智能井ICV的金属密封接触应力的理论模型,并利用ABAQUS软件进行数值分析验证,结果表明:

(1)接触应力的理论解和数值解均与工作压力、悬臂梁端面的水平位移和悬臂梁的截面高度成正比;而与悬臂梁倾斜角的正弦值和密封面宽度成反比。

(2)接触应力理论解与数值解吻合较好,其相对误差不大于10%,可以认为该数学模型很好地反映了井下流量控制阀金属密封的密封机制,可以为井下流量控制阀金属密封的设计提供理论依据。