摘要:传动活塞的密封性能对燃气弹射装置的正常工作有着重要影响。为保证和提高燃气弹射的可靠性,设计了一种组合/复合密封,并分析该密封的工作原理;理论分析密封的泄漏模型和密封的失效准则,推导二维N-S控制方程,给出复合密封的可靠性数学模型、k-ε湍流方程、超弹性橡胶本构模型;采用有限元仿真的方法讨论密封泄漏的压力变化、密封的受力情况。结果表明:燃气泄漏后其压力随密封位置而呈阶梯形下降,密封圈受到的最大接触应力和等效应力总大于燃气的工作压力,剪切应力总小于密封圈的抗剪切强度,满足密封失效准则,能作为一种燃气弹射传动活塞的密封结构。

关键词:燃气弹射;传动活塞;组合/复合密封;矩形密封;D形密封;O形密封

近年来,燃气弹射装置以其体积小、能量大、装置简单、通用性强等优点迅速成为武器发射的热门装置[1]。活塞式燃气弹射装置以高温高压的燃气为动力,通过传动活塞来推动导弹运动,从而实现弹体的弹射[2-3]。在弹射过程中,传动活塞的密封性能密切影响着传动效果,从而间接地决定了弹射的结果。因此,燃气弹射传动活塞的密封设计显得非常重要,密封性能的分析必不可少。

密封问题一直是个研究热点,也是个研究难点,备受国内外学者的关注。李静明等[4]探讨了液压缸活塞中O形密封的设计,给出了O形密封槽与圈的设计依据及密封机制。张付英等[5]通过研究表面粗糙度对矩形动密封特性的影响,指出密封圈粗糙度的增加会导致密封耦合面的润滑状态发生变化,并引起泄漏量增加。陈就等人[6]分析了矩形组合密封在液压机主轴上的应用,推导了泄漏量的估算公式。杨春明和谢禹钧[7]通过ANSYS有限元软件分析了橡胶O形密封圈的密封性能,得出不同缝隙情况下最大接触应力及其分布情况。夏卫明等[8]研究了Yx橡胶密封圈的预压缩量、工作压力与所受应力和应变之间的关系。叶珍霞等[9]采用有限元的方法研究了密封结构中超弹性接触问题,给出了三重非线性分析模型。巴鹏等人[10]基于FLUENT技术开展了迷宫密封泄漏量分析,给出了密封内流场的变化,分析了间隙宽度与泄漏量的变化关系。韩彬等人[11]开展了O形密封圈的热应力耦合分析,对油压、摩擦因数、装配间隙、温度等进行了仿真研究,通过接触应力和Mises等效应力分析了密封的性能。廖彬等人[12]对聚四氟乙烯密封圈的密封性能进行了实验研究,给出了一种检漏方法。姚琳等人[13]对高速无杆气缸作动器密封圈润滑性能开展了研究,设计了VL密封,并分析了其润滑性能。

目前,研究密封性能的文章非常多,但关于高温高压燃气的密封,特别是燃气弹射传动活塞的密封研究却鲜见。为保证燃气弹射传动活塞的正常工作,本文作者设计了一种组合/复合密封结构,并分析了燃气泄漏的压力变化及密封的接触应力和等效应力,根据密封失效准则初步验证了密封的可靠性。

1 密封结构及原理

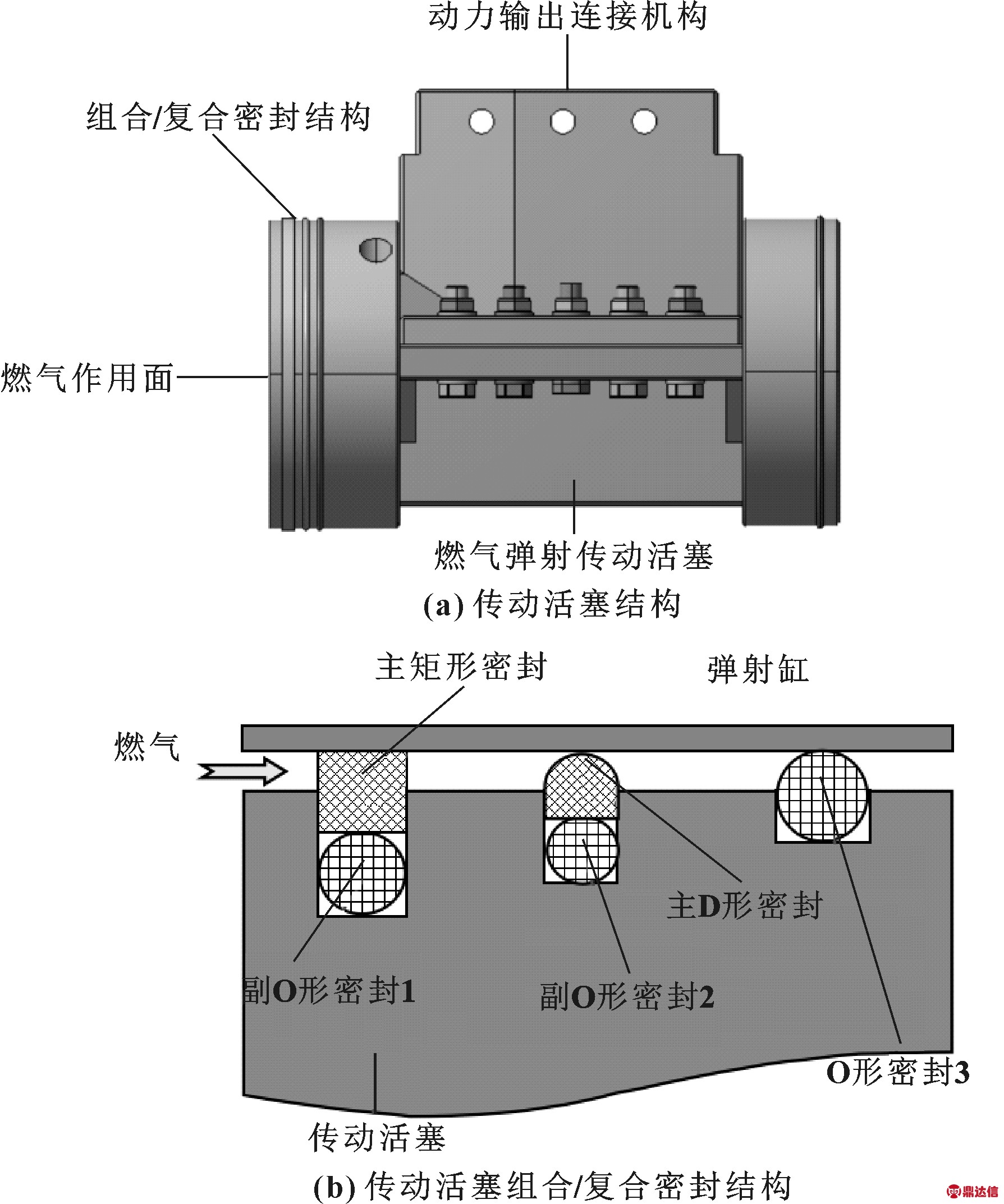

传动活塞燃气弹射装置的功率及效率受密封性能影响严重,合理的密封结构和良好的密封性能是保证传动活塞输出大功率的先决条件。组合密封对改善密封效果有着积极作用,复合密封能提高密封的可靠性[14]。为降低燃气泄漏量、提高弹射装置能量利用率,文中根据组合密封及复合密封原理,设计了一种新型燃气弹射传动活塞密封结构,见图1。

图1 燃气弹射传动活塞密封结构

Fig 1 Drive piston seal structure of gas ejection;(a)drive piston structure;(b) drive piston combination/compound seal structure

燃气弹射传动活塞密封结构由三道密封复合而成。包括由主矩形密封及副O形密封1组合而成的第一道密封(矩形组合密封)、由主D形密封及副O形密封2组合而成的第二道密封(D形组合密封)、O形密封3组成的第三道密封(O形密封)。

燃气弹射装置工作时,燃气发生器产生的高温燃气通过弹射缸与传动活塞之间的缝隙作用于第一道密封(矩形组合密封);第一道密封产生泄漏后,燃气将作用于第二道密封(D形组合密封);同理,第二道密封泄漏后,燃气将继续作用于第三道密封(O形密封)。

通过三道密封组合/复合的共同作用,燃气的泄漏压力会下降,使得燃气的泄漏量降低,从而达到密封的效果,保证燃气弹射装置的效率,提高密封的可靠性。复合密封的可靠性计算公式为

R=1-(1-R1)(1-R2)(1-R3)

(1)

式中:R1、R2、R3为第一、第二、第三道密封的可靠性。

2 密封性能理论分析

燃气弹射的动力源为高温高压的燃气,传动活塞与弹射缸之间形成的运动副因表面质量不同而产生的缝隙、因交界面两侧存在的压力差,必然发生泄漏。因此,密封的性能主要体现在密封圈与弹射缸挤压及摩擦的力学性能方面,而密封的可靠性主要表现为缝隙流泄漏量的大小。

对于燃气弹射传动活塞的密封设计,除了要考虑结构上的问题,还应该考虑到高温、高压、高速带来的危害,需要选择合理的密封材料。文中选用的密封材料为聚四氟乙烯矩形密封圈、聚四氟乙烯D形密封圈、丁腈橡胶O形密封圈;传动活塞的材料采用7075-T651高强度铝合金,高温1 000 K、高压10 MPa的燃气作用时间为1 s。

在高温高压高速工况下的密封属于大变形非线性接触模型,为方便研究,文中作出以下假设:

(1)传动活塞密封槽和缸体的刚度极高,由密封造成的变形极小,可忽略不计;

(2)密封材料具有确定的弹性模量和泊松比,且各向同性、均匀连续;

(3)由于作用时间极短,不考虑密封圈与缸体之间的相对运动及摩擦,即忽略剪切应力的影响;

(4)燃气经密封的泄漏为同心圆柱环形缝隙流;

(5)不考虑燃气高温造成的附加影响。

2.1 密封泄漏分析

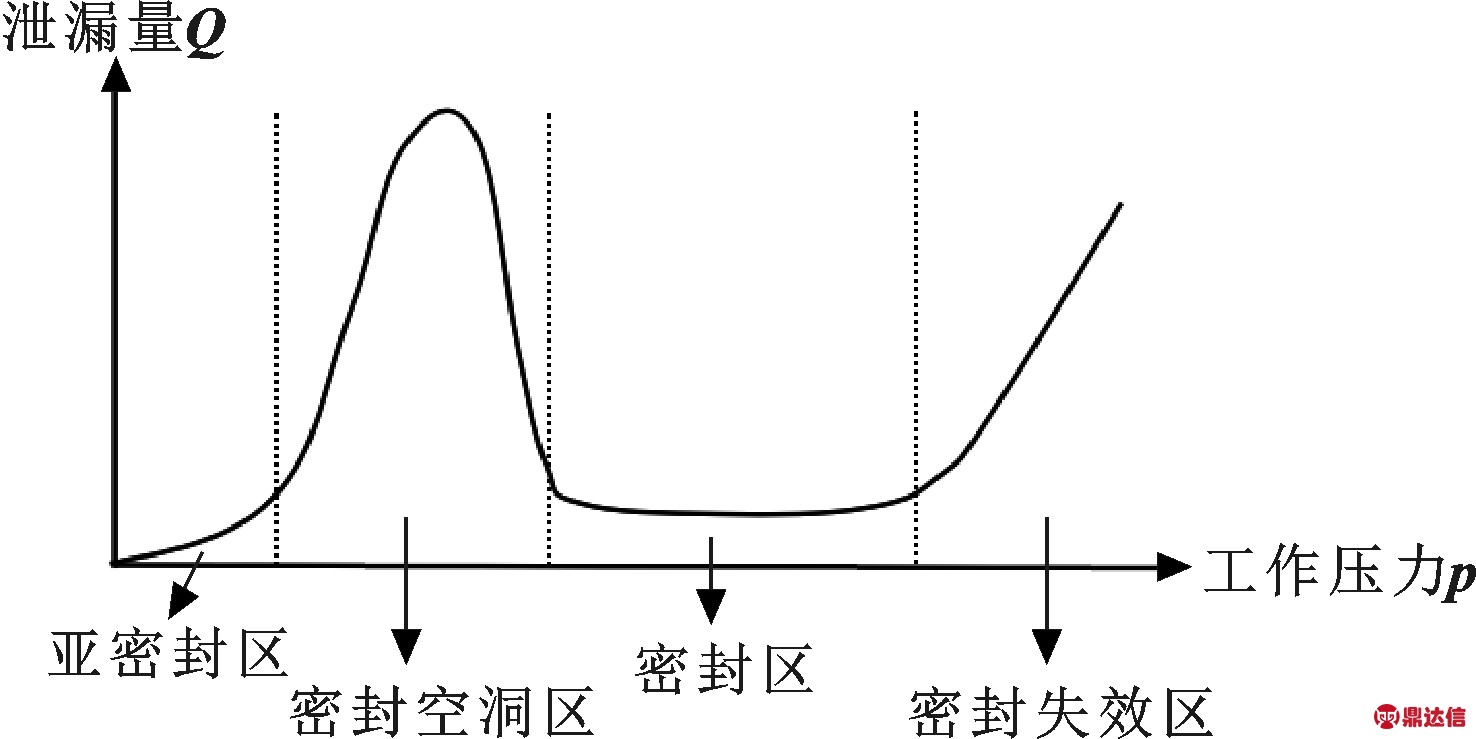

没有绝对的密封,任何密封都会存在泄漏,泄漏量的大小才是评定密封好坏的标准。根据文献[14]的研究结果,根据工作压力引起密封泄漏量的变化规律可以将密封分为4个区域,即亚密封区、密封空洞区、密封区、密封失效区,其泄漏量与工作压力的关系曲线见图2。

图2 密封泄漏量Q与工作压力p的关系曲线

Fig 2 Relationship curve between sealing leakage Q and working pressure p

由此可知,只要控制密封的泄漏量使其较小且连续均匀,即密封状态处于密封区域内,便能获得良好的密封效果。对于燃气弹射传动活塞密封,引入时间变量后泄漏量的经验公式[15]为

(2)

式中:k为系数;D为密封的内径;S为密封面的接触面积;vc为密封圈挤压变形后随温度而改变的复原速度;t为时间;a为加速度;p为燃气工作压力;Ra为密封圈表面粗糙度参数;μ为燃气动力黏度。

根据同心圆柱环形缝隙流的流量公式得泄漏量与压力差的关系[16]为

(3)

式中:d为活塞直径;h为缝隙宽度;μ为燃气动力黏度;l为缝隙长度。

2.2 力学性能分析

压力为p的燃气作用于密封后所引起的最大接触应力σxmax、预压缩应力σ0、最大剪切应力σxy为

σxmax=σ0+σp

(4)

(5)

(6)

式中:σ0为预压缩应力,与预压缩量有关;σp=kp,p为工作压力;k为比例系数;ε0为预压缩量;A1为燃气与活塞的作用面积;A2为燃气与密封的作用面积;FN为密封受到的摩擦力;S为密封受剪切面积。

根据胡殿印等[17]提出的密封失效准则,保证密封不失效的条件之一为σxmax≥p。保证密封不失效的第二准则为密封受到的最大剪切应力应小于密封材料的抗剪切强度,即σxy<τb;根据假设(3),默认密封为满足第二准则。保证密封不失效的第三准则为密封圈受压力p挤压进入缝隙的挤入量不能太大,防止密封圈发生塑性变形而失效。

3 密封泄漏仿真分析

密封泄漏会造成压力的变化,因此作用于每道密封的压力都不相同。为更加直观地获得各密封的压力、温度变化及泄漏情况,文中假设泄漏缝隙为1 mm,采用文献[18]中所描述的化学反应模型和燃气组分模拟燃气,湍流模型采用标准k-ε方程,控制方程为二维Navier-Stokes方程。

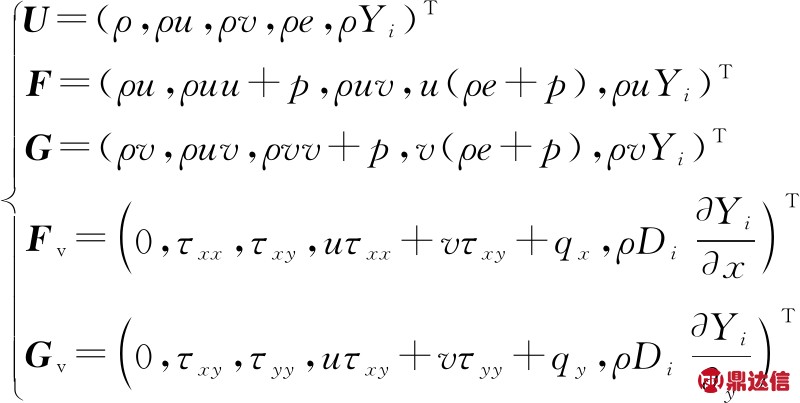

二维Navier-Stokes控制方程作为模型的流动、物质与能量交换以及燃烧的控制方程,即

(7)

其中

(8)

式中:U为守恒变量向量;F、G为对流项向量;Fv、Gv为黏性项向量;J为源项向量;Yi为组分i的质量分数;p、ρ、e、τ、μ分别为压力、密度、比动能、应力、黏性系数;u、v分别为速度在x、y方向上的分量。

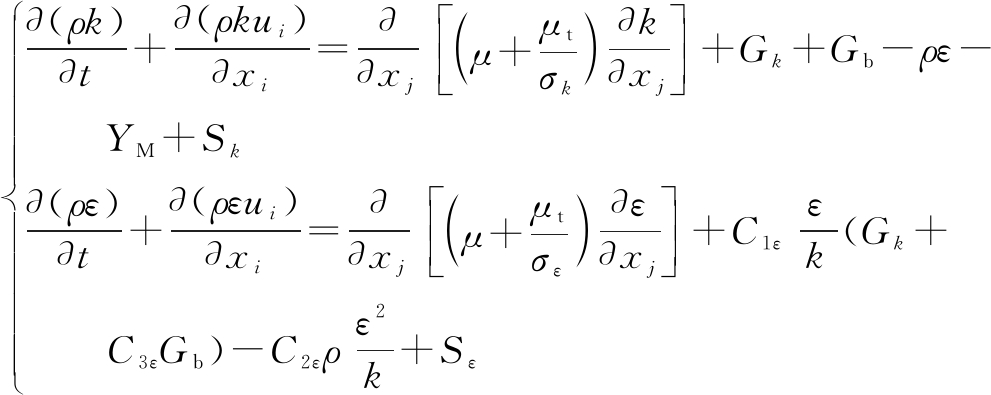

湍流模型采用收敛速度快、精度较高的标准k-ε方程。方程中湍动能k和湍动耗散率ε是2个基本未知量,与之相对应的输运方程为

(9)

式中:Gk是由于平均速度梯度引起的湍动能k的产生项;Gb是由于浮力引起的湍动能k的产生项;YM代表可压湍流中脉动扩张的贡献;C1ε、C2ε、C3ε为经验常数;σk和σε分别是湍动能k以及耗散率ε对应的数;Sk和Sε是源项。

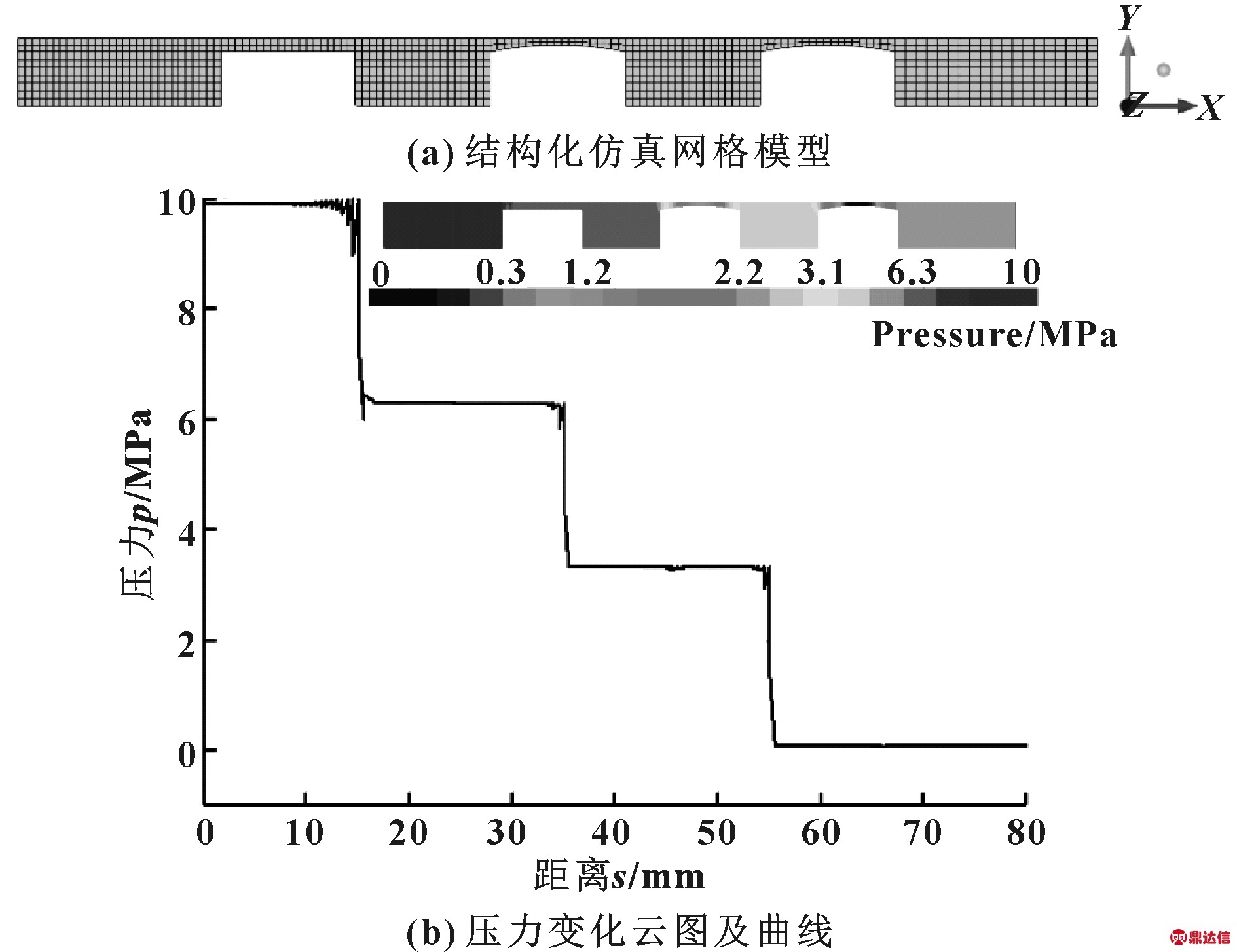

根据边界条件和相应的控制方程进行数值模拟,结构化网格及仿真所得结果见图3。分析可知,燃气经密封泄漏后其压力会呈阶梯形变化,且可以得出作用于第一道密封的压力为10 MPa,作用于第二道密封的压力约为6.4 MPa,作用于第三道密封的压力约为3.3 MPa。出现该现象的原因在于:经缝隙泄漏后的燃气会膨胀,压力降低,且出现部分湍流,影响层流流动。

图3 结构化网格及仿真结果

Fig 3 Structured grid and simulation results (a) structured simulation grid model;(b) cloud diagram and curve of pressure change

4 密封结构力学仿真

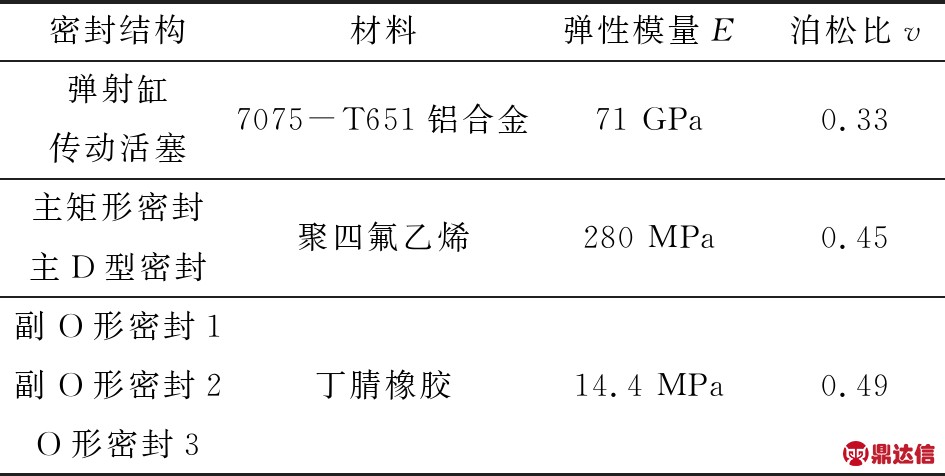

由于密封是三维对称结构,为方便分析和降低计算量,文中采用二维平面有限元模型来分析,预压缩量为15%,力学仿真材料参数见表1。

表1 密封结构力学仿真参数

Table 1 Mechanical simulation parameters of seal structure

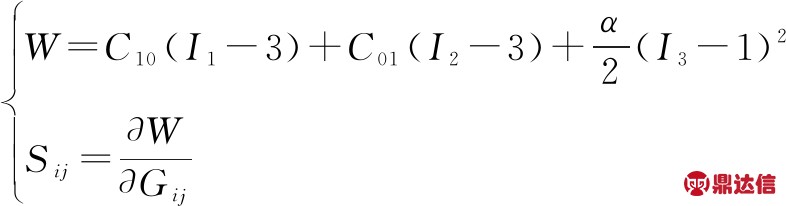

密封圈与弹射缸之间的接触对设置为刚-柔接触,组合密封之间的接触对设置为柔-柔接触,接触之间的摩擦因数设置为0.1。橡胶材料的本构模型采用两参数Mooney-Rivlin超弹性模型,其应变能函数[19]为

(10)

式中:C10、C20为Mooney-Rivlin参数;I1、I2、I3为第一、第二、第三Green应变不变量;α为材料的体积变形模量;Sij为Piola-Kirchhoff应力;Gij为Green应变张量的分量;W为单位体积的应变能函数。

其中,C10=1.84 MPa,C01=0.47 MPa,I3=1。

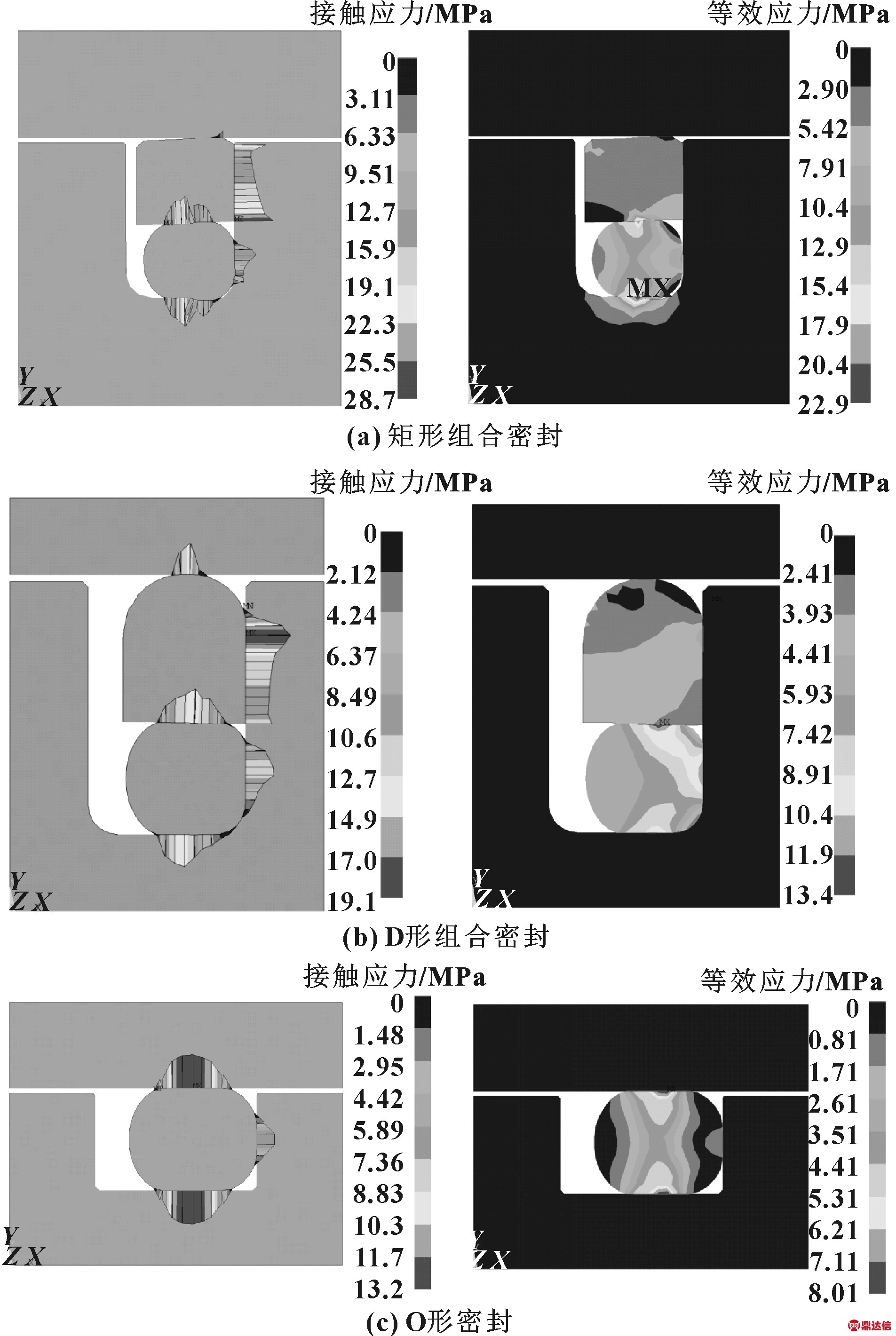

在泄漏仿真中得出的燃气压力作用下,得出每道密封的力学仿真结果,见图4。

图4 密封结构接触应力和等效应力云图

Fig 4 Cloud diagram of contact stress and equivalent effective stress to the seal structure (a)rectangular combined seal;(b) D combined seal;(c) O seal

从图4可以得出,各密封圈的接触应力峰值均大于等效应力峰值,且等效应力分布与接触应力分布相关。第一道、第二道、第三道密封的接触应力与等效应力均大于每道密封给定的流体压力,即满足失效第一准则σxmax≥p,且未发生明显的大变形挤入。此外还可以看到,由于矩形密封受力不均而发生微小偏转,导致密封圈与弹射缸的接触面积减小。

5 结论

(1)设计的组合/复合密封由矩形组合密封、D形组合密封、O形密封复合而成,且组合密封采用的副密封圈为O形密封。

(2)燃气发生泄漏后,其压力随密封位置而呈阶梯形下降,使得第一道、第二道、第三道密封所受到的流体工作压力不同,分别为10、6.4、3.3 MPa。

(3)密封圈受到的最大接触应力和等效应力均大于密封所受到的流体工作压力,剪切应力总小于密封圈的抗剪切强度,密封圈的挤入量在可接受范围内,满足密封失效准则。