摘要:使用有限元分析软件Abaqus对旋转轴唇形密封件的磨损进行模拟,通过UMESHMOTION用户子程序来实现密封件的动态磨损过程和控制局部区域的网格自适应划分,并基于磨损因子模型来控制橡胶的磨损速率,得到了密封件唇口轮廓形状以及接触压力随时间的演化规律。通过计算所得的主唇口磨损深度与实验值进行对比,验证了仿真方法的有效性。结果表明:密封件唇口磨损可分为初期的快速磨损阶段和之后的稳定磨损阶段;在磨损初期磨损速率较大,密封圈与轴之间的过盈量减小,最大接触压力先迅速减小,而后变化逐渐趋于缓慢;随着磨损时间的增加,唇口轮廓逐渐变得平缓,并且防尘唇的磨损程度要比主唇口更高,说明磨损主要发生在空气侧。

关键词:旋转轴;唇形密封件;磨损;过盈量

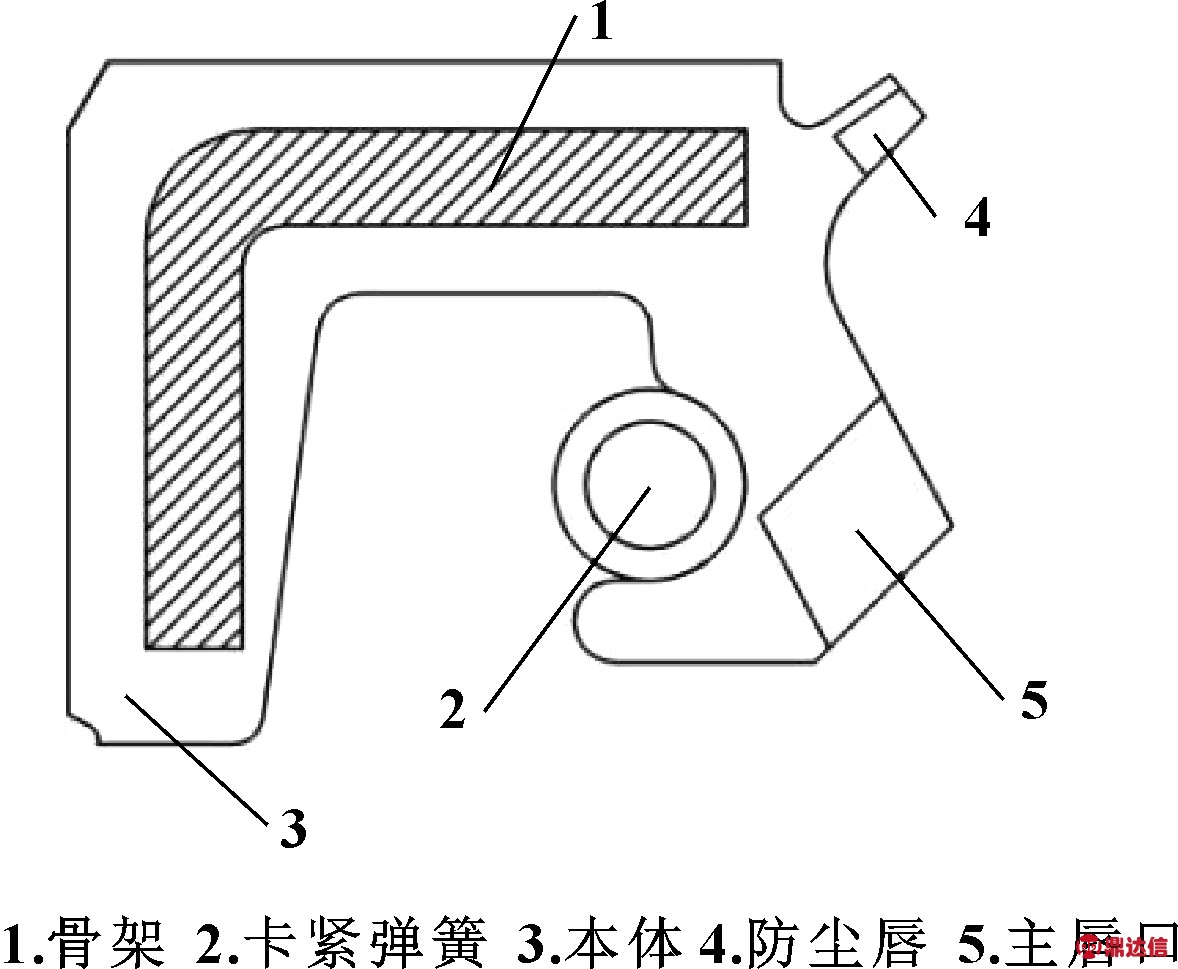

旋转轴唇形密封件因其具有良好的追随性和补偿性,以及摩擦阻力小等优点,被广泛地用于各种旋转机械的密封[1]。当前,密封件的工作环境有着高速化、高温化的发展趋势。高速与高温会致使密封件唇口与转轴之间的摩擦加剧,磨损加快,是导致密封件失效的主要原因[2-3]。图1展示一种典型的旋转轴唇形密封件磨损后的唇口情况。密封件的失效会直接影响机械系统整体的效率,导致大量的经济损失,甚至发生安全事故。因此,准确预测唇形密封件的磨损情况,评估工作寿命具有重要的意义。

早期对密封件使用寿命的预测主要是通过对大量实验数据统计得出,但是这种方式需要花费大量的人力物力。为此,SALANT与FLAHERTY[4-5]提出了一种数值仿真方法来模拟密封件磨损演化规律并预测密封件使用寿命。该方法为了避免网格畸变导致有限元计算不收敛,通常需要每隔一段时间后重新绘制唇封的轮廓并重新划分网格进行有限元分析,过程十分繁琐,计算精度也难以保证。

图1 典型的旋转密封件磨损后的唇口情况

Fig 1 The typical lip condition of the worn rotary seal

本文作者使用有限元分析软件Abaqus对旋转轴唇形密封件的磨损进行模拟,通过UMESHMOTION用户子程序来控制局部区域的网格自适应划分进而实现密封件的动态磨损过程[6-7],并且基于磨损因子模型来实时控制橡胶的磨损速率,最终获取了密封件唇口轮廓形状以及接触压力随时间的演化规律。

1 橡胶密封件模型

1.1 旋转轴唇形密封件结构及材料

如图2所示,文中研究对象是带有卡紧弹簧和防尘唇的外包骨架型油封。该结构抗腐蚀性较强,具有较大的密封圈整体刚度,且与机壳间的接触载荷大,可有效阻止润滑介质从副密封界面泄漏以及骨架从腔体中脱落[8]。图2中的3、4、5区域是整体,材质为三元乙丙橡胶(EPDM),具有良好耐老化性能和耐酸、碱、冷却液的能力。图2中的1为密封件金属骨架,2为卡紧弹簧,材料分别为DC01和SUS316Ti。

图2 旋转密封件轴对称模型

Fig 2 The axisymmetric model of the rotary seal

1.2 旋转密封件有限元模型

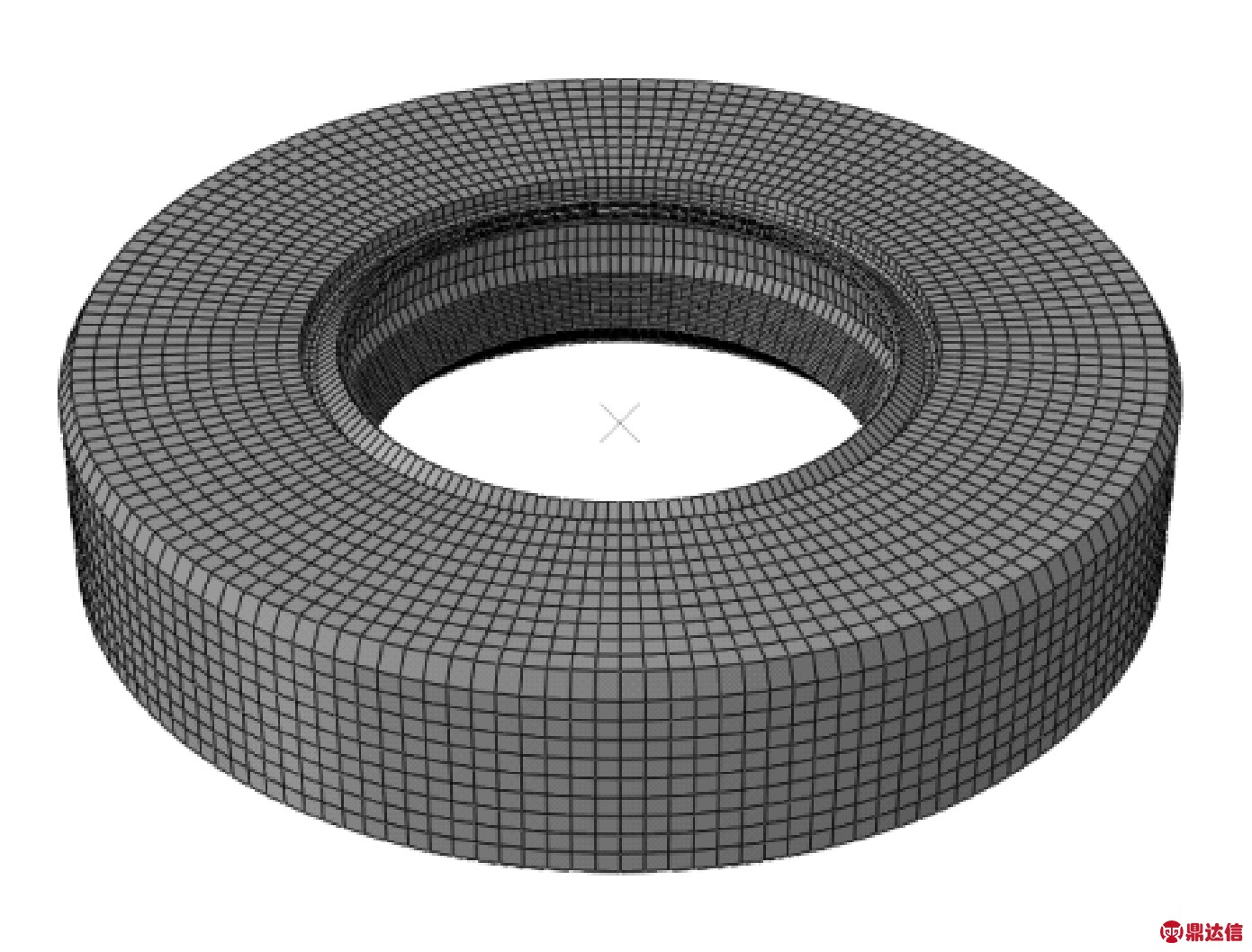

如图3所示,旋转密封件的三维有限元模型由二维轴对称模型旋转而成。

图3 密封件有限元模型

Fig 3 The finite element model of the seal

1.2.1 橡胶体的本构模型

密封件本体部分的橡胶材料选用Neo-Hookean超弹性本构模型[9]:

(1)

式中:W表示应变能密度;I1表示GREEN应变张量的第一不变量,其值与3个方向的主拉伸比有关;μ表示剪切模量。

为了避免橡胶材料不可压缩性所导致的体积闭锁问题,该部分区域采用C3D8RH单元进行离散。由于主体部分不是磨损发生的主要区域,因此采用减缩积分能够满足计算精度的要求。

密封件的磨损发生在唇口部分,即图2中的4和5所示区域。文中将在这一区域使用Abaqus/UMESHMOTION用户子程序来实现密封件的动态磨损过程。为了避免超弹性本构模型在网格自适应过程中不收敛问题,该部分的橡胶体将近似地选用线弹性本构模型。其弹性模量和泊松比分别设置为E=8.579 MPa,ν=0.49。为了保证有限元计算的精度,该区域使用完全积分单元C3D8进行离散并采用结构化网格划分。

1.2.2 旋转密封件接触的实现

密封件与转轴装配后会有较大的过盈量,从而导致显著的接触压力,这是导致密封件产生磨损的重要因素之一。在有限元分析中,摩擦因数设为0.25。

为避免初始过盈量过大引起计算不收敛,接触前在唇口处施加一定的预压力,然后逐步释放实现接触。

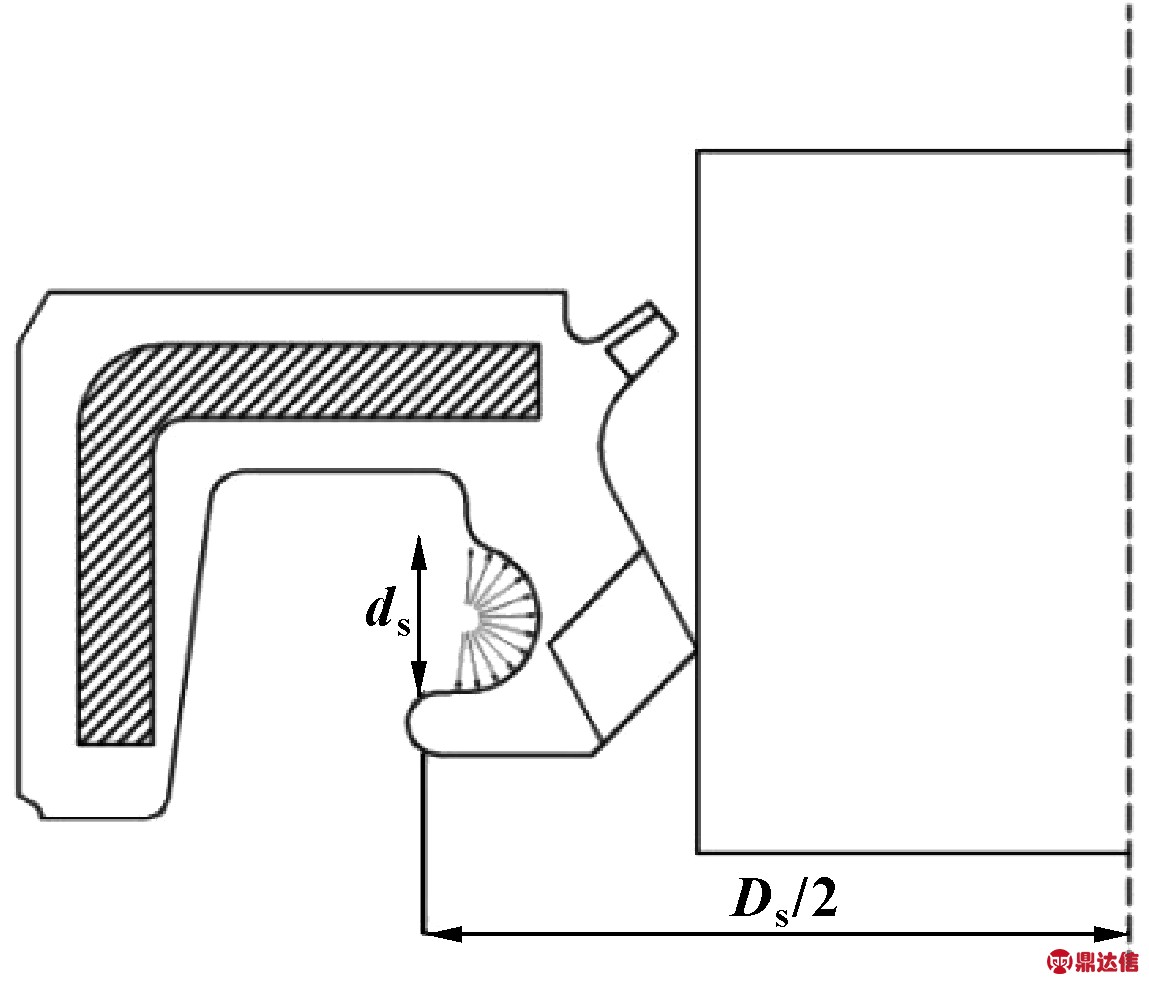

1.2.3 载荷的施加

密封件唇口的载荷可分为两部分:由旋转轴与密封件过盈装配所产生的径向力以及卡紧弹簧产生的径向约束力。其中后者在文中将通过在卡紧弹簧位置处施加等效的均布载荷来实现[10],如图4所示。均布载荷的大小根据实验数据确定:测量密封件在安装弹簧和不安装弹簧2种情况下的径向力,分别用Fr,t和Fr,u表示,得到弹簧产生的径向力Fr,s:

Fr,s=Fr,t-Fr,u

(2)

进一步得到均布载荷的大小:

(3)

式中:Ds和ds分别表示弹簧内径和横截面直径。在文中,ps取为0.16 MPa。

图4 弹簧等效成分布力

Fig 4 The equivalent distributed press

2 旋转密封件的磨损模拟

2.1 磨损过程实现的基本原理

选用Abaqus/Standard模块进行有限元分析。在完成一个增量步的计算后,UMESHMOTION子程序会提取相应的参数并根据磨损模型计算磨损量,进而根据磨损量调整接触界面的几何形状[11-12],并对相应的区域进行自适应网格重新划分。

2.2 磨损因子的动态调整

磨损量与实际工况有关,因此在磨损模拟的实现过程中,引入中间变量磨损因子对磨损速率进行调整,磨损因子基于摩擦功计算公式中的力学特征参数推导得到[13]。根据文献[13]对于轮胎磨损的研究,可以得出磨损因子的关系表达式为

(4)

式中:M表示磨损因子;Fr和γ分别表示径向力以及滑移率。

滑移率与转动速度及摩擦因数等参数有关[14],因此可将密封件磨损因子看作与转动速度以及摩擦因数等参数有关的变量。在磨损过程中转动速度不变并且可将摩擦因数等参数看作几乎不变量,因此在磨损模拟过程中可将磨损因子设为

(5)

式中K值可根据前期试验拟合得到。

基于公式(5),在计算过程中,可根据磨损一定时间后的径向力来调整磨损因子进行下一步运算。

3 仿真结果及分析

3.1 唇口轮廓变化

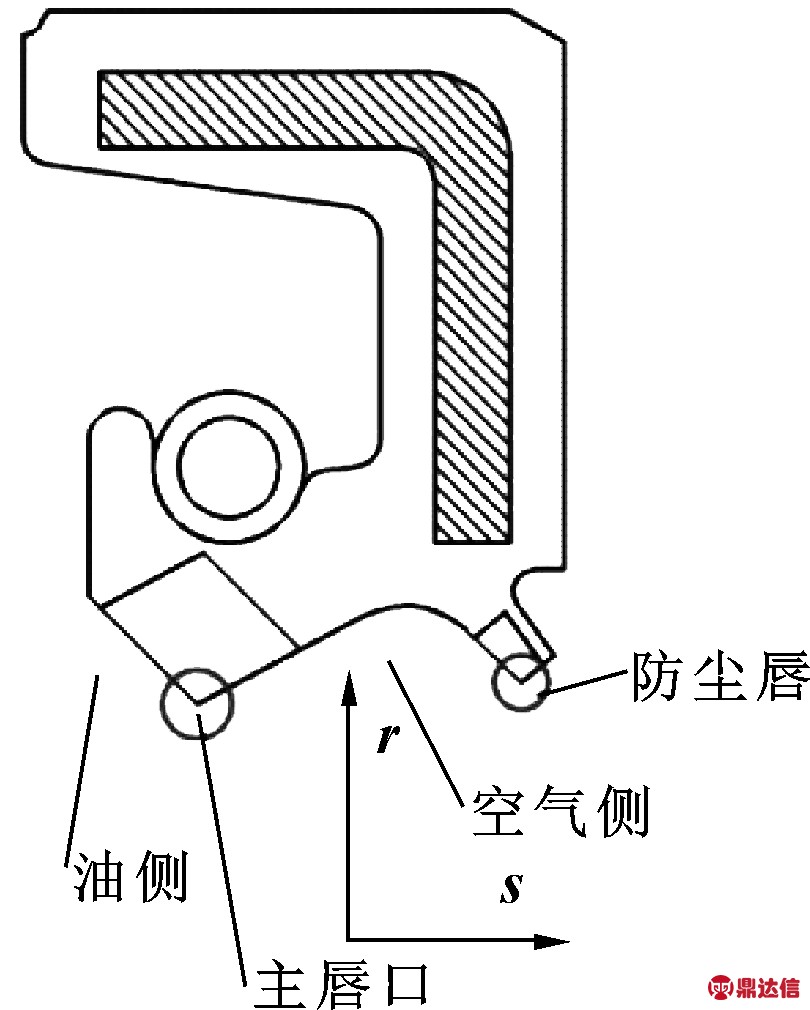

唇口轮廓是研究橡胶磨损对密封件密封性能影响十分重要的中间变量,磨损导致唇口形状改变,密封件和轴之间的过盈量减小,进而改变接触特征,因此研究唇口轮廓变化具有十分重要的意义。在完成每个增量步后,可以根据唇口表面节点的位置来获得磨损后的唇口轮廓。为了表述方便,建立如图5所示的r-s直角坐标系。r表示径向坐标,s表示轴向坐标。

图5 唇封坐标系示意

Fig 5 The lip seal coordinate system

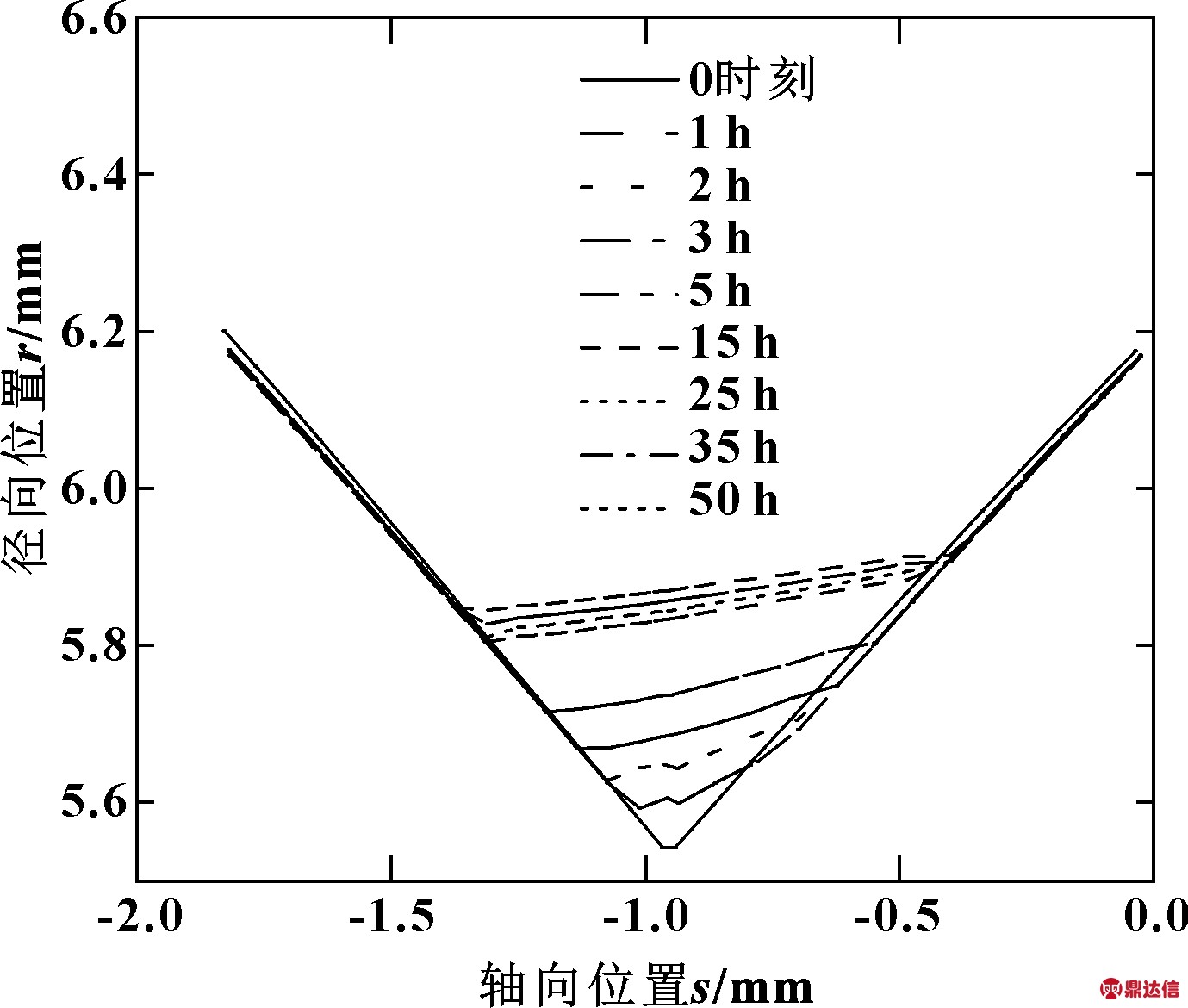

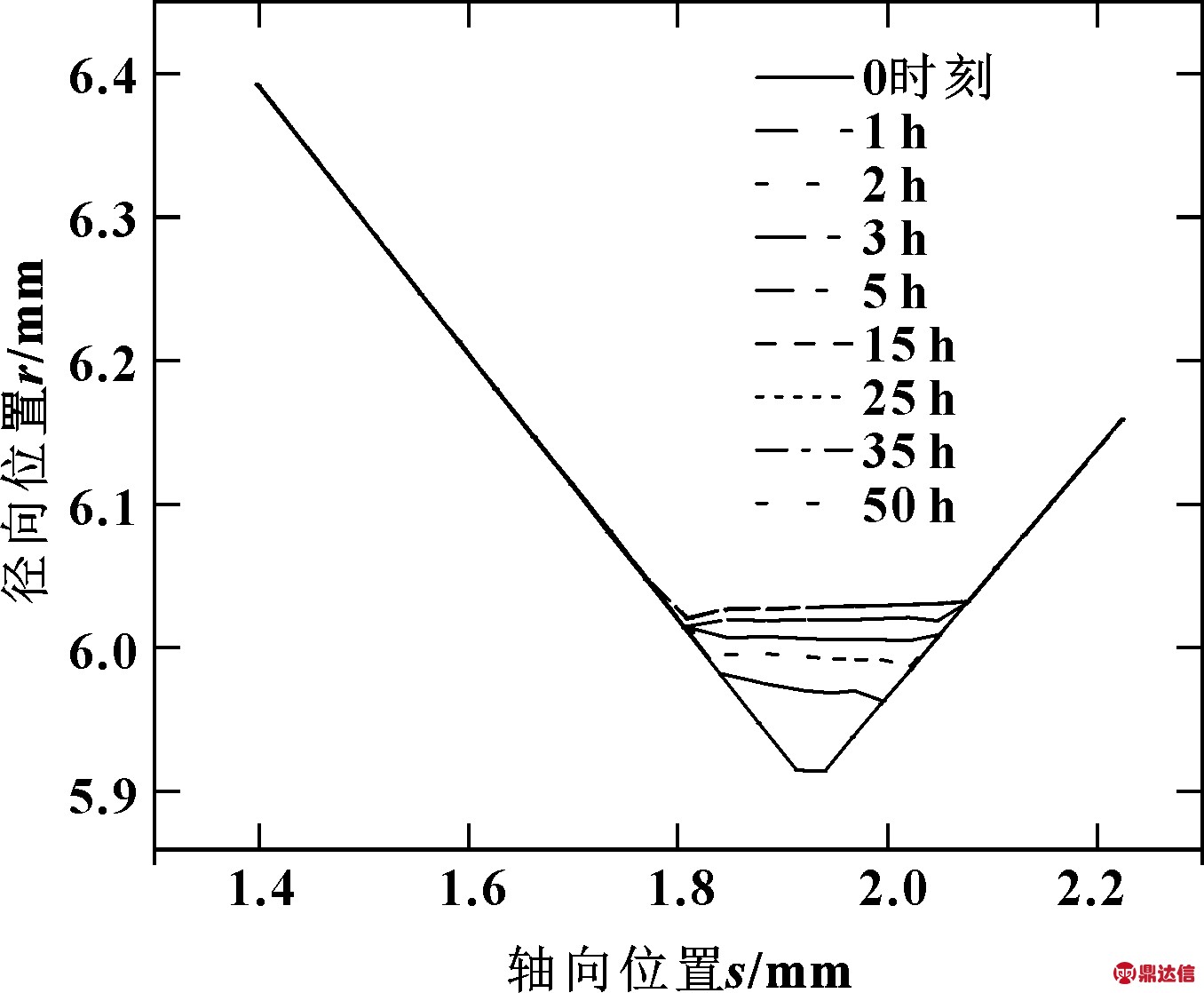

根据上述坐标系,运用2.1、2.2节的理论及计算方法对唇口进行磨损模拟,其轮廓变化如图6和图7所示。

图6 主唇口轮廓随磨损时间变化

Fig 6 Variation of the profile of the main lip with time

图7 防尘唇轮廓随磨损时间变化

Fig 7 Variation of the profile of dustproof lip with time

从图6和图7中可以明显地看出,在磨损初期(0~15 h阶段),磨损速度较快;而在15~50 h之间变化程度相对平缓。因此,可以将磨损分为2个阶段:0~15 h快速磨损的初期阶段和15 h之后的稳定磨损阶段。从轮廓形貌变化来看,随着磨损时间的增加,唇口轮廓逐渐变得平缓;并且防尘唇的磨损程度要比主唇口更高,说明橡胶磨损主要发生在空气侧。

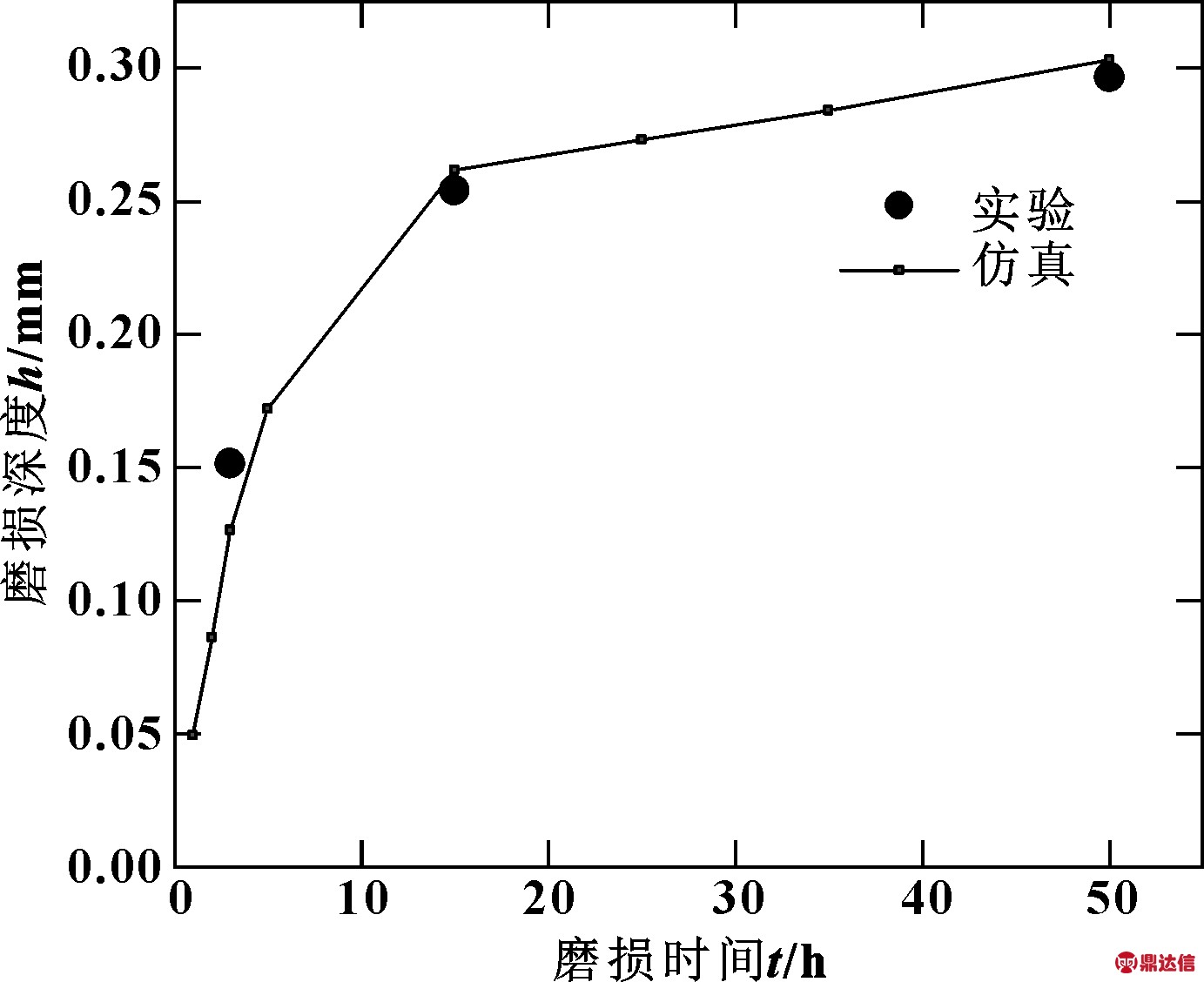

3.2 磨损深度计算与实验验证

为了更加直观地得到密封件磨损情况,以及便捷地与实验结果进行对比,文中将计算所得的主唇口磨损深度(因为主唇口承担了主要的密封任务)与实验值进行对比,以验证仿真结果的准确性。

从图8中可以看出,长时间磨损情况下,磨损深度仿真计算值与实验值相差较小, 其中15 h以及50 h的磨损深度相差2%左右,符合工业生产要求,验证了该方法的正确性。

图8 磨损深度随时间变化

Fig 8 The evolution of wear depth

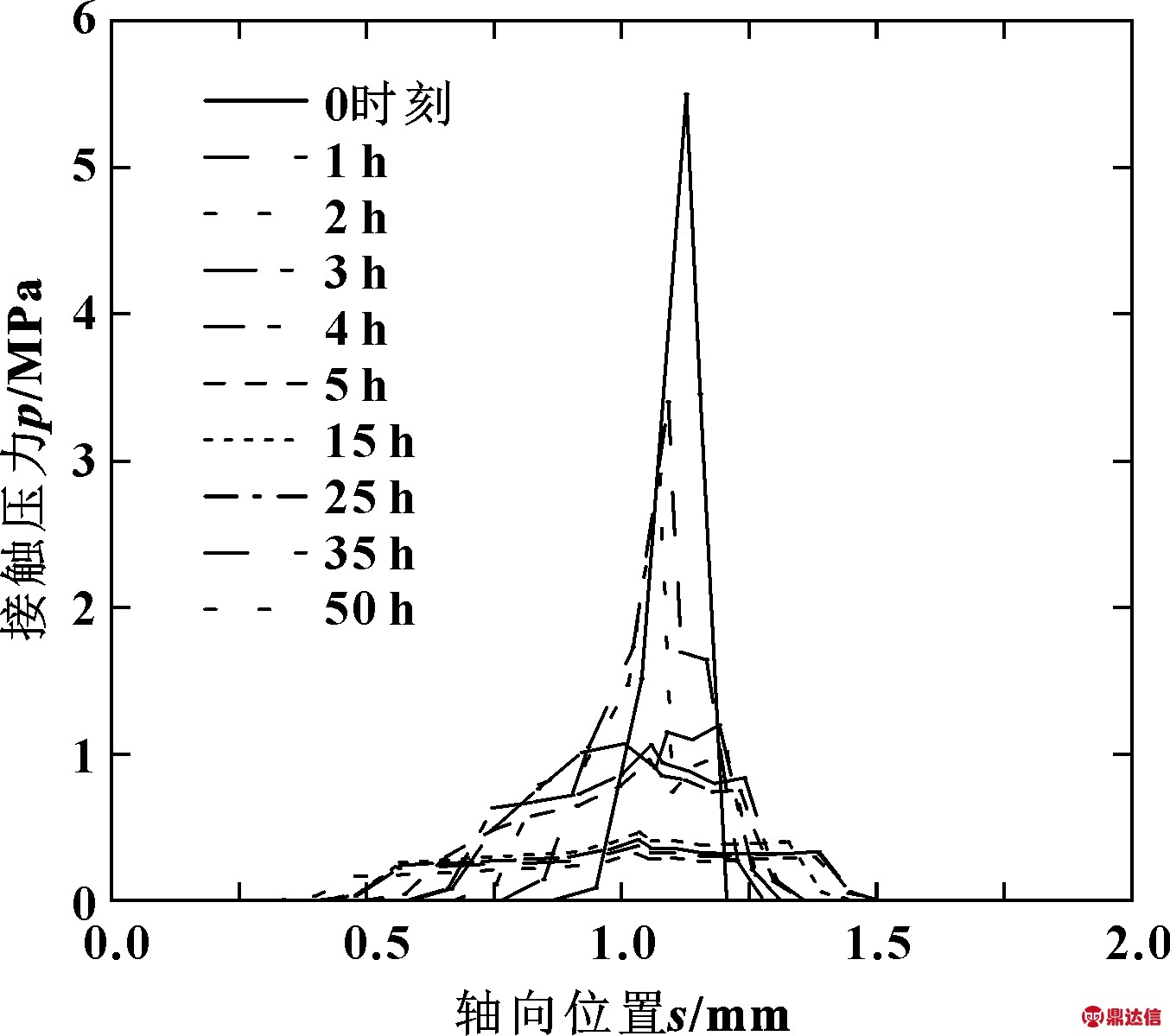

3.3 接触压力变化

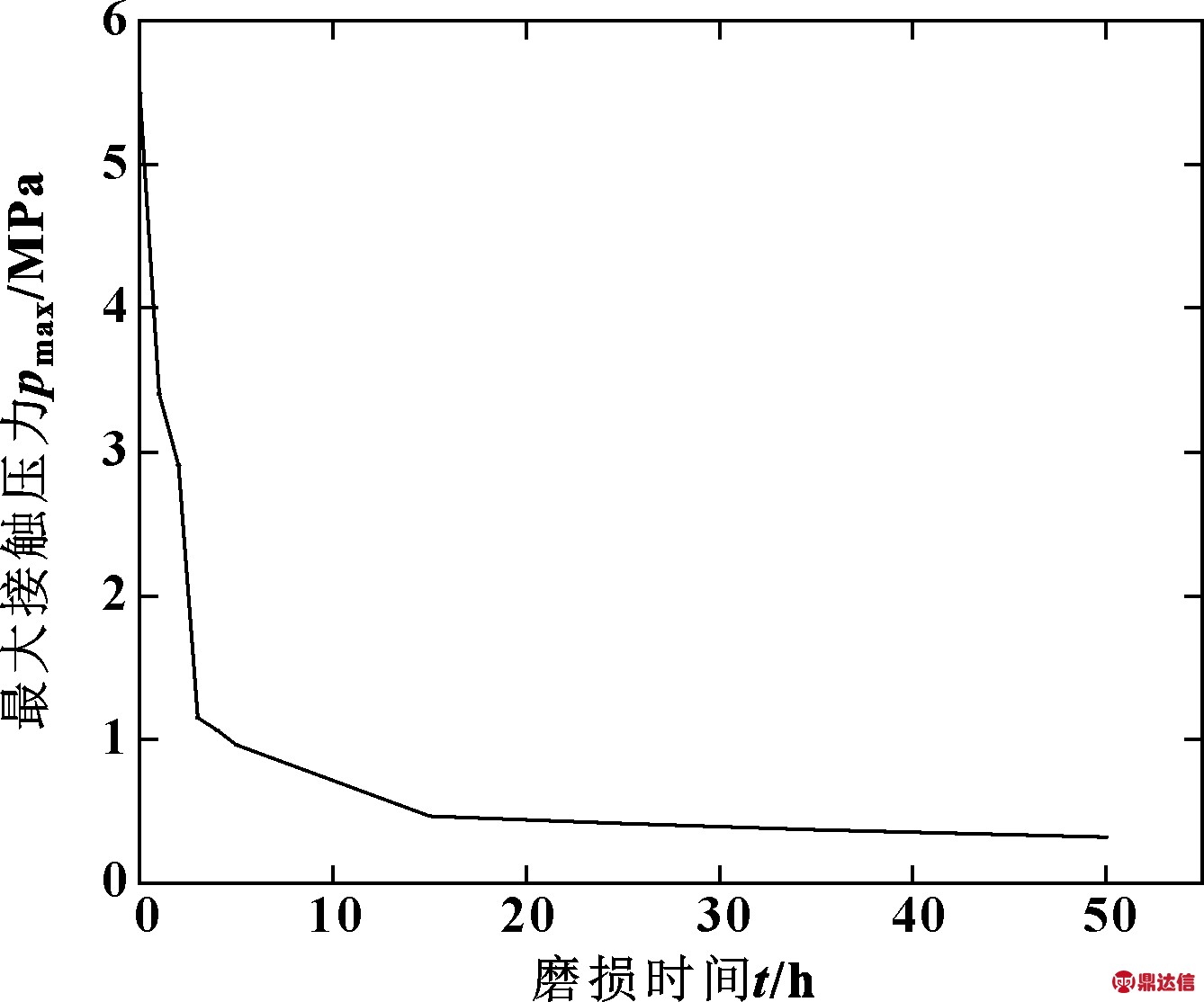

接触压力作为评定密封件性能的重要参数也是文中研究的重点。在完成每个增量步后,输出不同磨损时间主唇口最外侧节点接触压力,绘制接触压力随轴向位置的变化图,得到接触压力随着磨损时间的变化规律。如图9所示,随着时间的增加,由于唇口材料的磨损,使得密封圈与轴之间的过盈量逐渐减小,从而导致接触压力逐渐减小。从图10中可以看出,在磨损初期0~15 h的快速磨损阶段,最大接触压力迅速减小,而随后变化逐渐趋于缓慢。这一现象与图6所示的主唇口轮廓变化规律一致[15]。

图9 主唇口接触压力随磨损时间变化

Fig 9 The evolution of main lip contact pressure

图10 最大接触压力随时间变化

Fig 10 The evolution of maximum contact pressure

4 结论

(1)基于密封及磨损机制,采用有限元的方法,运用Abaqus/UMESHMOTION用户子程序对旋转密封件进行磨损模拟,实现了密封件的动态磨损过程和控制局部区域的网格自适应划分,进而实现了对旋转密封件磨损深度及磨损后接触压力的计算。该方法在减少重构模型工作量的同时,一定程度上提高了计算精度。

(2)通过使用磨损因子模型并在磨损模拟过程中对其进行动态调整,进而控制磨损速度,可获取更接近实际工况的磨损模拟。

(3)提出的数值仿真方法与实验数据相比,长时间磨损误差量在2%左右,完全符合工业要求。这表明该数值仿真方法可以较好地对密封件长时间性能进行分析,对长寿命要求或更换不便的密封件维护有非常重要的指导作用。