摘要:针对目前市场上汽车密封连接器尺寸偏大、结构复杂、价格偏高等现状,提出一种基于CIPG工艺的汽车连接器密封技术。该密封技术通过自动注胶机进行注射单组份液态硅胶,根据设计好的法兰结构,可以注出不同形状的胶条。再把注好胶的产品放入烤箱进行加热硫化成型。这样密封胶条就可以与法兰面板牢靠的粘接在一起,代替密封圈的作用实现密封防水的功能。产品经过充分的温度、湿度循环等环境试验,达到了预期效果,满足设计要求。

关键词:CIPG工艺 汽车连接器 密封 防水 自动注胶

1 引言

随着国内汽车行业的飞速发展,根据国家大力培育战略性新兴产业和加强节能减排工作的总体部署和要求,纯电动、混合动力等新能源汽车应运而生。深圳比亚迪、中国一汽、众泰、上汽、广汽等车企纷纷推出新能源车型。针对各车企车型的空间布置特殊性,市场上常规连接器结构、性能和安装方式等方面不能完全满足新车型布局和使用要求。

虽然国外汽车起步早,发展快,汽车连接器开发技术也相对比较成熟,例如TE、DELPHI、LS、AMPHENOL、PHOENIX等汽车连接器企业,但对国内车企而言,市场现存的该类连接器存在体积较大、价格昂贵、供货周期长等问题,并且新能源车型的特殊要求不能得到有效满足。

面对目前汽车行业的精密性、气密性及集成化的要求,设计研发一款基于CIPG工艺的、适用于汽车电机、电控、油泵控制器和EHPS转向泵上的新型汽车密封连接器。同时该密封产品具有耐高温、耐低温、耐高压、耐高湿的性能,结构精巧,是汽车密封连接器未来发展应用的主流方向。

2CIPG工艺概述

2.1 CIPG工艺的定义及与FIPG工艺异同点

CIPG(Cured-In-Place Gasket)为固化型现场硫化成型密封圈的缩写[1],指先在法兰面上涂布液态密封剂,固化后再进行组装实现密封作用的工艺。CIPG工艺的实现需要借助自动注胶机完成,注好胶的产品通过加热固化成型,硅胶与法兰面板粘接牢靠形成一个一体式的密封结构。该产品为后装式应用,密封连接器就是较为常见的一种,本文也是针对CIPG注胶工艺进行论述的。

与CIPG工艺比较类似的注胶工艺还有FIPG工艺,FIPG(Formed-In-Place Gasket)[2]是在法兰面上涂布液态密封剂后,在密封剂未固化的状态下进行产品组装,之后需要放置一段时间使密封剂完全固化,与上下相接触的面板均实现良好粘接,达到密封效果的工艺。该工艺一般用于总成装配的密封[3],如控制器、电机和变速箱等端盖的密封,即提前在法兰面上注胶,盖盖后螺钉固定即可。

2.2 CIPG工艺与传统密封圈的优势

传统的法兰密封一般需要在法兰面板上开槽,装配通过模具成型的密封圈。这种方法容易导致法兰厚度增加,尺寸偏大,固定密封圈的结构复杂,增加了成本。而CIPG工艺相比传统法兰应用密封圈有以下优势[4-5]:

a.密封圈无需开模,节约模具成本;

b.密封圈无库存压力;

c.可以通过调节注胶针头大小,使胶条形状、尺寸多样化;

d.法兰能做的更薄,尺寸更小,结构简单,成本降低;

e.降低了人工成本,装配成本,管理成本;

f.自动化生产,流水线作业,提高生产效率和产能。

鉴于CIPG工艺的诸多优势,同时考虑到汽车工业特别是新能源汽车降成本的迫切需求以及对车型设计集成化、一体化、小型化的要求,CIPG工艺不论是在前期的方案设计,还是后期成功选型应用等方面均受到客户的青睐。

3 CIPG工艺胶水的选择及注胶法兰的设计

3.1 CIPG工艺胶水的选择

CIPG工艺起源于西方国家,其应用也比较成熟,能够提供相适应的胶水的厂家也大多是欧美企业,主要有汉高乐泰、赫能、道康宁、美国Eli bond、日本信越、德国瓦克等。随着国内经济的快速发展,深圳市道尔科技、深圳市三力高科技等企业也推出了自己的品牌。接下来选择一款具有代表性的胶水介绍其性能特点。

CIPG工艺所选用的胶水是一种不流挂、热固化、加成型的单组份有机硅密封胶,具有以下特点:

a.单组份触变性;

b.快速热固化;

c.耐高温;

d.高粘接强度;

e.粘接材料多样;

f.高弹性(低应力)。

选择热固化型硅胶相比常温固化硅胶有明显的优势,因为热固化硅胶常温下不能固化或者很难固化,不会使供胶系统的管道、点胶阀以及针头因为硅胶的固化堵塞而报废,供胶系统可以重复使用而不影响点胶性能。

硅胶具有良好的物理性能和可触变性,方便注胶,粘度为30 000~45 000 mPa·s,满足标准ISO 3219:1993《塑料液态或乳液态或分散状的聚合物/树脂用旋转黏度计在规定剪切见切速率下黏度测定》,硫化后,硅胶邵氏(A)硬度为35 A,满足ISO 868:1978《塑料-用硬度计来测定压痕硬度(邵氏硬度)》,具有良好的受压回弹密封性能。绝缘性能好,体积电阻率为1015Ω·cm,满足SIS SS IEC 93-1983《固体绝缘材料体积电阻率和表面电阻率测试方法》,电痕化指数CTI>600,满足IEC/TS 62332-2《电气绝缘系统.组合液体和固体组件的热评定.第2部分:简化试验》。

胶水粘接性能良好,经测试,分别与铝合金、不锈钢等金属板粘接良好,并且与PBT、PET、PPA等高分子材料粘接效果良好。产品的最佳固化温度取决于材料的尺寸和产品热接受能力大小,在热接受能力最大条件下,选择较高温度,减少固化时间,提高生产效率。

3.2 CIPG密封系统的设计

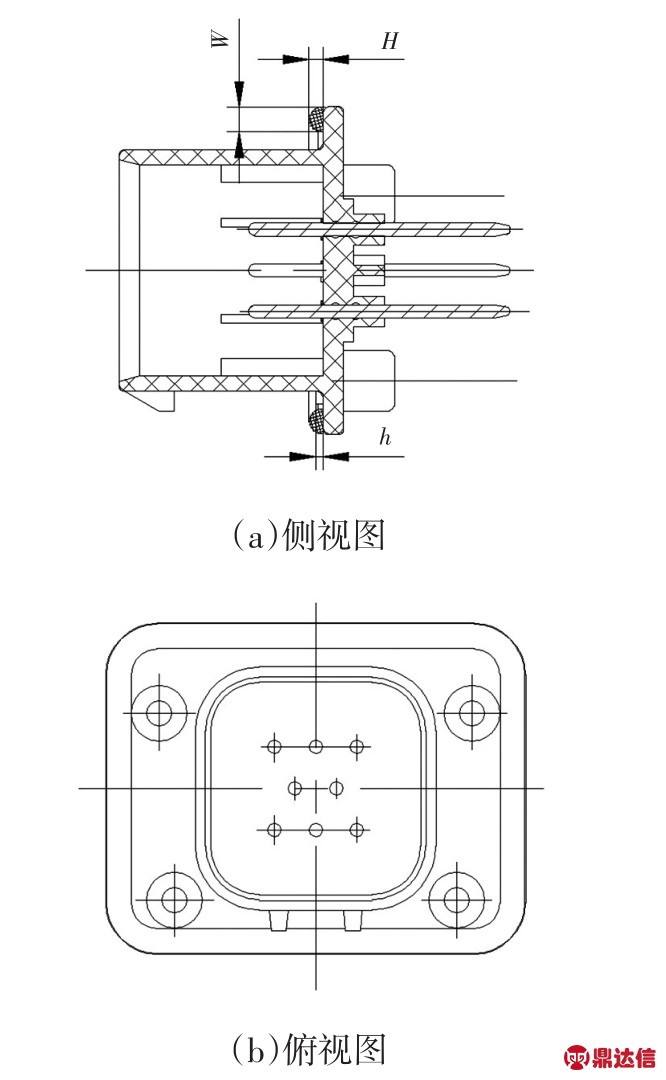

CIPG密封系统相比其他密封系统有一些特殊的设计要求,它以胶条密封圈的形式来替代成品橡胶圈或垫片实现端面密封。无论法兰通过内部装配还是外部装配,端面密封过程仍然是通过螺钉锁紧法兰面板、压缩密封圈实现密封防水功能。由于密封胶的触变性能,在注胶过程中,从针头注射出来的密封胶接触面板,胶条与面板接触部分变成平面与面板进行贴合,导致高度降低,宽度增加,如图1所示。因此,胶条高度(H)和宽度(W)之比的设计值应满足H/W<1[6]。胶条的宽度和高度可以通过控制针头大小、注胶速度和针头距离面板高度来调节。

图1 注胶轨迹尺寸设计

法兰上的注胶路径、形状和尺寸可以根据设计需要选择,可以做沟槽设计,也可以进行凸台设计。沟槽设计参考常规密封圈的压缩量和填充率进行设计,而凸台设计只需将安装孔附近局部加高即可,凸台高度(h)与注胶高度(H)满足25%≤(H-h)/H≤30%,由于两侧都是开放结构,填充率可以无需考虑。

4 CIPG工艺问题点及注胶系统的优化升级

4.1 CIPG工艺问题点

CIPG工艺首次引入公司时,由于是新工艺,新技术,生产过程中,遇到的质量问题和管理问题突出。其中质量问题有溢胶、拉丝、粗细不均、气泡等。管理问题有换胶频繁、浪费严重、增加成本、产能低下等问题,直接影响CIPG工艺的推广和普及。但是在不断的工艺升级改进中,以上问题被逐渐解决。

4.2 CIPG注胶系统的优化升级

4.2.1 注胶系统质量问题改善

a.溢胶问题

由于胶水的自重作用,导致出现溢胶现象,影响注胶质量。通过在针头上方转接一个单向阀转接头,当气压达到一定值时才能冲开进而出胶,使溢胶问题得到解决。

b.拉丝问题

由于前期采用国内分装胶水,不同批次分装好的胶水粘度性能存在差异,出现拉丝现象。一方面通过调节点胶机的控制系统,比如“提前关胶”、“上抬高度”、“拉丝上抬”等方法可以解决点胶拉丝问题。另一方面通过调节注胶工艺路线,断胶后让针头仍然按照注胶轨迹行走一段时间,使拉丝的余胶贴合在注好的胶条表面,进而融合良好,解决了胶水拉丝问题。

c.胶条粗细不均现象

由于产线注胶设备的气压出现不稳定现象,导致设备出胶量下降,会出现注好的胶条粗细不均匀现象。在注胶设备进气端通过增加一个稳压控制器来保证注胶设备压力稳定以提高注胶质量。

d.气泡问题

由于胶水选型为单组份硅胶,该款胶水不能通过脱泡方法除去气泡,国外原厂包装胶水没有气泡,前期国内分装胶水遇到有气泡批次,一般与供方更换为主,后期已经完全采购原厂包装产品。

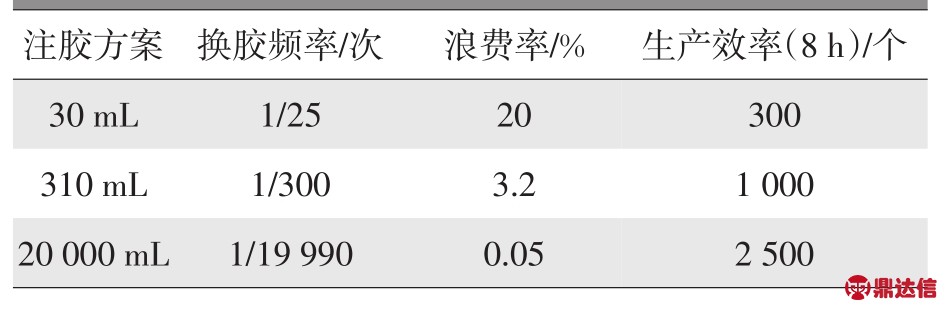

4.2.2 注胶系统管理问题改善

针对换胶频繁,浪费严重,增加成本,产能低下问题,胶水采购规格从30 mL到310 mL,再到20 000 mL,不断优化升级,如表1所示。30 mL规格的换胶频率大约为1/800,胶水有效利用率比30 mL规格提高到了95%左右,大大降低了因换胶带来的浪费和工时,并且20 000 mL大桶胶水降低了采购成本,生产速率提高了8倍左右。CIPG工艺最终固化下来的工艺参数为速度(21±5)mm/s,针头14 G(孔直径1.5 mm),120 ℃,烘烤2 h,可以满足大批量生产需求。

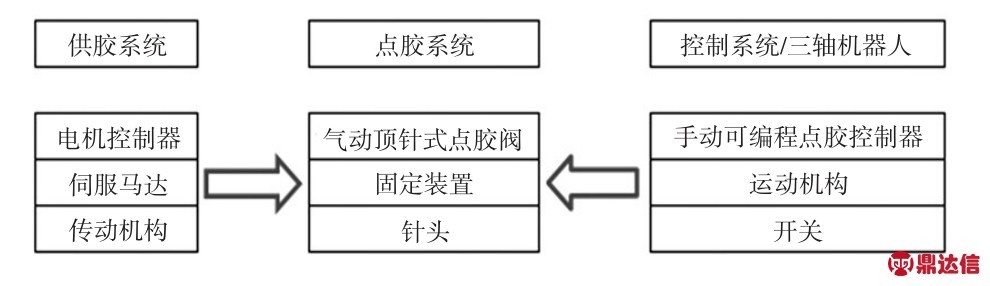

自动点胶系统原理如图2所示,主要包括供胶系统、点胶系统和控制系统。其中点胶系统通过控制系统控制胶的通断实现点胶功能。供胶系统的电机控制器通电启动之后,通过伺服马达和传动机构,使胶水时刻处于待供胶状态,只要开始指令启动,点胶控制系统控制气动顶针式点胶阀启动打开模式进胶,点胶系统按照手动可编程控制器编程好的轨迹开始点胶。

表1 注胶设备优化升级方案

图2 自动点胶系统原理

5 试验验证

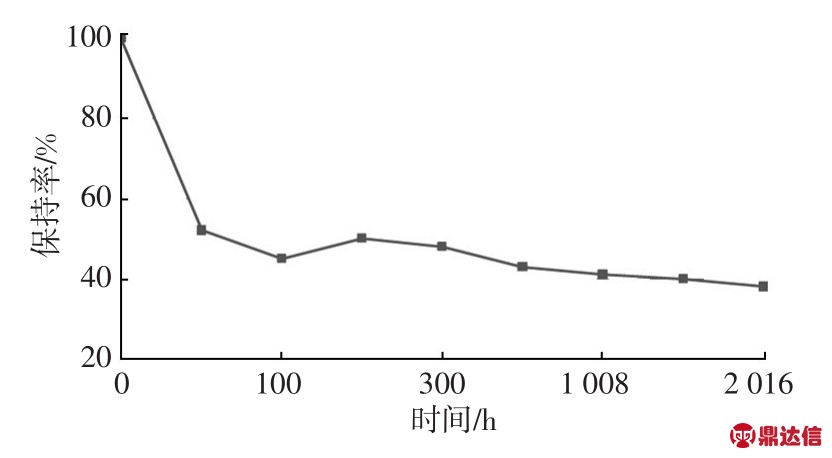

胶水是否能满足使用要求,需要经过一系列的环境试验进行验证,特别是实验后密封圈是否能够保持基本的压缩形变性能和一定的压缩回弹性、能耐水性能。试验温度按照汽车连接器标准-40~150℃范围考核,参考汽车行业标准QC/T 1067.1—2017《汽车电线束和电气设备用连接器第1部分:定义、试验方法和一般性能要求》和美国标准SAE/US⁃CAR-2-2004《机动车电气连接器系统的性能规范》,高温老化条件是150℃,1 008 h。汽车行业标准QC/T 1067.1—2017《汽车电线束和电气设备用连接器第1部分:定义、试验方法和一般性能要求》在升版前标准QC/T 417.1—2001《车用电线束插接器第1部分:定义、试验方法和一般性能要求(汽车部分)》中的老化时间为100 h,后来为了和国际标准保持一致,升版后改为1 008 h。经查询资料得知,杜邦公司实验室在2004年经过试验验证[6],硅橡胶材料在150℃高温老化环境中,24 h后,密封保持力严重衰减,该衰减现象在经过1 008 h之后基本接近稳定并达到平衡,直到2 016 h后密封圈的密封力仍然能够到达原来的38%水平,如图3所示,这也是国际标准最早制定1 008 h老化寿命时间的主要依据来源。

图3 老化寿命条件下的压缩应力保持率对比曲线

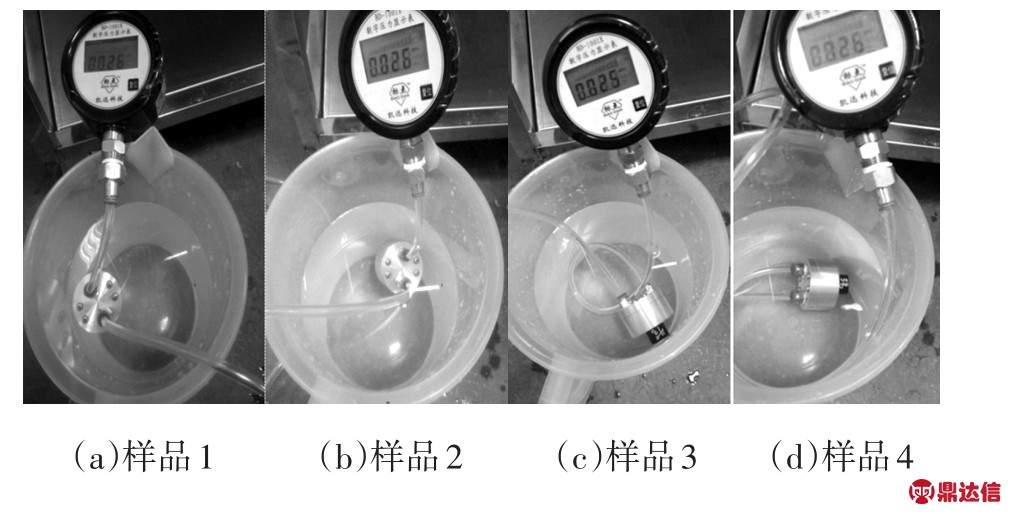

该产品按照试验标准QC/T 1067.1—2017《汽车电线束和电气设备用连接器第1部分:定义、试验方法和一般性能要求》要求试验,分别进行温度与湿度循环、热老化性能、热冲击、耐低温性能、防水试验、高压水喷射试验、耐化学试液等试验项目,并成功通过产品试验标准要求。其中,高温老化试验后产品如图4所示,样品胶1和样品胶2密封圈出现被压扁现象,样品胶5密封圈出现与面板剥离现象,样品胶3和样品胶4密封圈仍然保持原有弹性和外形,没有被压扁、剥离、撕裂和不回弹现象,最终的水密试验也没有发现漏水现象,如图5所示,完全满足标准QC/T 1067.1—2017以及客户使用要求。

图4 产品经过高温老化试验

图5 老化后产品进行水密测试

6 结论

单组份液态加热固化型硅胶只是CIPG应用中的一种类型,还有常温固化型[7]、UV-紫外线光照射固化型[8]等其它类型的胶水都属于CIPG工艺使用范围,具体应用需要根据各自类型的特点以及客户的使用位置和工作环境来选择。比如硅橡胶材料不耐汽油,因此一般在新能源汽车电机、电控方面应用比较广泛,如果产品应用于变速箱中,长期浸泡在高温润滑油液中,应该选用氟橡胶或者AEM或ACM橡胶材料[6]。

CIPG工艺的研制成功,使汽车连接器密封产品设计不断推陈出新,产品成本明显下降,产品生产效率和产品质量有效提高,在国内比亚迪、广汽、江淮等新能源车型的电机、电控方面得到广泛应用,创造了巨大的经济效益和社会效益。